先进控制技术在分子筛脱蜡分馏单元中的应用

2016-11-22潘鹏

潘 鹏

(金陵石化有限责任公司烷基苯厂,南京 210046 )

先进控制技术在分子筛脱蜡分馏单元中的应用

潘 鹏

(金陵石化有限责任公司烷基苯厂,南京 210046 )

Molex正构烷烃分离工艺采用4套吸附室并联操作,分馏单元的进料流量和组成存在周期性波动,常规DCS控制效果不理想,在采用高级多变量鲁棒预测控制软件建立先进控制系统后,使得关键工艺参数的标准方差平均降低61.2%,同时降低了操作人员的劳动强度。

分馏单元 Molex正构烷烃分离工艺 分子筛脱蜡 先进控制

Molex正构烷烃分离工艺(分子筛脱蜡)采用模拟移动床吸附分离工艺,将加氢精制煤油通过5A分子筛进行物理选择吸附和正戊烷脱附。金陵石化烷基苯厂目前采用4套吸附室并联操作,可以达到370kt/a液蜡的吸附要求,分馏得到nC10~nC13的正构烷烃、nC14或nC14以上的正构烷烃和非正构烃。液体石蜡(nC10~nC13正构烷烃)作为脱氢装置的原料,脱氢后的液体石蜡再与苯进行烷基化反应生成烷基苯。因此,分子筛脱蜡分馏单元生产出合格的液体石蜡对后续装置单元具有十分重要的意义。

由于分馏单元受模拟移动床抽余液和抽出液流量周期性波动以及加氢精制煤油组分波动的影响,因此常规DCS控制系统已不能满足工业控制要求。

1 工艺特点与控制需求①

图1为分子筛脱蜡分馏单元的流程简图,该分馏单元包括抽余液塔C-201、抽出液塔C-202、脱附剂分馏塔C-203和抽出液再蒸塔C-204。抽余液在抽余液塔C-201中分离成白油原料和脱附剂,抽出液在抽出液塔C-202中分离成脱附剂和粗蜡,自C-201和C-202侧线来的冲洗液在脱附剂分馏塔C-203中分离成脱附剂和冲洗液,自C-202塔底来的粗蜡送至抽出液再蒸塔C-204,塔顶产出液体石蜡(nC10~nC13)作为脱氢单元的原料,塔底产出重质液体石蜡(≥nC14)。

图1 分子筛脱蜡分馏单元流程简图

4个分馏塔之间存在较强的相互耦合,且受到诸多干扰因素。常规PID控制是一种基于控制系统设定值与测量值之间偏差的反馈控制,不依赖于过程对象的数学模型,不能有效消除分子筛分馏单元各塔之间的强耦合、有约束、多变量控制和干扰对操作带来的影响。而先进控制则是一种将过程对象的数学模型、反馈控制和滚动优化相结合的计算机控制策略,适合于解决大时滞、强耦合及有约束等复杂多变量过程的控制问题[1~3]。

基于上述考虑,现采用浙江中控自主开发的新一代高级多变量鲁棒预测控制软件APC-Suite 10.0来对分子筛脱蜡分馏单元实施先进控制,在合理地选择操纵变量、被控变量和干扰变量后,可提高各分馏塔的抗干扰能力和装置的平稳运行性能,实现装置的“卡边”操作,提高经济效益,并降低操作人员的劳动强度。

2 APC预测控制技术

预测控制技术是先进控制技术的核心,该预测控制技术是一种通过系统模型对过程未来状态进行预测,并采用反馈校正和在线滚动优化的方法以优化系统行为的闭环优化控制策略,具有如下特点:在偏差控制的基础上,将过程模型作为控制器内部模型,提高过程信息和知识利用率,可实现多目标协调优化控制;保持前馈、选择性及解耦等复杂控制的功能,并能有效处理各种过程约束,适合应对大型复杂工业控制过程。以下对预测控制算法做简要介绍[4]:

(1)

式中hi——过程对象的单位脉冲响应序列采样值;

k——当前采样时刻;

u(k+j-i)——系统在第k+j-i个采样时刻的输入量;

设P为预测时域,M为控制时域,N为建模时域,且M≤P≤N,j=1,2,…,P。由于实际过程对象具有时变或非线性等特点,外加过程对象存在各种干扰因素,使得过程模型的开环预测值与实际对象的输出值存在一定的偏差,因此需要对式(1)的开环模型预测输出进行修正,即闭环预测:

(2)

式中y(k)——当前采样时刻的实际对象输出测量值;

yc(k+j)——校正后的未来第j个采样时刻的输出预测值;

βj——误差修正系数。

(3)

式中Q——预测误差的加权系数;

R——控制量的加权系数;

ysp(k+j)——未来第j个采样时刻的参考轨迹设定值。

在一定的约束条件下对式(3)的目标函数进行求解,可以同时计算出从k至k+M-1采样时刻的M个控制量,但只执行当前时刻的控制作用u(k),即采用闭环控制算法,下一时刻的控制量u(k+1)再按式(3)递推一步进行计算。

3 APC实施架构

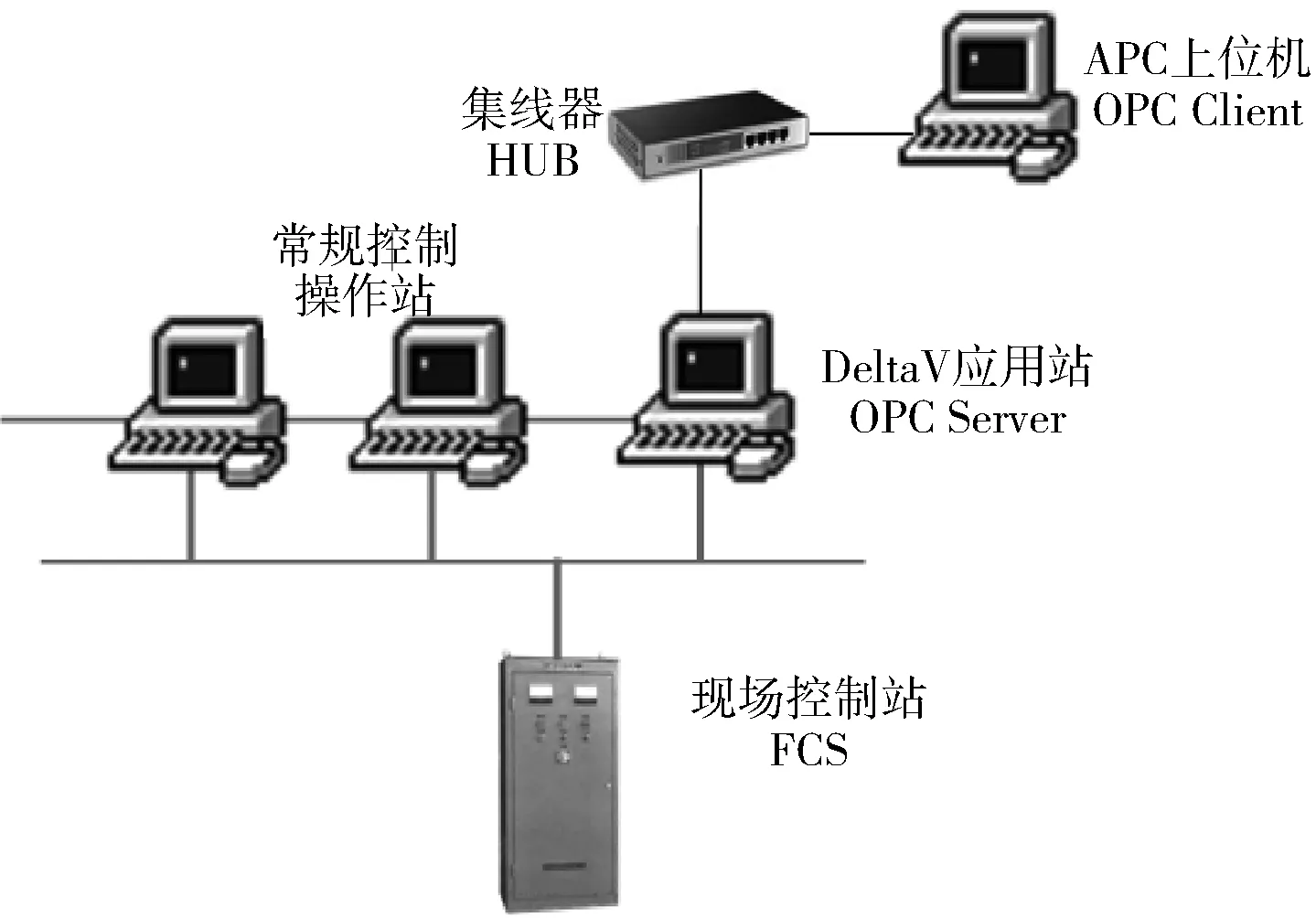

本项目采用浙江中控自主开发的新一代高级多变量鲁棒预测控制软件包APC-Suite 10.0和控制平台APC-iSYS 3.0来实施控制,该控制系列软件支持浙江中控的JX-300X、ECS700,艾默生的DeltaV,霍尼韦尔的PKS,横河的CENTUM CS以及CS3000等主流DCS系统。

图2为APC实施架构示意图,在本项目中控制软件APC-Suite 10.0和控制平台APC-iSYS 3.0共同构成APC上位机,并通过OPC Server来实现APC上位机和现场DCS之间的双向数据读写功能。

图2 APC实施架构示意图

4 APC实施方案和实施效果

4.1抽余液塔的先进控制方案

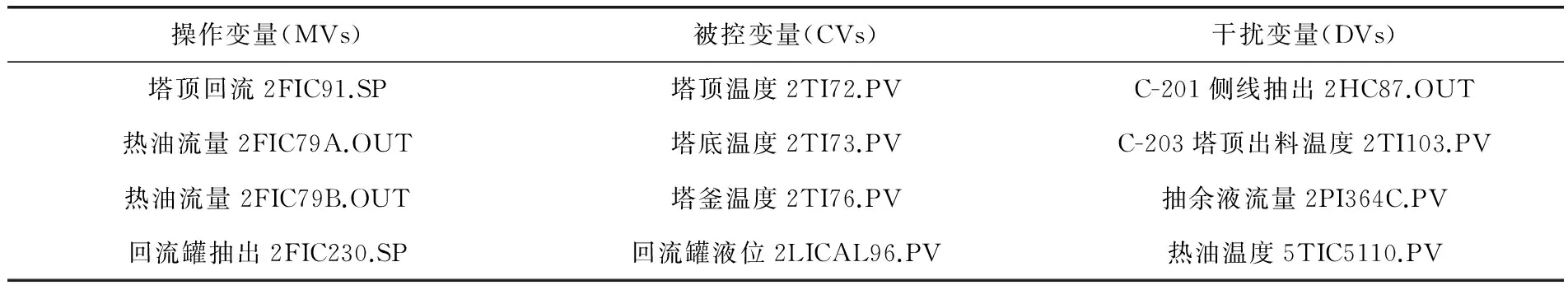

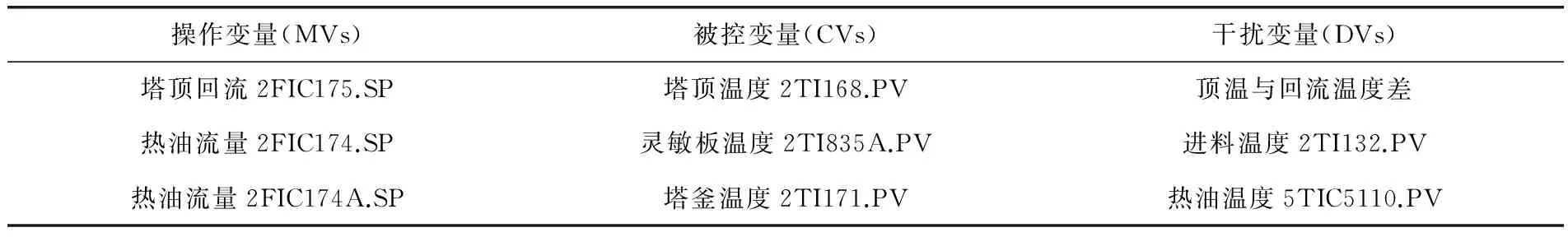

利用控制平台APC-iSYS 3.0对抽余液塔C-201的运行数据进行采集,在对历史数据进行分析后发现,来自分子筛单元的4股抽余液流量存在周期性波动,对塔造成强烈干扰,故将它作为主要干扰变量。此外,C-201侧线抽出、C-203塔顶出料温度和热油温度均对C-201有一定干扰。在上述分析的基础上,结合操作人员的操作经验,最终形成的控制方案见表1。

表1 抽余液塔C-201的先进控制方案

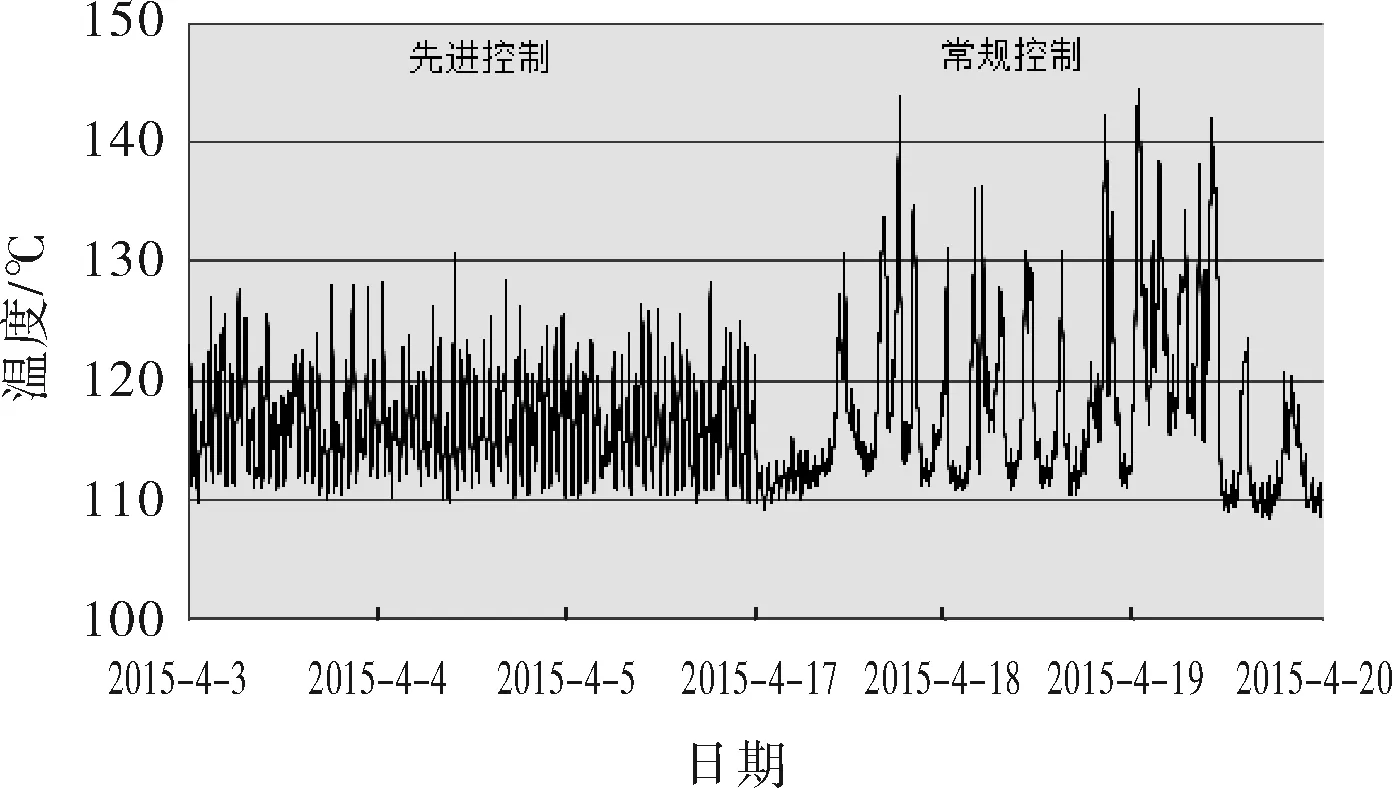

在先进控制器在线运行3个月后,对先进控制器的控制效果进行标定,标定结果如图3、4所示,可知在对抽余液塔C-201实施先进控制后,有效抑制了外界干扰因素对该塔的影响,各关键操作参数运行平稳。

图3 C-201塔顶温度2TI72.PV对比

图4 C-201塔底温度2TI73.PV对比

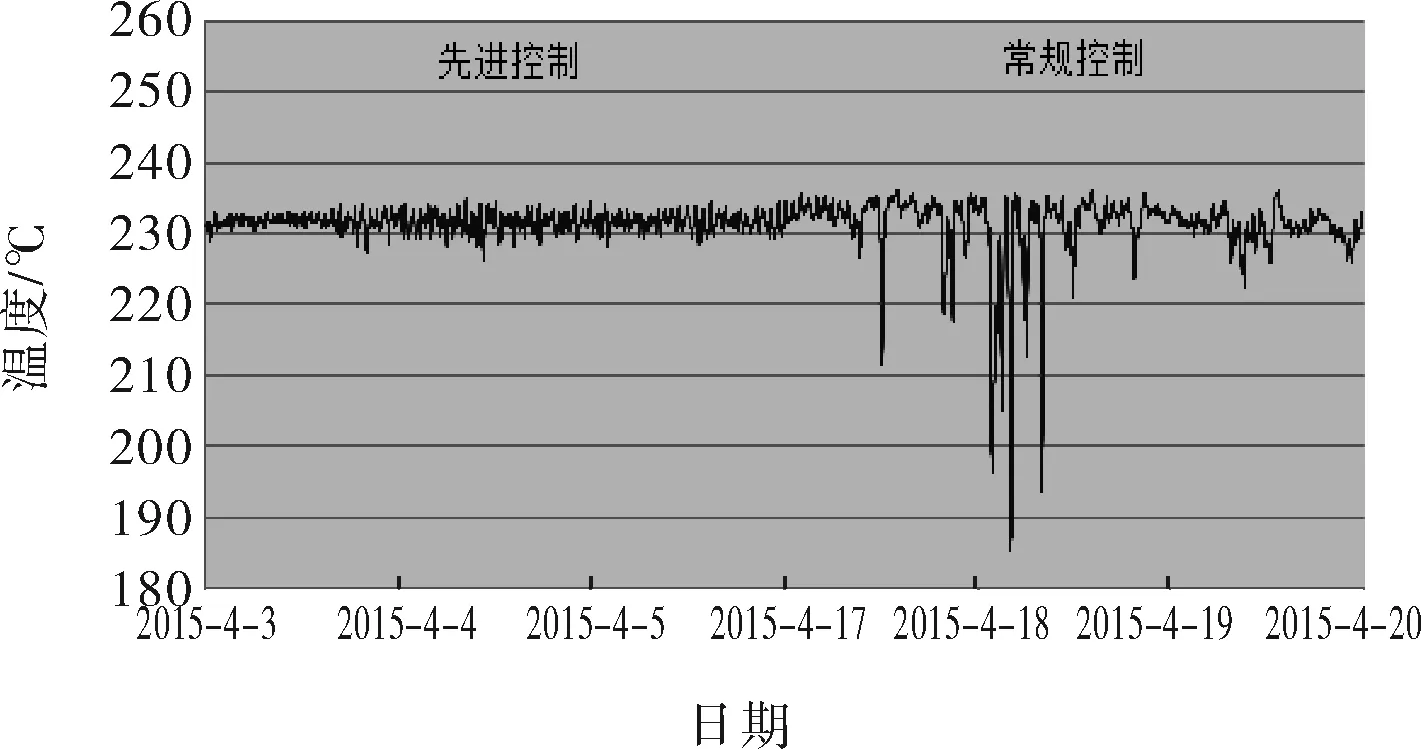

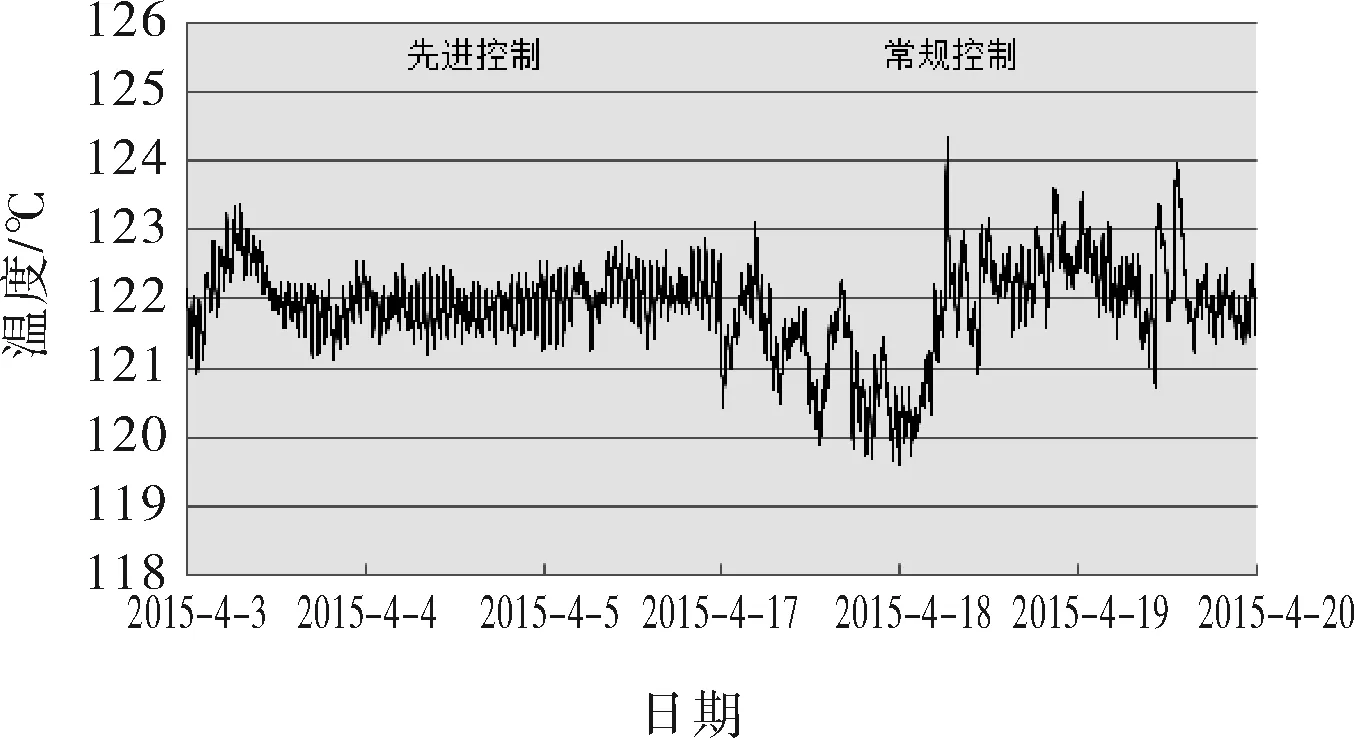

4.2抽出液塔的先进控制方案

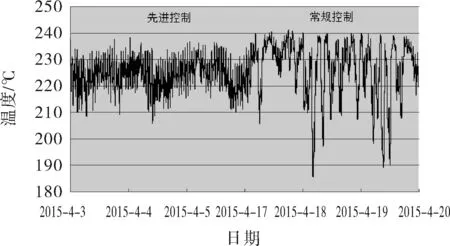

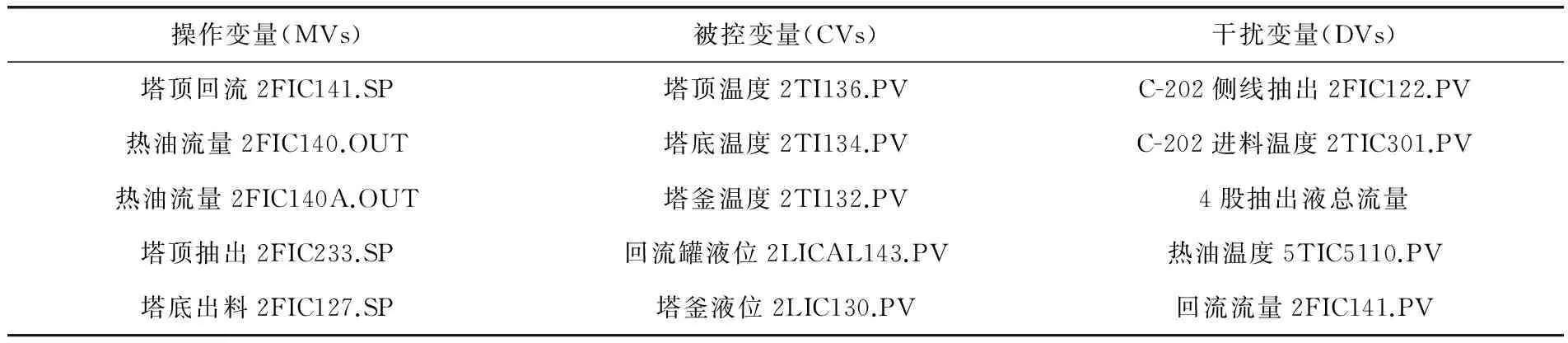

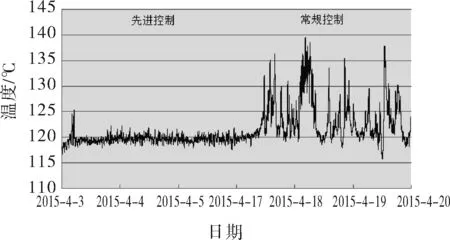

在对抽出液塔C-202的历史运行数据进行分析后发现,分子筛单元的4股抽出液均对C-202有强烈的干扰,这里将总抽出液流量作为C-202的主要干扰变量;此外,塔顶回流、侧线抽出、进料温度和热油温度也对C-202造成了一定程度的干扰,最终形成的先进控制方案见表2。

表2 抽出液塔C-202的先进控制方案

对抽出液塔C-202实施表2所示的先进控制方案,标定结果如图5、6所示,可以看出,先进控制相对于常规控制具有较强的控制优势。一方面先进控制提高了装置的抗干扰能力和运行平稳性,另一方面对实现装置的“卡边”操作提供了优化操作空间。

图5 C-202塔顶温度2TI136.PV对比

图6 C-202塔底温度2TI134.PV对比

4.3脱附剂分馏塔的先进控制方案

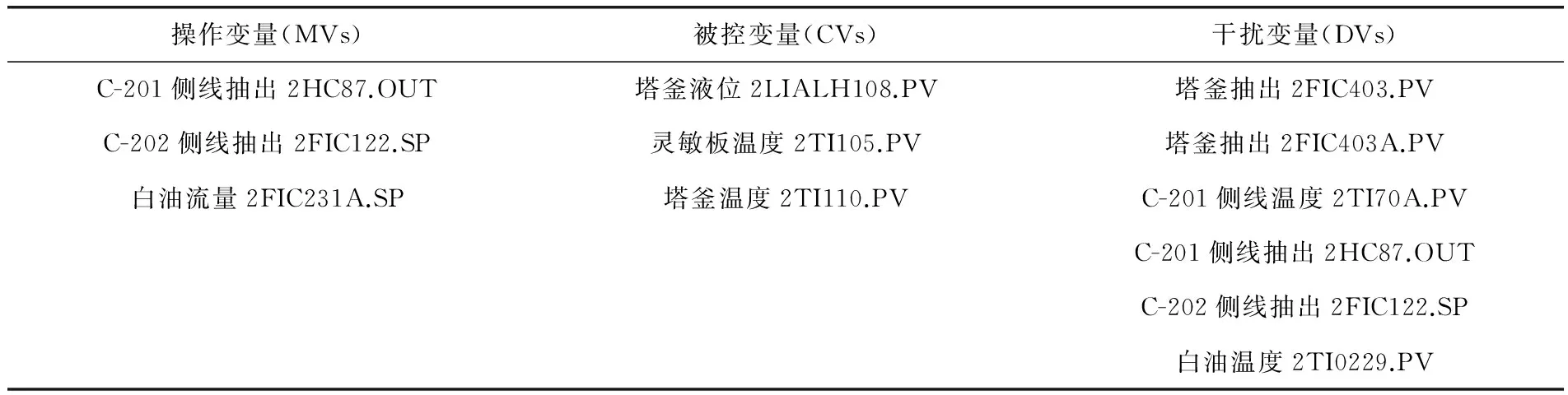

脱附剂分馏塔C-203塔釜液位的先进控制方案采用现场操作人员的操作经验,即利用C-201侧线抽出2HC87.OUT和C-202侧线抽出2FIC122.SP来进行控制,并将塔釜抽出2FIC403.PV和2FIC403A.PV作为干扰变量;将C-201侧线温度、C-201侧线抽出、C-202侧线抽出和白油温度作为灵敏板温度和塔釜温度的主要干扰变量,最终形成的控制方案见表3。

表3 脱附剂分馏塔C-203的先进控制方案

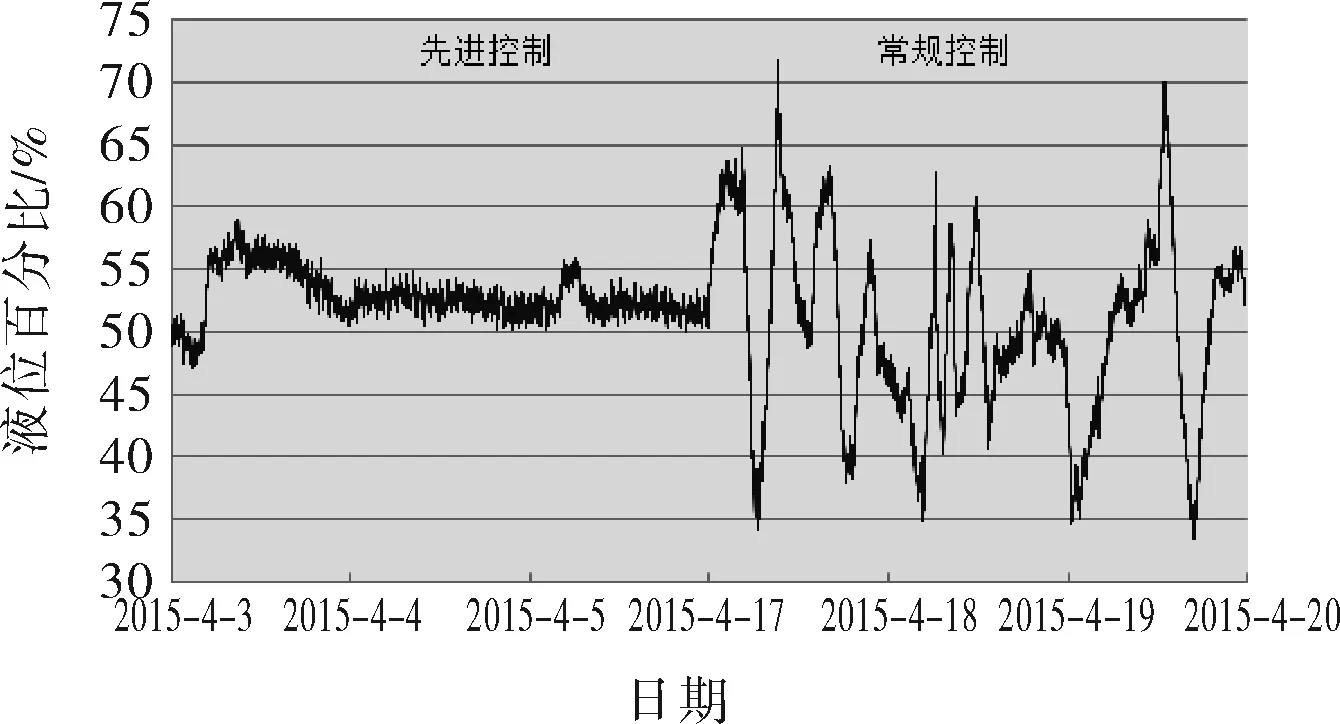

对脱附剂分馏塔C-203实施表3所示的先进控制方案,标定结果如图7、8所示。可以看出,C-203塔釜液位在先进控制实施后,其平稳性大幅提高,降低了操作人员的劳动强度;由图8可知,在将各主要干扰因素纳入先进控制系统后,C-203灵敏板温度的抗干扰能力增强,波动幅度降低。

图7 C-203塔釜液位2LIALH108.PV对比

图8 C-203灵敏板温度2TI105.PV对比

4.4抽出液再蒸塔的先进控制方案

在对抽出液再蒸塔C-204的历史运行数据进行分析后发现,塔顶温度与回流温度间的温差对塔顶温度和灵敏板温度均具有较强的干扰作用,该温差可以表征塔顶取热情况,因此将该温差作为塔顶温度和灵敏板温度的主要干扰变量;在将热油温度、回流罐3股抽出和进料流量纳入先控系统中后,最终形成的先进控制方案见表4。

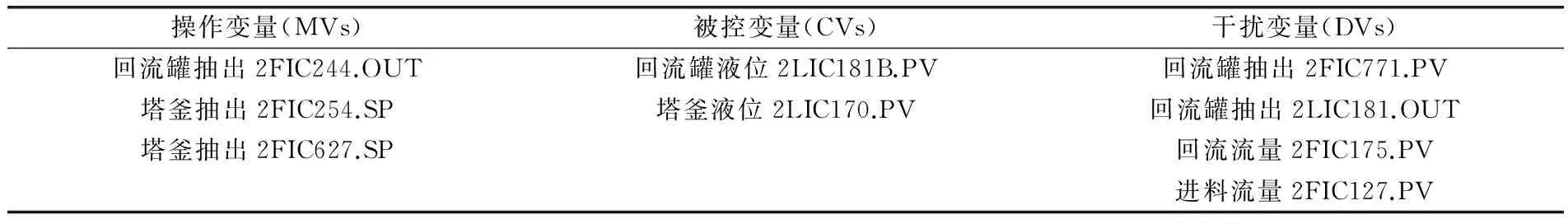

表4 抽出液再蒸塔C-204的先进控制方案

(续表4)

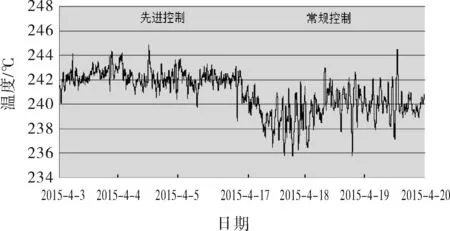

对抽出液再蒸塔C-204实施表4所示的先进控制方案,标定结果如图9、10所示。由图9可知,在先进控制实施后,回流罐液位的抗干扰性能和平稳性均大幅提高,体现出先进控制的优越性。由图10可知,灵敏板温度2TI835A.PV在先进控制实施后,其波动幅度大幅收窄,抗外界干扰能力增强,为产品质量的“卡边”操作和节能降耗提供了操作空间。

图9 C-204回流罐液位2LIC181B.PV对比

图10 C-204灵敏板温度对比

5 结束语

对分子筛脱蜡分馏单元中的4个分馏塔实施先进控制,并结合现场操作人员的宝贵操作经验,将各主要干扰变量纳入先进控制系统中,有效克服了分子筛单元的4股抽余液和抽出液流量以及组成的周期性波动对分馏单元的影响,同时解决了各分馏塔之间的强耦合问题。在先进控制系统实施后,经过标定测算,分馏单元各塔关键工艺参数的标准方差平均降低61.2%,为实现装置的“卡边”操作和节能降耗提供了优化操作空间,同时降低了操作人员的劳动强度,经济效益显著。

[1] 王树青. 先进控制技术及应用[M]. 北京:化学工业出版社, 2001.

[2] 黄德先. 化工过程先进控制[M]. 北京:化学工业出版社, 2006.

[3] 李业君. 分馏系统多变量预估控制器的功能设计与应用[J]. 石油化工设计, 1997, 14(4):58~61.

[4] 王树青. 工业过程控制工程[M]. 北京:化学工业出版社, 2002.

2016-02-29

TQ051.6

B

1000-3932(2016)07-0772-05