变工况条件下Bang-Bang控制与常规PID控制的集成设计与分析

2016-11-22李明骏罗雄麟谷明章

李明骏 罗雄麟 谷明章

(1.中国石油大学(北京)地球物理与信息工程学院,北京 102249;2.中国石油辽河石化公司,辽宁 盘锦 124000)

变工况条件下Bang-Bang控制与常规PID控制的集成设计与分析

李明骏1罗雄麟1谷明章2

(1.中国石油大学(北京)地球物理与信息工程学院,北京 102249;2.中国石油辽河石化公司,辽宁 盘锦 124000)

将Bang-Bang控制与常规PID控制集成,研究了一种适用于大范围工况变化的变工况控制方法。对于非线性二阶系统,采用相轨迹法求解Bang-Bang控制的一次最优切换点;通过设置切换动作的最短响应时间来计算变工况控制的启动阈值。实例仿真结果表明:以变工况控制作为补充的集成控制方案,对全范围的工况变化具有良好的控制效果。

变工况控制 Bang-Bang控制 PID 一次最优切换点 启动阈值 二阶非线性模型

在实际工业生产过程中,由于常规PID控制具有控制原理简单、使用方便、适应性强及鲁棒性强等优点,因此仍占据着主导地位。然而,实际的控制对象,尤其是热工、电力对象的动态特征会随着工况的变化而变化,表现出较强的非线性特性[1,2]。现阶段的PID控制器的设计常基于特定工作点,仅能够满足工作点附近的控制要求。因此当出现大范围工况变化时,常规PID控制无法胜任。控制过程的优劣不仅关系企业的经济效益,更与生产安全直接挂钩,所以需要寻求更好的控制方法。另一方面,由于常规PID控制的应用已经十分成熟,如果能继续使用PID的小范围调节能力,并针对大范围工况变化进行改进,就能以较低的成本实现对控制对象的全工况控制。

对于单输入单输出系统,如果超调量处于合理范围内,通常可以认为过渡时间越短切换成本越低[1]。由于Bang-Bang控制具有快速响应的特性,因此被广泛应用于求解时间最优问题。但是Bang-Bang控制在应用时对切换时刻和切换次数有严格要求,选取不当会导致整个控制过程紊乱。对于非线性系统,Bang-Bang控制切换次数与切换点的计算仍是一个难点,大多依靠数值方法求解,如优化算法[3~6]、基于专家经验判断切换时机[7]、预测算法预测切换点[8,9]及近似一阶线性传函求取切换点[10]等。为此研究者们提出将Bang-Bang控制与常规PID控制集成[11~13],二者的集成结合了二者的优点,弥补了各自的不足,是对常规PID控制的一种有效改进。在此,笔者将Bang-Bang控制与常规PID控制集成,以常规PID控制处理小范围工况变化,以变工况控制作为补充控制策略,应对大范围的工况调节,提高对非线性系统大范围工况的控制效果。

1 变工况控制

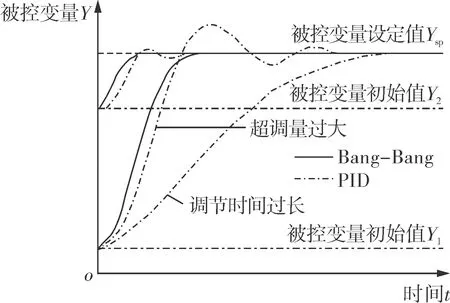

常规PID控制可以完成小范围内设定值的调节,但大范围调节控制效果不佳,原因有3点:对于一般控制过程,PID控制的超调量会随着调节时间的缩短而增大;对于线性系统,超调量是一个固定百分比,其绝对值会随着设定值变化量的增大而增大,非线性系统亦存在这种情况;PID参数的在线整定常受到限制,无法保证达到最优参数。Bang-Bang控制与PID控制的效果对比如图1所示。根据图1可将Bang-Bang控制与PID控制集成(变工况控制),对于小范围设定值的变化,在超调量满足要求的情况下常规PID控制与Bang-Bang控制效果接近,常规PID控制完全能够胜任;而当设定值大范围变化时,常规PID控制出现超调量过大或者调节时间过长的问题,此时Bang-Bang控制的优势更加显著。

图1 Bang-Bang控制与PID控制效果对比

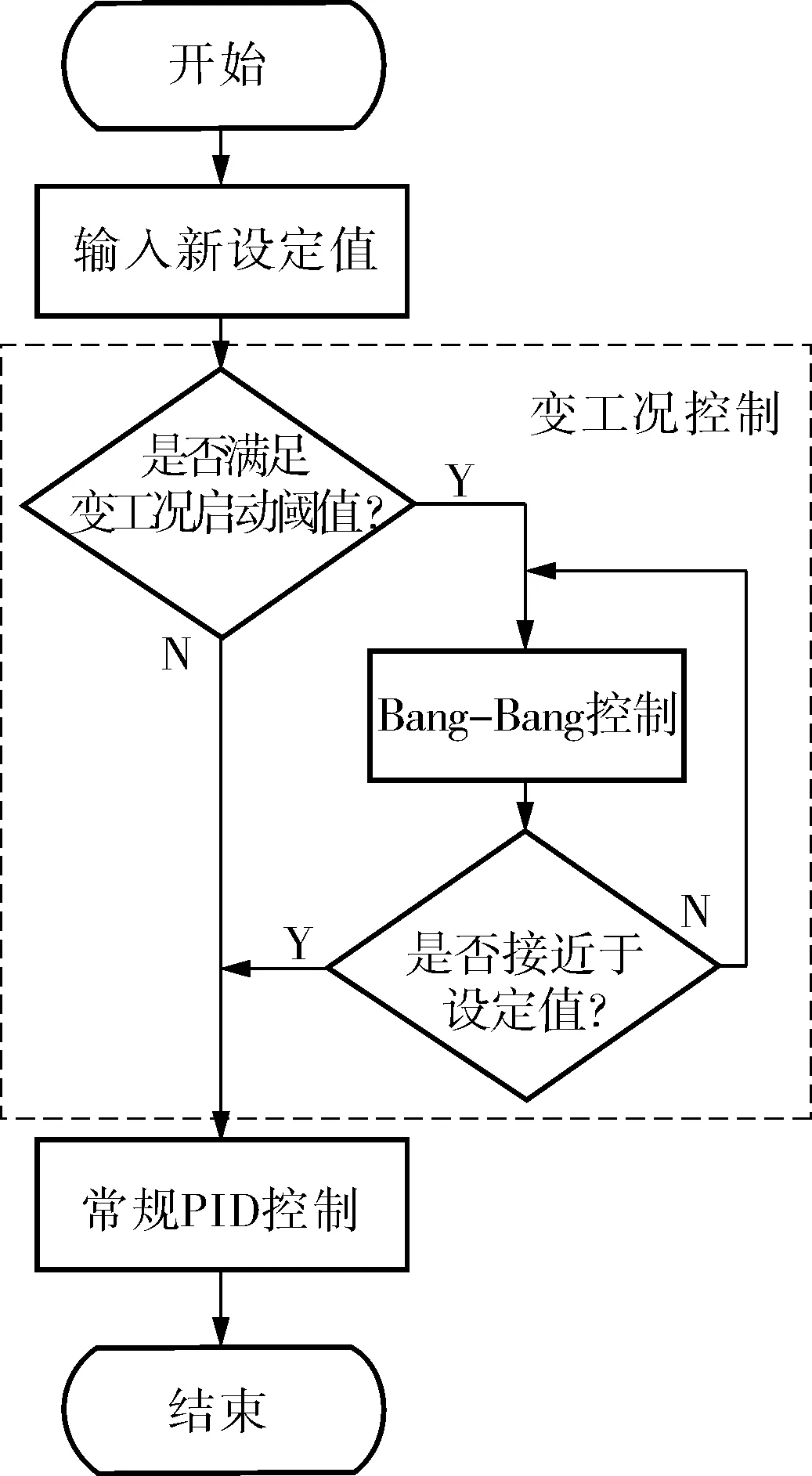

笔者采用的变工况控制与文献[2]中的切换结构相同,其总体方案流程如图2所示。可以看出,变工况控制是对常规PID控制的补充,且变工况控制的最后阶段仍要切换到常规PID控制。变工况控制方案实现的关键在于两点:一是Bang-Bang控制最优切换点的求取;二是变工况控制启动阈值的计算。

图2 变工况控制总体方案流程

2 Bang-Bang控制最优切换点的求取

对于线性定常系统,若系统正常工作,则可应用极小值原理求得时间最优控制的最优轨线簇[10],当初始状态和终止状态确定时,可以得到确定的最优轨线。当切换次数N=1时,最优控制的切换点必然是两条最优轨线的交点。文献[14]分析了加热炉的最快速升温过程,指出最优切换点为相轨迹的交点,但未给出具体的求解方法。对于非线性系统,如果可以求得满足初始状态和终止状态的最优轨线,进而求得交点,就可以得到Bang-Bang控制的一次最优切换点。以稳定的二阶非线性系统为例,系统方程为:

(1)

(2)

设f2(t,x1(t),x2(t),u(t))≠0,将式(2)变形代入式(1),消去dt可得:

(3)

Bang-Bang控制中,u的取值为最大值和最小值,即umax和umin,将两者分别代入式(3)即可得到两个微分方程:

(4)

(5)

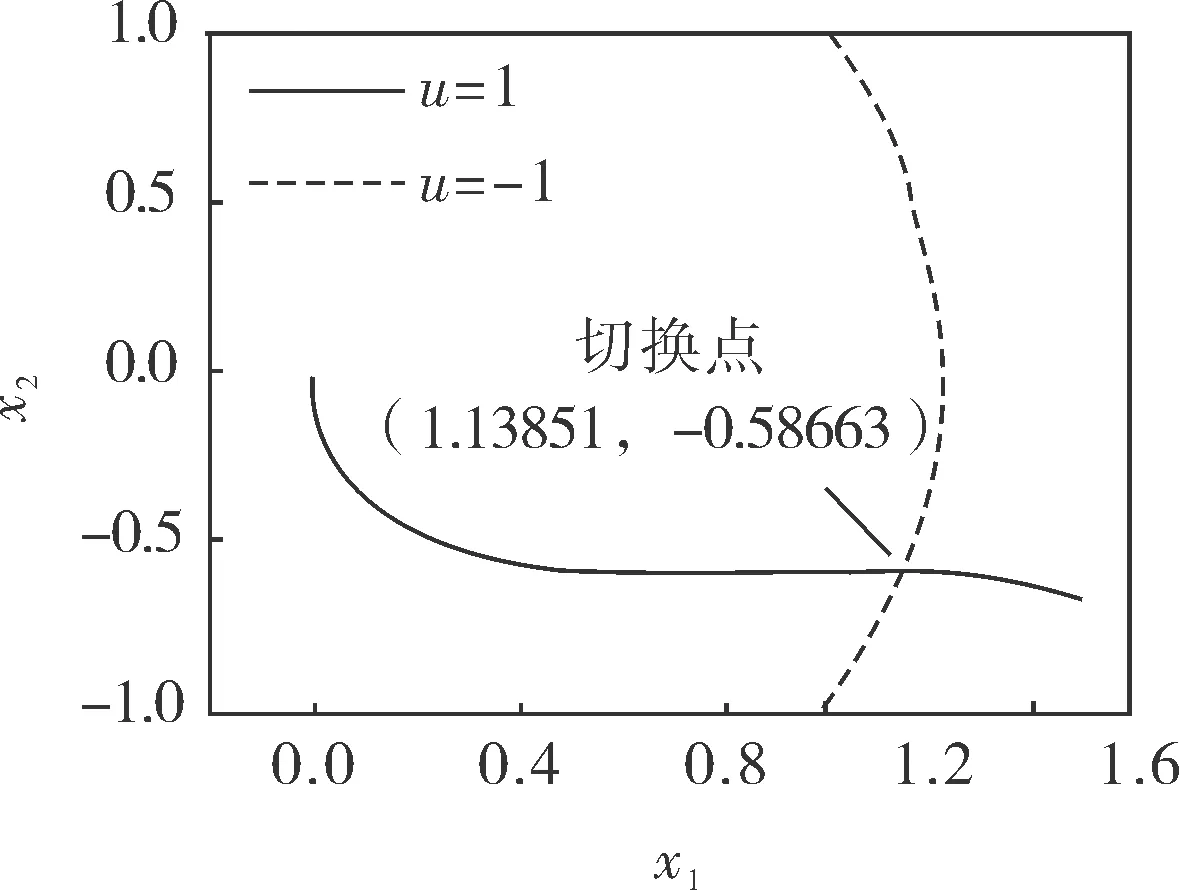

假设控制过程先输入最大值后输入最小值。以初始状态x0为起始条件,采用微分方程数值解法求解式(4),即可得到输入为umax时的相轨迹曲线(图3中的曲线L1)。但是,式(5)并没有起始条件,仅已知终止条件,为此笔者仍采用微分方程的一般数值解法来近似求解,以欧拉法离散化求解为例。

图3 Bang-Bang控制一次最优切换点的求取示意图

则有:

反向求解的关键在于用F2(x1(i),x2(i))来近似F2(x1(i-1),x2(i-1)),数值方法可以验证,只要求解步长足够小,反向求解的精度可以满足要求。据此求得的相轨迹为图3中的曲线L2。相轨迹曲线L1与L2的交点即为Bang-Bang控制的最优切换点。同理,可以做出以原终端状态为起点、原初始状态为终点的反向过程,其相轨迹曲线为L3、L4。正向与反向过程的相轨迹构成一组闭合曲线,L1、L2、L3、L4分别称为全幅上升、缓冲上升、全幅下降与缓冲下降。

3 变工况控制启动阈值的计算

考虑到设备损耗、执行误差等因素,设置变工况控制的最短响应时间为tδ,即全幅阶段的最短持续时间,同时也是 Bang-Bang控制的切换最短响应时间。为了更好地描述启动阈值的确定方法,笔者对文献[5]中的实验室加热炉模型做了改进,扩展为二阶非线性模型。其输入电压最大值umax=220V,对应全幅升温阶段;最小值umin=0V,对应自然升温阶段。具体模型如下:

图4 最短响应时间下的升温情况

4 案例分析

经典的范德波尔方程为[4]:

图5 范德波尔方程相轨迹曲线

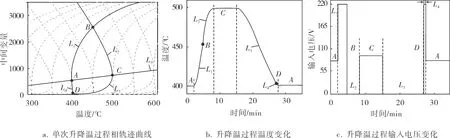

以改进的实验室加热炉模型为对象,分别做单次升温与连续升温曲线。400~500℃的升温与降温控制效果如图6所示,得到升温过程交点坐标为(451.22,2560.71),切换温度为93.35℃,切换时刻为4.560 0min。相同条件下采用文献[5]的方法优化得到切换时刻为4.540 3min,二者相差0.4%;降温过程交点坐标为(401.96,12.84),切换温度为401.96℃。当温度降至401.96℃左右时,切入umax,持续大约27s后即达到400℃。相比于升温过程,降温过程的缓冲阶段持续时间很短,充分体现了加热炉动态响应的不对称性。图6a中虚线为不同起止温度的升降温相轨迹簇;L5由加热炉稳态工作点组成,所以在稳态工况间切换时,升降温相轨迹的起止点必落在此线上。

图6 400~500℃的升降温控制效果A、C点——加热炉分别在400℃与500℃时的稳态工作点;B、D点——升温与降温时的Bang-Bang控制切换点

对加热炉对象实施连续的升温与降温操作,起始温度为20℃,目标温度分别为150、160、100、300、200、180℃。图7为不同控制方式下实验室电加热炉模型的控制效果,通过对比可以看出,在设定值多次连续变化的情况下,尤其是大幅升温过程,PI控制的效果较差;在大幅降温的情况下,两种控制方案的控制效果相差并不明显,这是因为加热炉动态响应具有很强的不对称性。即使没有使用最优的PI参数,以变工况控制作为补充的集成控制方案仍然能够在全工况范围内保持优秀的控制效果。

图7 实验室电加热炉模型的控制效果

5 结束语

笔者将Bang-Bang控制与常规PID控制集成为变工况控制,用来应对大范围工况变化。针对实现变工况控制所需的两个切换条件,提出两种处理方法:利用相轨迹图解法,求解二阶非线性对象的Bang-Bang控制一次最优切换点;以切换动作的最短响应时间为条件,计算并设置变工况控制的启动阈值。实例仿真结果表明,以变工况控制作为补充的集成控制方案,具有计算时间可控、精度高和适于在线使用的特点,对全范围的工况变化具有良好的调节效果。

[1] 崔海蓉.鲁棒预测控制在大范围变工况工业系统中的应用[D].北京:华北电力大学,2012.

[2] 豆瑞锋,温治,董斌,等.基于可行工况集的带钢连续热处理过程优化策略[J].北京科技大学学报,2012,34(8):943~951.

[3] Yal çin K C,Lyle N J.Computations and Time-Optimal Controls[J].Optimal Control Applications & Methods,1996,17(3): 171~185.

[4] Kaya C Y,Noakes J L.Computational Method for Time-Optimal Switching Control[J].Journal of Optimization Theory & Applications,2003,117(1):69~92.

[5] 罗雄麟,左瑞香,冯爱祥,等.化工过程非稳态开工的缓冲升温修正切换控制[J].化工学报,2015,66(2):647~654.

[6] 周游,赵成业,刘兴高.一种求解化工动态优化问题的迭代自适应粒子群方法[J].化工学报,2014,65(4):1296~1302.

[7] 肖会芹.一种基于软切换的发动机转速智能控制算法[J].自动化与仪表,2010,25(4):37~41.

[8] 罗雄麟,平洋,冯爱祥.电加热器匀速升降温过程中温度及其变化速率的多模型智能切换控制[J].化工自动化及仪表, 2010,37(11):14~18.

[9] 魏运华.快速锻造液压机液压控制系统研究[J].化工机械,2012,39(3):313~316.

[10] 平洋,罗雄麟.电加热器温度仿人智能多模型控制[J].化工自动化及仪表,2010,37(8):30~33.

[11] 尹逊和,叶青,孟丽,等.一种快速温度控制系统的设计及实现[J].自动化技术与应用,1999,18(3):4~6.

[12] 张寅孩,张仲超.用Bang-Bang控制策略实现快速定位最优系统[J].电力电子技术,2003,37(1):22~24.

[13] Shibasaki H,Ogawa H,Tanaka R,et al.High Speed Activation and Stopping Control System Using the Bang-Bang Control for a DC Motor[C].2013 IEEE International Symposium on Industrial Electronics.Taipei:IEEE,2013:1~6.

[14] Yao K,Gao F.Optimal Start-up Control of Injection Molding Barrel Temperature[J].Polymer Engineering & Science, 2007,47(47):254~261.

IntegratedDesignandAnalysisofBang-BangControlandGeneralPIDControlunderVariableWorkingConditions

LI Ming-jun1, LUO Xiong-lin1, GU Ming-zhang2

(1.CollegeofGeophysicsandInformationEngineering,ChinaUniversityofPetroleum,Beijing102249,China;2.CNPCLiaohePetrochemicalCorporation,Panjin124000,China)

Through having Bang-Bang control integrated with PID control, a variable working condition-oriented control method was proposed. As for the quadratic nonlinear system, the phase locus graphic method was adopted to solve optimal switching points of Bang-Bang control; and through setting the shortest response time of the switch operation, the start threshold for controlling the variable working conditions was calculated. The simulation results show that, the integrated control scheme which taking variable working condition control as a supplementary has good control effect on full range of variable operating conditions.

control of variable working conditions, Bang-Bang control, PID, optimal switching point, start threshold, quadratic nonlinear model

TH865

A

1000-3932(2016)09-0901-05

2016-01-27(修改稿)