降低分子筛脱蜡装置预分馏系统腐蚀措施

2016-11-22曲晶红吕娜

曲晶红,吕娜

(1.中国石油吉林石化公司高碳醇厂,吉林 吉林 132022;2.中国石油吉林石化公司炼油厂,吉林 吉林 132022)

降低分子筛脱蜡装置预分馏系统腐蚀措施

曲晶红1,吕娜2

(1.中国石油吉林石化公司高碳醇厂,吉林 吉林 132022;2.中国石油吉林石化公司炼油厂,吉林 吉林 132022)

使用缓蚀剂、中和剂注入拔头塔顶挥发线,缓蚀剂在塔内及管线内形成保护膜,隔离腐蚀物,中和剂将系统内pH值调整至偏中性,进一步减缓酸性腐蚀,其随产品进入脱硫脱色系统后,对航煤质量进行分析,没有产生影响。

分子筛脱蜡;拔头塔系统;腐蚀

吉林石化公司炼油厂分子筛脱蜡装置腐蚀主要产生在塔顶空冷器EA101、回流罐V102、回流泵及塔顶管线,特别是空冷器管束最为严重。因这些塔顶腐蚀,每隔3~4个月就要对装置进行必须的检修和维护,从而降低了产能和增加了能量消耗。同时,腐蚀还导致拔头塔进料段以上部位浮阀被垢物严重堵塞,影响塔的正常操作,4个月清理一次,每次处理4天。

1 工艺流程简介

来自罐区的原料经过预热后进入拔头塔第26层塔盘。经分离后,塔顶≤C9油气经挥发线至拔头塔顶空冷器EA101,冷凝后进入拔头塔回流罐V102。

回流罐用氮气保护,并利用自力式调节阀保持压力稳定。冷凝油经拔头塔回流泵P102抽出后,一部分回流入塔,一部分经水冷器E102冷却后作为拔头油送出装置。

2 存在问题

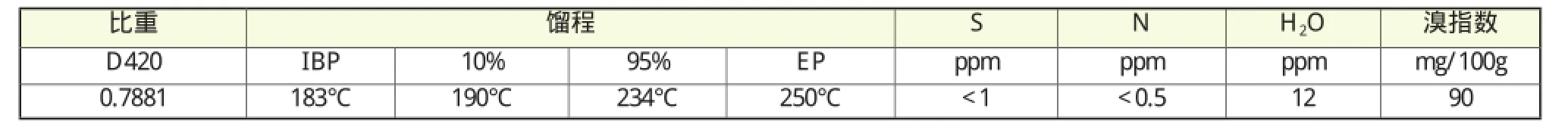

吉林石化公司炼油厂分子筛脱蜡装置拔头塔的腐蚀主要发生在塔顶空冷器EA101、回流罐V102、回流泵、塔顶管线等部位,特别是空冷器的管束腐蚀最为严重,物料分析如下(表1)。

V102三相分析:

气相:H2S:60~200mg/m3;HCL:0ppm;

油相:S:120ppm;CL:6ppm;O:24ppm;

水相:Fe:20~600ppm;CL:0~12ppm;PH:4~6。

3 问题产生的原因及机理

3.1 由拔头塔的物料分析可知

气相无HCL存在,水相氯根很低。水相铁份很高(20~600ppm)。气相H2S含量高(60~200ppm),油相S含量高达120ppm,由此可推知水中H2S含量应不低。pH值有可能低至3.4,可知小部分硫化物可能以SO32-或SO42-的形式存在,即产生了无机酸。系统有机酸含量较高,是造成腐蚀的成因。c项、d项和e项是腐蚀产生的主要原因,腐蚀机理为H2S的腐蚀机理。

3.2 由系统腐蚀状况可知

腐蚀主要产生在塔顶空冷器EA101回流罐V102、回流泵及塔顶管线,特别是空冷器的管束最为严重。由此分析,空冷器为塔顶气相的初凝点发生的位置,存在露点腐蚀现象,故空冷管束腐蚀最为严重。其他部分的腐蚀除了酸蚀以外,亦可能因为铁粉在沉积之后在沉积层的下方产生腐蚀,形成整个恶性循环方式的腐蚀机制。

3.3 由过去添加药剂的过程可知

在塔顶注氨及缓蚀剂的方法,效果不大。其可能的原因为:注氨方案与硫化氢反应不完全,在初凝点无法有效抑制腐蚀。缓蚀剂注加时不能有效地均匀分布,达不到理想效果。塔顶系统的腐蚀速度随冷凝水中氯离子浓度的升高而加速,当CL-浓度小于100μg/g,塔顶系统有轻微腐蚀;当CL-浓度达到150μg/g,塔顶系统严重腐蚀;因此一般情况下,要求CL-浓度最好控制在50μg/g以下。

在常压塔中温度低的位置的腐蚀介质,都是来源原油中自身含有的氯化物和硫化物,而其中环烷酸对金属的影响同样是非常关键的一个因素。在温度低的地方也集中很多分子量相对比较小的环烷酸分子,这类的环烷酸其活性是非常高的,环烷酸是能够首先产生汽化和冷凝,在温度比较低时,尤其在汽相和液相相互转变露点温度的时候,氯化物会和水分子相互结合,产生非常腐蚀性的盐酸。这同时环烷酸能够冷凝成为夹杂在气相中的高酸性值的环烷酸滴,伴随着生产出的气液高速的流动,来冲击着钢材表面,能够和铁产生强烈化学反应,流动的高速气流同样又带走生成的腐蚀性产物,这就使得钢材表面产生大量的腐蚀坑点,某些部位有可能发生腐蚀性的穿孔。

表1 拔头塔进料组成

3.4 塔低温位置HCL-H2S-O2-H2O腐蚀机理的分析

塔顶冷凝系统较严重的腐蚀均是由HCL产生的,硫化氢和氧的存在,加快塔顶的腐蚀性。在冷凝系统中每个位置的不同其腐蚀情况也是不同的。首先开始冷凝的部位,尤其是那些汽液两相首先开始变化的“露点”地方,剧烈的腐蚀是由于盐酸产生的。因为最开始的凝结水的量很少而且饱和了很多的HCl,HCl在有水的状态下进行下面的反应来腐蚀金属:

MgCL2+2H2O→Mg(OH)2+2HCL↑

CaCL2+2H2O→Ca(OH)2+2HCL↑

Fe+2HCL→FeCl2+H2↑

FeS+2H+→Fe2++H2S

由于硫化氢的存在,又引起下列反应:

FeCL2+H2S→FeS↓+2HCLFe+H2S→FeS+H2↑

FeS+2HCL→FeCL2+H2S

伴随着整个冷凝过程进行,产生的冷凝水逐渐增加,因此HCL的水溶液开始稀释,溶液的pH值逐渐提高,这样腐蚀就开始有所缓和。然而在此过程中H2S的溶解度会迅速的增加,这就提供更加多的H+,这也就促进氢去参加极化反应:

Fe2++H2S→FeS↓ +2H+

通过反应就破坏之前有阻碍作用的FeS膜,因此加速腐蚀的进度。

溶解氧的作用:FeS+H2O+O2→[FeO(OH)](羟基氧化铁)+S2-

[FeO(OH)]+O2→Fe3O4

因为在反应的过程之中能够产生FeCL2非常容易溶于水的,能够在非常高速运动的溶液之中能够使金属整个表面FeS的保护膜的剥离开来,加快了整个塔顶的腐蚀性,这就使塔顶腐蚀形态最终造成点蚀现象非常突出。

硫化物产生的腐蚀:在原油石油中的硫化物对温度低部分的腐蚀,通常都是硫化物和氧之间的各种作用所产生的,再就是低级硫醇所产生的腐蚀性。H2S的来源主要就是在加工的过程之中由硫化物经过受热分解而生产出来。在原油的加工过程中,H2S的含量主要成分就是硫化物的含量、温度和热稳定性共同决定的。

4 处理方案

(1)注入BetzDearborn Philmplus5K7缓蚀剂。加入量:6~12ppm。塔顶冷凝量为准。加入方式:不经稀释,直接注入洗油管。

(2)注入GE WPT LoSALTTM 53D复合型中和剂。加入量:约为2~6ppm,控制V102水相的PH值在5.5~6.5。

5 方案效果

分子筛脱蜡二套装置预分馏系统腐蚀控制于2014年6月投用,到2015年10月,已使用15个月。方案实施过程中,中和剂加入范围为0.63~0.9L/h,为37~53ppm间,整个全年的消耗量为5.6~8.0吨,使用的效果非常明显,系统的pH值能够维持4.5~6.0之间,铁离子为1280ppm,有效的减缓了系统的腐蚀速率。

分子筛二套预分馏系统管线、空冷部分、回流罐等以前腐蚀严重部位无腐蚀泄露情况发生,大大减少了装置的停工检修次数.

6 结论

有效抑制腐蚀,中和剂和缓蚀剂的良好搭配,可有效抑制均匀腐蚀(General Corrosion),缓蚀剂的均匀保护膜可防止铁份附着于铁表面,进而防止沉积层下的腐蚀(Underdeposit Corrosion)。有效中和初凝点的局部高酸性物质,避免局部腐蚀。

中和剂效果优于液氨,可有效节省中和费用。中和剂用量少,可确保V-101塔底产品中氮含量远远低于1ppm,避免下游工艺的催化剂中毒。置洗油管及加装喷嘴,可确保缓蚀剂在EA101中均匀分布,确保药剂的最大效果。挂放试片于EA101前方、后主及回流管线,便于监测系统腐蚀情况。

从长远看,需要对下列问题详细分析,在注剂系统投用期间,尤其是中和剂53D注入量增加时,发现拔头油及加氢进料的色度均发生变化,为淡茶色,怀疑缓蚀剂造成油品色度变化。下步需要考查对脱硫醇催化剂和加氢精制催化剂产生的影响。

TE986

A

1671-0711(2016)11(上)-0119-02