氯丙烯改性甲阶酚醛树脂的性能

2016-11-21张德震陆士平

王 雄, 张德震, 陆士平

(1.华东理工大学材料科学与工程学院,上海 200237;2.上海富晨化工有限公司,上海 200233)

氯丙烯改性甲阶酚醛树脂的性能

王 雄1, 张德震1, 陆士平2

(1.华东理工大学材料科学与工程学院,上海 200237;2.上海富晨化工有限公司,上海 200233)

针对甲阶酚醛树脂贮存稳定性低、耐碱性差的缺点,用氯丙烯对其进行改性。通过红外光谱分析(FT-IR)、热重分析(TGA)、差示扫描量热法(DSC)、动态力学分析(DMA)等手段表征了改性前后酚醛树脂的基团变化、热性能和动态力学性能。研究表明:烯丙基团成功地接入了酚醛树脂,并使酚醛树脂的贮存期由原来的30 d提高到了102 d;固化物玻璃化转变温度(Tg)从改性前的58 ℃提高到改性后的122 ℃;耐腐蚀性和耐热性也均有一定程度的提升,力学性能则随着烯丙基质量的增加呈现先增强后减弱的趋势。

甲阶酚醛树脂; 贮存稳定性; 氯丙烯

酚醛树脂由于具有优良的耐热性、黏附性、电绝缘性和阻燃性而被广泛应用于涂料、胶黏剂和复合材料等领域[1]。但是体系中存在着的羟甲基使得酚醛树脂在存储过程中缓慢发生自聚反应,从而影响它的贮存稳定性[2]。目前国内酚醛树脂贮存期在1个月左右,限制了其在市场上的应用。为了解决这一问题,通常有两种方式:(1)反应掉一部分酚羟基,降低苯环上邻对位的羟甲基活性;(2)反应掉一部分羟甲基,减少羟甲基数目。本文通过氯丙烯对酚醛树脂进行改性,引入的烯丙基降低了羟甲基的活性,同时增加了双键这一新的固化活性点,并且与方式(2)相比能增加树脂的耐碱性[3-5]。目前国内外有关烯丙基醚化酚醛树脂的研究已有不少的报道[6-8],但大多数集中于热塑型酚醛树脂,对热固性酚醛的醚化及其贮存稳定性鲜有报道[9]。

本文采用红外光谱分析(FT-IR)、热重分析(TGA)、差示扫描热法(DSC)和动态力学分析(DMA)等手段,考察了氯丙烯对酚醛树脂的分子结构、贮存稳定性、热性能和力学性能的影响。

1 实验部分

1.1 原料

苯酚(P)、甲醛(F)、氢氧化钠(NaOH)、冰醋酸(CH2COOH)、无水乙醇(CH3CH2OH)、氢氧化钾(KOH)、氯丙烯(M),以上试剂全部为分析纯,均由凌峰化学试剂有限公司生产。

1.2 氯丙烯改性酚醛树脂的制备

1.2.1 甲阶酚醛树脂(PF)的合成 将甲醛和苯酚以一定物质的量之比(1.6∶1)加入到四口烧瓶中,在40 ℃下搅拌混合15 min,控制温度低于65 ℃以下,加入w=20%NaOH溶液,升温至70 ℃,反应2 h,调节pH至中性并减压蒸馏得到红棕色甲阶酚醛树脂。反应过程如图1(a)所示。

1.2.2 烯丙基酚醛树脂(MPF)的合成 将酚醛树脂加入四口烧瓶中,用乙醇加热溶解。然后在该溶液中加入KOH,搅拌溶解降温至40 ℃,缓慢滴加氯丙烯,再升温至60 ℃反应6 h,反应后的产物经过滤、洗涤、减压蒸馏得到烯丙基酚醛树脂。反应过程如图1(b)所示。

图1 PF(a)和MPF(b)的制备过程Fig.1 Preparation process of PF(a) and MPF(b)

1.2.3 酚醛浇注体的制备 甲阶酚醛树脂需要在固化初期配合真空脱气,使浇注体不含有大的气泡。经过实验确定固化工艺分别为80 ℃、4 h,100 ℃、4 h和120 ℃、24 h,冷却脱模后再在225 ℃后固化处理4 h。

1.3 测试与表征

1.3.1 红外光谱(FT-IR)分析 采用Nicolet 6700型衰减全反射傅里叶红外光谱仪,分辨率4 cm-1,每部扫描32次,扫描范围500~4 000 cm-1。

1.3.2 树脂贮存期的测定 根据GB/T 14074—2006测定。试样在测定初始黏度之后,取试样400 g(精确到0.1 g)放入锥形瓶内,设定水浴温度为60 ℃,将锥形瓶放置到恒温水浴中,试样的上液面大约在水浴液面下2 cm处。记录初始时间,10 min后,塞紧塞子,每隔一段时间从锥形瓶里拿出样品将其用循环水冷却至20 ℃,并测定其黏度,同时计算黏度的变化率,直至黏度增大到原来的200%为止。以小时(h)为单位,记录处理时间t。t代表树脂存储稳定的时间,6t即相当于密封包装的树脂在10~20 ℃下阳光不直接照射处的贮存期。树脂的黏度变化率按式(1)计算:

(1)

式中:φ为树脂的黏度变化率;η为处理后的黏度,mPa·s;η0为处理前的黏度,mPa·s。

1.3.3 DSC分析 采用美国TA公司中生产的DSC 2910型差示扫描量热仪,升温速率10 K/min,升温范围25~300 ℃,氮气保护,流量50 mL/min。

1.3.4 力学性能测试 根据GB/T 2567-2008测定固化物的弯曲强度和冲击强度。弯曲强度测试采用CMT6503万能试验机,跨距64 mm,速率为2 mm/min。冲击强度采用简支梁冲击试验机,样条无缺口,跨距60 mm,冲击锤为1 J量程。采用国产HBa-I型巴氏硬度计测量固化物表面硬度,试验温度25 ℃。

1.3.5 热重分析(TG) 采用美国TA仪器公司SDTQ 600 V5.0 Build 63 综合热分析仪,升温速率10 ℃ /min,氮气气氛,升温范围25~550 ℃。

1.3.6 动态力学分析(DMA) 采用美国PE公司Pyris Diamond 动态力学分析仪,加载方式三点弯曲,升温范围25~250 ℃,升温速率为5 ℃ /min,样条尺寸为60 mm×10 mm×4 mm。

1.3.7 固化树脂交联密度的测定 采用溶胀平衡法测定树脂的交联密度[10]。

2 结果与讨论

2.1 红外光谱分析

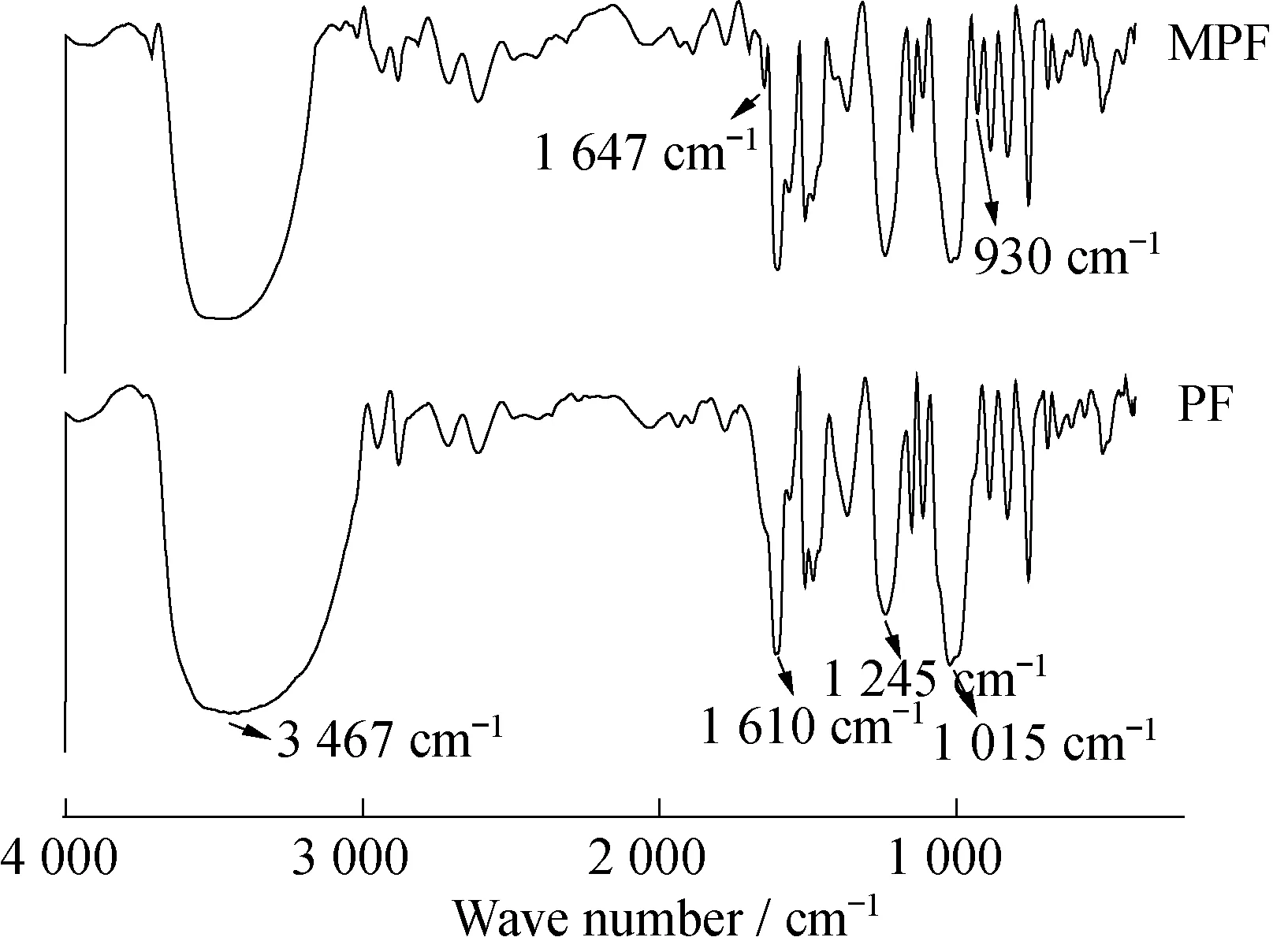

图2中,3 467、1 610、1 245、1 015 cm-1处分别对应—OH、C=C、 Ph—OH、Ph—CH2OH的伸缩振动吸收峰。与此同时,1 647、930 cm-1处出现明显的吸收峰,此为烯丙基中C=C的特征峰。以上结果证实了烯丙基被成功引入到酚醛树脂分子中,即甲阶酚醛树脂的合成与改性反应均得到有效进行。

图2 PF和MPF的红外光谱Fig.2 FT-IR spectra of PF and MPF

2.2 树脂贮存期测定

2.2.1 甲阶酚醛树脂的贮存期测定 图3所示为甲阶酚醛树脂20 ℃时黏度随时间的变化曲线。由图3可知,随着反应时间的延长,酚醛树脂的黏度逐渐增加。这是由于酚醛体系中存在着羟甲基,随着时间延长而缓慢地进行缩聚反应,使酚醛树脂分子量变大,黏度增加。当老化时间达到5 h时,黏度为5 400 MPa·s,是初始黏度(2 700 MPa·s)的2倍。因此其贮存期为5×6=30 d,即相当于密封包装的酚醛树脂在10~20 ℃下阳光不直接照射处贮存的天数为30 d。由此可见,合成出的酚醛树脂的贮存时间较短,需要探索其他条件来延长酚醛树脂的贮存时间,提升其贮存能力和商业价值。

图3 PF的黏度(20 ℃)随时间变化曲线Fig.3 PF viscosity(20 ℃)as a function of time

2.2.2 烯丙基酚醛树脂的贮存期测定 图4所示为烯丙基酚醛树脂(m(M)∶m(PF)=15∶100)在20 ℃时黏度随时间的变化曲线。由图4可知改性后的烯丙基酚醛树脂黏度随时间增加而增大,但与未改性相比黏度的变化速率明显降低。当在60 ℃老化17 h后,再冷却至20 ℃时烯丙基酚醛树脂黏度为11 400 MPa·s,是初始黏度(5 700 MPa·s)的两倍,因此其贮存期大约为17×6=102 d,相比于改性前的30 d有极大的提高。由此可见,通过使用氯丙烯改性酚醛树脂的方法可以降低体系中羟甲基的活性,使缩聚反应变慢,极大地提高了酚醛树脂的贮存期。

图4 MPF的黏度(20 ℃)随时间变化曲线Fig.4 MPF viscosity(20 ℃)as a function of time

2.3 DSC分析

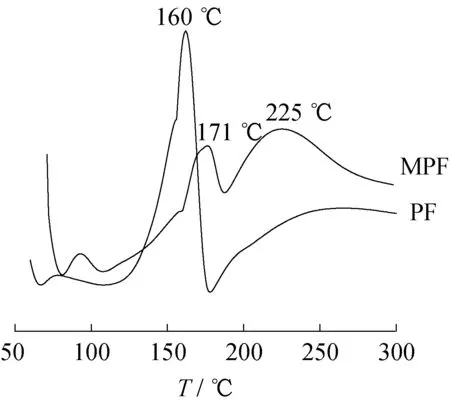

图5示出了甲阶酚醛树脂和烯丙基酚醛树脂的DSC曲线。可知甲阶酚醛树脂有一个放热峰,为甲阶酚醛树脂的缩聚反应,峰值温度为160 ℃。烯丙基酚醛树脂(m(M)∶m(PF)=15∶100)呈现两段放热,第1段放热峰为烯丙基酚醛树脂的缩聚反应,峰值温度为171 ℃;第2段放热峰为烯丙基的加成固化,峰值温度为225 ℃。可以看出,烯丙基酚醛树脂的缩聚反应比甲阶酚醛树脂需要更高的温度,而缩聚反应是依赖羟甲基实现的,说明烯丙基酚醛树脂中羟甲基的活性有所减弱,贮存稳定性提高。

图5 PF和MPF的DSC曲线Fig.5 DSC curves of PF and MPF resins

2.4 固化物性能

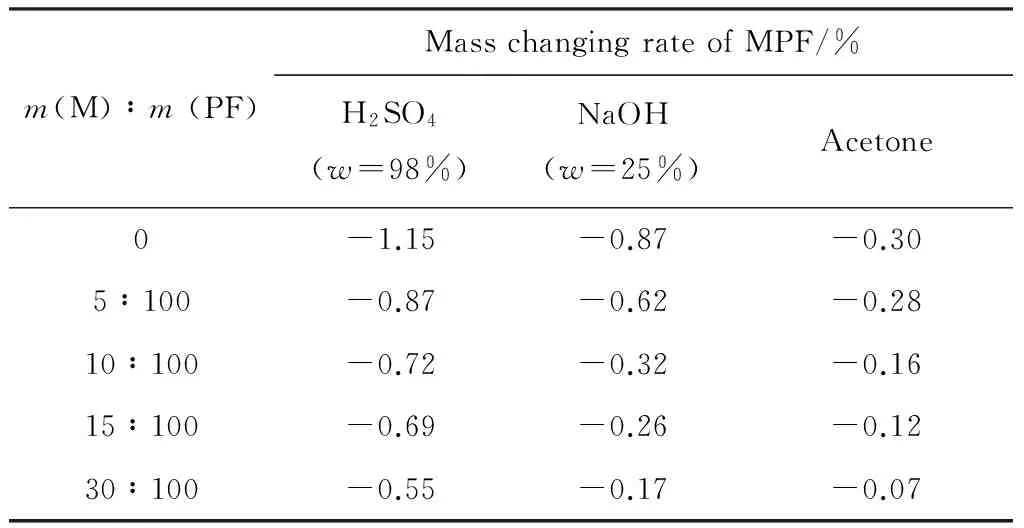

2.4.1 烯丙基含量对烯丙基酚醛树脂固化物耐腐蚀性能的影响 将不同质量比的烯丙基酚醛树脂固化物分别放入质量分数为98%的 H2SO4、质量分数为25%的 NaOH以及丙酮中,7 d后测量其质量变化率,结果见表1。

由表1可知,在酸性重腐蚀、碱性以及丙酮条件下,改性后的烯丙基酚醛树脂的质量变化率均比甲阶酚醛树脂低,并且随着烯丙基质量的增加,固化物质量变化率呈下降趋势。这是由于烯丙基质量增加,交联活性点增加,固化物的交联密度增大,溶剂更加难以浸入内部,使得树脂耐腐蚀性能提高。

2.4.2 烯丙基含量对烯丙基酚醛树脂硬度及力学性能的影响 烯丙基酚醛树脂的力学性能如表2所示。由表2可知,随着烯丙基质量的增加,固化物的巴氏硬度、弯曲强度和冲击强度均呈现先增加后降低的趋势,这可能是因为加入烯丙基后,交联活性点增加,固化物交联密度增加,使得烯丙基酚醛树脂的力学性能增加。当烯丙基质量达到一定量时,一方面过高的交联密度会使得分子链段难以运动,导致冲击性能下降;另一方面,体系内部柔性链段含量增加,导致固化物硬度和弯曲强度下降。

表1 MPF固化物耐腐蚀浸泡结果Table 1 Corrosion resistance tests of curing resins MPF

表2 烯丙基含量对MPF硬度及力学性能的影响Table 2 Mechanical properties of cured resins MPF for different mass ratios of M and PF

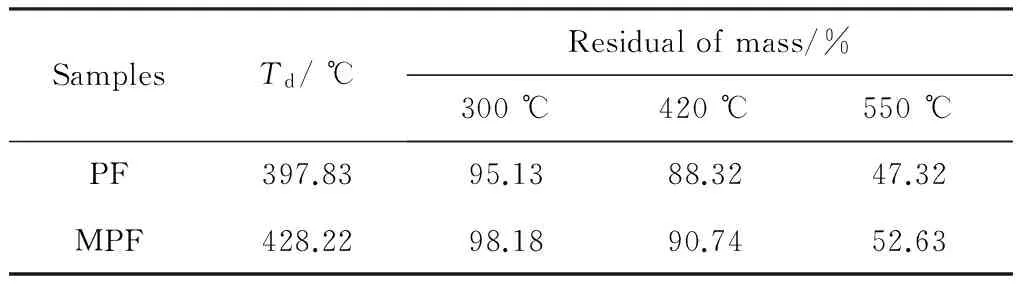

2.4.3 烯丙基酚醛树脂固化物的热稳定性 表3示出了甲阶酚醛树脂、烯丙基酚醛树脂的热重分析结果。可知未改性甲阶酚醛树脂初始分解温度为397.83 ℃,550 ℃下的残余质量为47.32%,而改性后的烯丙基酚醛树脂(m(M)∶m(PF)=15∶100)初始分解温度为428.22 ℃,550 ℃下的残余质量为52.63%,说明烯丙基酚醛树脂的热稳定性相比于甲阶酚醛树脂有所提升,这是由于改性后树脂交联密度增大,分子结构更紧密,固化后树脂的耐热性提升。

表3 PF与MPF的热重数据Table 3 TG data of PF and MPF

2.4.4 烯丙基酚醛树脂固化物的DMA 图6示出了甲阶酚醛树脂、烯丙基酚醛树脂的DMA曲线。由图6可知,烯丙基酚醛树脂的Tg从改性前的58 ℃提高到了改性后的122 ℃,相比于甲阶酚醛树脂有了明显的提高,原因可能是体系交联密度的提高使烯丙基酚醛树脂内耗峰变高,并向高温方向移动。

图6 PF(a)和MPF(b)的DMA曲线Fig.6 DMA curves of PF (a)and MPF(b)

3 结 论

(1) 烯丙基团成功引入到了甲阶酚醛树脂分子链上。

(2) 烯丙基的引入降低了苯环上羟甲基的活性,使贮存稳定期从30 d提高到了102 d。

(3) 甲阶酚醛树脂的耐浓硫酸性能和耐碱性相比于甲阶酚醛树脂都有一定程度的提高。并且随着引入烯丙基质量的增加,甲阶酚醛树脂的力学性能均呈现先增加后降低的趋势。

(4) 改性后的甲阶酚醛树脂耐热性能优于改性前的甲阶酚醛树脂,而且固化物的Tg从改性前的58 ℃提高到了改性后的122 ℃。

[1] 马恒怡,魏根拴,张晓红,等.丁腈弹性纳米粒子改性酚醛树脂的研究[J].高分子学报,2005(3):467-470.

[2] 张衍,刘育建,王井岗,等.苯基苯酚型酚醛树脂中羟甲基邻/对位异构的核磁共振分析及性能影响[J].华东理工大学学报(自然科学版),2008,34(1):81-85.

[3] 王兆华,何春林,张鹏.耐碱性酚醛树脂清漆的合成与性能[J].四川轻化工学院学院学报,1997,10(4):47-49.

[4] REGHUNADHAN N C P.Advances in addition cure phenolic resins[J].Progress in Polymer Science,2004,29(5):401-4980.

[5] 黄发荣,焦扬声.酚醛树脂及其应用[M].北京:化学工业出版社,2003:113.

[6] CHIANG W Y,TSAI C D.Preparation and properties of maleimide capped polyurethane/allyl novolac resin AB crosslinked polymers[J].Journal of Polymer Research,1997,4(3):177-182.

[7] CHIANG W Y,CHANG D M.Preparation and characterization of polyurethanes/allyl novolac resin simultaneous interpenetrating network[J].European Polymer Journal,1995,31(8):709-714.

[8] LI Wanwan,LIU Feng,WEI Liuhe,etal.Synthesis morphology and properties of polydimethylsiloxane-modified allylated novolac/4,4-bismalemidodiphenylmethe[J].European Polymer Journal,2006,42(3):580-592.

[9] 李美玲,齐暑华,齐海元,等.酚醛树脂加成固化的研究进展[J].中国胶黏剂,2010,19(9):55-59.

[10] 罗文君,刘浴辉,卜庭江.交联高分子溶胀度测定及经验特征函数确定[J].实验技术与管理,2012,29(4):45-48.

Properties of Allyl Chloride Modified Resole Resin

WANG Xiong1, ZHANG De-zhen1, LU Shi-ping2

(1.School of Materials Science and Engineering,East China University of Science and Technology,Shanghai 200237,China; 2.Shanghai Fuchen Chemical Co.Ltd,Shanghai 200233,China)

Allyl chloride was used as a modifier for resole resin in order to improve its storage stability and alkali resistance properties.Then Fourier transform infrared spectroscopy (FT-IR),thermogravimetry (TG),differential scanning calorimetry (DSC),and dynamic mechanical analysis(DMA) were used to characterize the change of structures,thermal properties and dynamic mechanical properties.Results indicated that the allyl groups grafted onto the resole resion successfully,and the storage period increased from 30 d to 102 d.The glass transition temperature of the cured resin was improved from 58 ℃ to 122 ℃.The properties of corrosion resistance and heat resistance were also improved to some extent.Mechanical properties showed a trend of increasing first and then decreasing with the increase of allyl group content.

resole resin; storage stability; allyl chloride

1006-3080(2016)05-0639-05

10.14135/j.cnki.1006-3080.2016.05.008

2016-03-07

王 雄(1991-),男,湖南衡阳人,硕士生,研究方向为高性能酚醛树脂的合成与改性。E-mail:15216777842@163.com

张德震,E-mail:zhangdz@ecust.edu.cn

TQ323.1

A