煤直接液化浆态反应器内气-浆流动与反应的CFD模拟

2016-11-21郭晓峰陈彩霞

李 军, 王 腾, 郭晓峰, 周 强, 陈彩霞

(华东理工大学煤气化及能源化工教育部重点实验室,上海 200237)

煤直接液化浆态反应器内气-浆流动与反应的CFD模拟

李 军, 王 腾, 郭晓峰, 周 强, 陈彩霞

(华东理工大学煤气化及能源化工教育部重点实验室,上海 200237)

以褐煤直接液化小试反应器为研究对象,将反应器内气-液-固三相流动简化为气-浆两相流动,使用Fluent 14.0及双流体模型,模拟预测高温、高压条件下气-浆两相流动及反应的耦合过程。对反应器内等温流场进行了三维瞬态模拟,结果表明:反应器内总体气含率较低,约为0.016 5;气-浆流速较低,且壁面附近浆液回流和返混显著;浆液在反应器内平均停留时间约为70 min,与液化反应所需时间匹配。使用Matlab最小二乘曲线拟合方法,获得褐煤在430 ℃、10 MPa下的液化反应速率常数,通过用户自定义函数(UDF)将动力学参数导入Fluent求解器,对反应器内流动和反应过程耦合求解。结果显示:反应器出口处煤的转化率约为89.25%,沥青质(PAA)和油气(OG)产率分别为26.33% 和61.81%,与测量值吻合。此数学模型及数值方法有望应用于中试及工业装置,指导液化工艺优化和反应器的设计放大。

CFD模拟; 煤直接液化; 浆态反应器; 流体动力学; 反应动力学模型

煤直接液化是高效清洁利用煤炭资源的重要技术之一。面对我国多煤少油的能源格局,采用煤直接液化技术生产燃油和化学品来替代石油具有重要的战略意义[1-3]。煤直接液化是煤粉颗粒和循环溶剂的混合浆液在高温、高压及催化条件下与氢气发生加氢裂解反应并转化为液体油品的复杂多相催化反应过程[4]。液化反应器是煤直接液化工艺的核心设备,涉及高温、高压条件下气-液-固多相流动及多组分化学反应,其中,气-液-固多相流特性如气液速度、气含率、液相停留时间及相间传热传质特性,对反应器的设计放大起关键作用[4-5]。煤加氢反应动力学模型是预测煤的转化率、油气产率以及反应器性能的重要手段。同时,在煤直接液化过程中,反应器内流动与反应高度耦合。一方面,反应器内浆液的流动混合直接影响液化反应速率、转化率和产率[6];另一方面,随着反应的进行,煤浆的流动特性也随之改变。无论是实验测量,还是计算机模拟,对这类高温高压反应器内的多相流传递与化学反应过程的耦合机理认识尚不完善。

Krishna等[7-9]用CFD模拟方法对鼓泡反应器的放大设计进行了大量研究。Onozaki等[10]用Stream软件及Euler-Lagrange方法,对NEDOL中试液化反应器内高温煤浆及富氢气体流动进行二维轴对称模拟,研究反应器内浆液停留时间及速度分布,但未考虑反应器内的化学反应;Huang等[11]用Fluent软件对气升式煤液化反应器内多相流动、传质传热及化学反应进行二维稳态模拟。由于煤分子结构的复杂性及化学反应的多样性,常采用集总动力学模型对液化反应机理进行描述[12-14],其中以Onozaki等[14]提出的多组分液化动力学模型应用最广泛。文献[15-17]用多组分动力学模型描述煤直接液化过程,获得了神华煤液化动力学参数。本文旨在开发一种适用于浆态加氢反应器内煤液化多相流动与反应的耦合计算模型,指导煤加氢液化工艺的优化和浆态加氢反应器的设计放大。

1 模拟方法

1.1 气液(浆)两相流控制方程

煤液化反应器内流动为气-液-固三相流,其中气体为富氢混合气体,液体为加氢循环溶剂,固体为煤粉颗粒和催化剂混合物,由于煤粉颗粒粒径小,约为74 μm,与循环溶剂充分混合,计算中将固相与液相看作浆相,将气-液-固三相流动简化为气-浆两相流动[10-11]。采用Euler双流体模型,气-浆两相流控制方程如下:

连续性方程

(1)

动量方程

(2)

黏性应力张量

(3)

1.2 液化反应体系多组分传质方程

液化反应器内的传质过程包括对流、扩散和化学反应,i相中第n种组分的质量控制方程如下:

(4)

1.3 湍流封闭

采用RNGκ-ε(dispersed)湍流模型[18-19],考虑离散相对连续相湍动的影响,则浆相湍动能和湍流耗散率控制方程如下:

(5)

(6)

(7)

(8)

其中:常数C1=1.42;C2=1.68;C3=1.3;Cμ=0.084 5;湍流普朗特数σκ=0.75,σε=0.75。

1.4 气泡尺寸及曳力模型

本文模拟的反应器使用的空塔气速较小,约为0.399 cm/s,反应器内流动为均匀鼓泡流,且反应器内为高温、高压,系统操作压力大,流体静压对气泡直径影响小,沿着反应器高度方向气泡直径变化小[20];煤液化实验研究表明,高温、高压(430 ℃,10 MPa)条件下,反应器内气泡直径仅为1 mm左右[21]。因此,在本文研究中,假定气泡尺寸均一,根据Wilkinson经验关系式计算平均气泡直径[22]:

(9)

式中:μsl为反应条件下煤浆黏度,实验测量值[1]为0.008 33Pa·s;σ为液化条件下浆液的表面张力,取文献值0.008N/m[21]。按式(9)计算,在10MPa、430 ℃条件下平均气泡直径约为2.5mm。

气-液(浆)相间作用力仅考虑曳力,计算式如下:

(10)

其中,Cd为单个气泡的曳力系数,采用Schiller-Naumann曳力系数模型[23]:

(11)

(12)

1.5 液化反应动力学

煤加氢直接液化的详细反应机理十分复杂,涉及大量自由基碎片的裂解加氢稳定及自由基碎片的再聚合,一般采用集总方法,根据溶解性的不同,将液化产物分割为不同的集总组分如沥青浠、前沥青浠和油气[21]进行液化机理研究。根据刘铭等[1]间歇式高压反应釜褐煤液化动力学实验(430 ℃,10 MPa)测量结果,建立了液化反应动力学模型,不同反应时间下液化残渣(Munreacted)、沥青质(PAA)、油气(OG)产率及煤的转化率详见文献[1]。

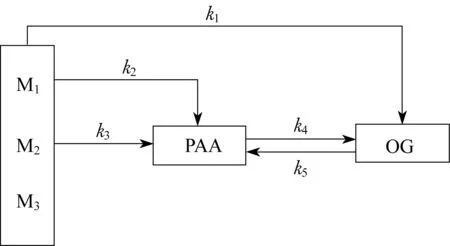

通常,煤的液化反应动力学模型假定每一步反应均为一级不可逆反应,但在实际液化反应过程中仍存在液化产物的聚合。文献[1]在研究过程中发现,当反应进行较长时间后(超过90 min),反应器内仍然可以发现沥青质存在,且其质量分数基本不再随反应时间的延长而变化,表明褐煤直接液化反应过程中可能存在可逆反应,即当反应进行到一定的程度后,正逆反应达到平衡,各物质的质量分数不再改变。本研究在文献[15]提出的多组分液化动力学模型基础上,考虑反应后期液化产物的缩聚反应,建立修正的液化动力学模型,如图1所示。

图1 液化动力学模型Fig.1 Kinetic model of coal liquefaction

图1所示模型包括如下假设:

(1) 按照反应活性的不同可将煤分为快反应组分(M1)、慢反应组分(M2)和不反应组分(M3);

(2) 根据溶解性的不同可将液化产物分为3个集总组分,分别为沥青质(PAA)、油气(OG)(包括反应产生的水分)及液化残渣(Munreacted);

(3) 所有反应均为一级反应,M1直接转化为OG和PAA,M2先反应生成PAA,然后PAA进一步加氢生成OG,且存在OG向PAA转化的逆反应,M3不参与液化反应;

(4)氢气分压、煤粉粒径和传热对反应的影响可以忽略。

各反应速率微分方程表示如下:

(13)

(14)

(15)

(16)

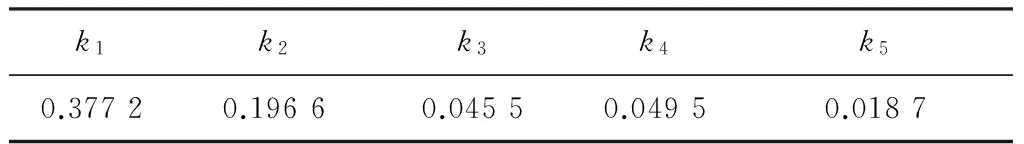

在液化反应实验过程中,反应管快速加热至反应温度(一般仅需2~3 min),故可以认为所有反应都在恒温条件下进行,反应速率常数保持不变。使用Matlab最小二乘曲线拟合方法对实验结果进行参数拟合,结果如图2所示。拟合所得液化条件下褐煤液化动力学参数如表1所示。反应初始时刻煤中各活性组分质量分数分别为w1,0=55.38%,w2,0=35.80%,w3=8.82%。

图2 不同反应时间下液化产物的产率Fig.2 Experimental (points) and model-fitted (lines) product yields at different reaction time表1 褐煤液化动力学参数Table 1 Kinetic parameters of lignite liquefaction

(min-1)

1.6 反应器几何模型及计算条件

计算几何模型基于某工程公司运行的0.12 t/d褐煤液化装置(直径0.101 m,高4.04 m)。为避免计算域出口处回流的影响,对出口几何结构进行特殊处理[24],几何参数如图3所示。

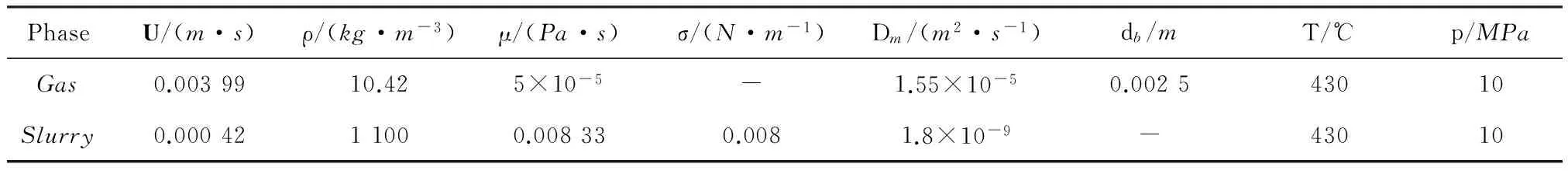

采用六面体结构化网格对几何模型进行网格划分,网格总数106 554;进出口边界条件分别采用速度进口和压力出口,壁面边界设置液体无滑移、气体自由滑移;体积分数采用QUICK离散格式,其他物理量均使用二阶迎风离散格式,时间步长为0.01 s。初始时刻反应器内充满浆液,初始气含率设置为0.01。操作条件:气相主要包括H2(80.54%,体积分数,下同),CO(1.69%),CH4(9.70%);浆相主要包括煤(38.7%,质量分数)、催化剂、回炼油。模拟参数见表2。

图3 液化反应器结构示意图(单位:mm)Fig.3 Schematic representation of DCL reactor (unit:mm)

表2 模拟参数Table 2 Simulation parameters

2 结果分析与讨论

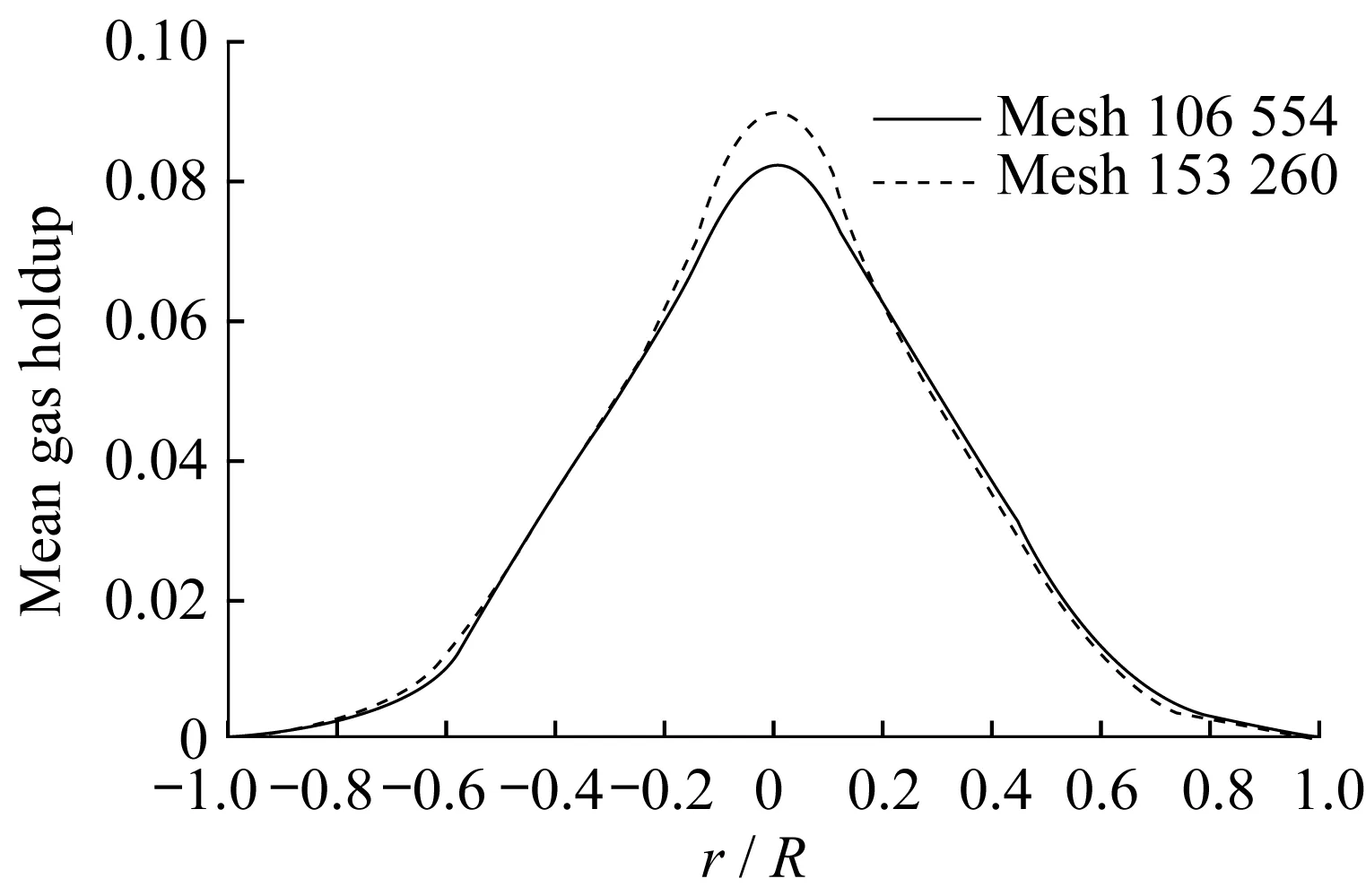

2.1 等温流场及浆液停留时间

首先,采用网格总数106 554和153 260的网格,分别模拟反应器内气-浆三维非定常等温流场,分析网格无关性。图4所示为两种网格结构条件下,反应器高度为y=2 m处气含率径向分布图。图中数据均为计算达到稳定后,取60 s时间平均得到的结果。由图4可知反应器气含率分布基本与网格数量无关。因为差异主要在中心区,平均气含率差别较小,后续计算均使用网格数106 554。由图4还可知,反应器中心气含率较高,壁面附近低,气含率径向分布梯度大。反应器内总体气含率较低,体积平均气含率约为0.016 5,由于反应器内表观气速低(0.399 cm/s),且氢气密度小、浮力大,氢气泡快速逸出反应器,在反应器内的停留时间较短。

图4 时均气含率径向分布图Fig.4 Radial distribution of time-averaged gas holdup

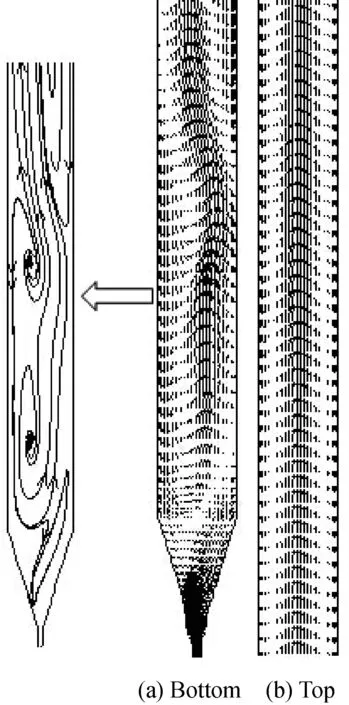

图5所示为反应器内浆液速度矢量图。反应器入口附近存在明显的湍流涡,可促进进入反应器的煤浆快速、充分混合,利于液化反应的进行;浆液在反应器中心区域总体向上流动,壁面附近存在明显的回流,由于气含率存在径向分布,在流体径向密度差的作用下引起液相返混,并非理想状态的平推流。

图5 轴向浆液速度矢量Fig.5 Vector of slurry velocity

为了得到反应器内液相平均停留时间,采用粒子示踪法进行估算,即当计算达到伪稳态,在反应器入口加入示踪剂,同时在反应器出口处(本文为y=4.04 m处,与实际反应器高度一致)监测示踪剂浓度随时间的变化。假设注入示踪剂的时刻记为t0,示踪剂全部流出反应器的时刻记为tmax,在(t0,tmax)区间内每隔1 min取一个示踪剂浓度,若某一时刻示踪剂浓度记为c(t),平均停留时间按式(17)计算[25]:

(17)

计算得到浆液平均停留时间约为70 min。因褐煤煤化程度低,H、C原子比高,化学反应活性好,较容易液化[21],停留时间不宜过长,否则易造成反应器内由于局部供氢不足而结焦。该小试反应器停留时间设计为70 min,与褐煤液化反应所需时间较为匹配。

2.2 反应进程及浓度分布

为提高计算效率,流动与反应的耦合模拟计算采用二维模型,通过UDF编译导入反应动力学模型,模拟液化反应过程。

图6所示为反应器内快反应组分煤(M1)、慢反应组分煤(M2)、沥青质(PAA)和油气(OG)质量分数分布云图,由图6(a)~6(b)可知,M1进入反应器后快速反应转化为OG和PAA,在反应器下部就基本完全转化,反应器出口处质量分数几乎为零;M2则缓慢反应生成PAA,反应器下部质量分数最高,沿着反应器高度方向质量分数逐渐减小,出口处M2质量分数约为0.006。由图6(c)~6(d)可知,随着反应的进行,OG的质量分数逐渐增大,而PAA的质量分数分布较为特殊,在反应器底部缓慢增加,后又沿着高度逐渐减小,主要由于在反应器底部,由M1和M2转化为PAA的速率大于PAA转化为OG的速率,造成PAA的逐渐累积,之后随着M1和M2的大量消耗和PAA浓度的增大,PAA转化为OG的速率将大于其生成速率,浓度开始逐渐减小,出口处PAA和OG的质量分数分别为0.083 0和0.195。

图6 反应物及产物的质量分数颁分布云图Fig.6 Distribution of mass fraction of reactants and products

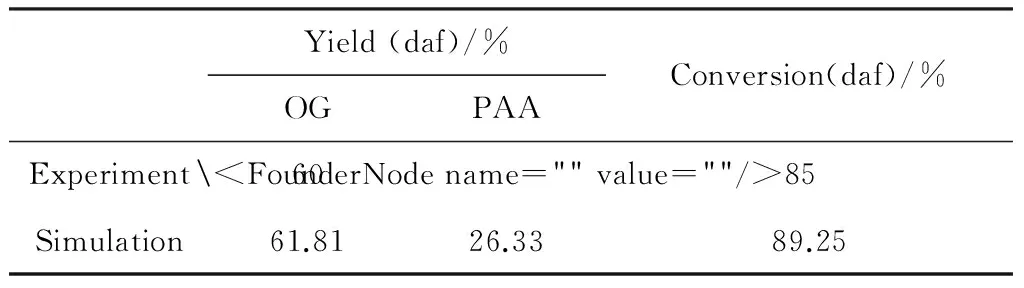

2.3 转化率及产率

根据液化反应器出口处反应物和产物的质量分数,计算煤的总转化率(Conversion(daf))及沥青质(YPAA)和油气的产率(YOG)。即:

Conversion(daf)=

计算得到液化反应器出口处煤的转化率、液化产物中沥青质(PAA)和油气(OG)的产率列于表3,与同表中小试7 d重复试验结果(某工程公司提供)相比,转化率和油气产率相对误差分别为5.00%,3.02%,计算结果与测量值基本一致。

表3 0.12 t/d小试装置7 d重复试验结果(430 ℃,10 MPa)

Table 3 Experimental results of 0.12 t/d DCL reactor(430 ℃,10 MPa)

Yield(daf)/%OGPAAConversion(daf)/%Experiment60

3 结 论

本文采用Euler双流体模型及 RNGκ-ε(dispersed)湍流模型,对浆态加氢液化反应器内气-浆两相等温流场进行三维瞬态模拟。结果显示,液化反应条件下,反应器内总体气含率较低,径向分布梯度大,导致壁面附近存在显著的浆液回流,反应器内浆液返混严重;根据示踪剂停留时间分布曲线计算获得浆液平均停留时间约为70 min,与褐煤液化反应所需时间较为匹配。根据刘铭[1]的高压釜褐煤液化试验(430 ℃,10 MPa)测量结果,建立多组分液化反应动力学模型,使用Matlab最小二乘曲线拟合方法,获得褐煤在上述温度和压力条件下的液化动力学参数,通过UDF编译导入ANSYS Fluent 14.0,实现多相流动和反应过程的耦合模拟,获得反应器内反应物及液化产物的质量分数分布,计算得到反应器出口处煤的转化率约为89.25%,沥青质(PAA)和油气(OG)的产率分别为26.33%、61.81%,与小试装置7 d重复试验结果较为吻合。后续研究可以考察不同反应条件下液化反应器内多相流动与反应进程,指导煤液化反应工艺的优化和反应器的设计放大。

符号说明:

Ad——煤中灰分含量(干燥基)

Cd——曳力系数,m2/s2

db——气泡直径,m

Dm——质量扩散系数

Fi,j——相间作用力,N

FCdaf——煤中固定碳含量(干燥无灰基)

g——重力加速度,m/s2

Gk,sl——浆相湍动能源项

k1,k2,k3,k4,k5——反应速率常数,min-1

p——压力,Pa

r/R——量纲为一半径

Re——雷诺数

T——温度,℃

t——时间,s

U——表观速度,m/s

ui——第i相速度,m/s

usl,g——气相的相对运动速度,m/s

udr——气相与混合相的相对运动速度,m/s

Vdaf——煤中干燥无灰基挥发分含量

αi——第i相体积分数

κi——第i相湍动能,m2·s2

κsl,g——浆相与气相速度的协方差

εi——第i相湍流耗散率,m2/s3

ρi——第i相密度,kg/m3

σ——表面张力,N/m

μi——第i相剪切黏度,Pa·s

λi——第i相体积黏度,Pa·s

w1——煤中快反应组分的质量分数(干燥无灰基)

w2——煤中慢反应组分的质量分数(干燥无灰基)

w3——煤中不反应组分的质量分数(干燥无灰基)

wOG——油气的质量分数(干燥无灰基)

wPAA——沥青质的质量分数(干燥无灰基)

下标

i——i相

sl——浆相

g——气相

b——气泡

κ——湍动能

ε——湍流耗散率

t——湍流

[1] 刘铭.低阶煤直接加氢液化行为与反应动力学研究[D].上海:华东理工大学,2014.

[2] 李克健,史士东.煤直接液化是中国能源可持续发展的一项技术途径[J].煤炭科学技术,2001,29(3):1-3.

[3] 李克健,吴秀章,舒歌平.煤直接液化技术在中国的发展[J].洁净煤技术,2014,20(2):39-43.

[4] 高晋生,张德祥.煤液化技术[M].北京:化学工业出版社,2005,123-146,268-316.

[5] YANG G Q,DU Bing,FAN LS.Bubble formation and dynamics in gas-liquid-solid fluidization:A review[J].Chemical Engineering Science,2007,62(1):2-27.

[6] SADAO WASAKA,MASUMIi ITONAGA,KOUJI SAKAWAKI,etal.The influence of hydrodynamics on the NEDOL coal liquefaction reaction[J].Energy & Fuels,2003,17(2):412-418.

[7] KRISHNA R,BATEN J M VAN,URSEANU M I.Three-phase eulerian simulations of bubble column reactors operating in the churn-turbulent regime:A scale up strategy[J].Chemical Engineering Science,2000,55(16):3275-3286.

[8] FORRET A,SCHWEITZER J M,GAUTHIER T,etal.Influence of scale on the hydrodynamics of bubble column reactors:An experimental study in columns of 0.1,0.4 and 1 m diameters[J].Chemical Engineering Science,2003,58(3):719-724.

[9] BATEN J M V,ELLENBERGER J,KRISHNAR.Scale-up strategy for bubble column slurry reactors using CFD simulations[J].Catalysis Today,2003,79(30):259-265.

[10] ONOZAKI MASAKI,NAMIKI Y,SAKAI NAOHIDE,etal.Dynamic simulation of gas-liquid dispersion behavior in coal liquefaction reactors[J].Chemical Engineering Science,2000,55(21):5099-5113.

[11] HUANNG Qingshan,ZHANG Weipeng,YANG Chao.Modeling transport phenomena and reactions in a pilot slurry airlift loop reactor for direct coal liquefaction[J].Chemical Engineering Science,2015,135(2):441-451.

[12] BRUNSON R J.Kinetics of donor-vehicle coal liquefaction in a flow reactor[J].Fuel,1979,58(3):203-207.

[13] DENNIS D GERTENBACH,ROBERT M BALDWIN,RICHARD L BAIN.Modeling of bench-scale coal liquefaction systems[J].Industrial & Engineering Chemistry Process Design and Development,1982,21(3):490-500.

[14] ONOZAKI Masaki,NAMIKI Yasuki,ISHIBASHI Hirohito,etal.A Process simulation of the NEDOL coal liquefaction process[J].Fuel Processing Technology,2000,64(1):253-269.

[15] LI Xian,HU Haoquan,ZHU Shengwei,etal.Kinetics of coal liquefaction during heating-up and isothermal stages[J].Fuel,2008,87(4):508-513.

[16] JIANG Hongbo,WANG Xiuhui,SHAN Xiangen,etal.Isothermal stage kinetics of direct coal liquefaction for shenhua shendong bituminous Coal[J].Energy & Fuels,2015,29(11):7526-7531.

[17] SHAN Xiangen,LI Kejian,ZHANG Xuwen,etal.Reaction kinetics study on the heating stage of the shenhua direct coal liquefaction process[J].Energy & Fuels,2015,29(4):2244-2249.

[18] CÉDRIC LABORDE-BOUTET,LARACHI Faiçal,DROMARD Nicolas,etal.CFD simulation of bubble column flows:Investigations on turbulence models in RANS approach[J].Chemical Engineering Science,2009,64(21):4399-4413.

[19] HAMIDIPOUR MOHSEN,CHEN Jinwen,LARACHI FAICAL.CFD study on hydrodynamics in three-phase fluidized beds:Application of turbulence models and experimental validation[J].Chemical Engineering Science,2012,78(20):167-180.

[20] SHAH Y T,GODBOLE KELKAR B,GODBOLE S P,etal.Design parameters estimations for bubble column reactors[J].AIChE Journal,1982,28(3):353-379.

[21] 史士东.煤加氢液化工程学基础[M].北京:化学工业出版社,2012:16-32,239-254.

[22] WILKINSON PETER MERVYN.Physical Aspects and Scale-up of High Pressure Bubble Columns[M].[s.l.]:Rijksuniversiteit Groningen,1991.

[23] SCHILLER L,NAUMANN Z.A drag coefficient correlation[J].Vdi Zeitung,1935,77:51.

[24] ZHAO Bidan,ZHOU Quan,WANG Junwu,etal.CFD study of exit effect of high-density CFB risers with EMMS-based two-fluid model[J].Chemical Engineering Science,2015,134(29):477-488.

[25] ISHIBASHIBASHI H,ONOZAKI M,KOBAYASHI M,etal.Gas holdup in slurry bubble column reactors of a 150 t/d coal liquefaction pilot plant process[J].Fuel,2001,80(5):655-664.

A CFD Simulation of Gas-Slurry Fluid Dynamics and Chemical Reactions in a Direct Coal Liquefaction Reactor

LI Jun, WANG Teng, GUO Xiao-feng, ZHOU Qiang, CHEN Cai-xia

(Key Laboratory of Coal Gasification and Energy Chemical Engineering of Ministry of Education,East China University of Science and Technology,Shanghai 200237,China)

A bench-scale direct coal liquefaction (DCL) reactor was studied numerically.With the assumption of a gas-slurry Euler-Euler two-fluid model,the multiphase flow and the chemical reactions in the DCL reactor operated under the conditions of elevated pressure and high temperature were simulated by Fluent 14.0.Three-dimentional time-dependent simulation of gas-slurry flow was conducted,and the results showed that the overall gas holdup in the reactor was very low at a level of about 0.016 5.The axial velocities of the gas and slurry phases were also very low,and an obvious liquid back-flow was observed near the reactor wall.The mean residence time of the slurry phase was about 70 min,which matched the reaction time required for a complete coal conversion.A coal liquefaction model was proposed and a set of kinetic parameters were obtained using the Matlab toolbox of the least-square parameter regression method.Via user defined function (UDF),the reaction model was coupled with fluid dynamics solver of the fluent.The simulation results indicated that the coal conversion at the outlet was about 89.25%,and the predicted yields of preasphaltene and asphaltene (PAA) and oil and gas (OG) were 26.33% and 61.81%,respectively,which were in agreement with the experimental data.The mathematic models and numerical methods developed in this paper can be used to simulate DCL process in pilot and industrial reactors,and serves as an effective tool for the design and scale-up of industrial DCL reactors.

CFD simulation; direct coal liquefaction (DCL); slurry reactor; hydrodynamics; reaction kinetic models

1006-3080(2016)05-0601-07

10.14135/j.cnki.1006-3080.2016.05.003

2016-02-23

国家自然科学基金(21276085)

李 军(1990-),女,四川资中人,硕士生,煤液化及气-液-固多相流数值模拟。E-mail:daisylee0820@163.com

陈彩霞,E-mail:cxchen@ecust.edu.cn

TQ536.9

A