氨法脱硫塔外结晶后处理改造

2016-11-21王承国

王承国

(苏州惠龙热电有限公司江苏苏州215134)

氨法脱硫塔外结晶后处理改造

王承国

(苏州惠龙热电有限公司江苏苏州215134)

氨法脱硫工艺是一种新兴的脱硫工艺,其副产品是硫酸铵。目前多数化工企业及热电厂对硫酸铵的回收方式以高温蒸气蒸发结晶和利用原烟气提浓结晶为主,由于其蒸发结晶需消耗较多热能,增加运行成本,同时违背国家提倡的节能降耗政策,因此亟待找到一种行之有效的处理方式,达到节能减排的目的。

氨法脱硫工艺;结晶;硫酸铵;节能减排

1硫酸铵浆液单效蒸发浓缩系统工艺计算

1.1计算条件

1.1.1已知条件

在浓缩系统工艺中,新鲜饱和蒸气由业主提供,经减温、减压后压强为po=0.30MPa。生产过程中,单效蒸发系统的操作压力为p2=30kPa(真空度-70kPa),则进入蒸发系统的新鲜蒸气及单效蒸发分离器出口的二次蒸气的温度分别为:T0=133.3℃、T2=66.5℃(化工原理上册P365表5)。根据经验,浓缩系统内的溶液温度为t1=67℃(比气相略高0.5℃),接着处理的装置的产量规模设定在2t/h。

1.1.2原料液进料量及各效蒸发量

根据实际操作情况,单效浓缩出口的硫铵溶液被送至结晶槽及旋流器进口时,溶液温度大约在65℃左右,并且为过饱和悬浮液,其中含固量约为15%~20%(以15%计),单效浓缩出口浆液(结晶悬浮液)的总量大约为13.5t/h;固体部分为硫铵结晶颗粒,大约为2t;母液部分是65℃的饱和溶液,大约为11.5t/h。

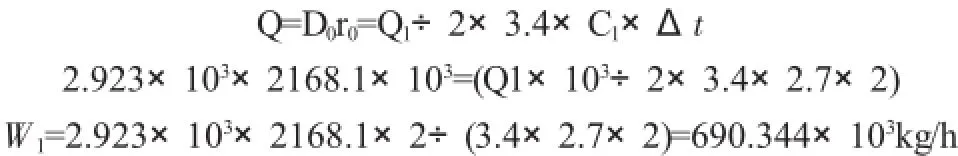

根据单效蒸发的加热蒸气经济性的经验值(化工原理上册P343,表7-2)计算,则新鲜蒸气的用量为:。也就是说,在2t/h硫铵产量下,采用单效蒸发需要消耗的蒸气量为1.291~1.462吨蒸气/吨硫铵。

再加上流化床干燥用蒸气0.1吨蒸气/吨硫铵(经验值),单效蒸气浓缩结晶干燥的蒸气消耗量在1.39~1.56t蒸气/吨硫铵之间。

1.1.3加热器面积计算

蒸发系统中换热器的传热面积可根据下式计算:

对于单效蒸发器,设K1=1000W/(m2·K)

查表可见:

当时K1=1000W/(m2·K)时,S1=69.72m2,可取S=70m2

当时K1=700W/(m2·K)时,S1=99.60m2,可取S=100m2

故蒸发系统中换热器面积为70至100比较合适。

另外,为适应3.4t/h的产能要求,蒸发加热器的面积应为119m2,故设计取蒸发加热器面积为:S=120m2

1.2轴流泵流量选型计算

1.2.1加热器换热管数量计算

由加热器的加热面积120m2,加热管规格为Φ32×2,管长为6m可计算。

单根加热管外表面积

加热器换热管数量=1200.60319=198.94根,因此最终取加热器换热管数量为199根。

1.2.2轴流泵的流量

当加热器管内流速取1.0m/s时,轴流泵的流量为:

Q=0.12251.53600=661.5m3/h

另根据被加热浆液的温升复核轴流泵的流量,可得加热器传递的总热量=2.923×103÷2168.1103J

当要求被加热的浆液温升为2℃时,需要流通的浆液总量为:

加热器内需要通过的浆液流量:

若取轴流泵的流量=800m3/h

那么,加热管内的浆液流速根据经验可知,此流速确实有些偏高,易造成换热管的磨损。

2改造后的情况

2.1改造后管道情况

根据现场循环管道安装的形式,可发现分离室出口至轴流泵进口这一部分管道的阻力较大,导致轴流泵出现不能正常运转的问题,为了减小该部分管道的阻力,应先考虑将这一部分管道的流速定为1.5m/s,因此管径应为:φ500mm~φ600mm。

2.2加热室至分离室管道堵塞

加热室至分离室这一部分管道出现堵塞问题,主要原因是:加热器换热面积增加至200m2,降低了轴流泵的流速以后,物料通过加热室加热以后温升增大,加之分离室液位较低,产生的静液柱较小,导致物料会在加热室至分离室这一部分管道中出现沸腾结晶,进而导致管道堵塞,更甚者可能会堵塞加热室换热管。这就要求轴流泵的流量必须足够大,且分离室的液位要足够高。具体分析结果如下:

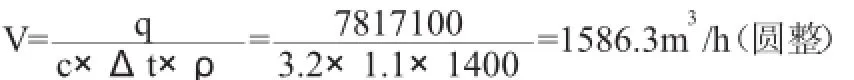

(1)q=cmΔt上式中字母分别代表如下:q—加热室热负荷;m—循环液的流量;Δt—循环液通过加热室后的温升;c—物料的比热,取3.2kJ/kg·k。

(2)q=wh=3550×2202=7817100kJ/h上式中字母分别代表如下:w—加热蒸气量,为3.55t/h;h—加热蒸气的比热(取2202kJ/kg)。

(3)循环流量:当温差Δt=1.1℃时,m=V×ρ,因此:

根据现场实际情况我们联系厂家通过更换轴流泵的叶轮,实现流量不小于1200m3/h。对于强制外循环蒸发器来说,循环液经由加热室加热的温升须控制在1.1℃以内,且保证分离室一定的液位,进而保证物料在加热室段不易发生沸腾结晶的现象。

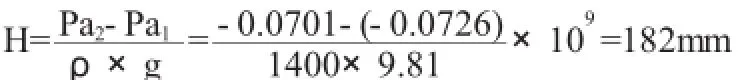

(4)分离室正常液位确定:分离室物料的操作温度为t1=75℃,对应饱和蒸气压为Pa1=-0.0726MPaG(表压)。计算分离室静液柱高度时,考虑一定的安全余量,将循环物料经过加热室的换热温差取为Δt=2℃。加热室出口物料的操作温度为t2=75℃+2℃=77℃,相对应的饱和蒸气压Pa2=-0.0701 MPaG(表压)。当温差Δt=2℃时,要保证循环液在加热室及加热室与分离室连接的循环管道处不发生沸腾蒸发结晶,那么液位静压为:

另需考虑物料沸腾层的高度为500mm,H=182mm+500mm= 680mm(圆整)。分离室直径增加至2200mm,并在上部增加了冲洗水,每4h冲洗一次,使分离室和视镜度没有了结晶物沉积。

2.3结晶槽尺寸的复核

当循环量V=1600m3/h时,对于全混型结晶器来说,物料的上升流速取u=0.04m/s左右。结晶槽直径:3.8mm。

原有结晶槽的直径较小,就会导致物料的上升流速过快,物料之间发生碰撞以及物料与结晶槽器壁发生剧烈碰撞,导致二次成核的晶体数量增大,晶体颗粒变小;物料的上升流速过快同样会导致系统操作不稳定。

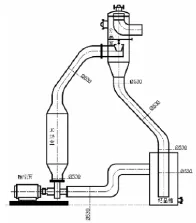

图1循环管道连接构造

2.4循环管道布置改动

循环管道布置结构如图1所示,因为该管道的连接形式能够避开框架结构,缩短了加热室至分离室段水平循环管道的长度,因此会减少结晶堵塞管道的状况。

2.5加热器材质提升

加热器材质有原来的TA2合金钢改为双相钢(2507)材质,增加了耐磨性,延长的加热器的使用寿命。

3结语

经过不断的改进探索,我们可以从多个方面来实现氨法脱硫塔外结晶后处理改造问题,进而达到化工企业和热电企业锅炉在氨法脱硫在日常生产中节能减排和资源综合利用的目的。

[1]梁磊,姚建红.单塔结晶氨法脱硫工艺研究及设计分析[J].东北电力技术,2013,10:31-35.