激光重熔对高硅Si/Al复合材料组织的影响

2016-11-19武宏发乔春炜夏明旷

武宏发,乔春炜,夏明旷

合肥工业大学材料科学与工程学院,安徽合肥 230009

激光重熔对高硅Si/Al复合材料组织的影响

武宏发,乔春炜,夏明旷

合肥工业大学材料科学与工程学院,安徽合肥 230009

对加压渗流铸造方法制备的高硅Si/Al复合材料进行激光重熔处理,以消除微小疏松缺陷,细化Si颗粒以及改善其与铝基体的结合.高硅Si/Al复合材料经激光重熔处理后,熔凝层Si颗粒细化均匀,疏松缺陷消失,但有气孔存在.在激光电流120A、扫描速度50mm/min的重熔规范下,气孔较少,且主要分布在熔凝区中下部.随激光电流增大、扫描速度的减小,Si颗粒逐渐变小,硬度值逐渐增大.重熔区的硬度远高于热影响区和基体,热影响区硬度略低于基体.

高硅Si/Al复合材料;激光重熔处理;硬度

加压渗流法制备高硅Si/Al复合材料工艺时间比较短,铝液充型速度和冷却速度都比较快,导致铝液与硅颗粒表面不能完全润湿,组织中易产生疏松缺陷,导致复合材料的力学性能和气密性较差.激光重熔处理相当于局部快速重熔过程,局部快速形成熔池,快速冷却凝固[1],因此起到改善局部表面组织的作用,从而改善材料表层的强度、硬度、耐磨性,以及改善颗粒增强金属基复合材料组织中基体与增强相间的界面结合情况,对开发一种新型高硅Si/Al复合材料的制备工艺具有重要的意义[2-3].

1 实验材料及制备方法

本实验所用的材料为加压渗流法(图1)制备的高硅Si/Al复合材料,其基体合金为ZL101(ZAlSi7Mg).合金的主要成分为w(Si)=6.5%~7.5%,w(Mg)=0.25%~0.45%,其余为Al;增强颗粒为高纯颗粒状的硅粉,直径约为100 μm,其成分含量w(Si)≥99.1%,w(Al)≤0.4%,w(Fe )≤0.4%,w(Ca)≤0.1%.

试验所使用激光重熔设备为LWS-1000型激光系统,激光波长为1.064 μm,额定输出功率为1000

W[4-5].脉冲激光处理的工艺参数主要有激光电流、激光扫描速度、脉冲宽度、脉冲频率和重合率等[6].本试验选用焦距为80 mm的镜片,采用同轴保护方式,纯氩为保护气,气体流量为5 L/min,选定脉冲宽度为2 ms,脉冲频率为30 Hz,激光扫描道数为4道,重合率0.5,离焦量为+1.采用单一变量法分别改变激光电流、扫描速度等参数,研究不同工艺参数对重熔结果的影响.

图1 加压渗流原理示意图Fig.1 Schematic of pressure infiltration method

2 结果及讨论

2.1 激光重熔下的Si/Al复合材料微观组织

Si/Al复合材料经激光重熔处理后,可大致分为重熔区、热影响区和基体.热影响区是铝硅合金重熔区与基底材料交界处的显微组织.激光重熔前后的高硅Si/Al复合材料的微观组织如图2和图3所示.从图2和图3可见,块状初晶硅颗粒和针状共晶硅颗粒在激光瞬间高温作用下迅速熔化,在基底Si/Al复合材料激冷作用下,激光重熔熔池过冷度非常大,结晶形核率也非常高,重熔区组织与重熔前基底材料的相比明显细化.重熔后Si颗粒比较均匀的分布在基体中,其尺寸约为重熔前的1/50~1/100.

图2 高硅Si/Al复合材料表面微观组织Fig.2 Microstructure of Si/Al composites

图3 激光重熔后Si/Al复合材料表面微观组织Fig.3 Microstructure of Si/Al composites after treated by laser remelting process

2.2 激光扫描速度对Si/Al复合材料组织和硬度的影响

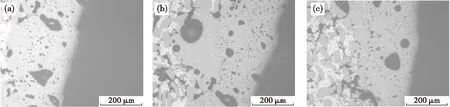

在保持其他激光重熔参数不变(激光电流为90 A)的情况下,依次提高扫描速度,分别为50,100,200和300 mm/min.不同激光扫描速度下微观组织变化如图4所示.从图4可见:在不同的激光扫描速度下,重熔区块状初晶硅颗粒和细针状共晶硅颗粒都经历了快速熔化、凝固和析出的过程,与重熔前相比都得到明显地细化;随着激光扫描速度的增加,Si颗粒变大;重熔区均有未来得及逸出的气孔,气孔多呈现规则圆球形,少数呈不规则多边形;当扫描速度为50 mm/min时,熔凝区的气泡较小、数量较少,扫描速度为300 mm/min时,熔凝区的气泡较大、数量较多.

图4 不同激光扫描速度下的微观组织(a) 50mm/min;(b)100mm/min;(c) 200mm/min;(d) 300mm/minFig.4 Microstructure of Si/Al composites in different scanning speed of laser

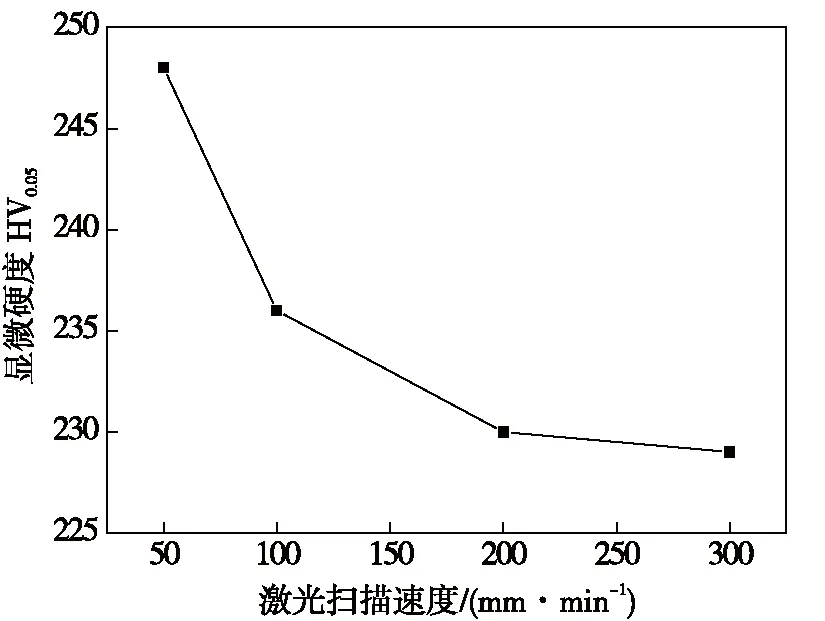

图5为熔凝层硬度与激光扫描速度的关系曲线.从图5可以看出:随着扫描速度的降低,熔凝层硬度越来越大.这是因为当激光的扫描速度减小时,激光束作用在Si/Al复合材料熔池的时间增多,形核率增加且占主导地位,获得比较细小的组织,从而使熔凝层显微硬度提高;同时温度的升高也使温度梯度随之增加,Si颗粒重熔析出时,位错密度也就升高,这也使熔凝层显微硬度提高.

图5 熔凝层硬度随激光扫描速度的关系Fig.5 Influence of different scanning speed of laser to hardness of melted layer

2.3 激光电流对Si/Al微观组织及显微硬度的影响

不同激光电流下熔凝层微观组织的变化如图6所示.从图6可见,随着激光电流的增大,熔凝层厚度越来越大,Si颗粒尺寸越来越小.这是由于激光电流越大,作用在被重熔试样表面的功率密度也越大,重熔试样吸收的能量越多,温度梯度越大,形核率越大.随着激光束的电流提高会导致晶粒生长速度的降低,熔凝层组织趋于更加细小.根据熔池气体逸出理论可知,激光电流越大,重熔试样吸收的能量越多,试样熔凝层温度越高,迅速冷却时温度梯度大,气泡临界逸出尺寸减小,气泡逸出速度变快,熔池上部的气泡大多已逸出,因此气泡较少.熔池中下

图6 不同激光电流下重熔截面的微观组织(a)100 A;(b)110 A;(c)120 AFig.6 Microstructure of remelted layer in different laser current

部的气泡在逸出到中部时,上部温度已经较低,气泡上升所受到的阻力增大,因此气泡多停留在中下部.激光电流为120A时,只有熔凝层中下部阻留有少量气泡(图6(c)),微观组织相对较为良好.

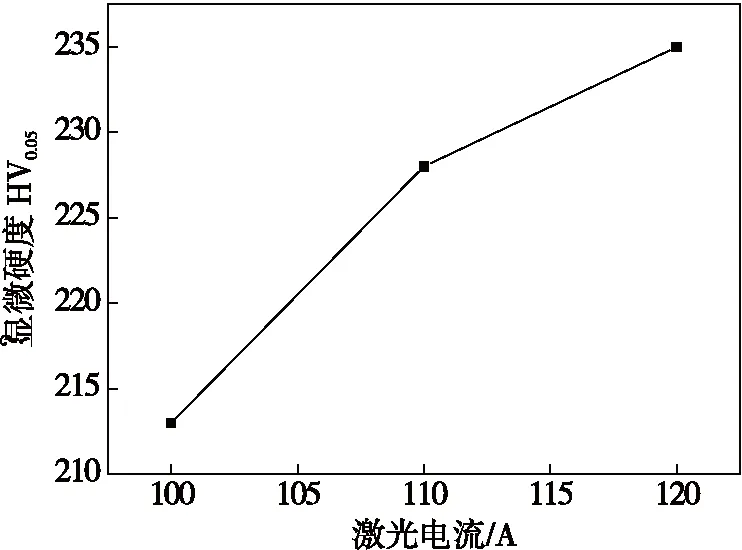

随着激光电流的增大材料的显微硬度呈现增大的趋势(图7).这是由于激光电流增大时,激光功率密度也随之增大,在相同的状态下材料瞬间吸收的光能转化为热能就越多,激光作用区内的温度急剧上升,形核率增加且占主导地位,得到比较细小的组织,从而使材料的显微硬度提高.

图7 熔凝层硬度随激光电流的关系Fig.7 Influence of different laser current to hardness of melted layer

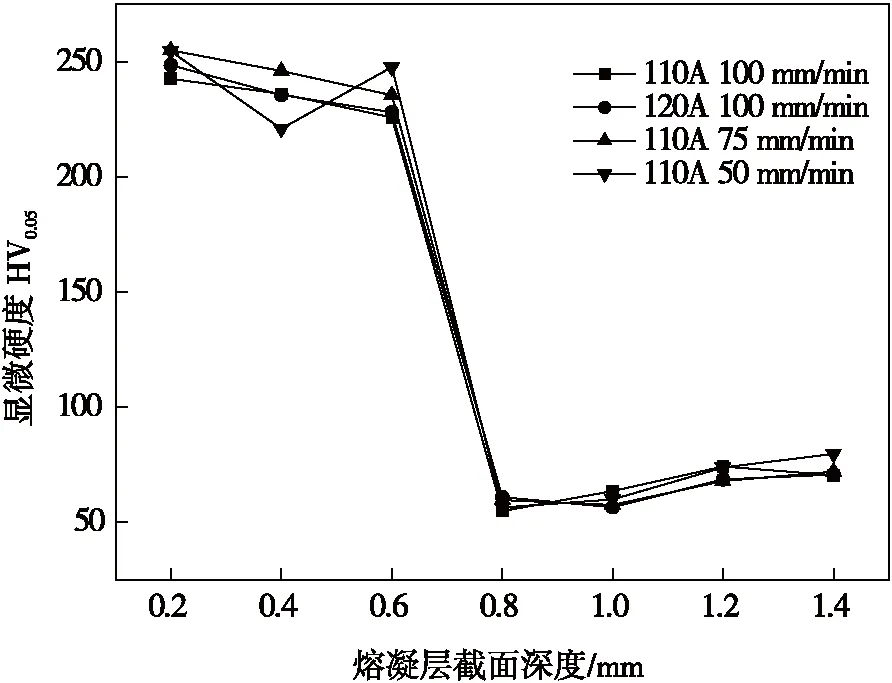

图8为激光重熔处理Si/Al复合材料熔凝层截面深度方向的硬度分布曲线.从图8可以看出,熔凝最外层的显微硬度值最大,平均显微硬度HV0.05约为220,热影响区的硬度值最小,平均显微硬度HV0.05约为60,且低于基体组织的平均显微硬HV0.05度80.这是因为热影响区只受金属液导热而温度升高,并没有瞬间接收大量激光能量,温度梯度较小,冷却速度较慢,造成晶粒生长的速度缓慢,晶

粒粗化,导致硬度值比基体低.总之,经过激光重熔处理的Si/Al复合材料表面硬度较高,熔凝层截面的硬度随着距离表面越远硬度越低,呈现重熔区硬度远高于基体硬度的趋势.

图8 激光重熔处理熔凝层的硬度分布曲线Fig.8 Curves of hardness profile of melted layer after treated by laser remelting process

3 结 论

(1)激光重熔处理使高硅Si/Al复合材料中的Si颗粒能得到均匀地细化、疏松缺陷消失,但熔凝层中存在未能完全逸出的气泡.

(2)在50~300 mm/min激光扫描速度下,随扫描速度降低,Si颗粒越来越小,在50 mm/min时熔凝区的气泡较少,主要分布于熔凝层下部,扫描速度超过200 mm/min时,熔凝区的气泡较大且数量较多.

(3)在100~120 A激光电流下,随电流增加,复合材料的Si颗粒尺寸越来越细,气孔有所减少,主要分布于熔凝层中下部.当激光电流为120 A时,只有在熔凝层中下部阻留有少量气泡,材料微观组织较为良好.

(4)激光重熔工艺参数对硬度有着重要的影响,重熔区的硬度远高于基体和热影响区的.沿熔池深度方向,不同工艺参数条件下所形成的熔凝层的硬度数值差别不大,沿熔凝层深度方向硬度的分布规律基本相同,随着距表面的距离增加,硬度逐渐下降,到达基体内部趋于稳定,热影响区硬度略低于基体.

[1] 曹晓明,温鸣,杜安.现代金属表面合金化技术[M].北京:化学工业出版社,2007:329-330.

[2] 曹晓明,温鸣,杜安.现代金属表面合金化技术[M].北京:化学工业出版社,2007:329-330.

[3] 喻学斌,吴人洁,张国定.金属基电子封装复合材料的研究现状及发展[J].材料导报,1994,8(3): 64-66.

[4] 应小东,李午申,冯灵之.激光表面改性技术及国内外发展现状[J].焊接,2003 (1) :5-8.

[5] 夏明旷,程和法,黄笑梅,等.加压渗流法制备SiP/Al复合材料的研究[J].特种铸造及有色合金, 2015,35(2):191-194.

[6] 张华顺.激光表面熔凝处理对铸造Al-Si合金的表层组织及疲劳裂纹扩展行为的影响[D]. 郑州:郑州大学,2007.

Influence of laser remelting process on microstructure of Si/Al composites with high fraction of Si

WU Hongfa,QIAO Chunwei,XIA Mingkuang

SchoolofMaterialsScienceandEngineering,HefeiUniversityofTechnology,Hefei230009,China

In this article, Si/Al composites with high fraction of Si was prepared by pressure infiltration casting process. Then laser remelting process were conducted on Si/Al composites by a pulsed laser to remove small osteoporosis defects, thin Si particles and improve interfacial binding between Si particles and the aluminum matrix. After treated by laser remelting process, melted layer of Si particles is fine and uniform. Loose porosity defects disappeared,but there are some holes stayed in the samples. Under optimal melting criterion of Laser current of 120A,the scanning speed of 50 mm/min,porosity defects was less and mainly exist in the lower melting zone. With the laser current increasing,the scanning speed and the coincidence rate decreasing,Si particles is finer and the hardness increases. The hardness of melted layer is much higher than that of heat-affected zone and the substrate,hardness of heat-affected zone was slightly lower than that of the substrate.

Si/Al composites with high fraction of Si;laser remelting process;hardness

1673-9981(2016)03-0197-04

2016-05-12

武宏发(1991-),男,安徽安庆人,硕士研究生.

TG178

A