本田节能车车架结构强度分析与轻量化设计

2016-11-19杜海兴陈娟孔超

杜海兴,陈娟,孔超

(1.天津职业技术师范大学汽车与交通学院,天津300222;2.天津职业大学汽车工程系,天津300410)

本田节能车车架结构强度分析与轻量化设计

杜海兴1,陈娟2,孔超1

(1.天津职业技术师范大学汽车与交通学院,天津300222;2.天津职业大学汽车工程系,天津300410)

以本田节能车车架为研究对象,运用CATIA软件建立车架三维模型,利用有限元分析软件ANSYSWorkbench对模型进行结构强度分析,根据结果进行车架的轻量化设计,并对设计后的车架进行分析和验证。结果表明:优化后的轻量化设计能够满足设计要求。

本田节能车车架;Workbench;结构强度;轻量化设计

本田节能大赛以节能为唯一目标,赛车的轻量化对比赛结果起着至关重要的作用,其中赛车的车架轻量化是赛车实现轻量化的重要一环。本田节能赛车车架作为赛车承载构件,其作用是保证驾驶员的安全和为发动机、传动装置等零部件提供安装位置。赛车在赛道上行驶时,车架在载荷作用下可能产生弯曲和扭转变形,这些变形会导致车架各部件之间的空间相对位置发生变化,影响其正常工作。因此,车架在实现轻量化的同时应具有足够的强度和适当的刚度[1]。本文以天津职业技术师范大学第二代本田节能赛车车架为研究对象,利用有限元分析其匀速、加速和转弯3种工况下的刚度和强度,为节能赛车车架的轻量化设计提供理论依据[2]。

1 静力学分析及有限元模型的建立

线性静力学机构分析用来分析结构在给定静力载荷作用下的响应性,关注的是结构的位移、应力及应变等参数[3]。物体的动力学通用方程为:式中:[M]为质量矩阵;[C]为阻尼矩阵;[K]为刚度系数矩阵;{x}为位移矢量;[F]为力矢量。线性静力学机构分析中,所有与时间相关的选项都被忽略,于是从式(1)中可得方程为:

在分析中应满足以下假设条件:矩阵必须连续,相应材料需满足线性弹性和小变形理论。矩阵为静力载荷,整体的有限元方程求解后,即可得到各节点的位移方程,从而求出各节点位移及应力情况[2,4]。

1.1车架建模

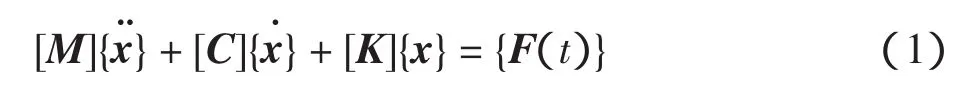

设计车架时,首先考虑车架所承受的载荷,同时还要考虑发动机的安装位置、转向系统零部件的空间布置以及驾驶员的操作空间等因素。当处于负载轻且行驶路况较好,边梁式车架不仅可以节约大量空间,而且承受变形时,纵梁和横梁共同作用,避免应力集中。因此,本田节能赛车的车架采用类似边梁式整体结构。为合理确定车架各部分比例,用PPR管制作了1∶1的车架模型,依据车架模型用CATIA软件建立车架三维模型,如图1所示,车架各确定部分采用焊接链接。

图1 车架三维模型

1.2选定材料

本田节能车车架的选材应满足加工方便、强度高、密度小、价格便宜等基本要求,因此采用壁厚2.5 mm、带加强筋的铝合金方管,截面轮廓尺寸为20×50 mm的铝合金作为车架材料。

1.3车架三维有限元模型的建立

车架三维有限元模型的建立包括模型导入、添加材料信息和网格划分。采用CATIA软件输出格式为*.igs格式车架模型,并导入ANSYSworkbench。

本田节能赛车车架材料为6063铝合金,其参数为:弹性模量6900MP,泊松比0.33,屈服强度280MPa。

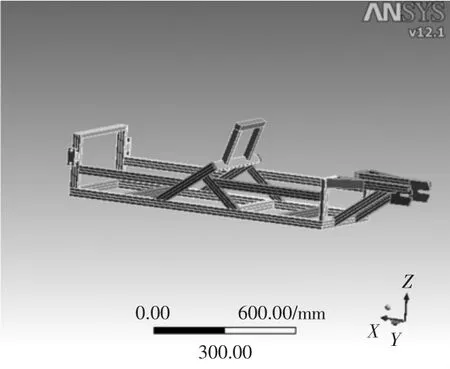

节能车架采用ANSYSWorkbench软件Mesh模块中的Generate Mesh功能自动划分网格[5],共划分节点61 319个、单元20 805个,网格化车架如图2所示。

图2 车架网格模型

2 约束处理与载荷分析

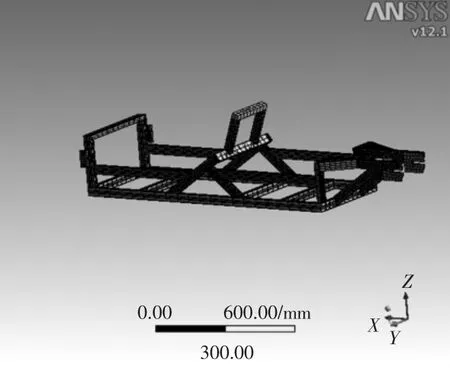

对本田节能车而言,比赛过程中会出现加速、匀速、转弯等工况。因此,对车架的匀速行驶、加速行驶、转弯3种工况下车架的强度和刚度进行分析。由于赛道比较平整,赛车在行驶过程中不会出现强烈颠簸,故不对车辆的扭转变形进行分析。约束处理与载荷分布如图3所示。

图3 约束处理与载荷分布

2.1匀速行驶工况分析

赛车在匀速行驶中,车架承受来自自身质量、驾驶员质量、发动机质量等载荷。设驾驶员质量为45 kg,发动机总成为15 kg,则

式中:F1为驾驶员引起的外部载荷;F2为发动机及附件引起的外部载荷;m1为驾驶员质量;m2为发动机及附件质量;g为重力加速度。

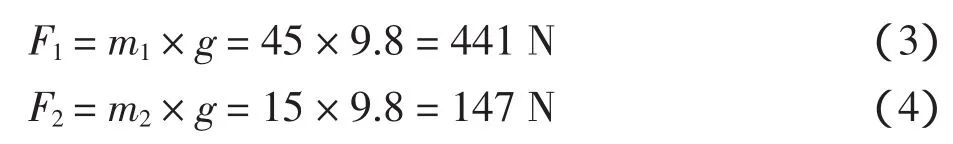

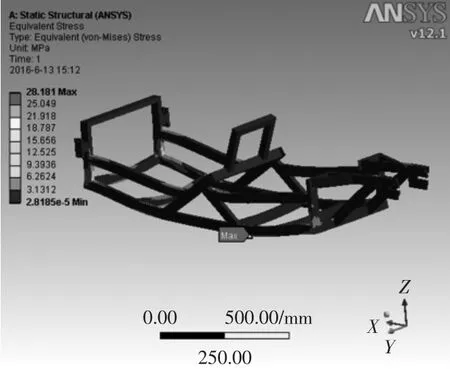

以上各种力的和作为均布力施加在相应承受杆上,车架重量通过Standard Earth Gravity施加,结合实际工况模拟施加位移约束,计算车架在满载工况下各点的应力和车架变形情况。各点的应力云图如图4所示,车架的变形量如图5所示。

图4 各点应力云图

从图4可以看出,车架受力均衡,应力的最大区域位于车架中部即驾驶员后方,最大应力为28.181MPa。车架材料为铝合金6063,屈服强度为280 MPa。根据经验,车架设计安全系数为1.5,计算得出车架的应力远小于材料的许用力;车架的最大变形量为0.24mm,远小于车架允许的变形量。

图5 车架的变形量

2.2加速工况分析

赛车在加速行驶中,车架承受来自自身质量、驾驶员质量、发动机质量等产生的惯性力。设驾驶员质量为45 kg,发动机总成为15 kg,并对上一代节能赛车进行测试,得出最大加速度为7 m/s2,通过计算得出自身质量、驾驶员质量及发动机质量产生的惯性力为:

式中:F11为驾驶员引起的惯性力;F21为发动机及附件的惯性力;m1为驾驶员质量;m2为发动机及附件质量;a为赛车的加速度。

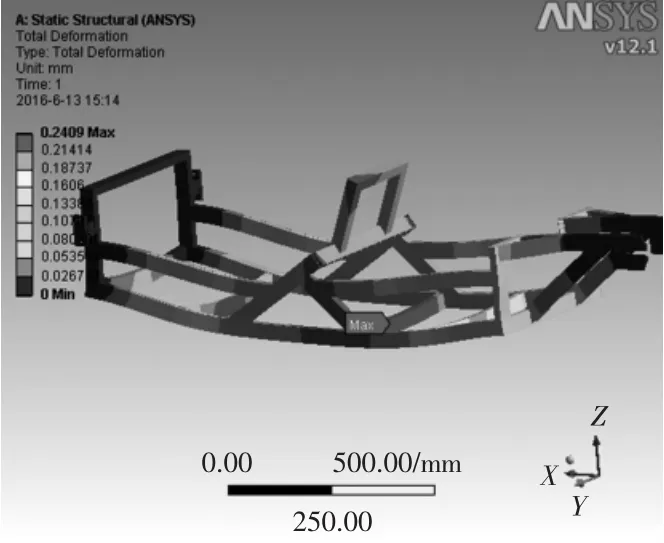

以上各种力的和作为均布力施加在相应承受杆上。车架重量的惯性力通过Acceleration施加,结合实际工况模拟施加位移约束,计算车架在加速工况下各点的应力和车架变形情况。各点的应力云图如图6所示,车架的变形量如图7所示。

图6 各点应力云图

从图6可以看出,车架受力比较均衡没有大的应力集中,应力的最大区域位于车架中部即驾驶员后方,最大应力为28.181 MPa。车架的最大变形量和最大应力与匀速行驶的工况接近,故可以得出加速工况对车架的刚度和强度影响较小。车架材料的屈服强度为280 MPa。根据经验,车架设计安全系数为1.5,计算得出车架的应力远小于材料的许用力;车架的最大变形量为0.24 mm,远小于车架允许的变形量。

图7 车架的变形量

2.3转弯工况分析

赛车在转弯时,车架承受来自自身质量、驾驶员质量、发动机质量等产生的离心力。设驾驶员质量为45 kg,发动机总成为15 kg,赛道的最小转弯半径为10 m。通过对驾驶技巧的研究发现,转弯时时速控制在25~30 km/h比较合理,计算得出节能赛车的最大加速度为6.9 m/s2。通过计算得出自身质量、驾驶员质量及发动机质量产生的惯性力为:

式中:F31为发动机及驾驶员质量引起的离心力;m3为发动机和附件以及驾驶员的质量;a1为赛车的向心加速度。

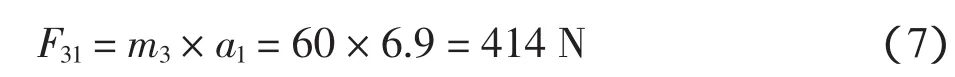

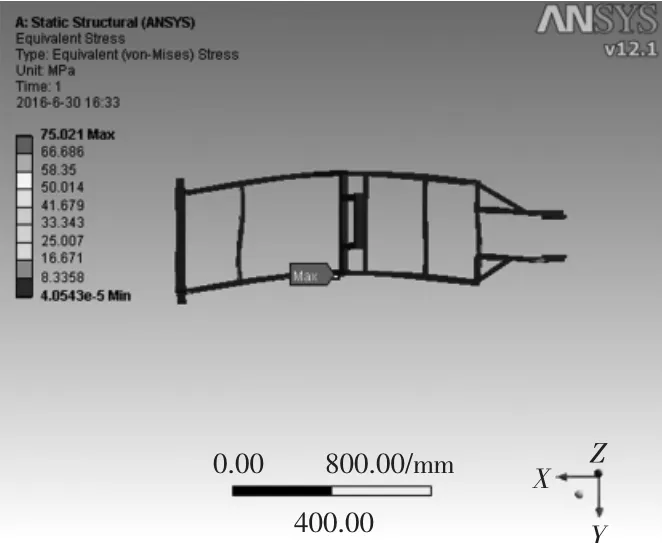

以上各种力的和作为均布力施加在相应承受杆上(以左转弯为例),车架重量的离心力通过Acceleration施加,结合实际工况模拟施加位移约束,计算车架在转弯工况下各点的应力和车架变形情况。各点的应力云图如图8所示,车架的变形量如图9所示。

图8 转弯工况各点应力云图

从图8可以看出,车架应力主要集中在4~8 MPa之间,应力的最大区域位于车架中部即驾驶员后方,最大应力为75.021 MPa。车架材料的屈服强度为280 MPa。根据经验,车架设计安全系数为1.5,计算得出车架的应力远小于材料的许用力;车架的最大变形量为0.9 mm,远小于车架允许的变形量。

图9 转弯工况车架的变形量

分析可知,赛车在匀速、加速和转弯工况下,车架的最大应力都远小于材料的许用应力。赛车车架设计要求是在满足结构强度和刚度的前提下,尽量减轻赛车车架的重量。从3种工况的分析结果来看,车架设计所用材料较多,会造成赛车动力性及燃油经济性的下降,因此有必要对该车架进行强度及质量方面的优化设计[6]。

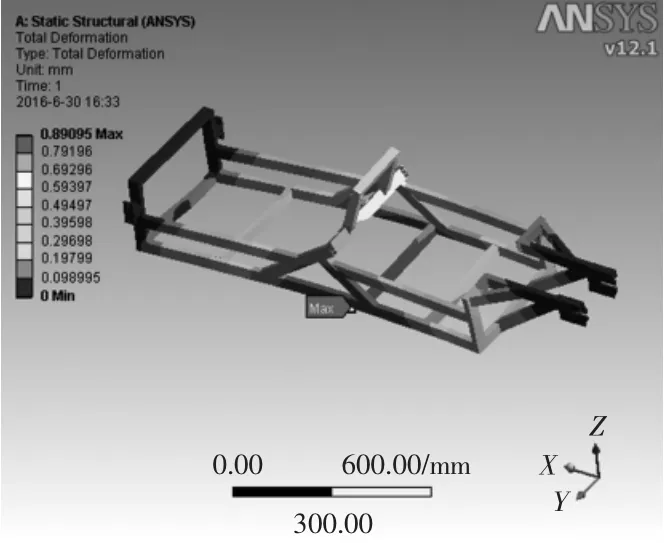

3 车架优化分析

常用赛车轻量化设计的途径主要有2个:一是换用密度小、强度高的新型材料,二是对赛车进行结构优化。由于新型材料价格昂贵,考虑到赛车制造成本,选择对赛车进行结构优化。采取2种方法进行赛车质量优化:一是去除赛车中4个受力较小的支撑梁,如图10所示;二是减小车架铝合金方管的壁厚,把原2.5 mm壁厚的方管更改为1.8 mm。

图10 去除的横梁

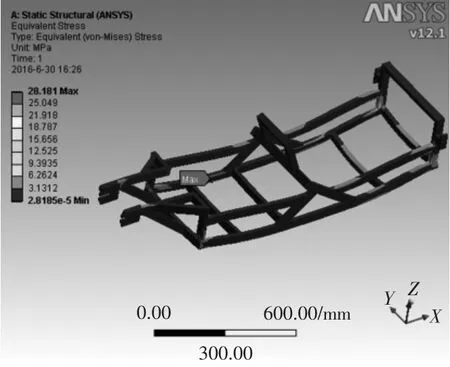

3.1优化后匀速工况分析

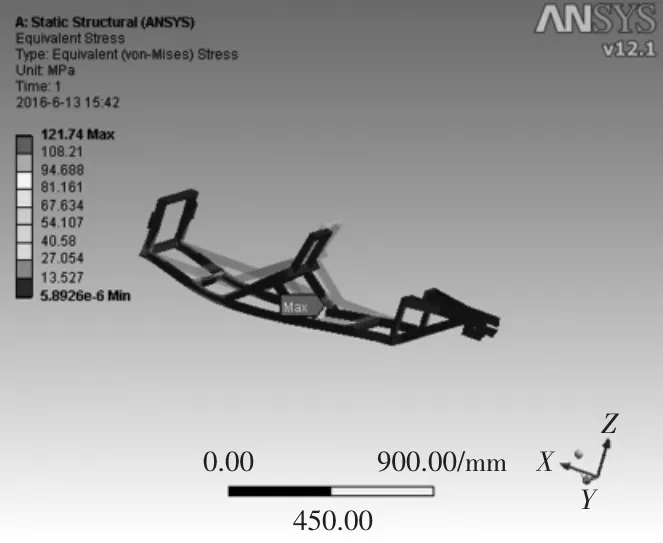

改进后的本田节能车架在匀速行驶工况下的应力云图如图11所示。由图11可看出,车架的最大应力增至121.74 MPa,最大应力集中在车架中部。车架的变形量如图12所示。车架的最大变形量增至1 mm,最大变形量的位置出现在驾驶员位置处。

图11 优化后匀速工况应力云图

图12 优化后匀速工况车架的变形量

3.2优化后加速工况分析

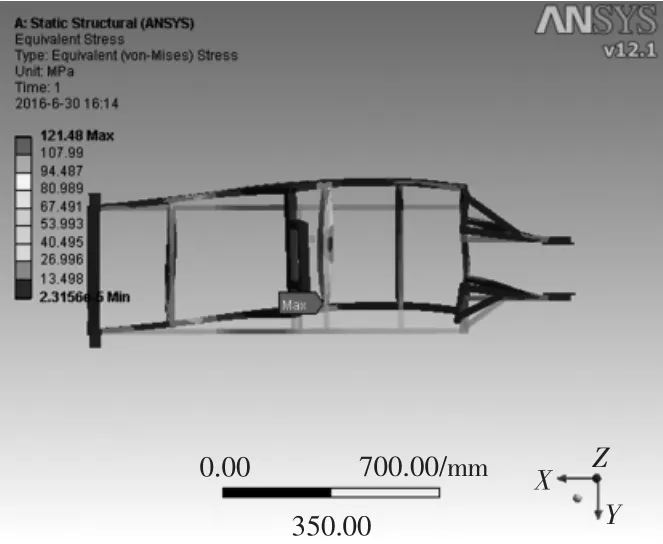

改进后的本田节能车架在加速行驶工况下的应力云图如图13所示。由图13可以看出,车架的最大应力增至121.48 MPa,最大应力集中在车架中部。车架的变形量如图14所示,车架的最大变形量增至1 mm,最大变形量的位置出现在驾驶员位置处。

图13 优化后加速工况应力云图

图14 优化后加速工况车架的变形量

3.3优化后转弯工况分析

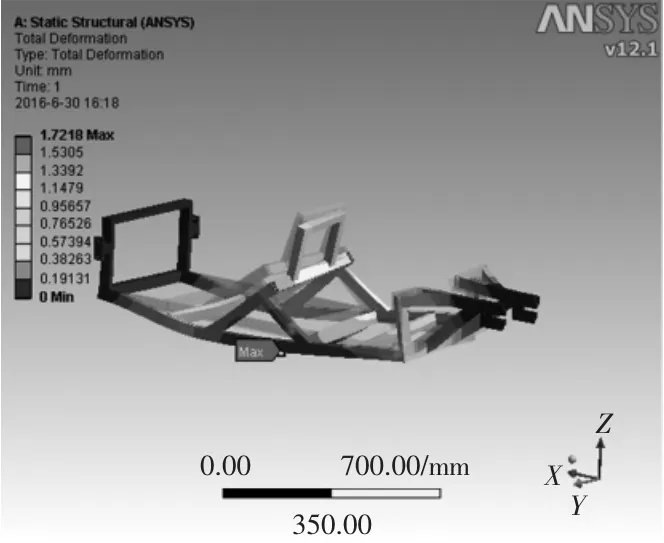

改进后的本田节能车架在转弯行驶工况下的应力云图如图15所示(以左转弯为例)。由图15可以看出,车架的最大应力增至121.48 MPa,最大应力集中在车架中部。车架的变形量如图16所示,车架的最大变形量增至1.7 mm,最大变形量的位置出现在驾驶员位置处。

图15 优化后转弯工况各点应力云图

图16 优化后转弯工况车架的变形量

综上所述,3种工况下赛车的最大变形量为1.72 mm,车架的最大应力为121.74 MPa,由此可知优化后的赛车满足结构强度要求。尽管该应力值仍小于其许用应力,但考虑到赛车实际行驶过程中的冲击载荷及疲劳等情况[6],认为优化方案可行。

4 结束语

本文以天津职业技术师范大学第二代节能车赛车架为研究对象,利用CATIA软件建立车架三维模型,利用ANSYS Workbench软件进行有限元分析。分析结果显示,原设计变形量和应力值均远小于许用值,因此对车架进行优化设计。经过优化,车架的重量由7.38 kg降至5.21 kg,比之前减轻了29%;车架的最大变形转弯工况为1.7 mm,符合设计要求;车架材料的屈服强度为280 MPa,而车架的最大应力为121.74 MPa,出现在匀速行驶工况下,远小于材料的屈服强度,研究表明优化后的节能车车架完全能够满足比赛要求。

[1]张蕾,王伟.基于有限元法的自卸车车架分析[J].公路与汽运,2011(3):12-14.

[2]浦广益.ANSYS Workbench 12基础教程与实例详解[M].北京:中国水利水电出版社,2010.

[3]张恩慧.微型客车白车身有限元建模及静动态特性分析[D].包头:内蒙古科技大学,2011.

[4]神会存,汪友刚.基于Workbench的电动三轮车悬挂系统板簧强度的分析[J].中原工学院学报,2012(1):17-22.

[5]李兵,何正嘉,陈雪峰.ANSYS Workbench设计、仿真与优化[M].北京:清华大学出版社,2008.

[6]姜绍忠,阎文兵,张希通.混合动力助力车车架结构强度分析及轻量化设计[J].天津职业技术师范大学学报,2011,21(1):45-47.

Design of light weight of HONDA ENERGY VEHICLE frame

DU Hai-xing1,CHEN Juan2,KONG Chao1

(1.School of Automobile and Transportation,Tianjin University of Technology and Education,Tianjin 300222,China;2.Automobile Enginering Department,Tianjin Vocational Institute,Tianjin 300410,China)

With the HONDA ENERGY VEHICLE research as the research object,CATIA software is used to establish the three-dimensional model of the frame and the finite element analysis software ANSYS Workbench is used to analyze the structural strength of the model.The design of the frame is analyzed,and the feasibility of the lightweight design is verified. Key words:HONDA ENERGY VEHICLE frame;Workbench;structural strength;light weight design

U463.32

A

2095-0926(2016)03-0005-05

2016-07-01

天津职业技术师范大学科研发展基金项目(KJ10-17).

杜海兴(1987—),男,助理实验师,研究方向为车辆工程.