新结构气液相并流鼓泡塔式反应器流动特性与CFD模拟

2016-11-18刘天奇王嘉骏冯连芳

刘天奇, 王嘉骏, 冯连芳

新结构气液相并流鼓泡塔式反应器流动特性与CFD模拟

刘天奇, 王嘉骏, 冯连芳

(化学工程联合国家重点实验室(浙江大学),浙江大学化学工程与生物工程学院, 浙江杭州 310027)

构建了一种新型结构的气液相并流多级鼓泡塔式反应器,具有单层液相混合均匀、轴向返混小的特点,适用于慢反应以及对传质要求较高的情况。采用基于双流体欧拉模型的计算流体力学方法,能够准确模拟反应器内部的气液两相流动特性、液相混合特性与停留时间分布特性,与冷态模拟实验结果相符。此反应器在宽泛的操作范围内均能正常运作,整塔气液并行流动稳定;塔板压降较低,维持在0.2 KPa左右;多釜串联虚拟级数在3~3.4。

计算流体力学;鼓泡塔;停留时间分布;流体动力学;多相流

1 前 言

气液反应作为化学工业中常见的反应体系,常用反应器有板式反应器、鼓泡反应器、喷雾反应器、填料塔反应器等[1]。其中鼓泡反应器具有结构简单、持液量大、传质传热好、容易操作、床层压降较小等优点,适用于缓慢化学反应和高度放热的场合[2],近年在化工领域对其的研究已有很多[3~8]。针对缩聚反应,反应中小分子能否快速有效脱除对反应效率以及产品性能都有很大影响[9~10]。以最常见的聚酯PET生产为例,经典的三釜、五釜工艺流程中,强化传质,提高反应效率是其反应器设计的重要理念[11~14]。但是聚酯生产通常采用的是多个串联的机械搅拌釜,存在能耗大,维修、投资费用高的缺点。针对传统工艺的缺陷,杜邦公司率先提出了用多级静态塔式的鼓泡反应设备来降低能耗[15]。但其采用的气液逆流操作,一方面不可避免的液相返混对产品分子量分布产生不利影响,另一方面气速的变动可能造成液泛等不正常操作限制了提高气速以增强搅拌混合及强化传质的效果。

为了克服气液逆流存在的缺点,强化反应器内部气液传质过程。设计了一种气液并流的新结构多级溢流塔式鼓泡反应器,其独特的气体分布器与塔板结构能有效防止液泛等不正常操作状态的发生,适用于缩聚流程中反应体系黏度不高的酯化阶段。但是现在对鼓泡塔的研究多是针对高径比(/)在5~10的普通鼓泡塔,其气体分布器对鼓泡塔内流型的影响可以忽略[16~18]。本文设计的多级鼓泡塔式反应器中单个塔盘的高径比很小,属于研究较少的浅层鼓泡塔。本文就该新结构反应器的流体力学特性及停留时间分布等方面进行了初步研究,采用冷模实验与CFD数值模拟相结合的方式,为该类反应器设计放大提供参考。

2 实验部分

2.1 实验设备

采用有机玻璃加工得到的塔式反应器,内部由3个尺寸和结构一样的浅层鼓泡塔盘串联而成,其中反应器塔高为600 mm,外筒半径为180 mm,内部圆形塔板半径为145 mm,每层塔板高度为55 mm,塔板间距为95 mm。为了增强鼓泡对液相的搅拌作用,强化塔板内部液体循环,采用了多根气体管道组成的气体分布器,见图1。

图1 实验装置及塔板结构

实验采用自来水作为液体介质,经过阀门、转子流量计从塔顶液相入口通入反应器,从上到下逐级溢流。空气由压缩机经减压阀、缓冲罐并经转子流量计计量,从塔顶气相入口进入反应器,通过每层塔板中多管气体分布器进行鼓泡,从而达到稳定的气液并行操作。为保证介质黏度以及停留时间分布测定实验的准确性,实验介质温度控制在20℃左右。

2.2 停留时间分布测定

采用“脉冲注入法”对停留时间及分布进行实验测定。实验物料采用自来水,自来水温度在(20±1)℃。实验的气速和液速均由入口处安装的转子流量计控制。流动稳定后,在液相入口处瞬时注入3 mL已知浓度的KCl水溶液作为示踪剂,同时检测出口处液相电导率,数据记录间隔为30 s,得到(),换算成()。从而得到停留时间分布密度函数()。继而通过计算得到离散形式的平均停留时间,实验结果部分采用无因次化的对比时间以及无因次时间分布密度函数()进行讨论,同时通过虚拟级数来表征停留时间特性。可由式(1)得到。

对于稳定流动,理论平均停留时间还可以用式(2)计算得到。

其中为反应器内液相体积,m3;0为液相流量,L×h-1;为平均气含率。

2.3 气含率和塔板压降测定

本实验采用静压差法[19]测定单层溢流塔板内的平均气含率。待流动稳定,瞬时关闭气体与液体的入口阀,塔盘内液体静止形成稳定易测量的清液位高度,避免了鼓泡情况下液面不稳对测量带来的误差。采用U型压差计来测量塔内不同位置的压力,由简单的数据处理得到单层塔板的压力降。

3 CFD数值模拟对象及计算方法

本文利用商业CFD软件FLUENT对反应器中的流场进行模拟。根据反应器的几何对称性,选取反应器的1/6作为计算域。经过网格无关性检验,认为当网格数量为454238时计算快且准确,计算域以第二层塔板为例,如图2所示。

图2 计算域及网格划分

对于文中的多级鼓泡塔式反应器,整个体系的气含率较高,用Euler-Euler双流体模型更加合适[20]。忽略升力、湍流扩散力以及虚拟质量力。Euler-Euler双流体模型的基本控制方程见式(3)和(4):

第相的连续性方程:

第相的动量方程:

关于湍流模型选择,有研究表明标准湍流计算模型计算出来的结果与实际情况较为符合[21]。同时考虑到标准模型计算稳定性好,因此文中湍流模型也采用该模型。标准模型中的系数使用Launder和Spalding的推荐值:μ= 0.09,k= 1.00,z= 1.30,z1= 1.44,z2= 1.92[22]。采用FLUENT自带的标准壁面函数对近壁面进行处理[23]。对于边界条件,气体与液体入口均为速度入口,出口为压力出口,壁面设定为无滑移边界。压力-速度耦合采用SIMPLEC算法。模拟物料为水,其具体参数为密度998.2 kg×m-3,黏度为0.001 Pa·s。模拟采用瞬态计算,时间步长设置为0.005 s。分散相气体采用均一气泡尺寸,由实验观测数据,设置气泡直径为0.02 m。

4 结果与讨论

4.1 流动特性

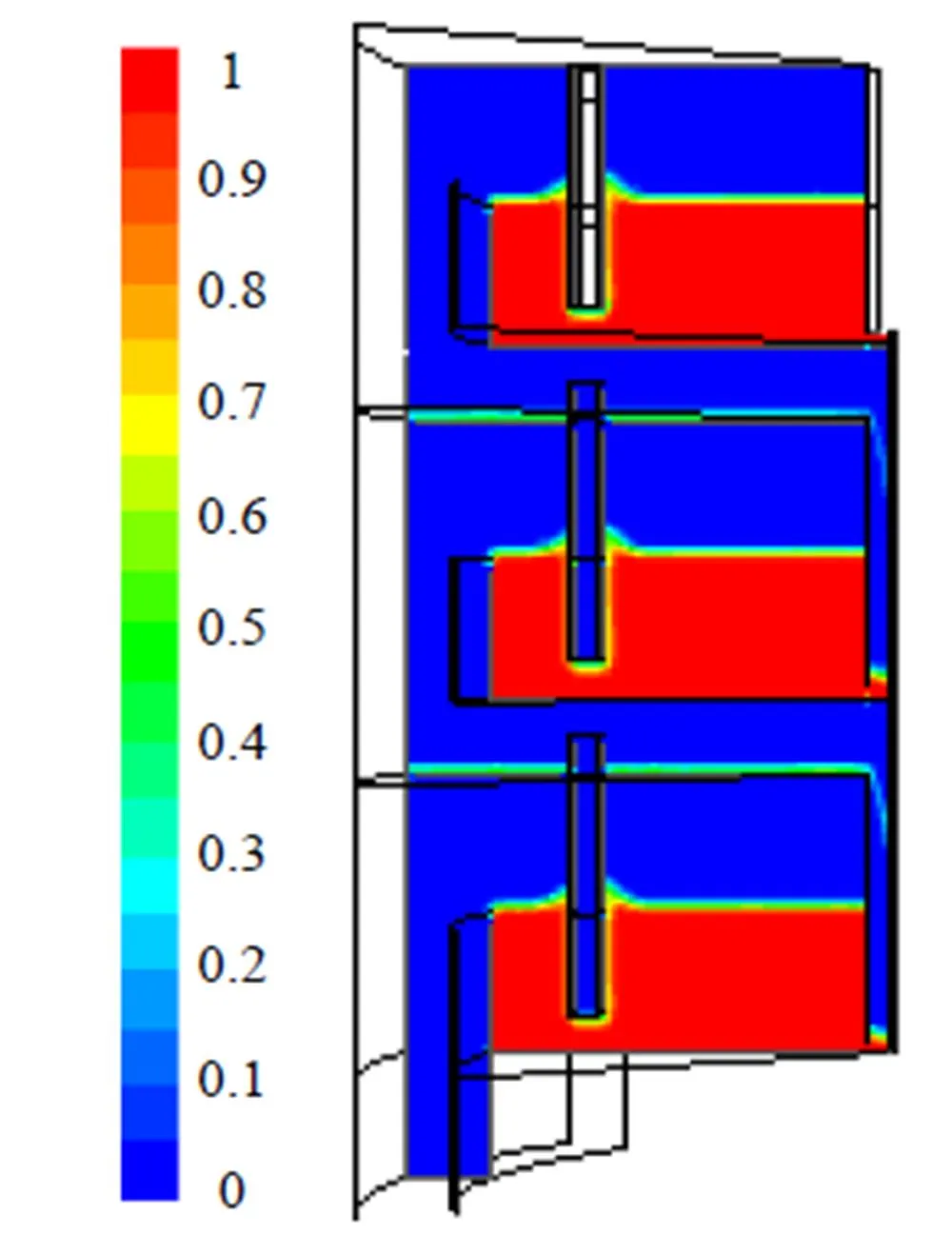

以液相流量l= 40 L×h-1,气相流量g=1 m3×h-1为例,结合图3 CFD模拟结果与冷模实验观察,可以得到反应器中的流动状况:每层塔板上都积蓄了液体,从每层塔板顶部边缘溢流出来的液体通过相邻上下两层塔板的中间层汇集到位于中心处的液体通道流动到下一层塔板内,从而达到相邻塔板的串联。与此同时气体通过伸入到塔板内部气相管道进行鼓泡,搅动塔板内部的液体促进液相混合。继而同塔板边缘溢流出来的液体一样进入两层塔板中间的气液分离空间,进入贯穿到下层塔板内的气体通道进行下一轮鼓泡,最后与液体一同从塔底出口流出,从而完成整个气液并行流动。

图3 液相体积分率云图

从图4塔板内垂直和水平方向液相速度矢量以及流线的剖面图中可以发现,液体在塔板内部空间里存在水平以及竖直方向的循环流动,这是由于相对高速度的气体流动鼓泡所引起的。从图4(a)水平剖面图中可以清楚地看到整个塔板上的液体都有循环流动,不存在流动死区。图4(b)是竖直方向的流线图,可以发现气体管道附近的液体具有较大的速度,这部分液体被气体直接带动至液面再回流至底部形成强烈循环流动,其他液相区域受到此强烈液体循环的诱导,形成了遍布塔板的循环流动区。

图4 塔板内液相速度矢量及流线图

对于高分子缩聚反应,为了保证液体在塔板内有足够的反应停留时间,液体反应物的流量是比较小的,如果没有外部刺激,静态塔板内部的混合很弱,从而影响反应效率。此时适量气体鼓泡操作能够强化塔板内的液体循环混合,保证了液相反应物在塔板内有较高的反应效率。

4.2 平均气含率和塔盘压降

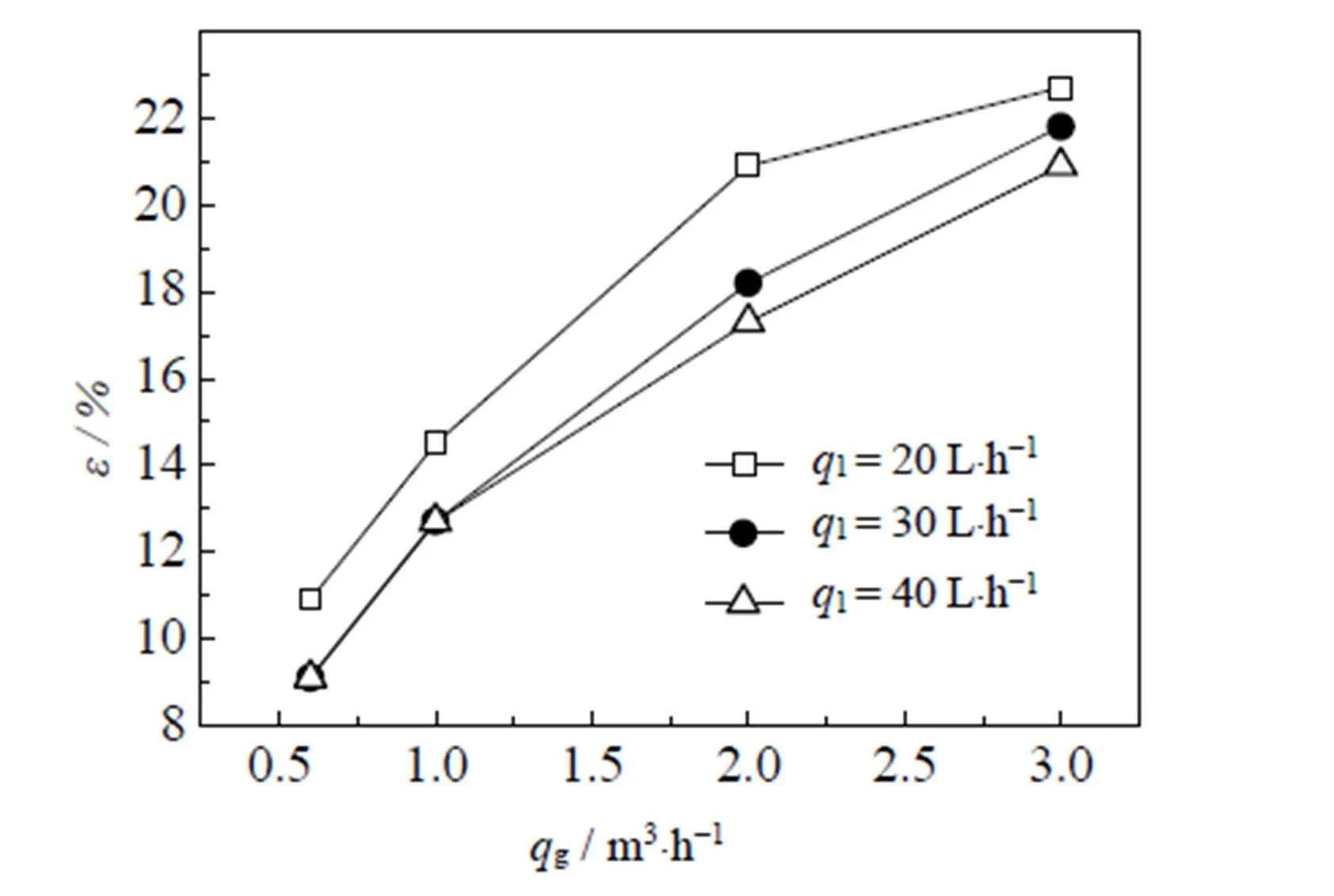

实验测量了不同气液入口条件下塔盘的平均气含率,从图5可以看出随着气体流量的增加,塔盘的平均气含率也随之上升,这反映了气体在塔盘内的鼓泡搅拌也不断增强,对液相的混合效果也会提高。同一气速下,当液速增加时,塔盘平均气含率稍许下降,但增幅不大,这说明气含率对液体流速并不敏感。

图5 通气量对塔板平均气含率的影响

从反应器设计角度出发,为避免出现高通气量时塔板压降急剧上升的不良操作状态,不使用结构复杂的鼓泡管道而采用气体流动阻力损失较小的简单结构气体管道,其干板压降很小。推测测量得到的单层塔板压降主要是气体克服鼓泡出口至液面这段液体层产生的,由此根据气含率数据可以计算得到不同通气量条件下的理论塔板压降。从图6可以看到塔板压降的测量值与理论计算值的变化趋势是一致的,塔盘压降随着通气量的增大而有所下降,但总体保持在200 Pa左右。说明该反应器在不同气速下均能保持稳定的塔板压降。

图6 实验测量与理论计算塔板压降比较

4.3 停留时间分布

图7是不同液速下模拟与实验得到的RTD曲线的对比图,模拟结果与实验结果匹配,但是表1中模拟得到的平均停留时间与实验值略有偏差,这可能是由于示踪剂加入位置不同造成起始时间不同造成的。从表1中还可以看出当气速保持1 m3×h-1不变,液速变化时,平均停留时间也随之变化,但是虚拟级数能始终维持在3.1~3.4左右。不同气速下停留时间分布密度函数的实验结果见图8,从图中可以看出当液速保持30 L×h-1,随着气速上升,停留时间分布曲线整体形状上没有太大差异,但是RTD 曲线的对称性有所减弱,返混程度增强,相对的更倾向于全混流,虚拟级数减小,值见表1。

图7 实验数据与CFD 模拟RTD 结果比较

表1 多釜串联模型参数

①-CALwas obtained by formula (2)

图8 不同气速下的停留时间分布曲线

4.4 液相混合

为进一步探究塔盘内部液相混合状态,验证CFD模拟的准确性,模拟了示踪剂在塔盘内的运动混合情况,并与实验拍摄结果对比。塔盘液相混合实验与停留时间分布测定方法类似,待流动稳定后,于示踪剂加入口注入3 mL罗丹红B溶液示踪,用相机摄录整个混合过程。图9是在液相流量l= 30 L×h-1,气相流量g= 1 m3×h-1的条件下从加入示踪剂开始经过2、6、8、10 s的照片与相应时刻的模拟结果对比。发现示踪剂进入塔盘后,首先跟随液相朝径向运动一定距离,2 s后随着液相循环进入到液相主体,直至6 s到达气体鼓泡管道附近。之后穿过湍动最剧烈的鼓泡区运动到塔盘边缘一共需要10 s左右,塔盘内由于气路强烈湍动带动的液相混合情况良好。其运动轨迹符合图4速度矢量图,并在不同时刻下模拟得到的示踪剂运动位置与拍照得到的基本一致。

图9 混合实验拍照与CFD 模拟结果对比

5 结 论

对于酯化、缩聚等具有长停留时间、可逆、多级数以及对传质要求比较高的反应,由于传统工艺一般采用多个机械搅拌釜串联的形式,能耗高,反应效率低的缺点不可避免。从概念设计与CFD计算的基础出发,构建了一体化的多级气液相并流塔式反应器,适用于反应体系黏度较低的情况,具有能耗低,反应效率高,无动设备,操作弹性大等优点。通过冷模实验与CFD模拟相结合的方法,探究了该反应器的可行性和可控性。结论如下:

(1) 在比较宽泛的气液进口流量变化范围内,反应器内气液并行从塔顶逐级流动到塔釜,流动状态稳定,操作弹性大。

(2) 在正常操作条件下,塔顶空气通过气体管道自上而下于每层塔盘内部鼓泡,各个塔盘由于气体的剧烈鼓泡而达到充分混合,由停留时间分布实验以及模拟计算可以得到由3层塔盘串联而成的反应器整体虚拟级数在3~3.4,如果再串联更多塔盘,能使流动趋向平推流。

(3) 塔盘内液相在气体剧烈的湍动鼓泡作用下形成循环混合,整个塔盘无流动死区,同时在气速变化时也能维持较低塔板压降于0.2 kPa左右。

参考文献:

[1] ZHANG Chen-fang (张成芳). Gas-liquid reaction and reactor (气液反应和反应器) [M]. Beijing (北京): Chemical Industry Press (化学工业出版社), 1985: 134-137.

[2] LI Xi (李希), LI Zhao-qi (李兆奇), GUAN Xiao-ping (管小平),. Progress in hydrodynamics of gas-liquid bubble columns (气液鼓泡塔流体力学研究进展) [J]. Journal of Chemical Engineering of Chinese Universities (高校化学工程学报), 2015, 29(4): 765-779.

[3] Davis B H. Fischer-Tropsch synthesis: overview of reactor development and future potentialities [J]. Topics in Catalysis, 2005, 32(3-4): 143-168.

[4] Behkish A, Men Z, Inga J R,. Mass transfer characteristics in a large-scale slurry bubble column reactor with organic liquid mixtures [J]. Chemical Engineering Science, 2002, 57(16): 3307-3324.

[5] Wang L, Cheng Y, Wang Q,. Progress in the research and development of-xylene liquid phase oxidation process [J]. Frontier of Chemical Engineering China, 2007, 1(3): 317-326.

[6] Wayne S, Alan W. Hydrokinetic optimization of commercial scale slurry bubble column reactor [J]. AIChE Journal, 2012, 58(3): 946-956.

[7] MA Shuang-chen (马双忱), SUN Yun-xue (孙云雪), ZHAO Yi (赵毅),. Experimental and mechanism research on CO2capture from simulating flue gas using ammonia solution (氨水捕集模拟烟气中二氧化碳的实验与理论研究) [J]. Acta Chimica Sinica (化学学报), 2011(12): 1469-1474.

[8] DONG Xiang-jun (董相均). Flue gas desulfurization denitration experiments and theory research of bubble reactor and jet bubble reactor (鼓泡反应器及喷射鼓泡反应器烟气脱硫脱销实验及理论研究) [D]. Tianjin (天津): Tianjin Polytechnic University (天津工业大学), 2012.

[9] ZHAO Ling (赵玲), DAI Yin-chun (戴迎春), ZHU Zhong-nan (朱中南),. Simple analysis of PET polycondensation reactor (PET预缩聚反应器浅析) [J]. Polyester Industry (聚酯工业), 1997(3): 13-16.

[10] ZHAO Ling (赵玲), SHEN Yin-ping (沈瀛坪), ZHU Zhong-nan (朱中南),. Comparing methods of devolatilization of PET polycondensation process-vacuum and charging nitrogen (PET缩聚过程脱挥方式比较—抽真空及通氮气) [J]. Polyester Industry (聚酯工业). 1999(3): 17-20.

[11] ZHANG Shi-min (张师民). Production and application of polyester (聚酯的生产及应用) [M]. Beijing (北京):China Petrochemical Press (中国石化出版社), 1997: 91-125.

[12] ZU Rong-qi (祖荣祺). Introduction of polyester reactor structureoverseas (Part 1) (国外聚酯反应器结构简介(上)) [J].Petrochemical Equipment (石油化工设备), 1992, 13(5): 10-18.

[13] Kamlesh K B, Newark D. Continuous polyester process: US 5434239 [P], 1995-07-18.

[14] Kamlesh K B, Newark D. Polyesters production process: US 5849849 [P], 1998-12-15.

[15] HUANG Zhi-gong (黄志恭). Discussion of DuPont polyester technology (对杜邦聚酯技术的探讨) [J]. Polyester Industry (聚酯工业), 1996(1): 5-8.

[16] Kantarci N, Borak F, Ulgen K O. Bubble column reactors [J]. Process Biochemistry, 2005, 40(7): 2263-2283.

[17] LI Guang (李光), YANG Xiao-gang (杨晓钢), CAI Qing-bai (蔡清白),. Application of CFD simulation for optimization of the multi-pipe gas distributors in a large-scale shallow bubble column (CFD优化大型浅层鼓泡塔管式气体分布器结构) [J]. Sciencepaper Online (中国科技论文在线), 2008(12): 890-896.

[18] CAI Qing-bai (蔡清白), SHEN Chun-yin (沈春银), DAI Gan-ce (戴干策). The mixing time of large diameter shallow bubbling tower (大直径浅层鼓泡塔的混合时间) [J]. Chemical Reaction Engineering and Technology (化学反应工程与工艺), 2009, 25(1): 23-28.

[19] Deckwer W D. Bubble column reactor [M]. Chichester: John Wiley & Sons Inc, 1992: 50-78.

[20] Sokolichin A, Eigenberger G, Lapin A,. Dynamic numerical simulation of gas-liquid two-phase flows Euler/Euler versus Euler/Lagrange [J]. Chemical Engineering Science, 1997, 52(4): 611-626.

[21] Jaear M, Dhatt G. An extended-finite element model [J]. International Journal for Numerical Methods in Fluids, 1992, 14(11): 1325-1345.

[22] Launder B E, Spalding D B. The numerical computation of turbulent flows [J]. Computer Methods in Applied Mechanics Engineering, 1974, 3(2): 269-289.

[23] Wiemann D, Mewes D. Calculation of flow fields in two and three-phase bubble columns considering mass transfer [J]. Chemical Engineering Science, 2005, 60(22): 6085-6093.

Hydrodynamics in a Novel Gas-Liquid Cocurrent Bubble Reactor and its CFD Simulation

LIU Tian-qi, WANG Jia-jun, FENG Lian-fang

(State Key Laboratory of Chemical Engineerimg, College of Chemical and Biological Engineering, Zhejiang University, Hangzhou 310027, China)

A new gas-liquid cocurrent bubble reactor with good liquid mixing in each tray and low axial liquid backmixing was developed for slow reactions and high mass transfer reactions. A computational fluid dynamics method based on a two-fluid model was used to study gas-liquid hydrodynamics, mixing process in liquid phase and residence time distribution in the reactor, which shows consistent results with cold model experiments. The results show that the liquid and gas phases keep steady under cocurrent flow and the tray pressure drop is low (0.2 kPa) under a wide operating range. The residence time distribution results show that the multi-reactor series model numberis between 3 and 3.4.

computational fluid dynamics; bubble column; residence time distribution; hydrodynamics; multiphase flow

1003-9015(2016)05-1088-07

http://www.cnki.net/kcms/detail/33.1141.TQ.20160826.1601.010.html

Q813.11

A

10.3969/j.issn.1003-9015.2016.00.030

2016-01-06;

2016-04-07。网络出版时间:2016-08-26 16:01:50

国家自然科学基金(21276222);化学工程联合国家重点实验室开放课题(SKL-ChE-13D01)。

刘天奇(1992-),男,浙江杭州人,浙江大学硕士生。通讯联系人:王嘉骏,E-mail:jiajunwang@zju.edu.cn