冲裁模典型设计问题的分析

2016-11-18张慧菊

张慧菊

(厦门工学院机械与材料学院机械系,福建 厦门 361000)

冲裁模典型设计问题的分析

张慧菊

(厦门工学院机械与材料学院机械系,福建 厦门 361000)

冲压模具是将板料加工成零件的专用工具。按照工艺性质冲压模具可分为冲裁模(冲孔模、落料模)、成形模(拉深模、弯曲模、翻边模等),按照工序组合方式冲压模具分为简单模、复合模、连续模。其中冲裁模具应用广泛,设计具有典型代表性,因此本文以冲裁模为例对其典型设计问题进行简要介绍与分析。

冲压;模具;冲裁模;典型设计问题

1 冲裁间隙及凸、凹模刃口尺寸的计算要点

冲裁间隙一般是指凸模和凹模刃口横向尺寸差值的一半,也就是冲裁单面间隙,常用c表示。冲裁间隙的大小对冲裁件的断面特征、冲裁件的尺寸精度以及模具寿命影响都很大,因此设计冲压模具时必须采用合理的冲裁间隙。合理间隙值一般是个范围,这个范围的最大值称为最大合理间隙cmax,最小值称为最小合理间隙cmin,考虑到冲压模具在使用过程中的磨损会导致冲裁间隙值变大,因此设计冲裁模具时应采用最小合理间隙值cmin,生产上确定合理间隙值的方法一般有理论法和经验法。

凸模和凹模刃口尺寸的计算随着模具加工方法的不同而不同,本文以凸模和凹模分别加工为例进行介绍其计算要点。首先明确其计算原则:落料件尺寸由凹模尺寸决定,间隙取在凸模上,冲孔时的孔尺寸由凸模尺寸决定,间隙取在凹模上;考虑到磨损,凸凹模间隙取最小合理间隙,落料凹模的基本尺寸取工件尺寸公差范围内的较小尺寸,冲孔凸模的基本尺寸取工件尺寸公差范围内的较大尺寸。冲裁件的尺寸公差应按“入体原则”标注,落料件上偏差为零,下偏差为负,冲孔件下偏差为零,上偏差为负。

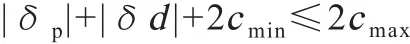

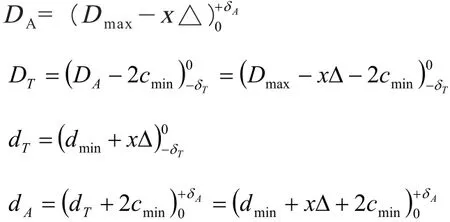

无论是冲孔工序还是落料工序,采用凸模、凹模分别加工来计算模具的刃口尺寸时,凸模、凹模是分别按照图纸标注的尺寸和公差进行加工制造的,冲裁间隙是由凸模、凹模刃口尺寸和公差来保证,因此必须要求满足如下公式,否则会超出间隙范围,影响模具寿命。

设落料工件的尺寸为D ,根据计算原则落料时以凹模为设计基准,首先确定落料凹模尺寸,使凹模的基本尺寸接近或等于工件轮廓的最小极限尺寸,然后将凹模尺寸减去最小合理间隙值即得到落料凸模尺寸;设冲孔尺寸为d ,根据计算原则冲孔时以凸模为设计基准,首先确定冲孔凸模尺寸,使凸模的基本尺寸接近或等于工件孔的最大极限尺寸,将凸模尺寸加上最小合理间隙值即得到冲孔凸模尺寸。计算过程及公式如下:

式中:

DT——落料凸模基本尺寸,mm;

DA——落料凹模基本尺寸,mm;

dT——冲孔凸模基本尺寸,mm;

dA——冲孔凹模基本尺寸,mm;

Dmax——落料件孔的最大极限尺寸,mm;

dmin——冲孔件孔的最小极限尺寸,mm;

Δ——制件公差,mm;

cmin——凸模、凹模最小初始双面间隙,mm;

δT——凸模下偏差,可按IT6选用,mm;

δA——凹模上偏差,可按IT7选用,mm;

X——磨损系数。其值在0.5~1之间,根据工件制造精度进行选取。

2 冲裁工艺方案的确定

冲裁工艺方案可分为单工序冲裁、复合冲裁和连续冲裁,单工序冲裁是压力机一次冲程中,在模具的一个工位上完成一个工序的工艺方案,复合冲裁是压力机一次冲程中,在模具的同一个工位上完成两道或者两道以上的工艺方案,连续冲裁也叫级进冲裁,是指压力机一次冲程中,将冲裁件的冲压工序排列成一定的顺序,在不同的工位上分别完成工件所要求的工序的工艺方案。

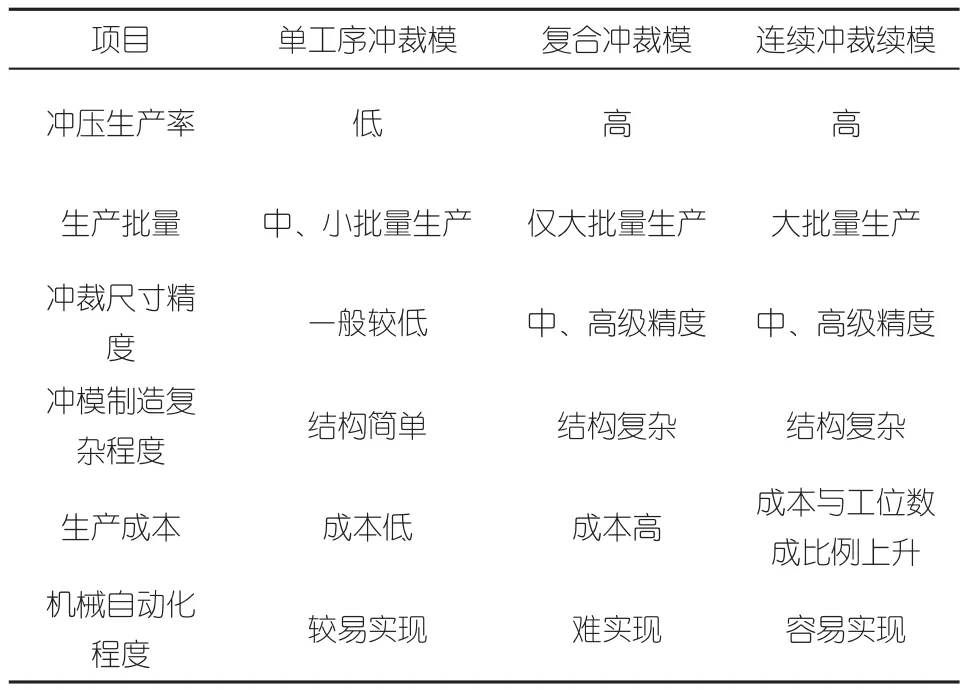

冲裁工序的确定及组合设计主要受到生产批量、工件尺寸精度等级、工件尺寸、形状复杂程度、成本和安全性等方面的影响,不同的要求将采取不同的工序组合与工艺方案,单工序冲裁、复合冲裁和连续裁续模的特点比较如下表1。其次,冲裁顺序也有一定的安排原则,比如连续冲裁一般是先冲孔再落料,冲出的孔可以为后续工作起到定位的作用,而复合冲裁一般是先落料再冲孔,有多个孔时,先冲大孔再冲小孔。

表1 单工序冲裁、复合冲裁和连续裁续模的特点比较

3 冲裁模的结构设计

冲裁凸模有整体式和镶拼式两大类。凸模设计时注意凸模尺寸确定、凸模材料选择、凸模承载能力和失稳弯曲校核等方面的设计。除此之外,凸模的固定方式也是重中之重,对于比较大的凸模可以用销钉和螺钉固定,中小型的凸模多用台肩、吊装的方式固定,当然也可以用浇注粘结的方法固定特别小的凸模,用快换凸模的方式固定冲小孔导致易损的大型凸模。

冲裁凹模分为直筒式和锥筒式两大类。直筒式凹模制造方便,刃口强度高,刃口尺寸磨损后工作部分尺寸不变,因此适合尺寸精度要求高的或者形状特别复杂的精密冲裁件。锥筒式凹模内部不会聚集材料,侧壁磨损小,但是刃口强度小,刃口磨损后刃口径向尺寸略有增大,会影响冲裁件的尺寸精度,因此冲裁凹模类型的选择视情况而定。

凹模的外形一般有圆形和矩形两大类,无论什么形状凹模的外形尺寸应该有足够的强度、刚度和修磨量。其大小一般由坯料的厚度和冲裁件的最大外形尺寸决定。

凹模厚度 H=Kb

其中,b为冲裁件的最大外形尺寸,K为板料厚度的影响因素)。

凹模壁厚=(1.5~2)H

凹模的固定一般也是采用螺钉或销钉,螺钉、销钉的数量、规格及位置很据凹模的大小在标准的典型组合中查出。

在卸料的零件设计中,卸料零件的目的是将冲裁后卡在凸模或者凸凹模上的冲裁件或废料卸掉,保证冲裁的持续进行,常用的卸料方式有刚性卸料和弹性卸料。刚性卸料采用的是固定卸料板结构,常用于材料硬度较高,尺寸较厚且尺寸精度要求不是很高的冲裁件的卸料,而弹性卸料板有卸料和压料的双重作用,主要用于冲裁料厚1.5 mm以下的板料,冲裁件的表面平整度较高。

除此之外,模架、导向零件、挡料零件的设计也非常重要,模架是一套模具中的骨架,一般由上下模座和导向零件组成,其设计也是非常重要的,导向零件有滑动式和滚动式导柱导套之分,一般而言模架的选用可以根据凹模周界尺寸从标准手册中选取。

4 小结

冲裁是利用冲裁模使板料沿着一定的轮廓线产生分离的一种冲压工序,可分为普通冲裁和精密冲裁,通常所说的冲裁也就是本文中指的冲裁是普通冲裁,主要包括落料、冲孔、切口、修编、剖切等基本工序,对应的模具是冲裁模,冲裁模的设计在板料冲压模具的设计中具有典型的代表性,对其进行分析与研究有着非常重要的实践意义。

(P-01)

Analysis of typical blanking die design issue

TG385.2

1009-797X(2016)10-0060-02

B

10.13520/j.cnki.rpte.2016.10.023

张慧菊(1987-),女,硕士研究生,毕业于东北大学,研究方向为材料加工工程、模具设计、车辆工程。

2016-04-05