圆盘三抽芯注塑模结构研究

2016-11-18严金荣

严金荣

(广东省机械高级技工学校,广东 广州 510450)

圆盘三抽芯注塑模结构研究

严金荣

(广东省机械高级技工学校,广东 广州 510450)

本单位接到的制品为ABS圆盘三抽芯注射模设计,由于其360。内抽芯结构比较特殊,我利用UG来完成制品模3D模型,利用CAD/UG来完成其装配图和零件图。

塑料;注射模;UG;CAD

塑料件在如今日常生活中及现代工业出产范畴中占有很重要的位置。选用模具成型的技术替代传统的切削加工技术,能够进步出产功率,确保零件质量,节省资料,下降出产成本,然后获得很高的出产功率。因而,在机电、外表、化工、汽车和航天航空等范畴,塑料已成为金属的良好代用资料并得到了广泛的使用,呈现了金属资料塑料化的趋势。

1 塑件成型工艺性分析

(1)设计简介。本次某电器外壳圆盘模具设计课题源于生产实际,不同于一般的理论性设计,详细地叙述了模具成型结构包括结构形式,流道浇口设计,斜顶内抽芯等的设计,模具整体结构较为复杂,由不规则曲面构成,壳内有多处定位和固定加强结构,不能用一般的常规上下模结构形式就能达到要求。而零件图的绘制在UG软件中也较难画出。所以本次设计的结构较为特殊,比较有代表意义。

(2)塑件(某圆盘三抽芯)分析。塑件的生产批量——中等批量。

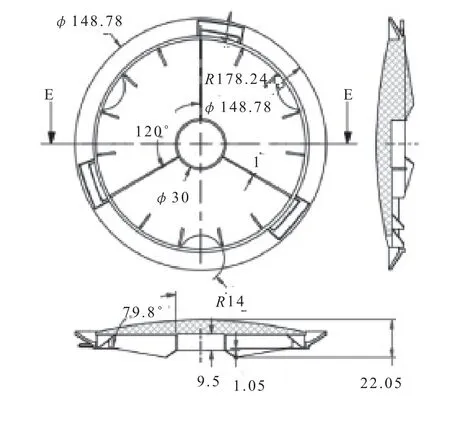

(3)零件结构特征、塑料的性能、技术要求及结构工艺性的分析。塑料制品形状如图1。

2 模具的设计

2.1拟定模具结构形式

该圆盘零件,形状较为复杂,内面有三处内扣结构,且零件尺寸较小,考虑到经济性故选用一模一腔法。

若采用方案一动定模腔均可采用慢走丝电火花加工工艺加工成型,且加工精度较高。分模后后塑件留在动模内,由于塑件整体在动模和定模内分模内插入型芯来实现,而且结构简单可靠。

一般来说,分型面的最佳选择位置是塑料熔体在模具内的最大投影位置,经过分析结构可以得到下午分型面位置,本次外壳设计为点浇口,应该用三版模式结构,设置双分型面。

图1 塑料制品形状图

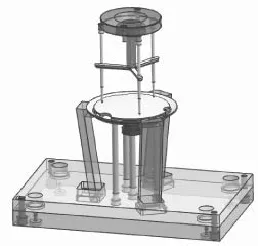

图2 分型面结构图

根据以上分析,我们可以得到如图2方案。

根据UG的自动测算体积功能可求得该塑件的体积为:V1=94.13 cm3,其中估算浇注系统凝料体积为:Vj=0.6V1=0.6×94.13=56.48 cm3,故有一次注射所需的塑料总体积为:V=V1+Vj=94.13+56.48=150.61 cm3

查手册得聚丙烯PP的密度为:P=0.90 g/cm3

塑件的质量为:M1=PV1=0.90×94.13=84.72 g

浇注系统凝料质量为:M=V=0.9×56.48=50.83 g

塑件和浇注系统凝料总质量为:

M=M1+M2=84.72+50.83=135.55 g

根据一次所需要的注射量为v=150.61 cm3,初步选取螺杆式注塑成型机XS-ZY-500。最终确定注射机型号为XS-ZY 500/350。

熔融状态下的液体塑料通过注塑机喷嘴通向模具型腔的流动通道我们称之为模具的浇注系统,他的作用是通畅的引导塑料熔体快速饱满地充满型腔各处,从而获得拥有高质量外观的电器外壳产品。

主流道长度通常按模具前模的厚度来考虑,以减小充模时的压力降和减小物料损耗为原则,主流道长度一般认为越短越好,对于中小型注塑模具,其总长最好控制在50 mm以内,通过查阅资料可知,模具的分流道的截面比较常见的有:圆形、梯形、六角形和U字型等。各种截面的效率为:圆形0.25D,正方形0.25D,六角形0.217D,U字型0.153D,梯形0.195D,D为截面大端宽度。圆形或六角形分流道常用与模具分型面为平面的时候,而当分型面不是平面时,一般选用梯形或圆形流道。良好的压力传递和保持理想的填充状态是设计分流道的最终目的,使塑料熔体尽快地流经分流道充满型腔,并且流动过程中压力损失和热量损失尽可能小,能将塑料熔体均衡地分配到各个型腔。而分流道本设计采用矩形截面。

根据设计的一模一腔布局我们看出,本次设计的浇口采用直浇口方案,分三点同时进胶,这样处理能有效减少注塑的压力与热量损失,该浇口注塑压力和热量损失最少,具有很好的成型性,补缩效果很好。

根据模具尺寸,得到型芯型腔尺寸,从而最终确定本设计选用的模架为FCI3335模架,模架的安装高度365 mm。设计采用UG的中自动导入标准模架,选用的导柱、导套也相应采用标准值。模具结构的具体形式如图2。

2.2排气系统的设计

由于圆盘外壳比较复杂,所产生的分型面与模具的接触面比较多,所以分型面的间隙也比较多,也就可以利用其间隙进行排气。另外模具的侧抽芯组织也能够排气,所以能够不必要再设计规划排气槽。

2.3斜推杆内抽芯的设计

当塑料产品具有与开模方向不一样的侧孔或者内扣或者凹陷时,通常都必须将成型侧孔或侧凹穴的零件做成可动的组织,当然除了很少状况能够强行脱模外。在塑件脱模前,先将其抽出,然后再从型腔中和型芯上脱出塑件。完结侧向活动型芯抽出和复位的组织就叫侧向抽芯组织。由于该圆盘为内扣内抽芯,故采用斜顶抽芯机构。

根据塑件的特点、分型面的选择,侧向型芯或侧向成型模腔从成型方位到不妨碍塑件的脱落推出方位所移动的间隔称为抽芯距,用s表明,为了安全起见,内抽芯间隔一般比塑件上的侧孔、侧凹的深度或侧向凸台的高度大2~3 mm,本规划中圆盘外壳内向抽芯的是塑件内部上的3边内扣,深度为3 mm,所以能够取内抽芯距s为5 mm。

2.4模具的材料

本模具根据其结构、加工工艺性和使用条件选择材料如下:

CrWMn用于形状复杂,要求热处理变形小的型腔,型芯;

45钢具有切削加工性能好,调制后有较高的强度和韧性,例如:定动模板固定板,顶杆固定板,顶杆垫板、支撑板。

T8A、T10A具有可淬性高,但淬透性差,淬火变形大,需进行磨削加工,用于制造耐磨性结构零件。例如:导杆、顶杆、斜导柱、导套。

2.5模具的整体结构图

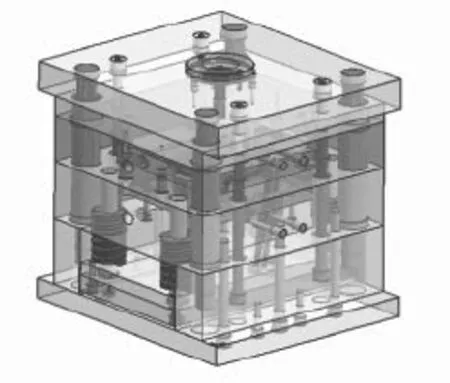

模具的整体结构图如图3所示。

图3 模具整体结构图

3 总结

该模具的凹模采用整体式型腔,结构简单、合理,改善了模具加工的工艺性,降低了模具的生产成本。为了解决内部三卡扣内抽芯问题,本次设计了3处斜顶结构,保证了本次产品的平稳出模,该模具总体结构设计合理,型腔、型芯采用组合式,降低了模具的制造成本。成型的壳体塑件质量合格稳定,使塑件质量符合设计和使用要求。

[1] 梅尔·库兹(MYER KUTZ). 材料选用手册[M]. 化学工业出版社,2005.

[2] 方昆凡. 工程材料手册·非金属材料卷[M]. 北京出版社, 2002.

[3] 朱龙根. 简明机械零件设计手册[M]. 机械工业出版社, 1997.

[4] 叶久新,王群. 塑料制品成型与模具设计[M]. 湖南科学技术出版社, 2005.

[5] 赵昌盛. 实用模具材料应用手册[M]. 机械工业出版社, 2005.

(P-01)

Structure of three-core pulling disc injection mold

TQ320.52

1009-797X(2016)10-0014-03

A

10.13520/j.cnki.rpte.2016.10.003

严金荣(1988-),男,大专,研究方向为模具设计与制造。

2016-03-28