声眼检测技术在管道检测中的应用

2016-11-18沈继东张延兵

沈继东 张延兵

(江苏省特种设备安全监督检验研究院南通分院 南通 226011)

声眼检测技术在管道检测中的应用

沈继东 张延兵

(江苏省特种设备安全监督检验研究院南通分院 南通 226011)

声眼是一项用于探测管道内部凹陷及材料特性的非穿插式检测技术,通过向管内发射脉冲信号并分析由内径缺陷引发的反射波进行检测。本文将从其工作原理、检测灵敏度、技术特点等方面进行综合分析。

声眼 管道 检测

在压力管道的定期检验中,常用的无损检测手段主要有超声、射线、磁粉、渗透等方法,由于有成熟的国家标准,因此得到了广泛的应用。但是在一些特殊领域的管道,这些检测方法就存在一定的使用局限性。例如换热器换热管束、锅炉水冷壁管、省煤器管、冷凝管等,由于这些管道往往密集排布、数量庞大、缺少必要的检测作业空间,且有时还存在很多的U型转弯,传统的无损检测方法其检测效率往往大大折扣,这就需要引入一些新的检测技术。

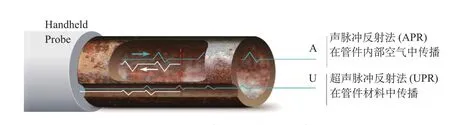

声眼是近几年新兴起的一项无损检测技术,其通过在管道端部加装一个脉冲激发传感器,同时实现两种脉冲信号的激发和回收:声脉冲(APR)和超声脉冲(UPR),信号分别在管道内部的空气和管道母材中传播,达到同时检测管道内部堵塞及管道本体缺陷的目的,此种检测方法相较于其他无损检测技术,在端部敞开式管道的缺陷排查中具有广泛的应用前景。

1 工作原理

1.1 声脉冲(APR)原理

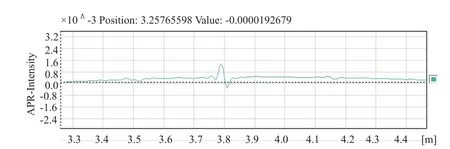

通过脉冲信号激发装置产生的声脉冲信号会沿管道内部的空气进行传播,如果遇到管道横截面的不连续,如堵塞或异物附着,就会产生反射波和透射波,然后脉冲信号接收器进行接收和测量,从而完成缺陷的定位与测量。

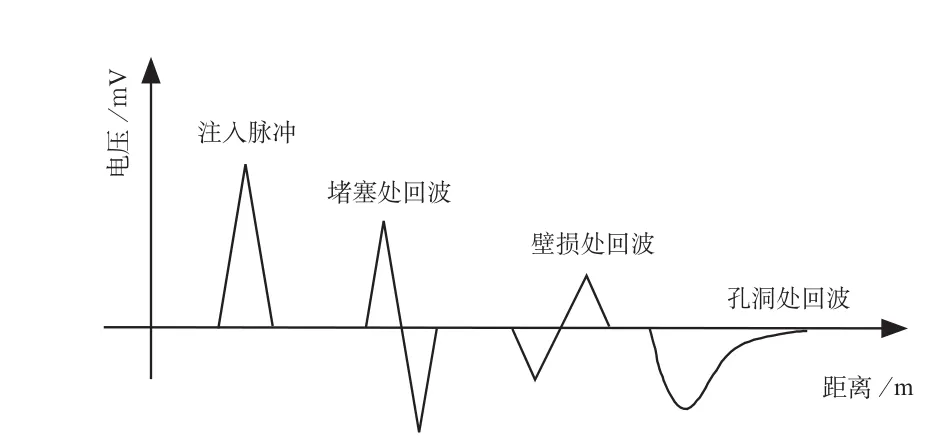

检测过程中,对于管道截面的不连续,其特征往往决定了脉冲反射波的振幅和形式:横截面减少会产生正弦回波(如堵塞);横截面增加(如腐蚀)会产生余弦回波;穿孔会产生一个更复杂的图形,其形状受穿孔大小及流出管外的声脉冲信号能量大小的影响。在实际检测中,管道内部的不连续的即使同时存在,也不会影响其附近波的波形的继续传播,一般情况下由于脉冲信号在传播途中会产生衰减,脉冲信号接收器接收到的回波往往经过二次放大。图1列出了几种典型缺陷的声脉冲反射信号原理图。

图1 管道不连续引发脉冲反射波

在不连续处,原始脉冲的部分声能被反射回来,部分继续沿管子传播,接下来的不连续将再次引起反射。因此,正确分析管的内部情况就需要对传声器接收到的回波进行合理的阐释。由于声眼是利用回波返回的时间计算管道截面不连续的准确位置,再结合具体的反射信号图形分析管道内部不连续缺陷的性质,再加上实际操作中,反射脉冲的形状还会受换能器性能的限制,因此实际检测得到的反射波图形会比图1的原理图复杂。

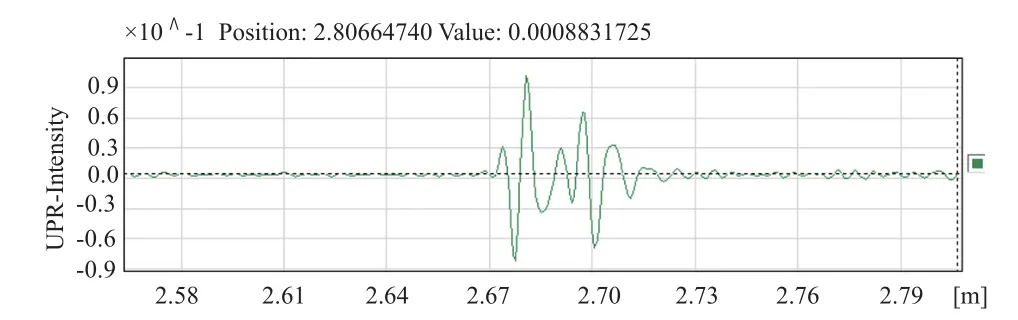

1.2 超声脉冲(UPR)原理

通过脉冲信号激发装置产生一束超声脉冲信号,充斥整个管道圆周方向和整个管壁厚度,向远处传播,信号传输过程中遇到缺陷时,缺陷在径向截面上有一定的面积,会在缺陷处返回一定比例的反射波,因此可由同一探头阵列检出返回信号来发现和判断缺陷的大小。管壁厚度中的任何变化,无论内壁或外壁,都会产生反射信号,被探头阵列接收到,因此可以检出管子内外壁由腐蚀或侵蚀引起的金属缺损(缺陷),根据缺陷产生的附加波型转换信号,可以把金属缺损与管子外形特征(如焊缝轮廓等)识别开来。

图2 APR与UPR传播示意图

超声脉冲信号从本质上讲其机理为超声导波,只是它的脉冲信号产生是由管道内壁的信号激发装置产生(一般为压电传感器),这与传统的超声导波从外部产生导波激励信号有所不同,这是由其针对的检测对象实际特点决定的。另一方面,由于其检测的管道距离相对较短,对检测精度要求更高,这就是使得超声脉冲的检测频率更高,一般采用高频导波信号(50~500kHz),且往往根据检测对象的不同选择不同的频率范围,实现宽频带扫描检测。超声脉冲信号主要有三种波型模式:纵向模式(L模式)、扭转模式(T模式)和弯曲模式(F模式),其对管道的各种缺陷特征有着不同的检测灵敏度,因此在实际检测中一般采用多模式(多探头模块)检测,即同时进行例如纵向波和扭转波操作,可以收集到被检测管道更全面的信息而不致发生漏检。

2 声脉冲(APR)和超声脉冲(UPR)对缺陷的灵敏度

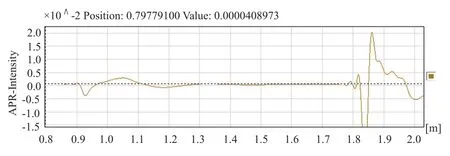

2.1 壁损

对APR来说,壁损表现为横截面的局部增加,然而采用UPR,则表现为管壁自身的截面减少。因此,利用APR技术,内径壁损将表现为负脉冲伴随正脉冲(见图1),而UPR的极性则正好相反[1]。更重要的是,UPR的反射振幅相对更大,这主要是因为管壁的横截面(UPR波的传播介质)远小于管子包围的空气横截面(APR波的传播介质)。例如,一个典型的壁损,直径1″壁厚2mm的管子,存在一个直径5mm、点蚀50%的壁损缺陷(见图3):点蚀最宽处,造成管壁截面降低6.5%(UPR检测),而引起的管内空气横截面增加仅为1.2%(APR检测)。因此,虽然两种技术基本检测方法相似,但峰值极性相反,UPR比APR对壁损的灵敏度更高。此外,UPR可检测外径缺陷,但UPR本身无法对内外径缺陷进行区分,如果同时参考APR和UPR的检测结果,就可以区分。

2.2 堵塞

堵塞会引起横截面的减少,APR的信号特征为正脉冲连负脉冲,并且,几乎不受堵塞物材质的影响(氧化皮、碎片、污泥或淤积的水)。这是因为所有这些物质的电阻抗特性都比空气的大的多。然而,在UPR中,堵塞程度依赖于堵塞物与管壁的紧密度以及与管壁电阻抗特性的相对大小。一般来说,紧密依附在管壁的堵塞将引起管壁横截面的增加,表现为负脉冲连正脉冲。因此UPR在检测堵塞的程度方面可靠性不高,但APR在堵塞的检测上非常精确。

2.3 穿孔

对UPR来说,穿孔与极端壁损从机理上很相似,因此UPR相对APR有更高的检测灵敏度。但由于穿孔和极端深度点蚀在厚度方面差别极小,检测时即使对深度的一个微小的偏差都会将穿孔误判为深度点蚀。从上述壁损缺陷的分析上可以看出,APR在对穿孔和壁损信号的反映上是有本质上的区别(见图1),因此在脉冲反射检测仪中,APR则常被用来进行点蚀和穿孔的性质区分。

2.4 裂纹

细小裂纹引起的是管壁的不连续,因此只能被UPR检测出,产生的回波受裂纹方向的影响。举一个极端的例子,如圆周性裂纹将引起径向管壁截面的大幅减小,轴向裂纹将引起轴向管壁截面的小幅减小。UPR可同时检测这两种缺陷,主要利用反射脉冲信号的峰高、内峰距离、传播时间等技术参数实现对该类型的缺陷的判断。

3 检测案例

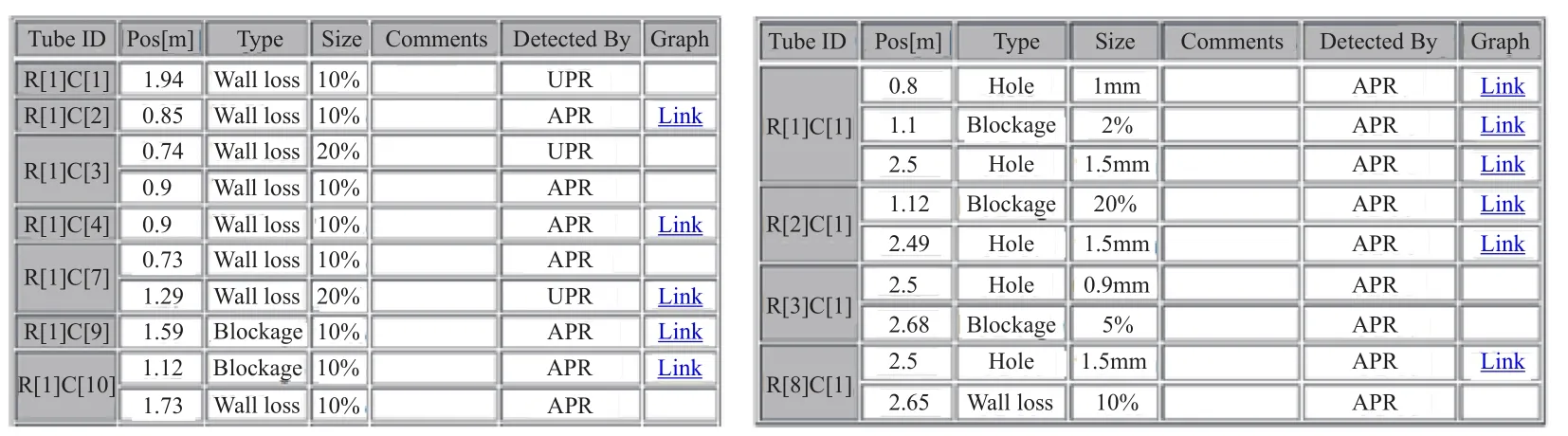

选择2台已经停用(管束有多根管道穿孔泄漏)的换热器对其管束进行脉冲反射法检测,通过对已知缺陷的复验,检验该技术的可靠性,型号DX5000A-R,管子内径34″,材质碳钢管,壁厚0.083″,1.2m长。分别选用两种脉冲信号进行检测,检测现场见图3,检测结果见图4。

图3 检测现场

图4 检测结果(1号换热器和2号换热器)

图5 附着物堵塞缺陷

图6 腐蚀缺陷

目前国内最常用的换热器设备检测方式为:停产清洗、充水、打压,通过观察液体是否泄漏进而衡量换热器管束是否有泄漏发生。这种方式有两个弊端:首先停产打压需要很多的工序,也耗费大量的成本;其次是它只对管束漏不漏进行检测,即使管束还有微量剩余壁厚,还未出现泄漏,这种检测方法就无法有效发现,就有可能导致检测完成后在很短的时间内,又出现了泄漏。因此企业迫切需要一种新的检测技术可以实现换热器管束缺陷的定量检测。

图7 穿孔缺陷

现有的无损检测技术能够应用在换热器管束检测上的主要有内窥镜和涡流检测两种。其中内窥镜由于是肉眼观看,缺陷无法定量,且受内窥镜探测距离的影响,因此效果并不理想。涡流检测技术同样由于受限于探测距离,因为换热器管束有五六米或者十几米都是很正常的,而涡流检测同样需要将传感器塞入管束里,因此检测距离一般不超过2~3m且管道不能有弯头[2-4],这些因素都限制了其在换热器设备上的检测范围。

从上面的分析可以看出,声眼检测是超声脉冲加声脉冲叠加的检测技术,在管道端部插入一个脉冲激发和接收(为同一装置)装置,即可一次性完成整根管道缺陷的定位、定性和定量,探测距离可以有几十米,且基本不受弯头影响,其检测效率和检测适用性较其他检测手段有着显著的技术优势。

在对这2台换热器的检测中,实现了已知穿孔缺陷100%的检出率,而且对管束内部的其他腐蚀和堵塞缺陷也进行了有效的排查,通过这些检测数据,结合设备的使用周期即可为该换热器的使用寿命预测提供科学的数据支撑。

4 结论

从工作原理上分析,声眼检测是整合了声波检测和导波检测两种成熟的检测技术。其技术应该是可靠的,这一点在大量的工程检验中已经得到了验证,但其还有一定的使用局限性,其适应的检测范围相对于传统的无损检测方法还相对狭小,主要包含两个方面:

1)由于此种技术的脉冲信号是由贴合在管道内壁的传感器阵列激发产生,因此在检测过程中,被检管道必须是开口的管道,这就限制了在常规工业管道上的应用[5]。

2)其作为一种新型检测方法,在国内还没有相应的国家标准予以支持,因此也制约了其在常规设备检验中的推广。

但声眼检测作为一种专用的管道检测方法,还是有其非常显著的技术优势,尤其在换热器换热管束、锅炉水冷壁管、省煤器管、冷凝管等管道的检验中有着非常广泛的应用前景。

[1] Amir N,Shimony U,Rosenhouse G.A Discrete Model for Tubular Acoustic Systems with Varying Cross Section--The Direct and Inverse Problems.Part 1:Theroy[M]. Acustica 81,1995:450-462

[2] Amir N,Shimony U,Rosenhouse G.A Discrete Model for Tubular Acoustic Systems with Varying Cross Section--The Direct and Inverse Problems. Part 2:Experiments[M].Acustica 81,1995:453-474.

[3] Chilekwa V,Sharp D B and Hill T J W. Leak Detection in Musical Wind Instruments Using Acoustic Pulse Reflectometry[A]. Proceedings of the Stockholm Music Acoustic Conference[C]. Stockholm, 2003.

[4] Amir N,Shimony U,Rosenhouse G.Losses in Tubular Acoustic Systems--Theory and Experiment in the Samples Time and Frequency Domains[J].Acoustica 182,1996:1-8.

[5] 倪进飞,刘红文,童亮,等.声脉冲管道检漏在电站检测中的应用[J].江西电力,2004,28(1):43-44+48.

对于上述封头示例,其名义厚度的输入值为δnh=8.5+0.3=8.8mm,软件计算得到的封头有效厚度才是6.5mm。这样才能反映出封头有效厚度的真实值,设计计算才能满足安全要求。

5 结论

为保证压力容器的运行安全,压力容器封头的最大允许工作压力、开孔补强与卧式容器封头应力计算,应采用设计所需的最小成形厚度减去腐蚀裕量作为封头的有效厚度。

压力容器成品封头实测的最小厚度不得小于设计所需的最小成形厚度。

参考文献

[1] GB 150—2011 钢制压力容器[S].

[2] GB/T 25198—2010 压力容器封头[S].

The Application of Acoustic Eye Technology in Pipeline Testing

Shen Jidong Zhang Yanbing

(Special Equipment Safety Supervision Inspection Institute of Jiangsu Province Nantong 226011)

As a kind of non-insert testing technology, the Acoustic Eye testing method has been always used in pipeline internal detection testing and material properties testing. This article focuses on analysis of the defect pulse refection signal working principle, sensitivity, technical characteristics, etc.

Acoustic Eye Pipeline Testing

X933.4

B

1673-257X(2016)10-0037-04

10.3969/j.issn.1673-257X.2016.10.009

沈继东(1964 ~),男,本科,副院长,高级工程师,从事承压类特种设备检验及相关技术研究工作。

2016-05-06)