长输管道设备完整性管理信息系统建设及应用

2016-11-18郁斌

郁 斌

(中国石化销售有限公司华中分公司区域抢维修中心 武汉 410005)

长输管道设备完整性管理信息系统建设及应用

郁 斌

(中国石化销售有限公司华中分公司区域抢维修中心 武汉 410005)

设备完整性管理是管道完整性管理体系的重要组成部分。长输管道管理企业的设备管理存在点多、线长、面广的特点,传统的设备管理模式已不能满足企业快速发展的需要。针对中国石化销售有限公司华中分公司某输油处的实际情况,提出了基于B/S应用模式、.Net软件架构的解决方案,构建了长输管道设备完整性管理信息系统,实现了管道设备的统计报表、基础信息、检维修、预防性维修、备品配件及设备全生命周期的管理,取得了良好的应用效果。

长输管道 设备完整性 管理信息系统 应用

长输管道被誉为国民经济的动脉,随着我国能源需求的不断增长,长输管道迅速发展,管线增长、站场增多,管道运营过程的自动化程度越来越高,设备的种类的和数量也越来越多,传统的设备管理模式在实际工作中的问题和不足逐渐凸显[1,2]。设备完整性管理作为管道完整性管理体系的重要组成部分,是指采取技术改进措施和规范设备管理相结合的方式来保证整个系统中所有设备运行状态的完好性[3]。在设备完整性管理理念的基础上,利用计算机和网络信息技术构建设备完整性管理信息化系统,对于提高企业管理水平,降低运营成本,保证设备长周期安全运行具有重要作用[4,5]。

1 传统长输管道设备管理状况

长输管道具有工艺操作连续性强、作业地域分散、介质危险性大等特点,对长输管道管理企业来说,长输管道运营管理的核心是“安全和经济”[6],为了确保长输管道的安全运行和高效管理,提高设备管理工作水平势在必行[7]。近年来,在企业信息化的推动下,国内外企业的设备管理工作水平都已经有了较大的提升,但仍缺乏系统管理的思想,存在如下问题和不足。

1.1 局限于手工卡片式管理

采用手工卡片式的设备管理方法,这种传统的工作模式受人为因素影响较大,且存在设备信息采集和反馈较慢、容易失真等缺点。导致对设备各项数据的收集、分析不准确,进而影响设备管理和检维修工作的顺利开展。

1.2 作业流程审批效率低

设备的检维修作业需要协调多个部门进行确认和审批,依靠传真、电话等方式传递检维修作业票,不仅流程繁琐、工作效率低,也会导致作业票的信息难以完整收集,检维修作业记录存档不及时、查询不便等问题。

1.3 设备风险预防基础薄弱

设备管理流程的各种信息主要依靠手工记录和传递,易导致设备管理信息与实际不符,不能及时掌握和分析设备运行过程中的各种状态信息,将会影响对设备进行风险评估、危害识别以及预防性检维修工作的决策。

1.4 没有统一的信息管理平台

长输管道设备的种类和数量繁多,不同设备的检维修要求和周期各不相同,没有统一的设备管理信息化平台很难及时、准确地对每台设备实施检维修作业,容易导致过期维护或维修漏项等问题。

1.5 设备全生命周期缺乏监控

对设备选购、安装、调试、使用、维修、改造、更新、报废等各流程的信息收集统计不全面、不系统,缺乏对每台设备全生命周期的监控管理。

为了推动设备精细化管理,提高设备利用率,降低运营成本。针对上述问题,按照管道完整性管理体系建设理念和信息化平台系统框架的要求,运用现代设备管理理论、方法和信息技术,结合中石化华中分公司某输油处长输管道设备管理的工作经验和教训以及石化系统内其他单位的设备管理理念,笔者于2011年1月至6月,在充分征求各岗位人员设备管理业务需求并加以整理、分析、提炼后,自行设计、开发了一套适用于长输管道设备的完整性管理信息系统(Management Information System, 简称MIS)。

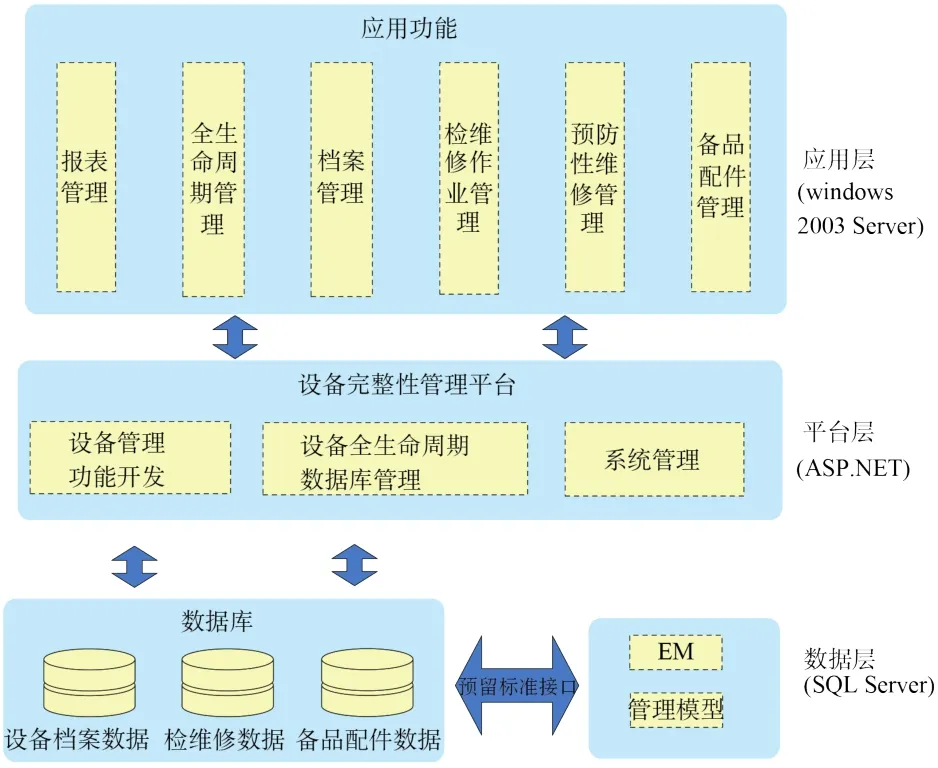

2 MIS体系架构

本系统采用应用层、平台层、数据层三层体系结构,如图1所示。服务器操作系统为Windows 2003 Server,系统采用B/S应用模式和.Net软件架构,通过IIS6.0的Web服务向最终用户发布数据信息。

图1 MIS体系架构

3 MIS主要功能

在已有的长输管道设备管理经验的基础上,利用网络信息技术的优势,长输管道设备完整性管理信息系统主要能够实现如下功能:

3.1 设备报表管理

根据设备完整性管理的要求,统计分析设备运行过程中产生的数据。实现对输油处级、库站级所管辖设备的维修记录、故障情况、设备完好率、计划维修执行率等信息进行查询统计并生成报表的功能。

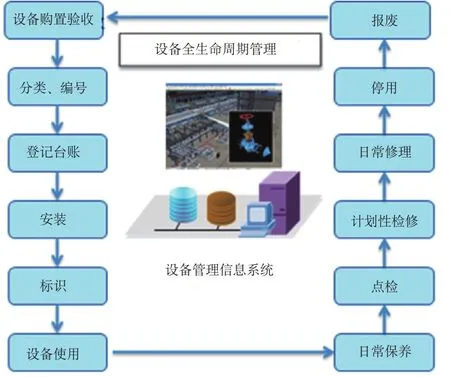

3.2 设备全生命周期管理

实现设备全生命周期的管理,具体内容如图2所示。从购置验收后在设备完整性管理信息系统建立档案开始,对每台设备全生命周期的状态进行实时监控和记录,包括设备运行状况、各零部件技术状态、设备故障情况及检维修实施效果等。

图2 设备全生命周期管理

3.3 设备档案管理

按照“一台一档”的设备管理理念,提供设备档案、台账的建立和维护功能。设备档案包括:设备的基础信息及技术文档,附属设备、备件及其技术参数,使用年限、管理责任人和分布情况等,系统界面如图3所示。系统可以同时查看设备的静态信息和动态信息,并提供按编码规则进行设备分类的功能。

图3 设备基础档案

3.4 设备检维修作业管理

实现了检维修作业票的线上集中申报。当设备发生故障时,设备使用部门通过设备完整性管理信息系统报告故障并申报检维修作业票,再根据检维修作业票的不同类别(A类为关键设备、B类为一般设备)上报至相应的专业部门签审,由设备抢维修中心进行受理并诊断故障问题、提出处理方案,经调度中心对工艺条件进行确认后,实施专业的检维修作业,最后由设备使用部门的检维修申报人进行确认。检维修作业票在系统中通过不同权限的用户操作,实现了检维修作业的闭环管理及事件的完整记录。

3.5 设备预防性维护管理

预防性维护是以设备运行、故障等数据的统计分析为依据,按事先制定的计划和技术要求所进行的维修活动。设备完整性管理信息系统参照专业管理制度中对设备计划维修类型和周期的要求,分为库站点检(一级)和抢维修队点检(二级),提供设备预防性维护的定义、记录、检查和报警功能。对周期性的点检计划自动确定下次点检日期、项目、责任人、部位和品种规格等信息,并根据不同用户角色对待办事件进行提醒,便于及时维护。通过设备信息管理系统可严格落实点检工作“计划—实施—验收”的闭环管理,并进行全过程跟踪记录。

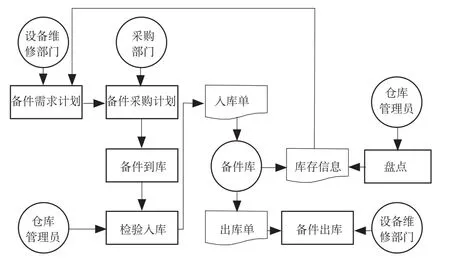

3.6 设备备品配件管理

设备备品配件是设备维修的主要物质基础,良好的备件管理是保障设备获得长寿命周期的重要手段,其管理流程如图4所示。采购的备件在设备完整性管理信息系统入库建帐后,通过对库存备件的发放、使用等动态信息的统计分析,可以摸清备件消耗规律、修正储备定额,从而达到合理储备备件、降低库存的目的。

图4 设备备品配件管理流程

4 MIS应用效果

长输管道设备完整性管理信息系统是根据管道设备管理的特点和工作实践量身定做的软件平台。自2011年6月上线运行以来,经过中石化华中分公司某输油处各部门和站场的不断改进和完善,达到了以下应用效果。

4.1 提高了检维修工作效率

设备检维修作业票的申报、方案审批、工艺审核、领导审批、完成确认和申报确认各环节同在一个信息平台,有效解决了传统纸质作业票容易遗失、记录不全、传递不及时、查询不便等问题;通过设备完整性管理信息系统可以对设备故障、检定时间、备品配件等信息进行实时查询,使设备的抢修、检定、保养更加及时,大大提高了检维修的工作效率。

4.2 减少了设备故障和非计划抢修

根据每台设备的管理维护要求,在系统内预先设定了设备的检定、检查、实验等作业内容、周期及责任人,建立了设备维护维修预警机制。通过对选定设备的运行记录、检维修记录、事故记录的分析,可以对设备运行的发展趋势、可靠性和故障进行预测,提早发现设备运行隐患并及时处理,使设备维修由故障维修逐渐转变为预防性维护,有效的规避了关键设备停机对生产造成较大影响的风险,为管道的安全运营提供了重要的保障。

例如:通过对输油处某站场主输泵的出入口压力、轴承温度、泵体振动、出入口管线振动、运行工况、检维修记录等数据的长期跟踪监护,以及相关数据的统计分析后,对该泵的出入口管线基座、泵振动传感器进行了改进,解决了主输泵振动严重超标的故障,消除了该关键设备可能发生的非计划停车。

4.3 降低了设备管理成本

基于设备完整性管理信息系统,通过收集和分析设备的各项信息,对关键设备进行风险评估和危害识别,并与日常维护、定期巡检、工程改造等活动有机结合,实现了问题从识别到治理、消项的全生命周期内信息关联,使得维修工作越来越准确、及时,从而保证了生产的连续性,降低了设备整体运维成本。同时,通过规范物资库存、优化供应商管理、制定备品配件合理消耗等手段,在保证满足设备应急抢修需要的同时,降低了设备的维修费用和管理成本。

4.4 推动了设备精细化管理模式的发展

通过设备完整性管理信息系统,实现了管道设备的统计报表、基础信息、检维修、预防性维修、备品配件及设备全生命周期的管理,为管道的安全运行与动态管理提供了信息化管理平台,有利于设备完整性管理体系的要求在日常工作中得到落实。通过明确各单位的管理职责,整合规范管道设备的管理要求,发挥集中管控优势,为站场日常维护工作的监督考核提供了依据,为设备管理的决策提供了可靠的支持,有效地推动了设备精细化管理模式的发展。

5 结束语

基于设备完整性管理的理念,结合中石化华中分公司某输油处的实际情况,利用现代信息技术手段构建了长输管道设备完整性管理信息系统。通过对所有与管道设备完整性相关的信息进行收集、整合、分析,采用统一的数据库结构和平台,实现了数据的交互共享。为合理使用检维修资源、改善工作流程、保障设备全生命周期质量等方面提供了有效的技术和管理手段。该系统的建成投用也为后期其公司的智能化管道建设和中石化EM模块的推广提供了数据支撑和经验总结。

[1] 郭磊,周利剑,白楠,等.长输油气管道完整性管理信息化实践[J].油气储运,2014,33(2):144-147.

[2] 王刚强,陈江.石油化工企业静设备完整性管理技术研究[J].现代化工,2014,34(6):10-12.

[3] 牟善军.建立设备完整性管理体系的必要性[J].中国石化,2006(07):30-32.

[4] 李翔,王辉,刘畅,等.设备完整性管理系统开发及应用[A].中国机械工程学会压力容器分会.压力容器先进技术——第八届全国压力容器学术会议论文集[C].中国机械工程学会压力容器分会,2013:5.

[5] 周利剑,贾韶辉.管道完整性管理信息化研究进展与发展方向[J].油气储运,2014,33(6):571-576.

[6] 董绍华,韩忠晨,费凡,等.输油气站场完整性管理与关键技术应用研究[J].天然气工业,2013,22(12):117-123.

[7] 赵世佳,何仁洋,孟涛,等.管道完整性管理系统的工程设计及应用研究[J].中国高新技术企业,2011(28):29-31.

Construction and Application of Management Information System of Long-distance Pipeline Mechanical Integrity

Yu Bin

(Central Branch of Sinopec Sales Co., Ltd Wuhan 410005)

Mechanical integrity management is an important part of the pipeline integrity management system. The equipment management of long-distance pipeline enterprises has the characteristic of many points, long lines and vast area. The traditional management mode has been unable to meet the needs of rapid development of enterprises. According to the actual situation of one oil transportation department of Sinopec sales Co., Ltd, proposed a solution based on B/S application mode and the Net confguration. We constructed a management information system of longdistance pipeline mechanical integrity. This system enabled the management of statistics reports, basic information and inspection, maintenance, preventive maintenance, spare parts and device lifecycle of pipeline equipment and achieved good application results.

Long-distance pipeline Mechanical integrity Management information system Application

X933.4

B

1673-257X(2016)10-0065-04

10.3969/j.issn.1673-257X.2016.10.017

郁斌(1963~),男,本科,高级工程师,从事成品油长输管道抢维修、工程建设管理工作。

2016-03-25)