CO2腐蚀下的钻杆应力与疲劳寿命实验研究

2016-11-16周咏琳李文超

郑 洋,万 夫,周咏琳,李文超

中国石油川庆钻探工程有限公司(四川广汉618300)

CO2腐蚀下的钻杆应力与疲劳寿命实验研究

郑洋,万夫,周咏琳,李文超

中国石油川庆钻探工程有限公司(四川广汉618300)

钻杆的疲劳失效是引起钻具断裂的主要原因。在开采的过程中,伴随着天然气和石油同样会产生一定量的CO2。CO2侵入钻井液后会使其产生弱酸性,腐蚀后产生的硫化铁会在钻杆表面产生刺穿和孔洞腐蚀,钻井液中的Cl-在CO2共同作用下加速对钻杆的腐蚀。采用旋转弯曲疲劳实验机,研究了常用的S135钻杆的疲劳性能,在含有CO2的高温高压釜中浸泡不同的时间,采用疲劳寿命对数正态模型,得出了应力疲劳寿命曲线,综合对比变异系数和疲劳寿命分析了CO2不同腐蚀时间下的疲劳寿命的影响原因。

钻杆应力;疲劳寿命;CO2腐蚀疲劳

钻杆在井下承受内外压力、轴向力、弯曲应力和扭应力等多种载荷的联合作用,因此在钻进过程中常常发生失效,尤其容易发生载荷与腐蚀介质联合作用下的疲劳失效[1-4]。钻杆在石油开采过程中受到交变应力,并且井眼中还存在酸性腐蚀介质,因此在其使用过程中受到疲劳、腐蚀等一系列复杂环境的影响。由于氢原子的渗入以及表面腐蚀坑的形成,对钻杆的疲劳应力产生重大影响。统计表明:钻柱失效80%[5-7]与疲劳相关,钻杆工作时的疲劳断裂强度远远低于设计的疲劳强度。开采油气的生产过程中,CO2主要来自以下几个方面:①油气开钻过程中伴生的CO2;②向油气层中注入CO2提高原油采收率;③随着开采中气压的降低,油气水中的碳酸根离子减压分解。

美国石油协会(API)在1925年的时候首次提出“CO2腐蚀”。在美国德州的油田中首次出现公认的CO2腐蚀。1961-1962年苏联在开发拉斯诺尔边疆地区首次发现,CO2腐蚀对设备产生了严重的腐蚀,其腐蚀速率达到5~8mm/a。美国的Litter Creek油田使用的CO2驱油实验中发现,在没有采用任何防护措施的情况下,其腐蚀速率为12.7mm/a[8]。这样的腐蚀事故,在国内的油田开采中也是经常发生。塔里木油田LN204井P105油管在仅仅使用了21个月就由于CO2腐蚀发生了破坏事故[9]。从1995年以来,中国石化中原油田分公司在油气开采过程中,CO2腐蚀就造成10口井的管柱穿刺和脱落事故[10]。在国内的其他油田也存在CO2腐蚀的现象。

在进行钻杆强度设计时,通常是基于静载荷,并没有考虑疲劳等因素。在动载荷的情况下,钻杆的表面会形成微裂纹,内部形成核,扩展直致钻杆的断裂,因此预测钻杆的疲劳极限也是保证钻井安全的重要方面。笔者对钻井中常用的S135钻杆CO2腐蚀后的疲劳寿命进行实验研究,中短寿命区采用的是成组法实验,长寿区采用的是配对升降法。运用数理统计和安全可靠性的理论,计算出日常使用中表征钻杆疲劳寿命的S-N曲线。通过对S135钢CO2腐蚀后的疲劳力学性能研究,对工程中的CO2腐蚀疲劳性能评价奠定一定的基础。

1 实验设计

高强度钢断裂的本质是试样表面的基体组织所含有的缺陷和内部夹杂物相互竞争的结果。①当试样的表面被加工的光滑度很高的情况下,疲劳断裂是表面基体缺陷(晶内滑移带,晶界,相界)和内部非金属夹杂物竞争的结果;②当试样表面比较粗糙,表面有腐蚀产物或者是打磨的过程中不是很光滑的情况下,疲劳断裂是起源于表面粗糙度和内部非金属夹杂物竞争的结果。

在工程实际应用中,由于外界环境变化的复杂化,所产生的腐蚀影响也是各不相同。材料的疲劳和腐蚀相结合的基础上,必须对整个实验流程有个缜密的构思,才能对材料在经过CO2腐蚀后的疲劳性能的影响做出评价,这样才能具有一定的工程意义。

CO2对钢铁腐蚀的主要产物是FeCO3,在温度升高的时,其在水中的溶解度随之而降低,从而易形成保护膜[11]。文献表明[12-13]:①T<60℃,在钢铁的表面生成了一层比较松散的FeCO3,腐蚀速率达到极大值,发生的是均匀腐蚀;②钢铁在60℃以上的环境中,局部腐蚀较为严重,这样疲劳实验得出的寿命分散性较大;在50h以上的腐蚀时间,腐蚀速率迅速降低。故选择24h,96h作为2个不同的时间段,在60℃的恒压密封环境中,来研究材料的疲劳性能受到CO2腐蚀的影响。

2 实验材料及方法

2.1实验材料

实验所用的疲劳试样取自S135钻杆材料,常见的疲劳实验机有伸压缩疲劳实验机和旋转弯曲疲劳实验机2种。笔者采用旋转弯曲疲劳实验机进行实验。实验材料为S135钢,是一种高强度钢,实验选用的S135钻杆材料的化学成分如表1所示。材料的原始热处理状态为860℃油中淬火和650℃高温回火调质态,其微观显微组织为回火索氏体。

表1 S135钻杆的化学成分分析/%

2.2实验方法

2.2.1实验材料处理

疲劳实验同样采用的PQ-6型旋转弯曲疲劳实验机进行,试件分为三组:第一组未腐蚀的试件记为C0;腐蚀实验设备为密封性的高温高压釜,设定温度为60℃,在釜内充满水,里面充入CO2,在恒定的压力下进行实验;第二组浸泡24h,记为C24;第三组浸泡96h,记为C96。

2.2.2对材料的数据处理

当应力降到某一极限值的时候,S-N曲线(S疲劳实验机施加应力,N断裂时的旋转次数)接近水平线,当应力不超过极限值的时候,疲劳寿命无限增大,该极限值为材料的疲劳极限。采用升降法预测疲劳极限,经验公式为:

式中:σ为第一次加载应力,MPa;σb为材料抗拉强度,MPa。

一般在预估疲劳极限附近3~5级应力水平下进行实验,应力增量取20MPa。试样寿命超过1.0×107时记为“越出”,试样寿命小于1.0×107时记为“破断”,试样“破断”或“越出”即停止实验。第一对相反的结果在以后数据的应力波动范围之类的话,如果高一级应力水平试样“破断”,则降低应力水平再做一个试样;对于传统的疲劳实验中短寿命区用成组法确定疲劳寿命,对于长寿区则采用配对升降法,然后根据Basquin方程得出S-N曲线。

3 实验结果

3.1疲劳实验的数据整理

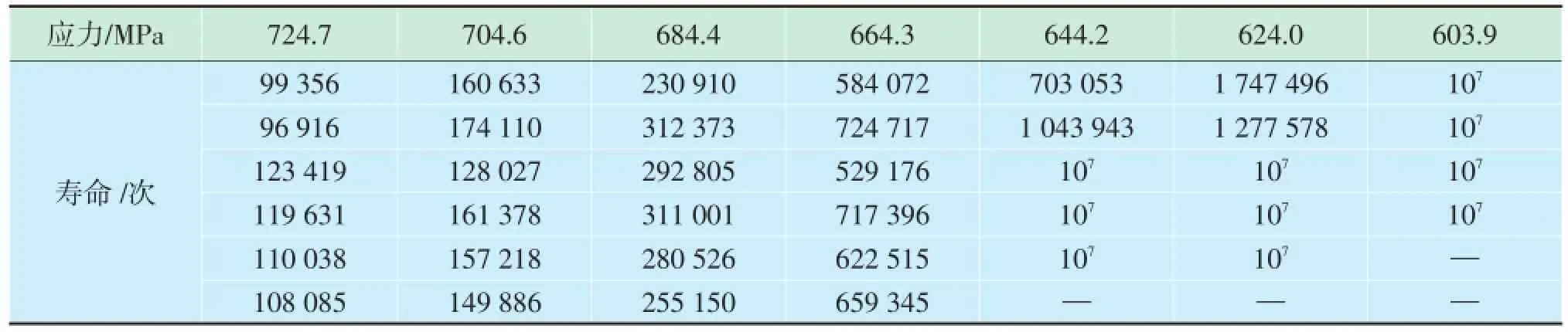

在长寿区用配对升降法来预测S135的疲劳极限,在664.3MPa应力下试件全部断裂,644.3MPa下的应力的在做到第三根的时候,发现试件越出,利用已有的实验数据(表2),用配对升降法得出疲劳极限,如表3所示。

表2 S135旋转弯曲疲劳实验结果

这样得到654.3MPa下的数据4个,634.1MPa下的数据1个,614.0MPa下的数据2个见表4~表7。得到S135高强度钢的疲劳极限范围为:614.0~ 654.3MPa,即钢在这个范围内有可能断裂,这跟实验试样的内部不均匀性和加工误差造成的同轴度的不同有关,这个区间也被称为疲劳断裂的突变区,在小于这个区间的最低值614.0MPa,寿命达到107,可以认为是平稳安全的。疲劳极限的最大值为654.3MPa,此数值为疲劳断裂和不断裂的分界点。

表3 S135旋转弯曲疲劳升降配对表

当疲劳与寿命数据符合正态分布的时候,取子样平均值作为母体中值的估计值,疲劳极限值S0等于以n为权的Sri的加权平均值:

将上表中的数据代入上式,得到S0=639.9MPa。子样的标准差为:

当取置信度为95%[14]的时候,上式得到的变异系数满足的数据个数为4个,而实际的数据个数为6个,故疲劳极限S0=639.9MPa作为母体中值的估计量,是满足置信度为95%的要求。

3.2C24腐蚀试件的结果

试样在高温高压釜中恒压浸泡24h后,分别测量并计算各组试样的疲劳值及相应的寿命特征值(表2、表3)。

由表5的变异系数可知,在数据满足95%的置信度下,做出基于Basquin方程的表达式:

表4 C24组不同应力下的疲劳寿命

表5 C24组不同应力下的寿命特征值

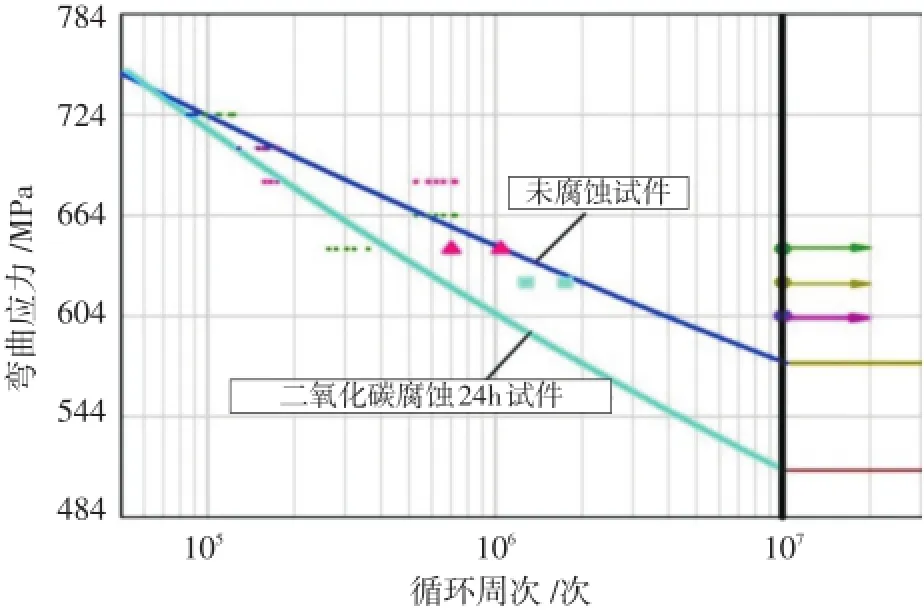

由S-N方程得出的材料疲劳极限强度510.5MPa,同样基于Basquin方程做出腐蚀状态下的S-N曲线,并和未腐蚀状态的S-N曲线进行对比,见图1。

图1 C24组和C0组的S-N曲线对比

在氢对材料疲劳寿命影响的机理研究中,Kuro⁃moto[15]认为:当外界是高应力状态下的时候,所有材料疲劳断裂的行为方式都是一致的,即裂纹的生长都在一个较短的时间内完成且很快材料断裂。从曲线中可以看出,同等应力条件下C24组的疲劳寿命是低于C0的疲劳寿命,这符合正常状态下的疲劳寿命变化的规律,即任何腐蚀均会降低疲劳寿命。随着应力的降低C24组的疲劳寿命与C0组的疲劳寿命差距越来越大。

3.3C96腐蚀试件的结果

试样在高温高压釜中恒压浸泡96h后,分别测量并计算各组试样的疲劳值及相应的寿命特征值,如表4和表5所示。

由表5中的变异系数可知,实验数据的数量是满足置信度95%时所需要的数量,做出基于Basquin方程下的S-N曲线方程:

由S-N方程得出的材料疲劳极限强度为284.4MPa,同样基于Basquin方程做出腐蚀状态下的S-N曲线,并和未腐蚀状态的S-N曲线进行对比,见图2。

表6 C96组不同应力下的疲劳寿命

表7 C96组不同应力下的寿命特征值

图2 C96组和C0组S-N曲线对比

由图2可以知,随着应力的降低,2个曲线之间的差距越来越大,且在经历了CO296h腐蚀后,材料表面出现了不规则的腐蚀坑。由于腐蚀后对材料的表面产生了较大的影响,这时表面的腐蚀坑是影响疲劳寿命的决定因素。

3.4同等寿命下疲劳强度的降低

3.4.1C0和C24组的比较

对于中短寿命区的S-N曲线描绘最好的方程是Basquin方程,做同等寿命下C0和C24的应力差S-N曲线,见图3。

图3 C24组和C0组同等寿命下中短寿命区的应力对比

由图3可知,同等寿命区的应力差随着寿命的增大而增大,在105次的寿命区差距为7.5MPa,在106次寿命区的差距为50MPa。由于24h腐蚀试件表面包裹一层致密的腐蚀膜,故在低应力下影响疲劳寿命的最主要的因素为渗透层。

3.4.2C0和C96组的比较

同等寿命下C0和C96的应力差S-N曲线,见图4。

图4 C96组和C0组同等寿命下中短寿命区的应力对比

由图4可知,在105次左右的疲劳应力差距为140MPa,在106次寿命区的疲劳应力差距为239MPa。由于其表面的腐蚀状况较为严重,故材料表面腐蚀坑是影响材料疲劳的关键因素。

3.5CO2腐蚀疲劳结果分析

将两种不同腐蚀时间的S-N曲线和之前的未经腐蚀的S-N曲线对比,见图5。

图5 C0,C24,C96三组S-N曲线对比

由图5可以看出,同等寿命下,经过腐蚀后的疲劳应力均低于未经过腐蚀的疲劳应力,这符合腐蚀后疲劳寿命降低的基本规律。在高应力下,C0和C24组的疲劳应力相差不大,C96组和C0组的疲劳应力相差较大。

3.6CO2腐蚀对疲劳寿命分散性的影响

将2种不同腐蚀时间后试件的变异系数和未经腐蚀试件的变异系数曲线对比,见图6。

图6 C0、C24、C96各组试件不同应力下的变异系数

当数据满足正态分布,疲劳应力降低时,应力对应的变异系数增大。由图6可知,三组试件的变异系数在高应力下变化都很小,原因是相对于各自的疲劳断裂强度都是处于较高的应力水准。

4 结论

综上所述,CO2腐蚀对材料的疲劳寿命造成了以下几个方面的影响

1)完全未腐蚀试件的疲劳强度为639.9MPa,经过CO224h腐蚀后的疲劳强度为510.5MPa,经过CO296h腐蚀后的疲劳强度为284.4MPa,经过CO2腐蚀造成了材料的疲劳强度降低,且腐蚀时间越长,疲劳强度降低的越多。

2)对于表面腐蚀均匀且致密的情况下,当H+作为影响疲劳主要因素的情况的时候,氢渗透造成了材料疲劳寿命分散性增大。

3)疲劳断裂经过裂纹源形成、裂纹扩展、断裂3个过程。经过的96h CO2腐蚀后的试件,试件表面腐蚀严重,腐蚀坑底应力集中并导致裂纹的形成,多个裂纹形成断裂裂纹,材料表面是影响材料寿命的最关键性因素。

4)腐蚀时间是影响疲劳寿命的关键性因素,最主要是试件表面的形成腐蚀坑,且腐蚀时间越长,疲劳极限应力下降越多。当工具经过一段时间的腐蚀,在较低应力下使用时,其疲劳断裂的分散性增大,故应降低一定的使用应力;在较高应力环境下使用时,随着腐蚀时间的增加,表面粗糙度增大,则疲劳断裂的应力随之迅速降低。

[1]Macdonald K A,Bjune J V.Failure Analysis of Drillstrings[J]. Engineering Failure Analysis,2007,14(8):1641-1666.

[2]Zeng D Z,Tian G,Hu J Y,et al.Effect of Immersion Time on the Mechanical Properties of S135 Drill Pipe Immersed in H2S Solution[J].Journal of Materials Engineering and Perfor⁃mance,2014,23(11):4072-4081.

[3]Mille R,O'Donnell.The Fatigue Limit and Its Elimination[J]. Fatigue&Fracture of Engineering Materials&Structures,1999,22(7):545-557.

[4]刘志超,冯爽,姚久红,等.钻杆失效分析和检测现状及其研究进展[J].热加工工艺,2015,44(6):8-11.

[5]刘永刚,陈绍安,李齐富,等.复杂深井钻具失效研究[J].石油矿场机械,2010,39(9):13-16.

[6]万里平,孟英峰,杨龙,等.钻柱失效原因及预防措施[J].钻采工艺,2006,29(1):57-59.

[7]王文龙,赵勤,李子丰,等.普光气田钻井钻具失效原因分析及预防措施[J].石油钻采工艺,2008,30(5):38-43.

[8]李国敏,李爱魁,郭兴蓬,等.油气田开发中的CO2腐蚀及防护技术[J].材料与保护,2003,36(6):1-3.

[9]李鹤林,路民旭.腐蚀科学与防腐工程技术新进展[M].北京:化学工业出版社,1999.

[10]郑家燊,傅朝阳,刘晓武.中原油田文23气田气井腐蚀原因分析[J].中国腐蚀与防护学报,1999,18(3):27.

[11]万里平,孟英峰,梁发书.油气田开发中的二氧化碳腐蚀机理及影响因素[J].全面腐蚀控制,2003,17(2):14-17.

[12]De Waard C,Lotzu,Prediction of CO2Corrosion of Carbon Steel[A].NACE Corrosion/93 Conference[C].New Orleans,Louisian,1993:69-73.

[13]Schmitt G,Rothman B.Corrosion of unalloyed and low al⁃loyed steels in carbonic acid solution[A].CO2corrosion in oil and gas production selected references[C].Newton L E,Hauler R H.NACE:USA,1984:1-12.

[14]高镇同,熊峻江.疲劳可靠性[M].北京:北京航空航天大学出版社.2000:293-297.

[15]Kuromoto NK,Guimaraes AS,Lepienski CM.Superficial and internal hydrogenation effects on the fatigue life of austenit⁃ic steels[J].Materials Science and Engineering,2004,381(1-2):216-222.

The fatigue failure of drill pipe is the main cause of drilling tool breaking.With the exploitation of natural gas and oil,a cer⁃tain amount of CO2will be produced.CO2makes the drilling fluid present weak acid,which causes the corrosion of drill pipe surface to penetrate.CO2and Cl-in drilling fluid accelerate the corrosion of drill pipe.The fatigue performance of the commonly used S135 drill pipe was studied by rotating bending fatigue testing machine.The drill pipe was soaked different time in the high temperature and high pressure autoclave containing CO2,and the fatigue life curves of the drill pipe were got using fatigue life log normal model.The causes of corrosion time influencing the fatigue life curves of the drill pipe are analyzed according to variation coefficient and fatigue life.

stress of drill pipe;fatigue life;CO2corrosion

郑洋(1988-),男,现主要从事石油钻采设备安全评价及检测工作。

本文编辑:尉立岗2016-06-17