双组份铝鞣剂的研制及应用

2016-11-16吴育彪关正祥张永显李清松

吴育彪,关正祥,张永显,李清松

(1.白银普瑞特化工有限公司,甘肃 白银730090;2.甘肃省皮革塑料研究所,甘肃 兰州 730010)

双组份铝鞣剂的研制及应用

吴育彪1,2,关正祥1,张永显2,李清松1

(1.白银普瑞特化工有限公司,甘肃白银730090;2.甘肃省皮革塑料研究所,甘肃 兰州730010)

本研究旨在研发一种对环境友好的不含铬的双组份铝盐鞣剂。采用非挥发性不饱和单体与铝盐形成稳定的配合物鞣剂,鞣剂充分渗透至裸皮后用助鞣剂在较低温度(0-50℃)引发不饱和单体在皮内聚合生成的聚合物与胶原纤维充分结合形成互穿网络达到有效肯定的鞣制效果。这种无铬新型鞣剂鞣制操作工艺简单,成革收缩温度超过80℃,成革性能优良,革身洁白,染色鲜艳,是一种可替代铬鞣剂的新型无铬鞣剂。此鞣剂原料易得,合成过程中无污染物生成,鞣制过程无不良气味产生,操作环境好,所得鞣剂中不含甲醛和重金属铬等有害物质,符合生态皮革生产要求。

铅盐鞣剂;双组份;毛皮

自1858年铬鞣法问世以来,铬鞣以其优异的成革性能在皮革生产中占据主导地位,人们对铬鞣法的研究也相当深入和广泛。但传统的铬鞣方法铬鞣剂吸收率仅为60%~80%,经过复杂变化的高吸收铬鞣法也不能满足严苛的铬排放要求,并且三价铬在一些加脂剂和复鞣剂的作用下存在转化为六价铬的风险。六价铬是国际公认的疑似致癌物,欧美等发达国家都制定了严格的皮革制品的六价铬残余量限值,我国也将铬的排放纳入严格的过程管控之下。

在环保日益受到重视的今天,清洁化的生产技术成为皮革业可持续发展的关键,开发无铬或少铬鞣的清洁化材料成为当前研究的热点。到目前为止国内外对无铬和少铬鞣的研究有了很大进展,主要有锆-铝结合鞣、植物-合成鞣剂结合鞣、铬-铝-锆多金属结合鞣、稀土-铬鞣等。较典型的植-铝结合鞣法虽然可产生高于100℃的收缩温度,但成革的撕裂强度、耐存放性不理想,而且成革太过紧实且延伸性差,严重制约其在制革生产中的应用。

铝鞣法是比较早的鞣法之一[1],铝鞣革的特点为纯白、柔软、粒面细致而紧实,但铝鞣革最大的缺点是不耐水洗,用水洗涤后就会把鞣剂除去,使革干后变得粗硬、扁薄,几乎与生皮一样。为了加强铝盐的鞣制能力,结合水溶性聚合物共同处理裸皮具有特别的意义。

本研究总结前人对鞣剂和鞣法的研究思路,采取双组份法。即所研发产品为中间体性质,分为Ⅰ和Ⅱ两个组份:Ⅰ为主鞣剂,Ⅱ为助鞣剂。不饱和单体与铝盐生成配合物主鞣剂,主鞣剂充分渗透并与裸皮充分结合完成预鞣后,助鞣剂引发与铝盐配位并与胶原纤维充分缠绕的不饱和单体发生聚合反应,铝鞣剂与聚合物的协同作用确保了双组份铝鞣剂有效肯定的鞣性。

1 实验部分

1.1主要实验试剂和仪器

恒温磁力搅拌器,524G,上海梅颖浦仪器仪表有限公司;电子天平,FA1604B,上海越平科学仪器有限公司;循环水式多用真空泵,SHZ-O,杭州亿捷科技有限公司;GSD型不锈钢四联比色试验转鼓,无锡市新达轻工机械厂;

硫酸铝,氯化铝,小苏打,丙烯酰胺,马来酸酐,过硫酸铵,亚硫酸钠,化学纯试剂;

聚合物SINOTAN AR25,AR35,ARS,白银普瑞特化工有限公司;

合成鞣剂SINOTAN BD,白银普瑞特化工有限公司;

加脂剂SINOIL DB,MRC,OG,TR,白银普瑞特化工有限公司;

加脂复鞣剂SINOIL ARM,白银普瑞特化工有限公司;

水解胶原产物SINOTAN FILLLER,白银普瑞特化工有限公司;

浸酸山羊皮,甘肃艾曼工贸有限公司。

1.2稳定铝配合物鞣剂的制备

1.2.1双组份铝鞣剂技术原理[2]

基态Al3+外层电子结构式为2s22p63s03p03d0,当形成配位数为6的配合物时,形成sp3d2杂化,由于d轨道在最外层,形成外轨型配合物,其键能类似于电价键的键能,稳定性较类似于共价键的内轨型配合物Cr3+差些,其配位键的形成和断裂都更容易。这造成Al3+配合物鞣剂所赋予的胶原的湿热稳定性(Ts)远不及Cr3+配合物鞣剂,Al3+配合物鞣剂与胶原侧链基团形成的交联性的配位键容易被H2O和其他活性基团取代而失去鞣性。

以丙烯酸衍生物为主的水溶性聚合物中的大多数是无鞣性的,但由于他们含侧链羧基、羟基或磺酸基,因此可以和革中的铬、铝等反应形成配合物,形成横向交联或多点氢键而提高胶原的收缩温度;不饱和单体在一定条件下与高碱度铝鞣剂重新配位形成新的配合物鞣剂,在pH值4.0完成预鞣,在助鞣剂存在下补充鞣制,与铝盐形成配合物的不饱和单体在皮内发生聚合反应,这些聚合物与胶原纤维形成互穿网络缠绕在纤维上以及填充在纤维空隙中,在胶原纤维周围形成包裹层,提高了纤维的刚性结构,在受热时不宜垮塌。聚合物的生成又增大了铝配合物鞣剂的分子尺寸有利于形成更多横向交联,铝鞣剂与聚合物的协同作用确保了双组份无铬鞣剂有效肯定的鞣性。

1.2.2铝配合物鞣剂碱度的确定

分别配制碱度30%、40%、50%、60%、70%的铝鞣剂,考察与不饱和混合单体形成新配合物的鞣性。

图1 不同碱度铝鞣剂对Ts影响

图1表明,铝配合物的碱度高于60%以上时使用铝盐鞣剂鞣制皮革,胚革收缩温度能够超过80℃以上,可以达到戊二醛、有机磷等无铬鞣剂的收缩温度水平。

1.2.3非挥发性不饱和单体的筛选

传统丙烯酸与铝形成的丙烯酸铝鞣剂具有较好鞣性,但丙烯酸与铝盐形成的配合物稳定性较差,特别不利的是丙烯酸单体挥发性强,一般皮革厂现有鞣制转鼓不能满足其鞣制工艺条件,工作环境恶劣。因此丙烯酸铝鞣剂始终停留在实验室研究阶段,没有现实使用价值。本研究仔细分析筛选单体,最终确定选取马来酸酐、丙烯酰胺等水溶性不挥发性化合物与铝盐形成配合物,为进一步提高配位体与铝盐形成络合物的能力,对丙烯酰胺进行了适当羟甲基化反应改性。马来酸酐和羟甲基丙烯酰胺等含氨基的化合物等混合不饱和单体与高碱度铝鞣剂形成新的配合物鞣剂,这些单体在助鞣剂的作用下在皮内形成聚合物。

1.2.4主鞣剂组分Ⅰ合成条件确定

将羟甲基化改性丙烯酰胺、丙烯酰胺、马来酸酐等混合物以一定比例溶解于水中,形成30%质量分数的水溶液,将碱式氯化铝或硫酸铝 (碱度≥60%)配制成50%质量分数的溶液,控制不饱和单体与铝盐反应比例为摩尔比1:1.3,反应温度为90℃,保温一定时间,生成淡黄色粘稠状液体。用碳酸钠调节制得的溶液pH值为3.8。该化合物溶液没有任何不良气味产生,可长期稳定存在。将此化合物溶液喷雾干燥,得到易溶解的白色粉末,即为主鞣剂组分Ⅰ。

1.2.5助鞣剂组分Ⅱ选择

一般裸皮收缩温度在50℃左右或更低,皮革鞣制要在较低的温度条件完成,鞣制温度最好在40℃以下。选择氧化-还原引发剂体系是利用氧化-还原反应产生的游离基来引发聚合,在极为温和的温度(0-50℃)下就有相当快的聚合速度,因此便能在很大范围内选择聚合温度[3]。过硫酸铵与亚硫酸钠以摩尔比1:1形成的氧化还原体系 (即为助鞣剂组分Ⅱ)可以引发丙烯酰胺等不饱和单体在低温下完成聚合反应,并且有较高的反应速度和转化率。

1.3双组份铝鞣剂的鞣制工艺条件的确定

1.3.1主鞣工艺条件

山羊浸皮质量增重50%作用料依据

把鞣剂组分Ⅰ按裸皮重的15%加入浸酸液中转动4h后用小苏打溶液小心调节浴液pH为4.5,继续转动过夜至次日,共计转动18小时以上,控液至10%~20%液比,分次加入裸皮重1%~2%的助鞣剂组分Ⅱ,在转鼓内温38~42℃条件下,保温转动12h后用小苏打调整浴液pH值4.2-4.5,继续转动2h后静置过夜。次日,测裸皮收缩温度达到80℃以上,(或再加入裸皮重3%的SINOTAN BD转动2h),出鼓静置72h以上再进行复鞣操作。

1.3.2复鞣加脂工艺试验

复鞣加脂:100%水,45℃,5%加脂剂,转40min,20%合成鞣剂BD,10%动物蛋白FILLER,5%荆树皮栲胶,2%染料转60min;1.0%甲酸,转30min,pH值至4.0;

水洗:300%水,常温,转20min;出鼓,搭码。1.4优化工艺参数

通过单因素试验,将鞣制pH、鞣制温度、鞣制时间等因素进行对比筛选,优化出收缩温度能达到80℃、手感优良的鞣制工艺参数。

分别选用硫酸化加脂剂TR、亚硫酸化加脂剂MRC、磷酸化加脂剂DB和合成加脂剂OG以及复鞣加脂剂ARM作为无铬鞣山羊鞋面革的主加脂剂,重点考察不同类型加脂剂对皮胚收缩温度Ts的影响,确定选择加脂剂类型。

1.5物理机械强度的检测

按照国家标准 QB/T2713-2005、QB/T2710-2005和QB/T2711-2005测定收缩温度、抗张强度、规定符合伸长率、断裂伸长率和撕裂强度。

2 结果与讨论

2.1鞣制工艺参数的确定

2.1.1pH对鞣性的影响

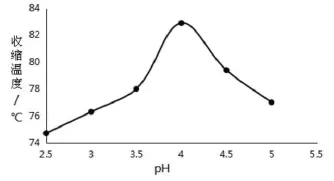

图2 初鞣pH值对Ts的影响

图3 鞣制pH对Ts的影响

由图2所展示的鞣制初始pH与鞣性的关系曲线可以看出:鞣制初期pH对Ts有一定的影响,随着pH升高,Ts呈先增加后减小的趋势,其中当pH值为4.0时,Ts达到最大值,可以得出此时鞣剂渗透得较完全,因此具有好的鞣性。由图3中的趋势可以看出:Ts随着鞣制终点的pH升高而升高,当pH值达到4.5时,鞣革的Ts趋于稳定,继续增加pH大于5.5,Ts有明显下降。因此鞣制初始最佳pH值为4.0,鞣制终点值为4.5,复鞣中和的pH值也应低于5.0。

2.1.2温度对鞣性影响

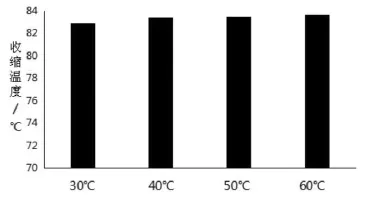

图4 鞣制温度对Ts的影响

图4显示出鞣制时,温度对革坯收缩温度影响,随着温度升高,收缩温度也在不断提高。温度升高时,鞣剂分子渗透皮革内部的速率提高,鞣剂与胶原结合速度也增加,与胶原结合的鞣剂量也会增多,革坯耐湿热稳定性增加。图4显示收缩温度随温度升高变化不大,温度过高引起成革粒面粗糙,增加生产成本,因此补充鞣制时最佳温度为40℃。

2.1.3鞣制时间对鞣性影响

图5 初鞣时间对坯革收缩温度的影响

图5显示出初鞣时间对坯革收缩温度的影响,Ts随着时间增加而升高,当时间超过3h后Ts不再随着时间的增加而变化,基本趋于稳定。

图6 表示助鞣制时间对鞣性的影响

图6表示助鞣制时间对鞣性的影响,随着时间增加Ts升高,当时间超过3h时,Ts达到稳定,继续增加鞣制时间,Ts不再有明显变化。因此鞣剂Ⅰ最佳初鞣时间最少为3h,助鞣剂Ⅱ加入补充鞣制时间最少为3h。

2.1.4加脂剂类型对收缩温度Ts影响

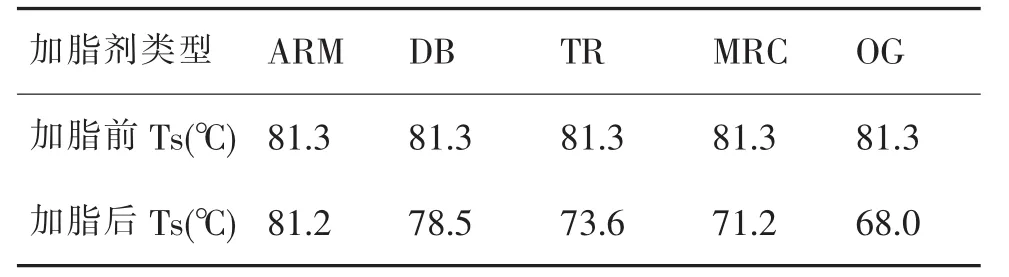

无铬鞣山羊鞋面革采用不同加脂剂加脂后收缩温度的变化见表1。

表1 不同加脂剂对无铬鞣皮胚收缩温度的影响

试验表明,ARM几乎不会导致无铬鞣皮胚收缩温度的降低,DB不会导致皮胚收缩温度的大幅度下降,而其他类型加脂剂会导致皮胚收缩温度大幅度下降。ARM是聚合物加脂剂,可以进一步络合固定鞣剂中的铝盐而对收缩温度影响不大,而加脂剂可能造成铝鞣剂退鞣致使皮胚收缩温度下降,只是由于不同类型加脂剂在皮胚内的渗透分布不同,取代度都不同而下降幅度不同而已。

通过对比,选择对收缩温度影响较小的复鞣加脂剂ARM和磷酸化加脂剂DB作为铝鞣的主加脂剂,亚硫酸化加脂剂、硫酸化加脂剂不适于铝鞣剂的加脂。

同时选用合成丹宁BD、胶原降解物FILLER和少量栲胶对无铬鞣皮胚进行复鞣,获得适宜的手感,满足不同的皮革风格要求。

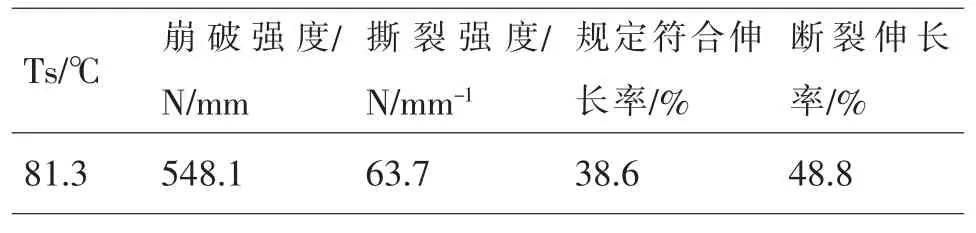

2.2物理机械强度的测试结果

由表2可知鞣革达到Ts≧80℃的要求,规定负荷伸长率(规定负荷10N/mm2)大于35%,抗张强度、撕裂强度和断裂伸长率也良好,达到山羊皮鞋面革的国家标准要求。

表2 鞣革的物理机械性能

2.3小结

1)通过单因素试验,确定鞣剂的用量为:鞣剂Ⅰ15%,助鞣剂Ⅱ1.5%。先用15%鞣剂Ⅰ预鞣时间为3h,提碱pH为4.2~4.5后小液比加入1.5%助鞣剂Ⅱ补充鞣制,鞣制温度为40℃,时间为3h以上,鞣制初期pH值为4.0,后期提碱提到4.5,所鞣革坯耐湿热稳定性和物理机械性能良好:Ts(收缩温度)为81.3℃,崩破强度为548.1N/mm,撕裂强度为63.7N/mm,规定负荷伸长率38.6%,断裂伸长率48.8%。

2)研究表明加脂剂类型对无铬鞣剂收缩温度的影响较大。选择对皮胚湿热稳定性影响较小的聚合物加脂剂ARM和磷酸化加脂剂DB作为无铬鞣的主加脂剂。

3 结论

研究表明,用非挥发不饱和单体与高碱度铝鞣剂制成的稳定的配合物鞣剂进行两步法鞣制裸皮,成革温度可以稳定达到80℃以上。新铝络合物鞣剂具有明显肯定的鞣制作用,可以作为无铬主鞣剂使用。与其他已有铝单宁不同,这种新型铝鞣剂可在裸皮中聚合生成大分子聚合物,与胶原纤维形成互穿网络结构,增加了铝鞣剂与胶原纤维间的配位基团,提高铝鞣剂的耐水洗性能,使鞣制的皮胚白度好、皮胚丰满,纹路清晰细致,染色艳丽。与选择恰当的其他复鞣剂和加脂剂等配伍性良好,易于推广使用。

[1] 成都科技大学等.制革化学与工艺学(上册)[M].轻工业出版社,1982:266-269.

[2] 张廷友.鞣制化学[M].四川大学出版社,2003:24,50-52,55-60.

[3] 李克友.乳液聚合(上册)[M].四川科技出版社,1985:298 -324.

TS529.1