年产8万m3中纤板生产线气力输送系统的设计

2016-11-16李国栋

李国栋

(湖南省农林工业勘察设计研究总院, 湖南 长沙 410007)

年产8万m3中纤板生产线气力输送系统的设计

李国栋

(湖南省农林工业勘察设计研究总院, 湖南 长沙 410007)

简述了8万m3中纤板生产线气力输送系统的设计原理和组成,介绍了纤维二次输送系统的设计计算方法,为气力输送设备的设计选型提供参考。

中纤板; 气力输送系统; 风量; 风压

气力输送又称气流输送,属于流体及散粒物管道输送系统的一种输送方式,是指利用气流的能量,在封闭管道内沿气流方向输送颗粒状物料[1]。气力输送是中纤板生产过程中广泛应用的一种输送方式。气力输送属于一种非标设计,目前没有统一的行业规范和国家标准。由于目前国内缺少这类非标配套的行业设计规范,同时一些企业技术人员忽视木质散碎物料输送特性和粉尘特点,因此,在进行系统设计时将其等同于其他行业的气力输送,甚至运用工业通风的理论,更未掌握木质碎料的经济输送技术参数[2]。因此在设计时常选取不合理的技术参数,造成气力输送系统设计的不合理,影响除尘的效果。中纤板生产线按照生产规模可以分为年产3~8万m3、10~12万 m3和年产15~30万m3三大类;按热压形式可以分为多层压机、连续辊压和连续平压三类[3]。近几年国内投资建设的多为年产8万m3的国产多层压机生产线和年产15万m3的国产连续平压生产线。本文中主要阐述年产8万m3国产多层压机生产线的气力输送系统的设计,以供同行及相关工程技术人员参考。

1 气力输送系统的组成

气力输送系统一般由以下几个部分组成:

供料装置:安装于主生产线的吸尘点处的吸嘴等;

管道系统:包括管道、阀门、三通管等;

风机:包括叶轮离心风机,罗茨风机等。一般的气力输送系统采用稀释流输送,适合使用离心风机输送;砂光粉输送采用柱塞流输送,适合使用罗茨风机输送;

分离装置:包括各种分离器、下料阀、料仓等。在中纤板生产线中使用最广泛的是高效旋风分离器和袋式除尘器,高效旋风分离器结构简单,造价低,运行和维护成本低,操作方便,除尘效率高;袋式除尘器除尘效率高,能耗少,占地面积小,运行稳定可靠,经济效益好[4-12]。

2 气力输送系统的设计

物料在输送管道中的流动状态随气流速度、气流中的物料量和物料本身特性等的不同而变化,理论计算有压降法、经验公式法、附加压降法、力平衡法等[1]。当前的气力输送系统计算方法中,主要采用速度压力法。按照气流在输送管道内气流压力形式,输送方式分为压出式、吸入式和综合式(吸入-压出式)[13]。

在进行具体的除尘系统设计时,首先应确定采用什么样的气力除尘方式,是采用吸入式,压出式还是混合式(吸入-压出式),再根据车间的平面图和剖面图以及允许安装风机和旋风分离器的位置来确定整个除尘系统的管道布置方案。首先从距离风机最远处的吸料口开始计算,根据中密度纤维板工程设计规范(GB50822-2012)中所要求的输送物料所要求的气流速度和气力输送重量浓度比来计算输送物料所需要的风量,按流量公式Q=лR2Vt初算各风管的直径、气流速度。在中低压的气力输送系统中,管道中的空气可以看作是未被压缩的气体,空气的容积不随沿程压力损失发生变化,因此可以按照等容过程进行计算。按照等容过程计算时,对于纯空气紊流在水平通直的圆形截面的管道内流动的摩擦压损,可以直接按达西-威斯巴哈公式计算沿途的压力损失;混合气流在水平输送管道内的压力损失。ΔP直混=ΔP直(1+kμ)。竖直管道的压力损失包括三个部分,混合气流在直立上升管道内的沿程摩擦损失;在直立上升管道内提升空气到一定高度h所消耗的能量;在直立上升管道内将物料提升到一定高度h所消耗的能量;合并为:

ΔP直升=(λl/d)rV2(1+kμ)/2g+

rh(1+μV气/V物)。

式中l对于倾斜上升管道,应该以管道的实际长度l计算;对于直立上升管道,则应取l=h。纯空气在弯头等处的局部压力损失ΔP局=ξrV2/2g;混合气流在弯头等处的局部压力损失ΔP局混=ΔP局(1+kμ)。对于薄钢板焊制的气流输送管道,其摩擦阻力系数λ=0.0125+0.0011/d;实际使用中,弯头的阻力系数比直管大很多,为减少阻力系数,常将弯头半径设计为管道直径的3~5倍,并要求管道内壁打磨光滑。

在管道合并处需要进行压力损失的平衡计算,如果两根管道合并后的误差小于5%,则满足要求进行下一步的计算,如果误差大于5%则需要对其中一根支管进行平衡调整[14]。以此类推,直到主管为止。最后确定风机的参数风量和风压。

风机的性能参数主要有风量、风压和功率。在风机的设计中,考虑风机的漏风因素,一般在选取风机的风量时,将计算出来的风量再增大5%~10%左右。在实际选型的时候,还要根据风机厂家提供的具体技术参数进行选择。在以往的气力输送设计中,有的建设厂家仅从投资方面考虑,除尘系统分离器的尾端直接排往室外。随着环保标准的越来越严,今后的气力输送系统将进行二次除尘处理,需要在旋风分离器的顶端接一个风帽,再通过风管接入布袋除尘器进行二级除尘。

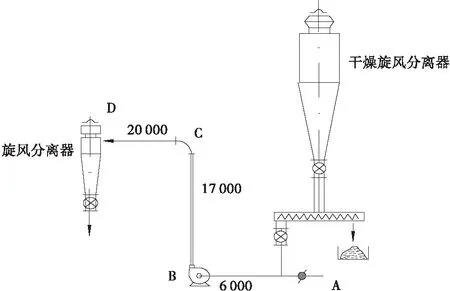

图1 纤维二次输送系统展开图Fig.1 The second conveying system of fiber

以年产8万m3中纤板的纤维二次输送系统为例。年产8万m3中纤板需要绝干纤维12 t/h,根据中密度纤维板工程设计规范(GB50822-2012)中所要求的输送纤维重量浓度比(见表1),选择其中的输送纤维,取中间值μ=0.29。(12×1000)/(1.29×Q)=0.29,Q=32077 m3/h,(标准状态下,空气的密度为1.29 kg/m3)干燥后纤维的含水率为8%~12%,温度大约是70 ℃,若取气流速度25 m/s(根据经验数据,气流速度要求大于25 m/s,否则管道容易发生堵塞)。根据公式V1/T1=V2/T2,32077/273=V2/(273+70),V2=40302 m3/h。然后根据公式Q=лR2Vt,40302=3.14×R2×25×3600,R=378 mm。取R=380 mm,D=760 mm。

表1 气力输送重量浓度比Tab1 Weightconcentrationratioofpneumaticconveying物料重量浓度比(/)输送木片020~030纤维气流干燥005~010输送纤维010~065输送锯屑010~065输送砂光粉008~065纤维、细屑吸尘<007

气力输送管道压损的计算。其总压损等于下料阀进口处的压损、直线管道的压损、弯管的压损以及进入旋风分离器的压损之和。对于薄钢板焊接的气流输送管道,其摩擦阻力系数

λ=0.012 5+0.001 1/d=0.012 5+0.001 1/0.76=0.013 9,按照达西-威斯巴哈公式计算:

直线管AB段的压力损失ΔP直管=(λl/d)rv2(1+kμ)/2g=(0.013 9×6/0.76)×12×252×(1+1.4×0.29)/(2×9.8)=59 Pa, 取k=1.4;μ=0.29;

吸料口处的阻力ΔP弯头=ξ入口rv2/2g=1.5×12×252/(2×9.8)=574 Pa,取ξ入口=1.5;

AB管段总阻力ΔPAB=59+574+189=822 Pa;

BC段管道压力损失ΔPBC=(λl/d)rv2(1+kμ)/2g+rh(1+μV气/V物)=(0.0139×17/0.76)×12×252×(1+1.4×0.29)/(2×9.8)+12×17×(1+0.29×1.68)=470 Pa,取V气/V物=1.68;

C处弯头压力损失ΔP弯=ξ弯rv2(1+kμ)/2g=0.45×12×252(1+1.4×0.29)/(2×9.8)=242 Pa,ξ弯头=0.45;

计算直线管CD段的压力损失ΔP直管=(λl/d)rv2(1+kμ)/2g=(0.013 9×20/0.76)×12×252×(1+1.4×0.29)/(2×9.8)=197 Pa, 取k=1.4;μ=0.29;

则BD管段总阻力ΔPBD=470+242+197=909 Pa;

考虑管道系统的漏风影响,将风量增加10%,Q风=1.1Q=1.1×40302=44332 m3/h,取Q风=45000 m3/h。根据输送风量Q风=45000 m3/h,选用旋风分离器CSF265,进口尺寸为1800×450 mm,V入口=Q风/ab=45000/(1.8×0.45×3600)=15.43 m/s, 取ξ旋风=3,旋风分离器的压损ΔP旋风=ξ旋风rv2/2g=3×12×15.432/(2×9.8)=437 Pa。整个系统压损加上旋风分离器阻力时的总压损P为:P=822+909+437=2168 Pa,要求风机产生的全压H风机为:

H风机=1.1P=1.1×2168=2385 Pa,取2385 Pa。驱动风机选用XWS-21No13C型离心式风机

N=1.1Q风H风(1+μ)/(3600 × 9.8×102×η风机×η传动)=1.1×45000×2385×(1+0.29)/(3600 × 9.8×102×0.75×0.95)=59.4 kW。

考虑在实际工作中,气力输送系统的工况会发生变化,往往将计算出来的功率再增大10%~20%,根据设备厂家提供的资料选型,本系统选取XWS-21No13C型离心式风机,H风机=3300 Pa,Q风=45000 m3/h,N=65 kW。其它的气力输送系统的设计与纤维二次输送系统相比,只是多一些管道的平衡计算,其计算原理,计算过程都是一样的。中纤板经过这么多年的发展,其气力输送主要分为以下系统:纤维二次风送系统、抽真空系统、刮平齐边系统、废板坯回收系统、对角锯除尘系统、粗砂除尘系统、细砂除尘系统、规格锯除尘系统。该项目投产后气力输送系统一直运行稳定,取得了良好的经济效益。

3 讨论

气力输送系统设计是一项比较复杂的计算过程,其设计效果如何取决于是否科学合理的对气力输送系统进行精心合理的设计。作为一名工艺设计师,应仔细分析各种资料,根据每个项目的实际情况,选择合理的布置方案,尽可能的降低气力输送系统的能耗,满足国家严格的工业废气排放标准,实现系统运行的经济性和环保性。

[1] 秦亿荣,中纤板工业中气力输送技术的应用[J],广东科技,2011.20(18):76-77.

[2] 周捍东,我国中密度纤维板生产线气力输送及除尘系统能耗浅析 [J],林产工业,2003,30(6):16-18.

[3] 汪成明,中密度纤维板厂供电设计[J],林产工业,2005,32(3):31-33.

[4] 李维礼,木材工业气力输送及厂内运输机械[M].(第二版),北京:中国林业工业出版社,1993.

[5] 郑庆端,中密度纤维板生产线风送系统的优化与节能改造[J],中国人造板,2008(5):23,18.

[6] 李黎,气力除尘系统在木材工业中的应用[J],木材工业,2000,14(1):38-39.

[7] 张玉,家具企业除尘方法的分析与选用[J],林业机械与木工机械,2007,35(4):45.

[8] 董晓明,气力除尘系统在木材加工行业中的应用[J],木材加工机械,2001(4):11-13.

[9] 范勇,MDF生产中设备产生粉尘污染的治理措施[J],中国人造板,2007,14(3):31-33.

[10] 徐长妍,周捍东,余结牛,等.木材工业用袋式除尘器及其应用[J],林业科技开发,2002,16(6):35-37.

[11] 李新功.从刨花板生产线除尘器的选择和安装谈节能降耗[J],木工机床,2003(2):8-11.

[12] 周捍东.木质碎料旋风——过滤除尘技术与装置的开发和应用[J],林产工业,2002,29(5):40-42.

[13] 周爱平,沈卫新.气力输送与除尘在中密度纤维板生产中的应用 [J],中国人造板,2012(7):19-21.

[14] 周爱平,沈卫新.气力输送与除尘在中密度纤维板生产中的应用(续) [J].中国人造板,2012(8):23-25.

Thedesignofthepneumaticconveyingsystemof80000m3MDFproductionline

LI Dongguo

(Hunan Prospecting Designing and Research General Institute for Agriculture Forestry and Industry,Changsha 410007, China)

The design principle and composition of the pneumatic conveying system of 80000 m3MDF production line are described in the paper. The design calculation method of the second conveying system of fiber is introduced, which provides reference for the design and selection of pneumatic conveying equipment.

MDF; pneumatic conveying system; ventilation quantity; ventilation pressure

2016-05-10

湖南省农林工业勘察设计研究总院技术进步基金项目(2014-14林产工业数据库的研发)。

李国栋(1983-),男,湖南省株洲市人,工程师,主要从事木材机械加工研究工作。

TS 653

A

1003 — 5710(2016)04 — 0117 — 04

10.3969/j.issn. 1003 — 5710.2016.04.024

(文字编校:杨 骏)