糖蜜在线稀释系统的开发及应用

2016-11-16韦举兵陈延林李进勇

韦举兵,陈延林,李进勇,刘 耿

(钦州市创华工控设备有限公司,广西 钦州 450000)

糖蜜在线稀释系统的开发及应用

韦举兵,陈延林,李进勇,刘 耿

(钦州市创华工控设备有限公司,广西 钦州 450000)

煮糖过程的糖蜜稀释对制糖生产的煮炼收回、汽耗、糖品质量均具有重要影响。文章介绍了新开发的糖蜜在线稀释系统技术的工作原理和流程,以及在糖厂的使用情况。工业应用结果说明,该技术的使用可缩短煮糖时间,减少糖粉量,糖膏结晶率提高0.42%。该技术在糖厂的应用经济效益显著,具有广阔应用前景。

煮糖;糖蜜;稀释;自控

糖厂的成糖工段一般是多段煮糖过程[1],即糖浆进入结晶罐结晶后,放入助晶箱,冷却后通过流槽分配到离心机,进行分蜜,所得白糖晶体干燥后包装出厂,糖蜜则再进行第二、第三次结晶。分离出来的糖蜜,比较粘稠,并含有一些结晶过程中产生的小晶体。在进行下一轮结晶前,要将糖蜜稀释,将小晶体彻底溶解,并把糖蜜温度提高到比结晶过程罐内温度高3℃~5℃,这样才能给下一轮的结晶创造好的条件。这些小颗粒溶解不完全,在下轮结晶中会以小砂的形式存在于糖膏中,如在甲糖就会形成了大量的糖粉;这些小砂的存在,造成糖膏与糖蜜之间的纯度差变小,这是成糖工段回收率低的关键所在。如果糖蜜加热温度不能达到比结晶过程罐内温度高3℃~5℃,就会造成结晶过程中预升温段长,不利于糖膏对流,影响传热,造成耗汽量大,这是成糖工段汽耗高的关键原因之一。

目前制糖生产存在的结晶工段汽耗高,结晶率低,成品糖粉多与所采用的糖蜜稀释方式有相当大的关系。目前所采用的稀释方式是:在稀释箱中的糖蜜中加入一定量的水,然后利用布置其中的汽管喷蒸汽加热糖蜜。因为升温过程需要时间,所以结晶过程只能间歇入料,结晶控制波动大。结晶罐所需要的入料温度约为73℃,在这个温度条件下,糖蜜在稀释箱中还没达到沸点,糖蜜无法做到强烈对流。这意味着接近加热管这部分的物料温度相对高,而远离加热管的糖蜜温度还是低的,在入料时一并吸入,物料实际温度并没有达到所要求的温度。经生产线上的实测表明,就目前的稀释方式,部份工厂的入料温度只有65℃左右。由于糖蜜都比较浓稠,加热温度不够,所加入的稀释水与糖蜜混合不均匀,哪怕是有低速搅拌,大都还是水料分层,糖蜜中的小颗粒溶解不完全。如果不做结构性的改变,稀释效果不理想,问题就得不到根本性的解决。

钦州市创华工控设备有限公司是一家长期从事制糖过程自动控制技术开发及应用的高新技术企业,在糖厂过程自控方面积累了丰富的经验。针对糖蜜稀释过程中所存在的上述问题,该公司发明了糖蜜在线稀释系统[2,3],该技术经过多年研发已成功应用于多家糖厂,取得了良好的成效,本文介绍该技术的工作原理及在一家糖厂的应用情况,探讨其在甘蔗糖厂的推广应用的可行性。

1 糖蜜在线稀释系统的技术原理

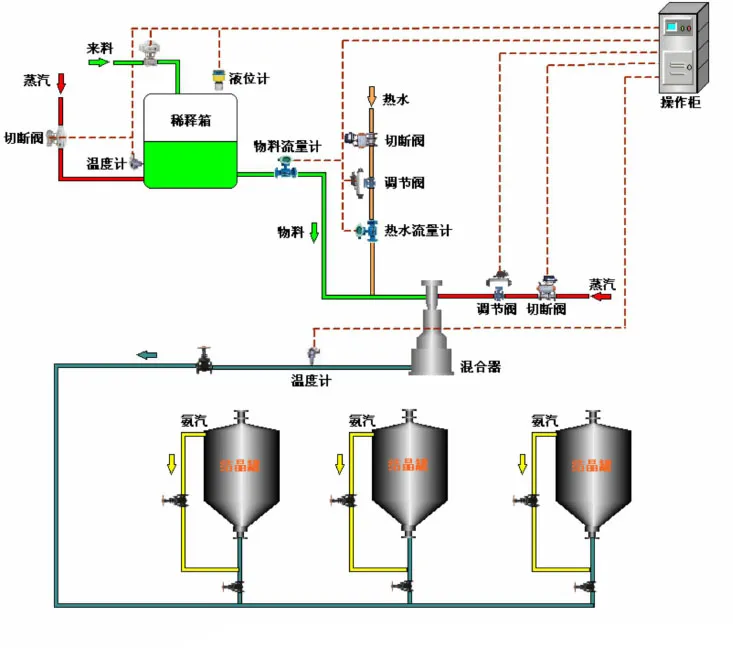

糖蜜在线稀释系统控制流程如1图所示。

图1 糖蜜在线稀释系统工艺控制流程示意图

系统由本体和控制两部份组成。物料在利用结晶罐真空吸入时与加热蒸汽及水混合,在通过混合器上部的缩喉时流速加快,物料与加热蒸汽强烈湍流,当流到混合器下部折流板时流速降低,三者的混合更充分,使物料内的微小晶体彻底溶解,同时也降低了物料的粘度。控制部份主要实现温度和锤度的控制,通过对出料口温度的探测,控制器根据预设的物料加热温度,控制加入废汽调节阀的开度,实现了出口物料温度的可调。锤度的控制是根据物料流量、预设的出口锤度与控制器内的数学模型来控制稀释水阀的开度,实现出口物料锤度的按需调节。为避免加热汽高流量时对混合器冲击过大,系统采用二次升温的方式,实现预设的物料加热温度。结合物料箱的料位自动控制,系统能实现无人化值守,一旦结晶罐有入料,系统接收到流量信号后自动启动并稳定运行,在结晶罐没有入料的情况下,系统自动切换到待机状态。本系统的应用,既便于糖厂减少人员岗位的设置,又使得整个结晶过程可以连续稳定地入料,为优化结晶过程提供了良好的外部条件。

2 在甘蔗糖厂的应用

2012/2013年榨季,英糖博华公司在生产线上采用了此项技术,用于乙原的稀释。经过了一个榨季的观察,取得了良好的效果。

在使用本技术之前,在煮丙膏时,结晶罐视镜会蒙上一层泡沫状的物料,入满料后,糖层表面就基本是静止的了。糖膏中的母液比较厚重,粘手,触摸不到颗粒的存在。而使用糖蜜在线稀释系统后,因为入料温度达到要求,罐内糖膏对流更好,煮糖时糖膏能垂直抛起,挂壁现象比较明显,入满料后仍感觉到糖膏在流动。糖膏显得底液清亮,母液稀薄,摸上去颗粒突出比较明显(就是煮糖工俗称的“爽手”)。在操作上,由于有了物料流量计,可以避免入料速度过快的现象。这一点对实现“合理的入料速度”这一结晶的重要因素提供了很好的操作依据。操作工有很深的体会:在使用入料系统初期,入料速度为10立方/小时,本来很爽手的糖膏,在这种入料速度下20分钟左右就因入料速度大于糖份的吸收速度变成了母液多的糖膏——母液充满晶体之间,糖膏松散,用手触摸,也摸不到颗粒的存在。后来把入料速度降到8立方/小时,又再降到5立方/小时,就不再出现入料速度大于吸收速度而形成糖膏母液多的现象了。在四号罐一个编号丙膏(30m3)的煮制过程,一般耗时是6小时30分钟。除了前后煮水30分钟外,整个过程都连续平稳地入料。开煮初期对流好,蒸发强度大,入料速度相对可以快一些,到了中后期,受静压损失的影响,对流变慢,入料速度也随之调小。经过这样的调整,基本杜绝了以往煮制过程中先把糖膏煮成母液多后再煮水补救的现象,实现了入料速度与糖份吸收速度的平衡。

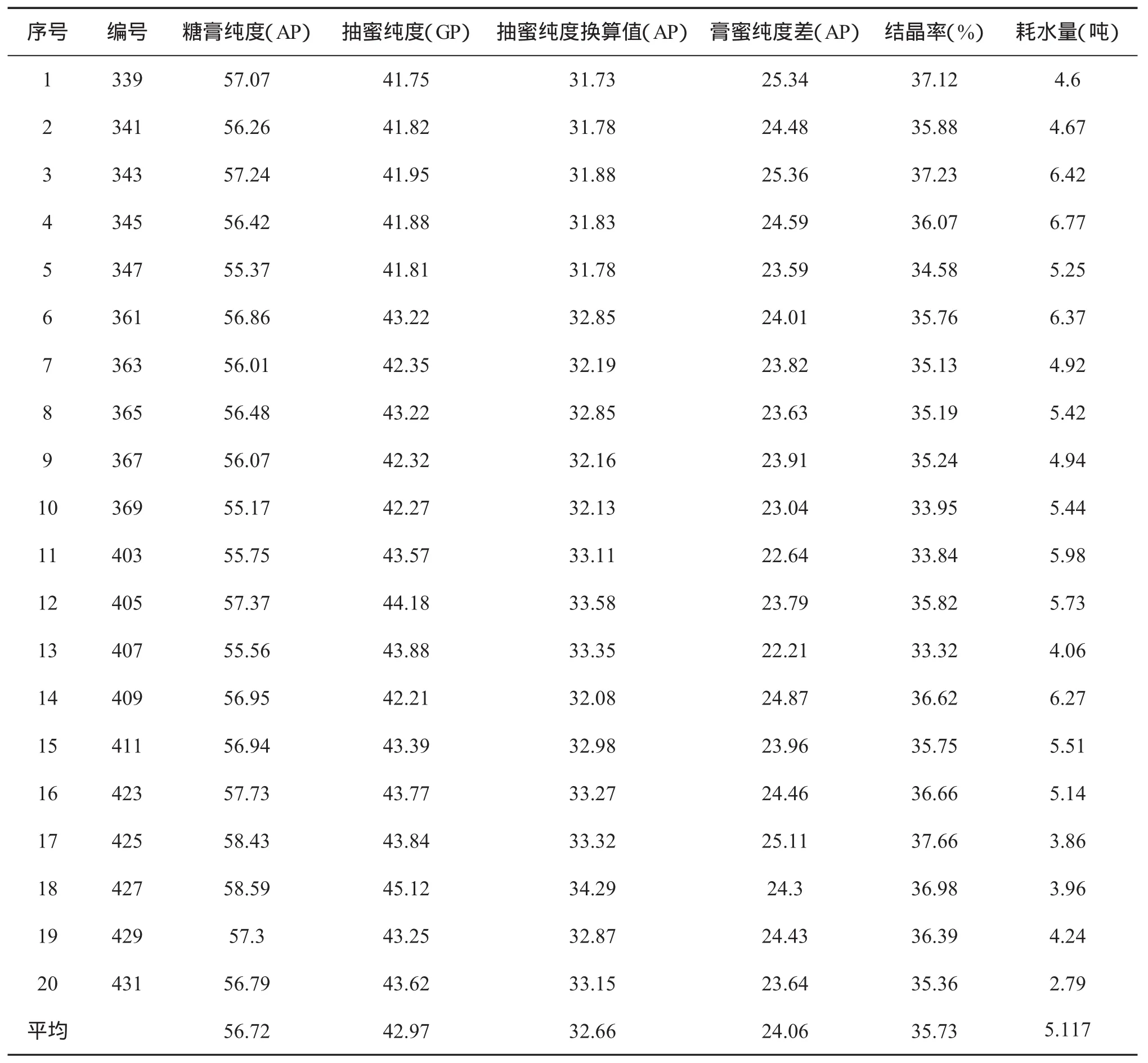

因为煮糖罐时比较紧张(7000吨/天的厂丙膏只有一个30m3和一个50m3结晶罐),煮糖时间不能做比较,但操作工明显感觉收浓的时候会浓得比较快。其它方面的优势对比如下:以一月份四号罐所煮的其中52个编号丙膏(每种稀释方式煮五罐丙膏后轮换)的数据作为分析对象,分为两个组,一组是用原系统的共有26个编号丙膏,一组是用糖蜜在线稀释系统的共有26个编号丙膏。为减少人工误差对数据分析的影响,每组数据去掉纯度差值中三个最高值和三个最低值,得到附件中表1、表2的数据。因厂方使用的是连续助晶箱,无法进行每编号丙膏的废蜜重力纯度对比,所以在放丙膏时采样,对丙膏进行抽蜜重力纯度分析,而丙膏样没有进行重力纯度分析,为方便计算结晶率,把丙膏抽蜜的重力纯度GP换算成简纯度AP。英糖博华公司本榨季的废蜜视纯度(AP)对废蜜重力纯度(GP)的比值的平均值为0.76,固按此比例进行换算。对比两组数据,平均结晶率差值为(35.73%-35.31%)=0.42%,说明使用本系统后丙膏结晶率提高0.42%。

表1 原系统丙膏和糖蜜数据记录表

续表1

表2 使用在线物料稀释系统丙膏和糖蜜数据记录表

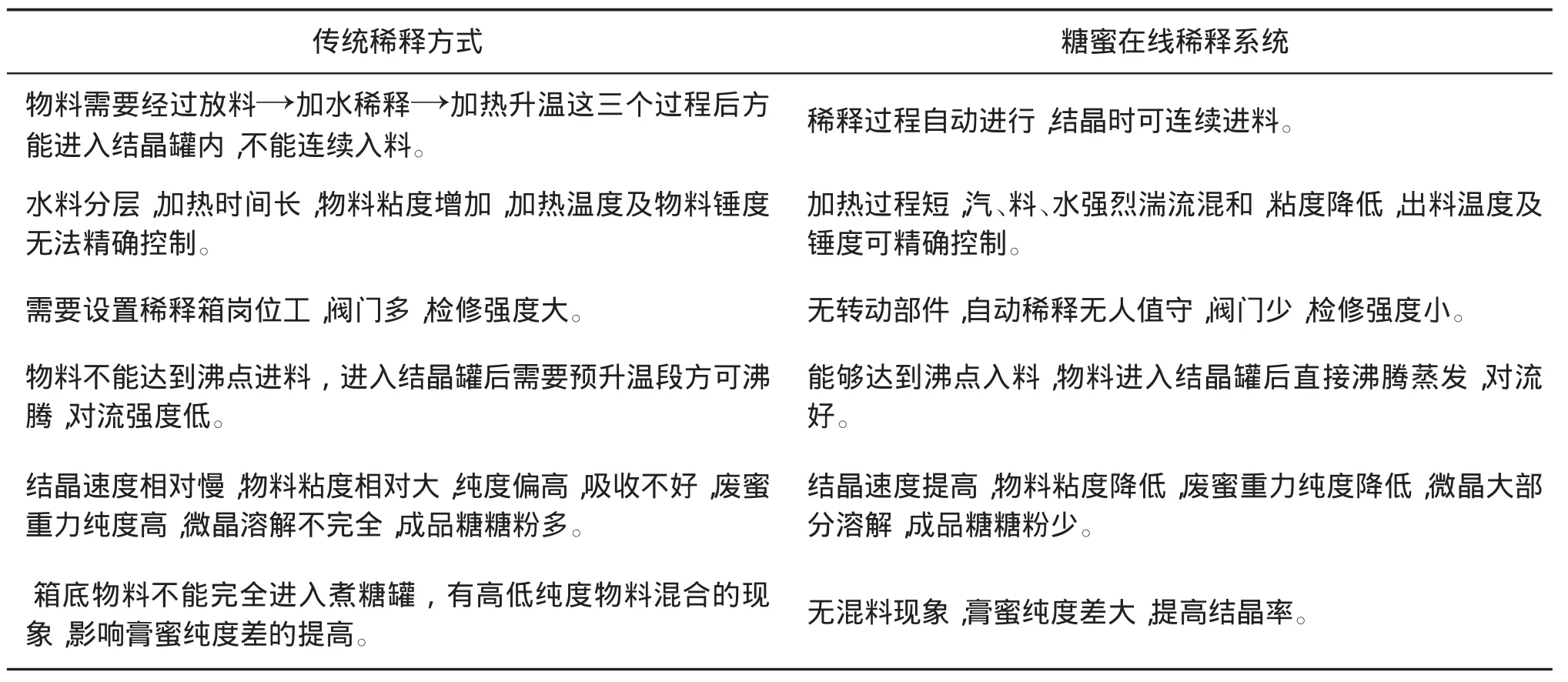

经过数个榨季的使用,证明该系统对制糖生产具有明显的帮助作用,新旧系统使用效果对比如表3所示。

表3 两种稀释方式的对比结果表

3 系统应用效益分析

3.1 经济效益

糖蜜在线稀释系统的使用有利于煮糖过程的管理、强化结晶过程的吸收、减少糖分回煮、减少煮制时间等,对煮炼回收、糖品质量、减少蒸汽消耗均具有重要意义。

为评估系统对提糖率的贡献,假设丙膏纯度为57AP,则结晶率每上升1%,糖蜜纯度会降1.04AP。假设甘蔗糖分14.5%,混合汁纯度为85.5AP,废蜜纯度每降1AP产糖率提高约0.05%。综合以上数据,使用煮糖物料在线稀释系统后,糖蜜纯度下降:1.04×0.42=0.4368AP,则产糖率会提高0.05×0.4368= 0.02184%。假设产糖率为12.5%,则100万吨甘蔗可多产糖218.4吨。白砂糖按5400元/吨计,则可产生效益1179360元。

按丙膏对蔗比6%计,则100万吨甘蔗要煮丙膏38710 m3,可节约用水(38710/30)×0.233=300吨。若丙膏全抽二效汁汽,可节约蒸汽150吨,按一吨甘蔗渣产汽2吨来计算,可节约甘蔗渣75吨,甘蔗渣按150元/吨计,可产生效益11250元。

以上计算只针对乙原用于丙膏的稀释,如果工厂中的甲原、甲洗及乙原全部装上在线稀释系统,则产生的效益是只装乙原的两倍以上(甲原、甲洗量远比乙原量大),在此按两倍计算,则糖蜜在线稀释系统的使用可产生经济效益:(1179360+11250)×2=2381220元。

除了以上的直接经济效益,在线稀释系统还可以产生以下效益。

第一,不需要原料箱及稀释箱岗位工,减少人员的相关开支。

第二,溶解了小颗粒后,大大减少了甲糖中的糖粉(某糖厂的经验数据是2~4吨糖粉/50m3甲膏),提高砂糖品质。

第三,回收了原来外排的氨气中的热量。

3.2 社会效益

该技术的应用推动了甘蔗制糖的技术进步,提高制糖企业的经济效益,为提高我国制糖行业竞争力做出一定的贡献;产生的节能效果对社会的节能减排和环境保护也有一定成效。

[1] 陈维钧,许斯欣.甘蔗制糖原理与技术(第四分册):蔗糖结晶与成糖[M].轻工业出版社,2001.

[2] 陈延林,韦举兵等.煮糖物料在线稀释系统及其稀释方法[P].中国专利:ZL2012 1 0294520.9,2012.

[3] 陈延林,韦举兵等.煮糖物料在线稀释系统[P].中国专利:ZL2012 2 0410384.0,2012.

TS244.4

B

2095-820X(2016)04-05

2016-06-20

韦举兵(1973-),男,广西东兰人,工程师,主要从事制糖工程研究。

简介:陈延林(1981-),男,广西合浦人,工程师,研究方向:工业自动化。