基于PID控制煤矿用磁悬浮通风机系统设计与研究*

2016-11-16曾红勇任茂发

张 哲,曾红勇,任茂发,郑 好

(武汉理工大学机电工程学院,湖北武汉430070)

基于PID控制煤矿用磁悬浮通风机系统设计与研究*

张 哲,曾红勇,任茂发,郑 好

(武汉理工大学机电工程学院,湖北武汉430070)

针对机械接触式通风机存在振动强、噪声大和机械磨损严重等问题,提出以磁悬浮轴承取代机械接触式轴承。根据磁悬浮风机的结构设计了满足主动磁悬浮轴承控制性能要求的PID控制系统,并对所设计的PID控制的系统用Simulink进行了仿真和实验,结果表明该PID控制系统具有良好的动态性和稳态性。

磁悬浮 煤矿用通风机 磁悬浮轴承 PID控制

0 引言

煤矿通风机是煤矿安全生产中必不可少的设备,它不仅能稀释冲淡矿井下有害气体还能向井下输送新鲜空气供工人正常呼吸。实际运用中,风机在运转过程中会产生强烈的振动和噪声[1-2]。因此,通风机的振动和噪声是衡量通风机质量的重要标准之一。由于煤矿风机大多是不间断地工作,机械磨损严重齿轮间隙变大,从而导致振动变大。这不仅会缩短风机的使用寿命,而且在条件恶劣的矿井环境中由于剧烈振动还可能引发安全事故。磁悬浮轴承相较于传统的接触式轴承:不存在机械接触,摩擦磨损可以减到最小;不需要润滑,不需要定期地添加润滑剂;不会摩擦产生热量,能提高工作效率,可以在高温环境下工作[3-4]。基于以上优点,运用磁悬浮轴承可以实现通风机转子与定子之间无摩擦工作,实现无摩擦、振动小,既能增加风机的寿命和旋转速度,还能节能环保意义重大。

南京“磁谷”是目前国内唯一一家实现了磁悬浮技术产业化的企业,相继研发出了75 kW、105 kW、140 kW磁悬浮离心式鼓风机并投入到污水厂使用,与传统多级离心机相比,效率提高约22%。振动小,风机噪音在80 dB[5]。本文从磁悬浮主轴控制策略考虑,基于磁悬浮系统为二阶不稳定系统[6],采用控制器对其实施控制(基于TMS320C6713芯片研发的DSP控制板)并采用有效的闭环控制使之稳定,在此基础上搭建了整套基于PID控制系统实验平台。

1 煤矿通风机磁悬浮主轴系统的结构及工作原理

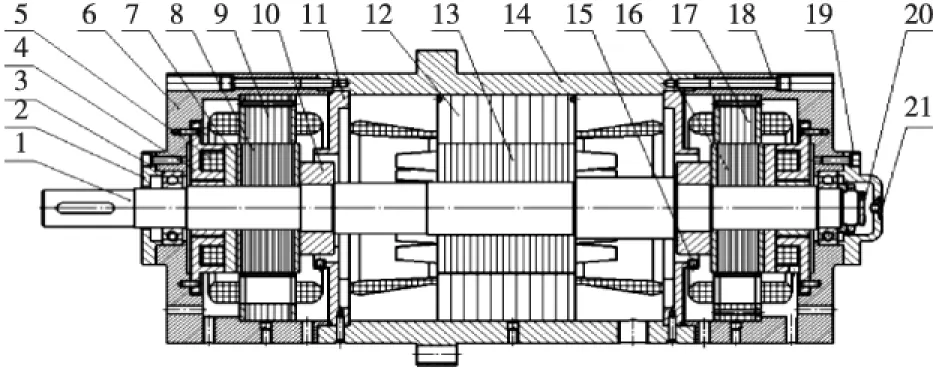

本文设计的控制系统是对磁悬浮主轴五个自由度上的悬浮控制,其中包括前径向的X和Y、后径向的X和Y方向以及轴向。其中主轴的旋转是通过变频器控制主轴上的电机来实现的。如图1所示,当主轴没有实施悬浮控制的时候主轴是落在保护轴承上的。通过电涡流位移传感器实时采集转子五个自由度的位移信号通过DSP TMS320C6713的数字控制器A/D接口,将位置信号的数字量与相应中心参考位置进行PID运算,经过DAC芯片和运放后通过D/A接口将10路运算结果输出;给到模拟功率放大板,通过EPWM模块输出驱动信号,经过光耦芯片驱动IGBT,从而获得所需的控制电流,DSP的ADC模块实时采集Honeywell电流传感器输出的线圈电流信号和控制器输出的参考信号,实现电流的调节作用。从而获得所需的电磁力,每个自由度上的两个电磁线圈产生的电磁力控制转子在相应自由度上的运动,最终使转子稳定悬浮。

1-主轴;2-前小端盖;3-保护轴承;4-推力轴承定子;5-推力轴承绕组;6-前大端盖;7-推力轴承转子;8-前径向磁力轴承转子铁心;9-前径向磁力轴承定子部件;10-径向传感器检测套筒;11-径向传感器支架;12-电机定子部件;13-电机转子;14-机座;15-径向位移传感器;16-后径向磁力轴承转子铁心;17-后径向磁力轴承定子部件;18-后大端盖;19-后小端盖;20-轴端面挡板;21-轴向位移传感器图1 煤矿用磁悬浮通风机结构

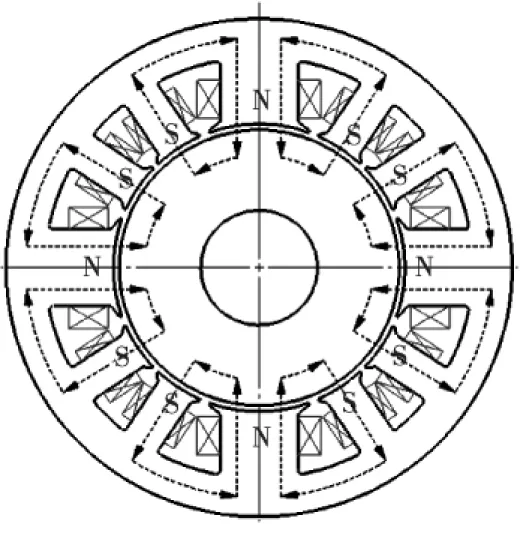

图2 煤矿用磁悬浮通风机径向端面图

如图2所示该通风机径向端面图,取径向磁力轴承转子铁芯外径与电机转子铁芯外径相等为148.4 mm,单边气隙x0=0.5 mm,磁极对数Np=8,槽满率λ=0.6,电流密度J=6 A/mm2,最大电流Imax=8 A,定子内径D=149.4 mm。分为4个大磁极和8个小磁极8对磁极,其中大磁极上线圈匝数是80匝,小磁极上线圈匝数是40匝。大槽线圈总匝数是120匝,小槽80匝,主磁极80匝。根据线圈绕法Nc∶No=2∶1,大小磁极之间的线圈槽间距应为小小磁极间的1.5倍,故磁极分布按沿圆周3∶2布置,故大小磁极夹角。

2 PID控制器的设计及Simulink仿真

本文采用的是目前国内外都运用较为成熟的PID(比例-积分-微分)控制。由于其原理简单并且适用性强,而且基于国内外的研究学者在此方面的研究,为本实验的PID控制方法提供了理论及方法上的可靠性。之所以采用PID控制策略更重要的一点是其鲁棒性强,当受控对象的有关特性发生变化时其控制作用及控制状态不会发生质的改变[7]。

对于此煤矿用磁悬浮通风机,根据公式:

其中F=1 000 N,BMax=1.2 T,得主磁极面积A0=953 mm2。

其电磁力经线性化后的力-位移系数:

(1)

其电磁力经线性化之后的力-电流系数:

(2)

被控对象(电磁铁)传递函数模型:

(3)

其中μ0空气磁导率为4π×10-7,单磁极线圈匝数n=80匝,磁极面积A=476.5 mm2,偏置电流i0=4 A,单边气隙x0=0.5 mm,质量m=24.944 5 kg。代入(1)、(2)式得:

代入(3)式得:

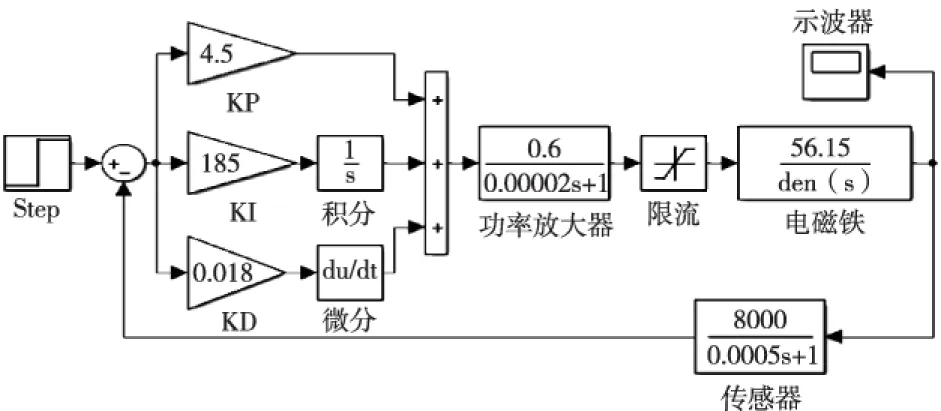

根据磁悬浮轴承控制系统数学模型,基于实际PID控制策略的磁悬浮控制系统仿真框图如图3所示。

图3 采用实际PID控制器的仿真模型框图

其中参数取值Kp=4.5,Ki=185,Kd=0.018,N=80,仿真时间取为0.14 s,基于MATLAB/Simulink 对该磁悬浮轴承控制系统对象分别仿真得到如图4动态响应曲线。

图4 PID控制策略时的动态响应曲线

由图4知,上升时间约为0.02 s,调整时间时间约为0.06 s,响应速度很快。由此可知,此PID的控制策略完全适用于此磁悬浮风机。基于以上理论研究搭建了控制系统实验平台。

3 实验平台及实验结果分析

图5 磁悬浮通风机控制系统实验台

由以上的理论基础结合实际磁悬浮控制系统的组成需要,设计出了能够简化结构的磁悬浮控制柜,并设计了监控界面方便检测磁悬浮主轴的实时悬浮状态。为实现五自由度的磁悬浮轴承的差动控制,本实验设计的控制器采用具有高速运算速度的TMS320C6713DSP更有利于实现复杂的先进控制算法,结合实验需要本控制器有5路A/D和10路D/A。图5就是本次研究设计的磁悬浮控制柜以及所搭建的实验平台。

本实验研究的控制系统硬件设计总体框图如图6所示,选用DSP数字信号处理器对底层多任务的执行进行处理,运用PCI板卡实现对电涡流位移传感器采集到的位移信号进行实时监控,PCI板卡与数字信号处理器选用双口RAM来进行数据通讯;采用IO引脚与中断引脚来进行逻辑通讯。

图6 硬件系统总体框图

根据所搭建的实验平台经过反复多次的PID参数调试,最终得到如下稳定的实验结果。

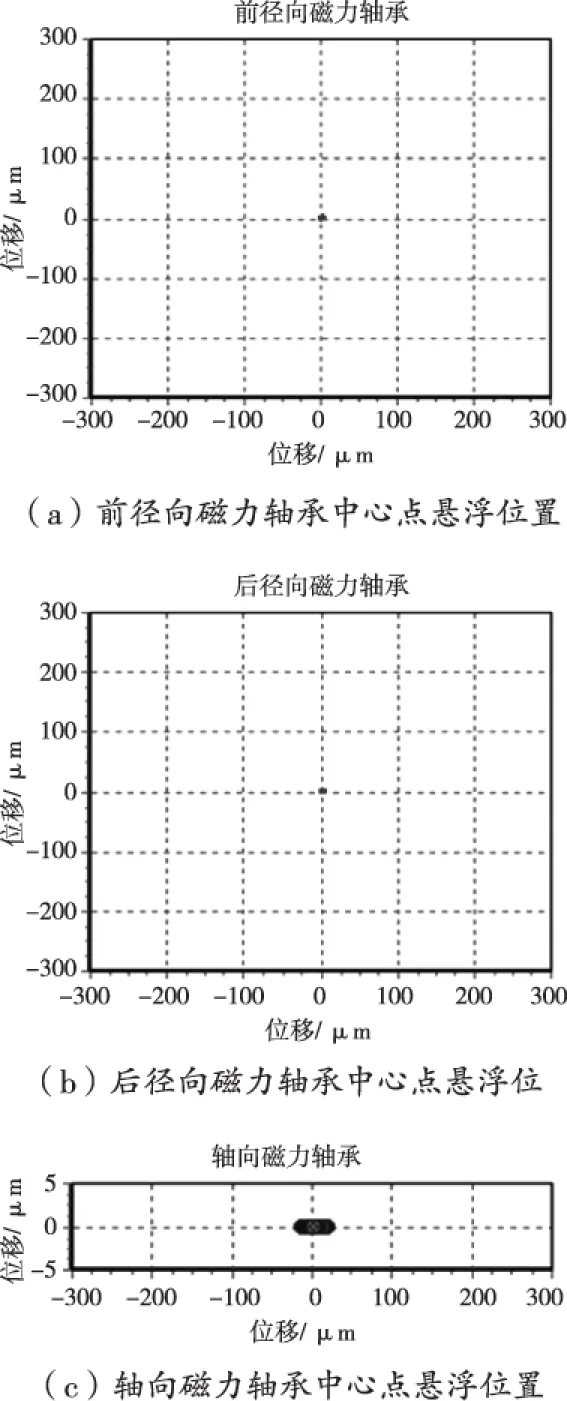

图7 磁悬浮轴承径向、轴向悬浮实验结果

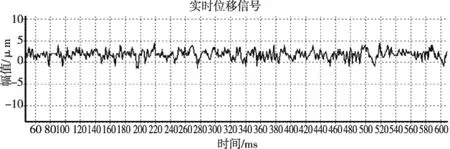

如图7所示,磁悬浮轴承的前径向、后径向和轴向的中心位置均稳定处在所标定的中心位置处,磁悬浮通风机主轴前径向Y方向悬浮后的最振动大位移在5 μm以内。而所选用的电涡流位移传感器其精度是2 μm,由此可知实验对磁悬浮主轴的悬浮精度已经达到一个比较理想的效果。且如图8所示,前径向磁力轴承振动位移图上振动位移大约在5 μm以内,且径向其他三个方向和轴向悬浮后振幅均控制在5 μm范围内,达到比较理想的稳定效果。但是还有许多毛刺,这主要是由于实验环境或者实验装置自身的电磁干扰等因素引起的,可以通过添加滤波器、改进实验环境、规范实验装置摆放位置和整改各种电缆电线的走位来减少电磁干扰[8]。

图8 前径向磁力轴承Y方向上振动位移图

4 结束语

本文提出了将磁悬浮技术运用在煤矿风机领域,根据PID控制器的基本原理对实际PID进行仿真研究,并且基于PID控制算法结合数字信号处理器与模拟功率放大器设计出了一套能够实现风机磁悬浮电主轴五自由度上稳定悬浮的控制系统。不仅能够保证其悬浮精度还能实现无摩擦、噪音小和节约能源。

根据风机的结构计算分析,建立了基于PID控制的控制系统的数学模型,并搭建了实验平台得出了与仿真实验结果相近的理想结果,证明本文所建立的模型和搭建的控制系统可用于煤矿用磁悬浮通风机的控制。

[1] 叶俊锋,吴奇,时宇翔. 基于S7-1200PLC的煤矿通风机监控系统设计[J]. 煤矿机械,2014,35(12):240-242.

[2] 黄玉果,王荣杰,赵贯喜. 煤矿通风机声源降噪分析及对策[J]. 煤矿机械,2007,28(05):170-173.

[3] 胡业发,周祖德,江征风.磁力轴承的基础理论与应用[M].北京:机械工业出版社,2006.

[4] 施韦策,布鲁勒,特拉克斯勒.主动磁轴承基础、性能及应用[M].虞烈,袁崇军,译.北京:新时代出版社,1997.

[5] 南京磁谷科技有限公司. 中国磁悬浮离心式鼓风机技术的领跑者[J]. 风机技术,2013(06):6-8.

[6] 吴华春,胡业发,周祖德.磁悬浮主轴模糊控制的设计与实现[J].武汉理工大学学报(信息与管理工程版),2009,31(03):413-416.

[7] 王正林. MATLAB/Simulink与控制系统仿真:第3版[M].北京:电子工业出版社,2012.

[8] 胡寿松.自动控制原理:第五版[M].北京:科学出版社,2007.

Design of the maglev fan for coal mines based on PID control system

ZHANG Zhe, ZENG Hongyong, REN Maofa, ZHENG Hao

Considering the defects of traditional mechanical fans, such as strong vibration, high noise and terrible wear, we adopted the magnetic bearing instead of the mechanical bearing for the coal mine fan. Based on the structure of the maglev fan, we designed a PID control system which could met the control requirements of the active magnetic bearing, and carried out simulation tests with Simulink. The results showed that the PID control system had good dynamics and stability.

maglev,coal mine fan,magnetic bearing,PID control

TH-39

A

1002-6886(2016)05-0074-04

国家自然科学面上基金(51175390)。

张哲(1990-),男,武汉理工大学机电工程学院硕士,主要研究磁悬浮轴承控制技术。

2015-12-08