同步器齿环的机器视觉检测方法研究

2016-11-16李家荣

李家荣,余 睿

(武汉理工大学,湖北武汉430070)

同步器齿环的机器视觉检测方法研究

李家荣,余 睿

(武汉理工大学,湖北武汉430070)

介绍了一种同步器齿环尺寸检测平台,利用机器视觉技术与图像处理技术,能够实现不同型号齿环的齿圈高、全高和锥度角尺寸的测量。然后经过与设定尺寸参数的比较,达到判断齿环是否合格的目的。此方法在检测过程中能够减轻人力劳动,方便快捷,具有实时动态性、识别精度高、可靠性强等优点,能够为企业创造较大的价值。

同步器齿环 机器视觉 图像处理

0 引言

随着科学技术的发展与进步,制造行业也得以迅猛发展,这就要求我们提高产品检测的效率[1]。传统的检测是采用人工检测,需要耗费大量人力,不仅效率低,且在检测过程中会掺杂一些人为因素,导致测量结果不精确[2]。

机器视觉检测技术和以往的检测技术不同,它是用机器代替人工检测,避免了人工检测过程中会出现的一些问题,检测效率和精度较高[3]。本文针对以往零件检测方法存在的不足,以机器视觉技术为基础,设计了同步器齿环机器视觉检测系统。

1 视觉检测系统的原理架构

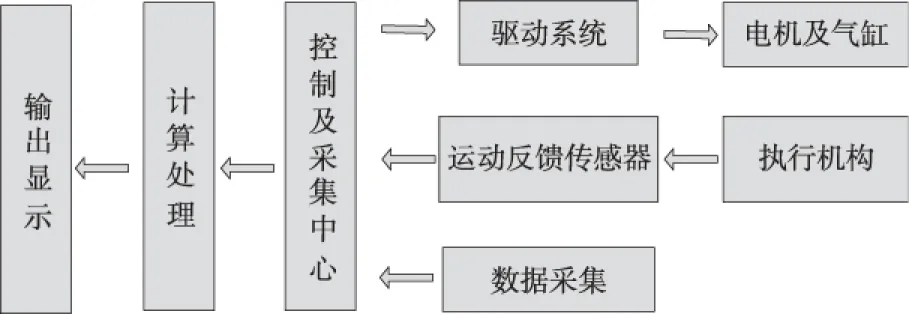

本文主要基于机器视觉检测技术,对汽车同步器齿环的机器视觉检测方法进行研究,开发出机器视觉检测系统,研制出一台自动化的通用检测设备,用于检测不同型号齿环的尺寸。依据合理化和最优化的原则进行设计,总体逻辑结构如图1所示。

图1 系统的总体逻辑结构

系统采用三菱PLC、旋转气缸及平移气缸、伺服电机及其驱动器、工业相机、工控机、标准定心锥、圆形托盘等进行检测。

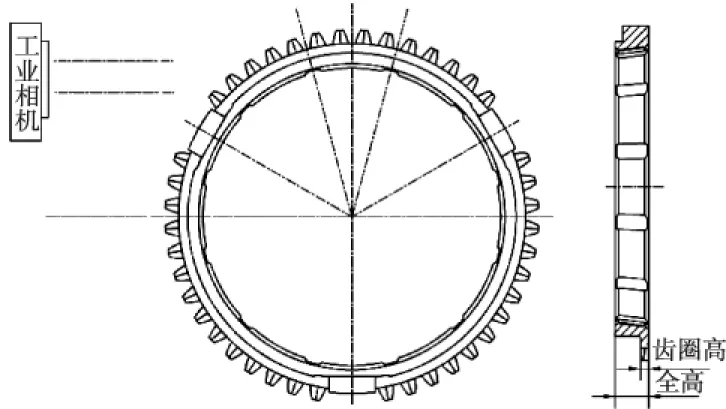

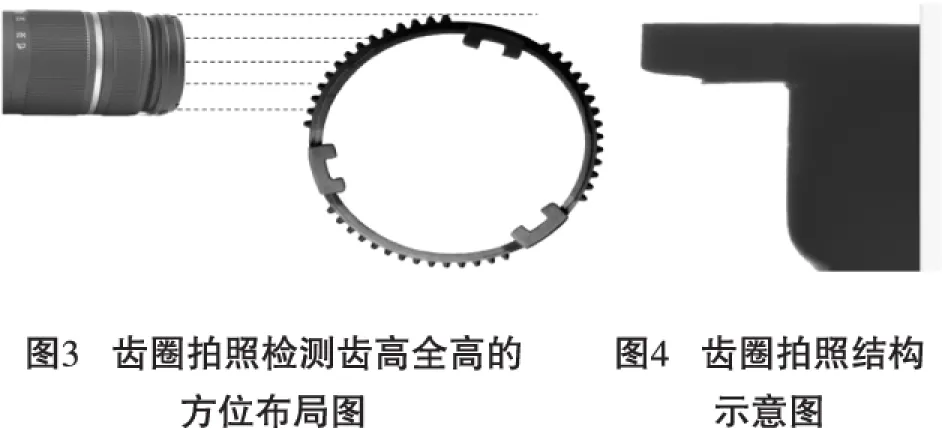

由于齿环的形状、大小不一,若采用工业相机对齿环的整体进行拍摄,会对相机的尺寸以及分辨率要求较高,大大提高了检测的成本,故选择拍摄齿环局部,其检测方法如图2-图4所示。

图2 齿圈拍照检测原理图

2 齿环的机器视觉检测方法

机器视觉检测系统使用相机等成像设备,采集被测工件的图像数据,通过一系列的算法以及控制系统的控制实现对被检测工件尺寸的测量[4]。

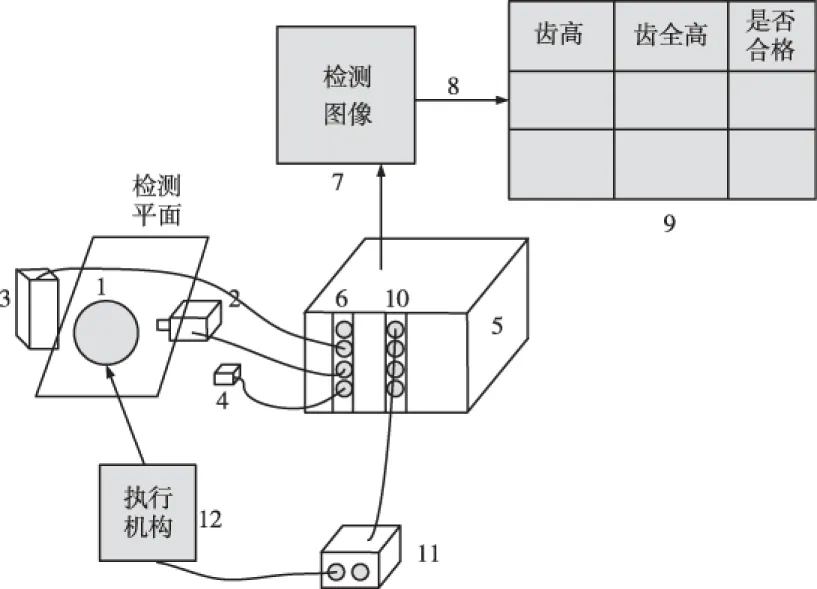

机器视觉系统一般是由以下几部分组成:相机、光源、镜头、图像采集卡、机器视觉软件、显示器、通讯设备、控制系统和执行机构等。齿环机器视觉检测系统如图5所示。

1-被测物体;2-相机;3-光源;4-光电传感器;5-计算机;6-接口;7-图像;8-视觉软件;9-检测结果;10-I/O接口;11-可编程控制器;12-执行机构图5 机器视觉检测系统

被测物体放在检测平面上,通过机械传动,使物体到达检测区域,当被测物体到达指定位置时,光电传感器被触发,此时触发信号会传送到相机,然后相机启动,对被测物体进行拍摄。在拍摄时为了保证所得的图片足够清晰,通常还需要使用光源进行照明。通过相机及镜头采集得到被测物体的图像,然后相机通过计算机的接口(如图像采集卡)将采集得到的图像传输到计算机,接口设备驱动程序将图像储存于计算机内存中。通过机器视觉软件对图像进行处理,再将处理后所得的结果在显示器上显示出来。在此之后,通过数字I/O接口与可编程控制器(PLC)等控制器进行通讯。而PLC一般是通过通讯接口(如现场总线或串口)来控制执行机构,执行机构再对所检测的物体进行分拣处理。

为了使测量结果更加准确,我们一般会对图像进行预处理,消除图像的部分噪声。通常图像预处理方法有灰度变换、二值化处理、滤波去噪等[5]。图像经过处理后,传输到计算机中,再通过特定的算法进行运算,最后计算出齿环的尺寸。

2.1 图像灰度变换

将每个像素的亮暗程度用灰度值来表示,这种只含有亮暗程度信息的图像称为灰度图像。对于灰度图像而言,每个像素的灰度值可划分为0~255共256个等级,0表示全黑,255表示全白[6]。

图6 灰度变换后图像

当使用0.30份红色、0.59份绿色、0.11份蓝色混合可以得到白色。所以在进行图像灰度变换时,可以将每个像素按红、绿、蓝这三色的权重来进行变换,得到每个像素的灰度值,这种方法叫加权平均值法,计算公式为:

Gray=R×0.30+G×0.59+B×0.11

各字母代表的含义如下:

Gray-灰度值,R-红色所占权重,G-绿色所占权重,B-蓝色所占权重。

2.2 二值化处理

在机器视觉测量系统中,为了除去图像中的干扰信息,清晰地分辨齿环的各个边缘,故需要将齿环的形状从图像中提取出来,这样能够提高计算机的运行速度,并且能够增加测量的准确性。所以可以利用二值化处理来提取同步器齿环的形状。

经过二值化处理后,图像的像素值是一个孤立的离散值,一般取0或1,0表示全黑,1表示全白,从而呈现出黑白图像[7]。由于二值化处理后能够使齿环轮廓从图像中分离出来,能够呈现出清晰的齿环轮廓,使得测量结果更加准确。

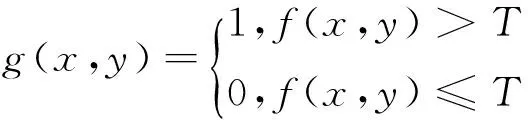

通常进行二值化处理可以采用阈值分割的方法。阈值分割就是预先设定一个阈值T,当灰度图像f(x,y)的灰度值大于T时,二值化图像g(x,y)取值为1;当灰度图像f(x,y)的灰度值不超过T时,二值化图像g(x,y)取值为0,在本次设计中所选择的阈值为128,如以下公式:

图7 二值化处理后图像

齿环灰度图像经过二值化处理后,所得到的图像如图7所示。

2.3 滤波去噪

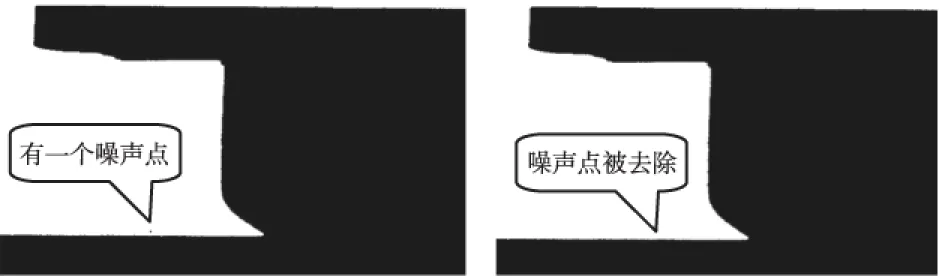

通过对齿环实时图像的采集,图像存在噪声点,但可以发现齿环的实时图像上并不存在较多的白点噪声,为了降低图像噪声,采用了空域中值滤波来消除噪声。去噪前后图片对比如图8和图9所示。

图8 去噪前的图像 图9 去噪后的图像

2.4 齿环检测系统的标定

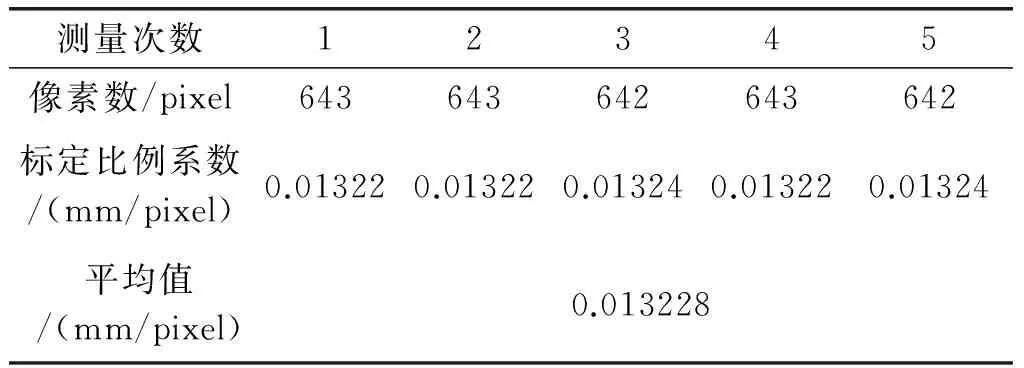

在机器视觉检测过程中,需要对检测系统进行标定,标定的目的在于相机存在光学畸变,畸变会给测量结果带来较大的误差。而通过标定后,能够校正光学畸变,可以确定物理尺寸和像素间的换算关系。本次设计运用了比例标定的方法[8]。

由于同步器齿环检测系统检测的尺寸为齿环的齿高和全高,检测的参数为竖直方向的高度,所以在标定时只需要标定在竖直方向上一个像素代表的物理尺寸就能够达到检测的目的。在标定时,我们可以通过多次标定,最终求得平均值来确定标定系数,这样可以达到消除光学畸变和去掉随机误差的效果。在本课题中选取的标定参照物是高度为8.5 mm的立方块,通过记录5次的标定结果,可以求得标定比例系数的平均值如表1所示。

表1 标定结果

通过5次标定后,得出标定比例系数的平均值,这样保证了齿环尺寸的测量各个参数与标定得到的参数相一致,提高了测量的准确性。

3 齿环尺寸机器视觉检测方法

3.1 齿环边界的确定

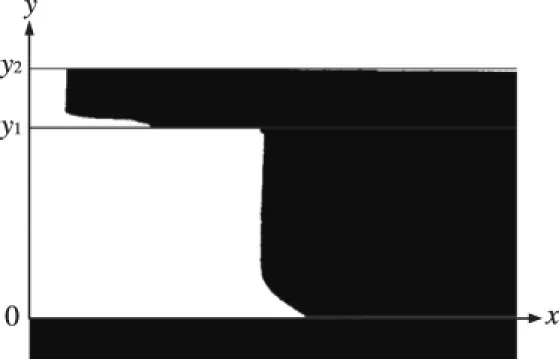

图10 齿环的边界线

要测量齿环的齿圈高和全高,需要在图像上找到齿圈和齿环上下表面的边界,齿环共有三条边界线,三条边界线的确定方法是:通过扫描寻找的方式,从图片的最上方一直向下方扫描,找到第一条黑线,就是齿环最上面的一条边界线;从图片的下方向上面扫描,找到第一条白线,就是齿环的最下面的一条边界线;之后从上边界线开始向下扫描,找到第一条水平黑线的第一个黑点,且下方有白点的那条线就是齿环齿圈的边界线,如图10所示。

3.2 齿环尺寸的计算方法

图11 齿环计算坐标系

如图11所示,齿环尺寸计算方法如下:

1)在齿环边界图像的下边界任取一点为原点,建立坐标系。

2)以像素为单位,求出齿环上面两个边缘的纵坐标y1,y2。

3)纵坐标y2的值为齿环全高的像素个数;y2-y1的值为齿环齿圈高的像素个数。

4)通过之前确定的标定比例系数k,即可得出齿圈高和全高的数值,分别为L和l,计算公式为:L=y2×k;l=(y2-y1)×k。

5)齿环测量时会旋转至少一圈进行拍摄,拍摄8张相片,找出8张相片中齿环的全高、齿圈高的最大值与最小值Lmax、Lmin、lmax、lmin,若其中任意一个值在之前预设的齿环尺寸的合格范围之外,那么该齿环不合格。

4 误差分析与结论

经过机器视觉分析计算,求得的齿环的全高为10.795 mm,齿环的齿圈高为2.577 mm。在使用游标卡尺对齿环的全高和齿圈高进行测量,测量结果为齿环的全高为10.80 mm,齿圈高为2.58 mm,可见使用本设备测量的尺寸数值基本和人工测量的尺寸值相同,满足了精度小于0.02 mm的要求,但对比发现,该设备测量的结果和实际结果中存在细小的误差,原因可能有以下几点:

1)在系统标定的过程中,标定比例系数值是通过求平均值的方法得出的,在一定程度上能减小误差,但得出的标定比例系数值也不是特别准确,所以也会引起测量的误差。

2)在图像预处理的过程中,通过滤波去噪,可能造成图像质量受到部分影响,同时在测量过程中,

由于是动态测量,可能会出现抖动的情况,造成采集的图像不够清晰,从而导致之后依靠图像进行计算会产生误差。

3)本设备使用的是LED光源照明,所以存在外部光源的干扰,会造成齿环边缘亮度发生变化,导致确定齿环边缘时不够准确。

4)图像测量的精度还受到相机分辨率的限制,相机分辨率的大小也可以引起测量的误差,相机分辨率越高,所测得的数据越准确。

除此之外,一些人为的因素也有可能导致测量的误差,通过分析误差产生的原因,可以进一步完善该设备,进行不断的改进,达到将误差降低到最小的目的。

[1] 郭静,罗华,张涛. 机器视觉与应用[J]. 电子科技,2014,27(7):185-188.

[2] 刘良江. 先进电子制造生产线机器视觉检测方法与技术研究[D].长沙:湖南大学,2009.

[3] 田原嫄,黄合成,谭庆昌,石志标,张海波,黄胜全. 基于机器视觉的零件尺寸测量[J]. 激光与光电子学进展,2010(1):82-90.

[4] 颜发根,刘建群,陈新,丁少华. 机器视觉及其在制造业中的应用[J]. 机械制造,2004,42(11):28-30.

[5] 郭亚峰. 基于机器视觉的产品表面缺陷在线检测系统的设计[D].苏州:苏州大学,2014.

[6] 李雄,刘允才.视觉机制研究对机器视觉的启发示例[J]. 中国图象图形学报,2013,18(2):152-156.

[7] 杨攀. 基于机器视觉的螺纹零件头部检测方法及实验研究[D].广州:华南理工大学,2013.

[8] 鄢国林,付军,杨亚宁. 基于机器视觉的零部件尺寸检测技术[J]. 科技创新与应用,2013(32):112.

Machine vision detection of synchronizer rings

LI Jiarong, YU Rui

In this paper, we introduced a detection platform of synchronizer rings, which could measure the ring height, the full height and the tapered angle of rings of different sizes with machine vision and image processing technology, and could judge whether the ring was up to standard or not through comparison with set parameters. Such method can meet the production requirements, reduce labour intensity, has the advantages of convenience, real time, accuracy and reliability, and can create great value for the enterprises.

synchronizer rings, machine vision, image processing

TH-39

A

1002-6886(2016)05-0042-04

李家荣(1991-),男,硕士,主要研究方向为机电一体化。

2016-03-25