T型翅片管管外沸腾强化传热的数值模拟研究

2016-11-15秦政刘闯曹凯门启明杜柯江

秦政 刘闯 曹凯 门启明 杜柯江

T型翅片管管外沸腾强化传热的数值模拟研究

秦政*1刘闯2曹凯3门启明1杜柯江1

(1.上海船用柴油机研究所2.中国石油吉林石化化肥厂3.中国石油吉林石化建修公司)

利用计算流体力学软件Fluent,对T型翅片管和光滑管管外沸腾强化传热进行了数值模拟研究。结合T型翅片管的结构特点,分析了该换热管的沸腾强化传热机理。在所研究的范围内,T型翅片管管外沸腾传热系数最大时高于光滑管23.2%,强化传热效果明显。同时,综合评价了T型翅片管强化传热和增加压降的性能。研究结果表明,其强化传热综合性能评价因子在不同流速下均大于1,说明T型翅片管有较好的强化传热效果。

T型翅片管沸腾强化传热数值模拟换热管流速压降

0 引言

沸腾强化传热是强化传热技术中的一个重要领域。沸腾强化传热主要是通过多孔表面增加汽化核心的方法来进一步提高设备的换热效率,更合理地利用能源[1-2]。

根据制造方法的不同可将多孔表面分为两类,一类为多孔覆盖表面,另一类为多孔开孔表面。所谓多孔覆盖表面,就是在换热面上通过烧结、电镀等方法加工一层多孔层;所谓开孔表面,就是通过机械方法或者其他方法在光滑换热面上加工出凹槽、细缝等容易形成汽化核心的表面结构[3-4]。本文研究的T型翅片管,其换热表面就是一种典型的机械加工多孔表面,具有加工过程简单、制造成本低等优点[5]。

T型翅片管在1978年就已问世,具有良好的沸腾强化传热效果,已得到了广泛的应用[6]。近年来,随着数值模拟技术的逐渐完善,大量强化传热研究采用CFD软件进行,但目前尚未见到采用数值模拟方法对T型翅片管管外沸腾传热进行研究的公开报道。本文利用Fluent 14.0中的沸腾模型对T型翅片管管外沸腾传热进行模拟。结合其管外温度、气相体积分数分布等数据信息,探讨T型翅片管管外沸腾强化传热的机理。本研究也为Fluent软件在沸腾传热研究领域的应用提供了一定的参考。

1 求解设置及边界条件

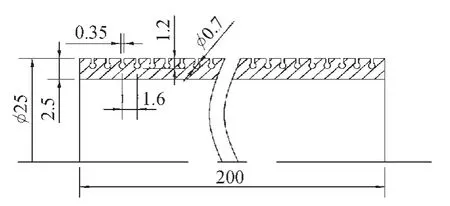

本文研究的T型翅片管结构及几何参数如图1所示。考虑到数值模型的简化以及网格划分问题,数值模型只保留200 mm的换热管长度。

图1 T型翅片管结构

用于对比的直管模型与T型翅片管相同,为Ø25×2.5×200换热管。由于T型翅片管翅片尺寸相对较小,导致三维模型需要大量的网格,使计算变得更加复杂,且换热管为对称模型,因此本文采用一半换热管的二维模型进行计算。

数值模拟对象为管外沸腾强化传热,因此只建立了管外流动区域,其区域宽度为换热管间距的一半15.8 mm,长度为200 mm。

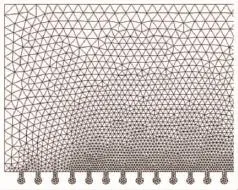

图2为T型翅片管翅片部分网格划分情况,可以看出,翅片部分网格较细。沿着远离翅片的流体区域,网格逐渐变粗,并有平滑的过渡。对于上述两种换热管划分若干种不同尺寸的网格并进行网格无关解验证,最终得到光滑管网格数为3800左右,T型翅片管网格数较多,为40 800左右。

图2 翅片部位网格划分

选择欧拉多相流模型中的沸腾模型(boiling model),在沸腾选项中选择RPI沸腾模型(RPI boiling model)。黏度选择标准k-epsilon模型,并选择标准壁面方程(standard wall functions)。在Phases选项卡下Interaction中选择适用于本工况沸腾计算的计算模型。

设置模型左侧边为速度进口,右侧边为压力出口,出口压力为常压。计算进口流速分别为1.2 m/s、1.4 m/s、1.6 m/s、1.8 m/s和2.0 m/s时管外沸腾传热情况。光管下侧边和翅片管翅片侧为壁面边界,给定恒定壁温105℃,模型上部直边段设置为绝热壁面。为了更加明显地观察沸腾现象,给定入口为饱和水(水温为100℃)。

设置速度压力求解器为Coupled,其余均为二阶迎风格式(second order upwind)。松弛因子根据Fluent帮助文档中推荐值进行设置。

计算过程中监测出口的气相体积分数,以此来判断计算是否收敛。

2 计算结果分析

2.1速度云图分析

图3 T型翅片管管外气相速度矢量图

图3为流速1.2 m/s时T型翅片管管外气相速度矢量图。由图3可以看出,在流动区域内,气相速度逐渐增大,最大速度达到2.34 m/s,大于给定进口速度1.2 m/s。这是由于气体在产生过程中不仅受到流动液体的作用沿着流动方向继续流动,而且受到浮升力作用,两者叠加使流速增大。同时,气泡的产生和破灭会不断扰动主流区域,使主流的湍流程度增加,也会使部分区域的流速增大。图中对换热管末端翅片部位的气相速度矢量图进行了放大,可以看到,翅片位置产生的气相均在浮升力的作用下,朝着远离加热面的方向流动。而且与主流区域相比,翅片位置液体流动并不剧烈,流速仅为0.2 m/s左右。

图4为光滑管管外沸腾工况下气相速度矢量图,气相流速最大为1.42 m/s,小于T型翅片管的2.34 m/s。而且光滑管外流动比较有规律,其速度矢量基本上为平行矢量,方向也基本相同。也就是说,由于光滑管管外没有凹坑和凸出物,相对而言不容易生成汽泡。此外,翅片能够间接增大传热面积,因而翅片管更有利于传热。

图4 光滑管外气相速度矢量图

2.2气相分率及压降分析

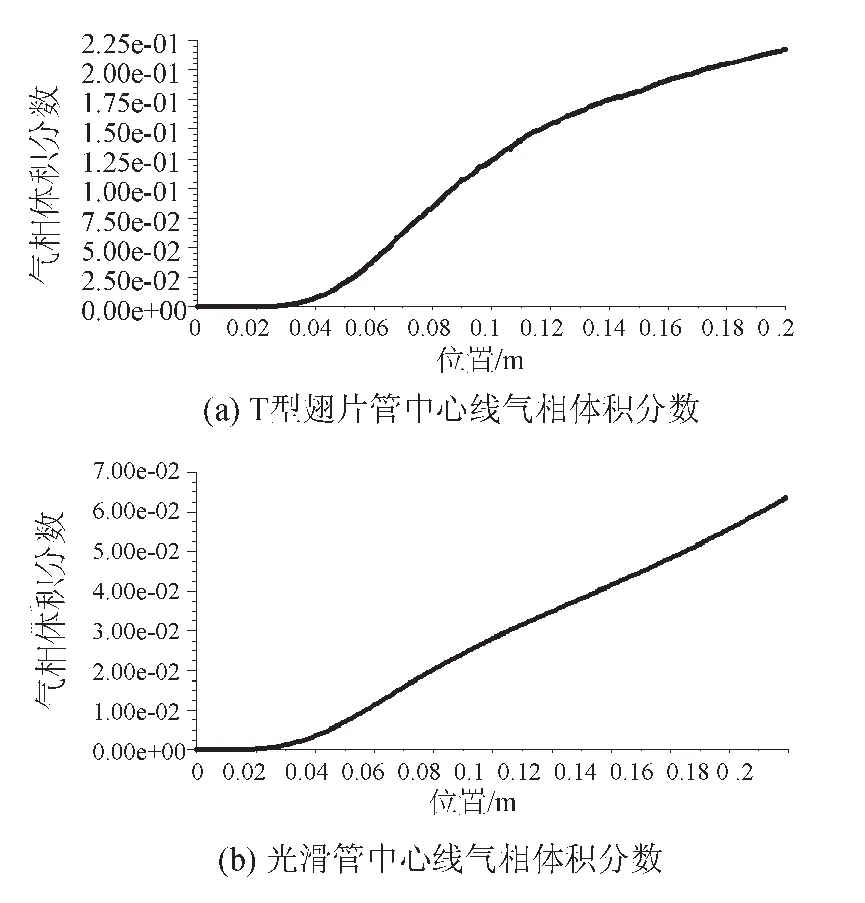

将进口流速为1.2 m/s时T型翅片管和普通光滑管计算域中心线上气相体积分数值示于图5中,图5(a)为T型翅片管气相体积分数分布,图(b)为光滑管气相体积分数分布。可以看出,沿着中心线方向,两种换热管气相体积分数均呈递增趋势,且在流体流过一段距离后,增长速度增快。对比两种换热管管外气相分布可以看出,T型翅片管管外气相体积分数大,两者最大值相差13%左右,而光滑管中心线气相体积分数最大也只有7%。在进口流速及换热管壁面温度均相同的条件下,T型翅片管产生的蒸汽量大,传热量远大于普通光滑管。

图5 换热管中心线气相体积分数分布

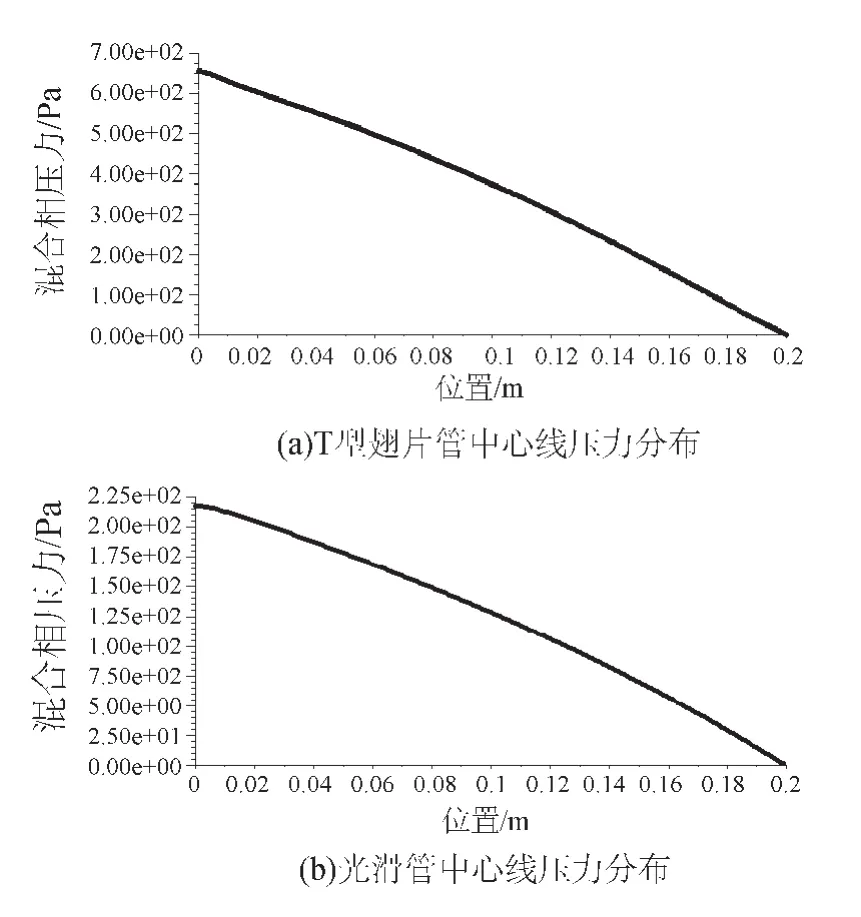

图6为两种换热管沿中心线上混合相压力分布情况,图中横坐标为中心线上位置,纵坐标为混合相压力。两种换热管压降趋势相同,沿着流动方向逐渐降低。不同的是,由于翅片导致了更大的摩擦阻力损失,T型翅片管管外计算域中心线上压降更大,达到650 Pa左右,而光滑管只有225 Pa。

图6 换热管中心线压力分布

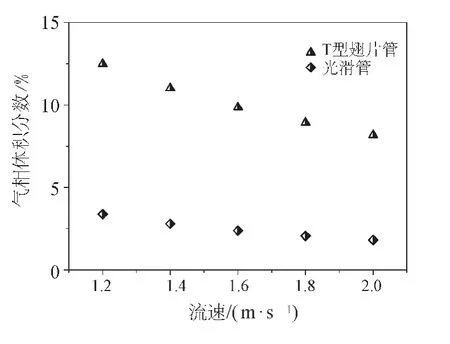

图7 不同流速下换热管管外气相体积分数对比

数值计算了不同流速下T型翅片管和光滑管管外沸腾传热情况。图7所示为不同流速下两种换热管管外平均气相体积分数对比,随着流速的增加,两种换热管管外气相体积分数均呈减小趋势。这种现象是由于流速的增加,使得冷流体受热时间减少,冷流体无法得到充分的加热,即在沸腾工况中冷流体没有得到充分的沸腾,因此其气相生成量也就随着流速的增加而减小。

图7也反应出T型翅片管沸腾传热能力强于光滑管,其管外平均气相体积分数远远高于光滑管。流速为1.2 m/s时管外气相为光滑管的3.7倍多,2.0 m/s时最大,达到4.5倍。机械加工得到的管外凹坑为气泡的形成提供了极为有利的条件,气泡的生成和破灭同时也在一定程度上增加了流动的湍流程度,进一步强化了换热管外沸腾传热。另外,T型翅片管也在很大程度上增加了换热管的有效换热面积,使得传热量增大,气泡生成量增多。

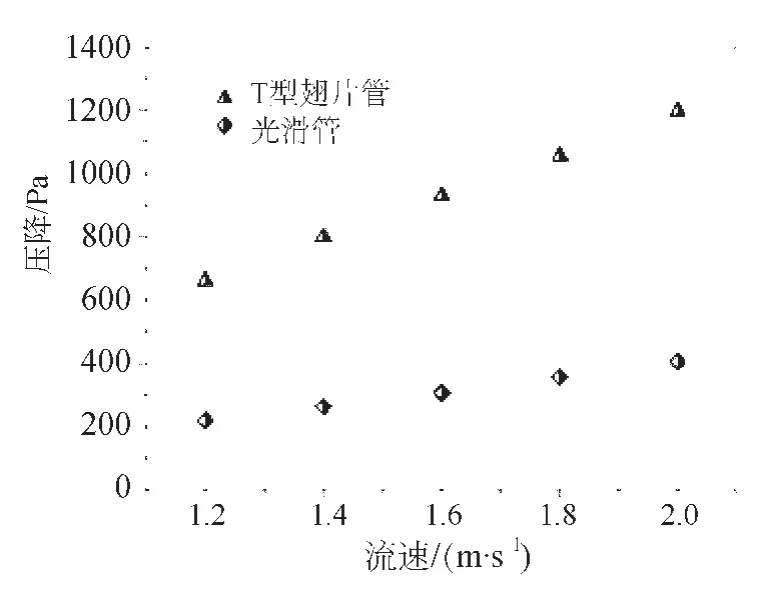

图8为不同流速下两种换热管管外进出口压力降对比,可以看出,随着流速的增加,管外压降呈上升趋势,且T型翅片管上升速度更快,相差最多时为光滑管压降的3倍左右。这是由于T型翅片管机加工表面引入了更大的流动阻力,因此对于这种强化换热管的使用,不仅要考虑到其强化沸腾传热的优点,同时也要考虑其较大的流动压降。

图8 不同流速下换热管管外压降对比

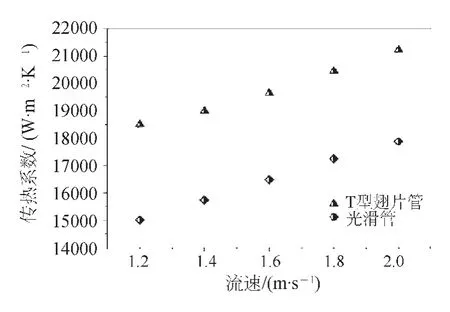

从计算结果中调出传热面上的热流量,再根据壁温和流体温度计算得到两种换热管的管外侧沸腾传热系数,将其绘于图9中,图中横坐标为流体流速,纵坐标为传热系数。对比两种换热管的传热系数发现,T型翅片管管外沸腾传热系数在不同流速下均高于光滑管,平均高于光滑管20%左右。在低流速下强化沸腾传热效果更加明显,1.2 m/s时达到23.2%;2.0 m/s时强化效果较差,也有18.7%。因此,机械加工表面T型翅片管对于管外沸腾强化传热效果明显,而且在低流速下强化效果更好。

图9 不同流速下换热管管外传热系数对比

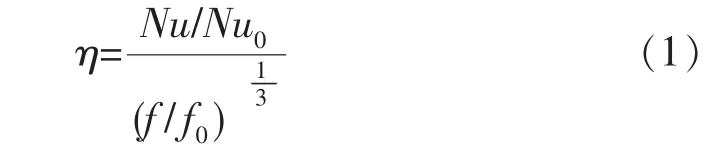

2.3强化传热综合性能评价

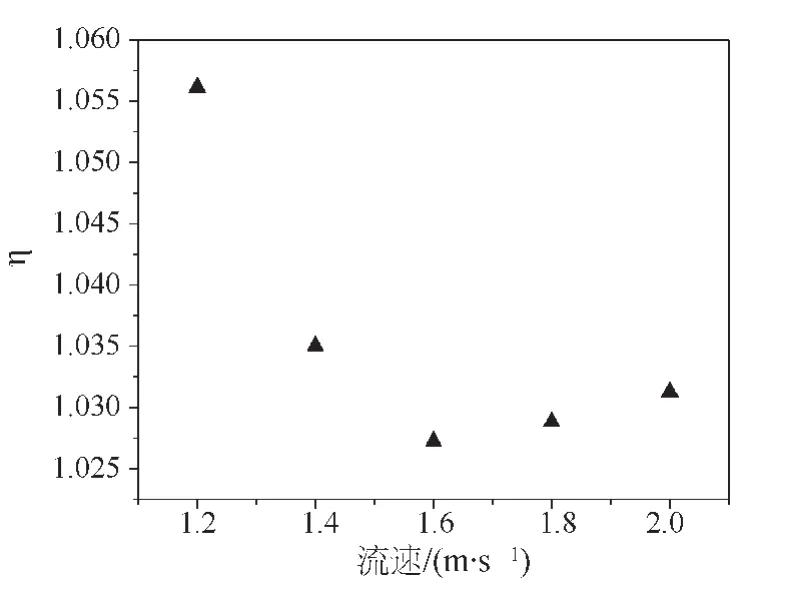

强化传热通过传热评价因子η来评估。当η大于1时,表明在相同的换热管输送功率下,强化传热管传递的热量大于基准管。η值越大,传热管增强传热的能力越强。η计算式如下所示:

式中Nu——努赛尔数,无因次;

f——阻力因子,无因次;

下标0——表示光滑管。

图10 流速和η关系曲线

图10为T型翅片管强化传热综合性能评价因子η随流速的变化情况,图中的η都大于1,说明T型翅片管有很好的强化传热效果。由图10可见:η值随流速的增大而减小,在低流速情况下η值较大,强化沸腾传热效果较好,而在高流速情况下η值相对更趋近于1,强化传热效果相对不明显。这是由于在低流速时,翅片管生成汽泡较多,同时造成了相对比较强烈的扰动;而在流速较高时,汽泡没有低流速时产生量多,且流速较高时本身湍流程度会比较高,此时扰动影响的比例就会比较小。

3 结论

(1)机械加工得到的管外凹坑可以产生大量的汽化核心,使得T型翅片管的汽泡生成和破灭频率非常高,这一过程产生的扰动破坏流体与管道壁面之间的边界层,使传热得到强化。另一方面,T型翅片管也在很大程度上增加了换热管的有效换热面积,使得传热量增大,气泡生成量增多。在本文研究范围内,流速为1.2 m/s时管外气相为光滑管的3.7倍多,2.0 m/s时最大,达到4.5倍。

(2)对比T型翅片管与光滑管的管外沸腾传热系数发现,T型翅片管管外沸腾传热系数在不同流速下均高于光滑管,平均高出光滑管20%左右。在低流速下强化沸腾传热效果更加明显,1.2 m/s时达到23.2%,2.0 m/s时强化效果较差,也有18.7%。

(3)在提高传热效率的同时,翅片结构也相应地引入了更大的流动阻力,使管外流动的进出口压降增大。但其强化传热综合性能评价因子η在不同流速下均大于1,说明T型翅片管有很好的强化传热效果。在低流速情况下,沸腾强化传热效果较好;在高流速情况下,强化效果相对不明显。

[1]林宗虎.强化传热及工程应用[M].北京:机械工业出版社,1987.

[2]朱冬生,钱颂文,马小明,等.换热器技术及发展[M].北京:中国石化出版社,2008.

[3]Gottzmann C F,et al.High efficiency heat exchangers[J].Chemical Eng Progress,1973,69(7):69-75.

[4]李冀.多孔表面管在炼油装置上的应用[J].石油炼制与化工,1999,30(11):64-65.

[5]庄礼贤,崔乃英,阮志强,等.机械加工表面对空管的沸腾传热试验[J].工程热物理学报,1982,3(3):242-248.

[6]梁龙虎.T型翅片管重沸器传热性能研究与工业应用[J].炼油设计,2001,31(4):20-22.

Numerical Simulation on the Boiling Heat Transfer Performance of the GEWA-T

Qin ZhenLiu ChuangCao KaiMen QimingDu Kejiang

The Fluent software was induced to simulate the boiling heat transfer performance of the GEWA-T and the plain tube.The boiling heat transfer enhancement mechanism of the GEWA-T was illustrated in detail. During the simulation,the heat transfer coefficient of the GEWA-T was about 23.2%bigger than the plain tube,meanwhile,the performance of the heat transfer enhancement and larger pressure drop of GEWA-T was illustrated. The result showed that whatever the flow rate was,the comprehensive performance factor of the GEWA-T was always bigger than 1,which means that the GEWA-T has a better tube outside boiling heat transfer performance than the plain tube.

GEWA-T;Boiling;Heat transfer enhancement;Numerical simulation;Heat exchange tube;Flow rate;Pressure drop

TQ 051.5

10.16759/j.cnki.issn.1007-7251.2016.10.012

2015-10-28)

*秦政,男,1990年生,硕士研究生。上海市,201203。