长石粉对酚醛树脂基摩擦材料性能的影响*

2016-11-15陈霞梅启林张景洁孟盼范珊珊

陈霞,梅启林,张景洁,孟盼,范珊珊

(武汉理工大学材料科学与工程学院,武汉 430070)

长石粉对酚醛树脂基摩擦材料性能的影响*

陈霞,梅启林,张景洁,孟盼,范珊珊

(武汉理工大学材料科学与工程学院,武汉 430070)

采用热压成型工艺制备混杂纤维增强酚醛树脂基摩擦材料,在定速式摩擦试验机和万能试验机上研究了不同长石粉含量对材料摩擦磨损性能和力学性能的影响,借助扫描电子显微镜观察磨损表面形貌并分析其磨损机理。结果表明,长石粉的加入对材料的力学性能有明显改善,相比于无长石粉的材料,当长石粉质量分数为6%时,材料的弯曲强度、压缩强度、剪切强度和冲击强度和洛氏硬度分别提高17.76%,10.62%,15.75%,7.81%和5.24%,但密度降低6.34%。且长石粉质量分数为6%时摩擦材料摩擦磨损性能最佳,100℃时的摩擦系数高达0.51,且磨损率最低,为1.2×10-8cm3/(N·m);其磨损机制从200℃时的粘着磨损转变为300℃时的典型磨粒磨损。

长石粉;混杂纤维增强酚醛树脂;摩擦材料;摩擦磨损性能;力学性能;磨损机理

摩擦材料广泛应用于汽车、火车、飞机等交通工具的制动器和离合器摩擦片上[1],是非常重要的组成零件。一般而言,摩擦材料中包含的组分根据功能作用主要可以分为四大类:粘结剂、增强纤维、摩擦性能调节剂和填料[2]。在摩擦材料的开发应用中,国内外学者把更多注意力放在对粘结剂[3-5]和混杂纤维[6-7]的研究方面,而对摩擦性能调节剂的研究很少。摩擦性能调节剂的主要作用是多方面地调节摩擦材料的摩擦磨损性能、热稳定性能和工作稳定性能[8-9],稳定摩擦系数,降低磨损率,提高制品的寿命,减少制动噪音,促进摩擦材料达到实际使用条件下制动和传动功能的要求[10]。根据摩擦性能调节剂作用的不同,可分为增摩剂与减摩剂[11-12]。常用的增摩剂有ZrSiO4,ZrO2,Al2O3和SiC,其莫氏硬度高达7~9,属于高硬度材料,容易加剧对偶盘的磨损,影响制品和对偶盘的使用寿命[13]。

长石粉的莫氏硬度为6,硬度适中,价格便宜,增摩效果良好,并且在提高摩擦系数的同时对对偶件的磨损较小,是一种具有应用前景的磨料。国内外的研究表明[14],长石粉可改善摩擦材料的力学性能(如冲击性能),显著提高摩擦系数。但总体说来,国内外对于长石粉改性摩擦材料性能影响的报道偏少。王宏亮等[14]研究证明,由于钾长石的高比热,可提高酚醛树脂基摩擦材料的抗热衰退性能,但是对于其配比对摩擦材料的力学性能研究不够充分,尤其是对弯曲性能、压缩性能和剪切性能并未进行探究,对摩擦磨损机理的分析也不够充分,特别是对材料磨损前后以及不同温度的磨损表面形貌的对比分析方面尤为欠缺。基于此,笔者通过调节长石粉配比,系统地探究了长石粉含量对混杂纤维增强酚醛树脂基摩擦材料摩擦磨损性能和力学性能的影响规律,并对磨损表面进行了分析,以期对长石粉改性摩擦材料的配方设计提供数据参考。

1 实验部分

1.1主要原材料

改性酚醛树脂:PR-50099,南通住友电木有限公司;

丁腈橡胶:NANCAR2845,丙烯腈含量45%,台湾南帝化学工业公司;

纤维素纤维:长度1~2 mm,常州宏泰摩擦材料有限公司;

芳纶浆粕:8F1857-979A,美国杜邦公司;

硅灰棉:长径比≥18∶1,黄石鑫溢矿产有限公司;

陶瓷纤维:MF-01-II,常州宏泰摩擦材料有限公司;

长石粉:粒径44 μm,大冶市旺平摩擦材料厂;

土状石墨:固定碳含量80%,青岛晨阳石墨有限公司;

腰果油摩擦粉:粒径420~149 μm,龙海嘉时摩擦材料厂;

重晶石:粒径44 μm,大冶市旺平摩擦材料厂;

膨润土:粒径44 μm,铜陵市丰润膨润土矿业有限公司。

1.2主要仪器与设备

开炼机:SK-160型,苏州东君橡胶机械厂;

四柱液压机:THP39-10000E型,天津市锻压机床厂;

烘箱:ZQ型,盐城市自强化纤机械有限公司;

定速式摩擦试验机:XD-MSM型,咸阳新益摩擦密封设备有限公司;

塑料洛氏硬度计:XHR-150型,上海双旭电子有限公司;

数显电子式万能试验机:WDS-20型,济南凯锐机械设备有限公司;

简支梁冲击试验机:XJJ-5J型,上海拓丰仪器科技有限公司;

扫描电子显微镜(SEM):JSM-5610LV型,日本电子株式会社。

1.3摩擦材料试样的制备

以改性酚醛树脂、丁腈橡胶作为粘结剂,纤维素纤维、芳纶浆粕、硅灰棉和陶瓷纤维作为增强纤维,长石粉、土状石墨和腰果油摩擦粉作为摩擦性能调节剂,重晶石、膨润土等作为填料,再加入橡胶配合剂(包括防老剂、促进剂、补强剂、硫化剂等),制备酚醛树脂基摩擦材料。

保持改性酚醛树脂、丁腈橡胶及橡胶配合剂、增强纤维的质量分数分别为12%,18%,23%,土状石墨、腰果油摩擦粉与重晶石等的总质量分数为31%,同时调节长石粉和膨润土含量(膨润土作为空间填料,主要是降低成本,对摩擦材料的摩擦磨损性能影响极小),具体为,依次增加长石粉含量和减少膨润土含量,长石粉质量分数分别为0%,3%,6%和9%,相应地,膨润土质量分数分别为16%,13%,10%和7%,即保持长石粉和膨润土的总质量分数均为16%,制得具有4种不同配比的摩擦材料试样。

采用干法热压工艺制备试样,将各原料(不含丁腈橡胶)按照上述配比进行配料,在搅拌机中搅拌10 min,得到混合料。再将丁腈橡胶与橡胶配合剂加入开炼机中混炼,开炼机前辊温度为50℃、后辊温度为45℃,待橡胶软化后,加入混合料与其混炼均匀,拉制成条,裁剪至合适尺寸装入模具,在液压机中热压成型,温度170℃,压力22 MPa,保压400 s,在保压开始时的2 min内释放3次压力,间隔时间15 s。最后,将试样在烘箱中分段热处理:120℃,2 h;140℃,2 h;160℃,3 h;170℃,3 h,然后降温至100℃,保温2 h后冷却至室温,得到摩擦材料试样。

1.4性能测试

弯曲强度按GB/T 5764-2011测试,试样尺寸为55 mm×15 mm×6 mm;

压缩强度按GB/T 7314-2005测试,试样尺寸为10 mm×10 mm×10 mm;

剪切强度按GB/T 1700-2001测试,试样尺寸为120 mm×15 mm×10 mm;

冲击强度按GB/T 5763-2008测试,试样尺寸为70 mm×10 mm×6 mm;

洛氏硬度按GB/T 5766-2007测试;

测试试样的质量和体积,计算其密度;

摩擦磨损性能测试:根据GB 5763-2008进行测试,对偶材质选择HT250钢(布氏硬度为209),试样尺寸为25 mm×25 mm× (6±1) mm,转速为480 r/min,压紧力为0.98 MPa,以50℃为温度间隔,从100℃升至300℃,每个设定温度(100,150,200,250℃和300℃)下旋转5 000转,在间隔温度时记录试样的摩擦系数,并用千分尺测定试样的厚度并输入测定程序从而得到磨损率;

采用SEM对试样磨损前后的表面进行微观形貌分析,电压为25 kV。

2 结果与讨论

2.1摩擦材料的力学性能

表1为采用不同含量的长石粉制得的摩擦材料的力学和物理性能测试结果。

表1 摩擦材料的力学和物理性能测试结果

由表1可以看出,加入长石粉可以提高摩擦材料的力学性能和洛氏硬度,而降低了材料的密度。当长石粉质量分数为6%时,摩擦材料的弯曲强度、压缩强度、剪切强度、冲击强度和洛氏硬度分别为49.34 MPa,83.34 MPa,30.14 MPa,18.09 kJ/m2和92.4,相比无长石粉的材料,分别提高了17.76%,10.62%,15.75%,7.81%和5.24%,而密度下降至1.92 g/cm3,下降了6.34%;当长石粉的质量分数增加到9%时,摩擦材料的弯曲强度、压缩强度、剪切强度、冲击强度和洛氏硬度达到最大值,分别为51.53 MPa,95.37 MPa,30.67 MPa,19.59 kJ/m2和97.2,相比无长石粉的材料,分别提高了22.98%,26.59%,17.78%,16.75%和10.71%,而密度下降到1.88 g/cm3,下降了8.29%。由于长石粉具有独特的晶体结构,使长石粉与树脂基体之间有良好的相容性,能形成良好的界面结合层,促使弯曲强度、压缩强度和冲击强度得到明显改善。而剪切强度增加,主要是因为长石粉的硬度大,其在与对偶表面进行滑动摩擦时,嵌入对偶表面的深度深,产生的剪切力大,剪切强度也高。试样密度降低是由于长石粉的密度(2.4 g/cm3)小于替代它的膨润土的密度(4.5 g/cm3),使制得的摩擦材料的密度减小。硬度增加是由于长石粉的洛氏硬度(达到6)远大于替代它的膨润土的洛氏硬度(仅为2.3)。

2.2摩擦材料的摩擦磨损性能

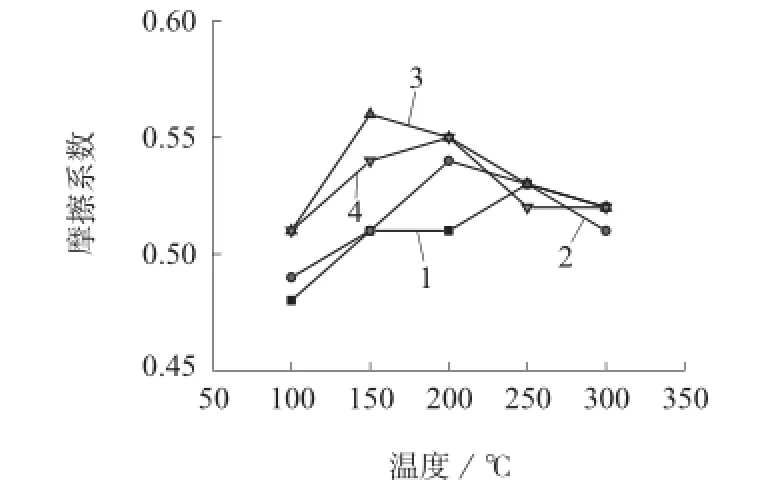

温度对不同长石粉含量的摩擦材料摩擦系数和磨损率的影响分别见图1、图2。

图1 温度对不同长石粉含量的摩擦材料摩擦系数的影响

图2 温度对不同长石粉含量的摩擦材料磨损率的影响

从图1可以看出,温度对不同长石粉含量的摩擦材料的摩擦系数有着明显的影响。在100~200℃,添加了长石粉的摩擦材料在各温度点的摩擦系数均比没有添加长石粉的材料要高,且长石粉质量分数为6%和9%的材料的摩擦系数高于长石粉质量分数为3%的材料的摩擦系数,长石粉质量分数为6%的材料的摩擦系数高于长石粉质量分数为9%的材料的摩擦系数;在100℃时长石粉质量分数为6%的材料的摩擦系数高达0.51。在高温段250~300℃,4种摩擦材料的摩擦系数差别不大,均在0.52左右,且从250℃到300℃,摩擦系数下降趋势较小,热衰退不明显。

由以上可知,在100~200℃,随着长石粉质量分数从0%→3%→6%变化时,摩擦材料的摩擦系数在各温度下随着长石粉含量的增加而增大,表明添加长石粉可以提高材料的中低温摩擦系数,依据粘着摩擦理论[15],耐磨的长石粉颗粒使摩擦材料与对偶盘在摩擦过程中,摩擦表面的“嵌入点”增多,嵌入深度也增加,从而剪切力得到提高,故摩擦系数增加。而当长石粉质量分数从6%增至9%时,材料的摩擦系数随着长石粉含量的增加反而下降,这是由于过量长石粉的加入,使树脂与长石粉的相对比例降低,造成树脂基体对长石粉的粘结作用下降,摩擦系数降低。说明长石粉作为硬质填料,用量不宜过大,适宜的质量分数为6%。而在高温下,长石粉对摩擦材料摩擦系数的影响较小。

从图2可以看出,4条曲线都呈单调上升趋势,摩擦材料的磨损率随着温度的升高而增大,磨损率均在300℃时达到最大值,但材料的磨损率均低于8×10-8cm3/(N·m)。在100℃和150℃时,无长石粉的材料的磨损率均较高,且随着温度增加,无长石粉的材料在200℃时磨损率居4种材料之首,达到3.7×10-8cm3/(N·m)。在250~300℃时,添加长石粉的材料的磨损率均高于没有添加长石粉的材料,且长石粉的含量越高,磨损率越大,在300℃时,长石粉质量分数为9%的材料的磨损率达到7.7×10-8cm3/(N·m)。

可见,在100~200℃内,无长石粉的摩擦材料的磨损率一直处于较高值,长石粉质量分数为6%的材料的磨损率均低于其它3种材料,其在100℃时的磨损率最低,为1.2×10-8cm3/(N·m),相比无长石粉材料的磨损率1.6×10-8cm3/(N·m),磨损率下降25%,耐磨性能显著提高。很重要的一个原因是长石粉提高了摩擦材料的力学性能,长石粉与改性酚醛树脂基体具有良好的相容性,二者间有较好的粘结,可形成良好的界面结合层,使二者的键合作用增强,粘结强度增大,故磨损率降低。在250~300℃,随着长石粉含量的增加,摩擦材料的磨损率增大。这可能是因为在高温时,改性酚醛树脂基体热降解,使较多的长石粉颗粒容易从树脂基体中脱粘,裸露在摩擦表面,而引起摩擦材料的磨损率增大。

2.3摩擦材料的磨损表面形貌

从以上数据综合分析可判断,未添加长石粉的摩擦材料的性能最差,而在添加了长石粉的材料中,长石粉质量分数为6%时材料的摩擦磨损性能相对较好。图3示出无长石粉和长石粉质量分数为6%的摩擦材料磨损前后表面的SEM照片。

从图3a和图3b可看出,不含长石粉和长石粉质量分数为6%的摩擦材料的未磨损表面平整,各组分粘结得很好。

图3 无长石粉和长石粉质量分数为6%的制动摩擦材料磨损前后表面的SEM照片

从图3c和图3d可以看出,在200℃时,含长石粉的材料的磨损表面明显好于不含长石粉的材料,长石粉质量分数为6%的材料的表面更为平整,而无长石粉的材料表面有不规则的犁沟、麻坑及粘着微凸体。在摩擦副的摩擦过程中,“第三体”磨粒因为产生了犁沟和微切削作用,使得非连续的摩擦层在摩擦表面形成,这说明不含长石粉的材料表面发生了严重的粘着磨损。长石粉质量分数为6%的摩擦材料磨损表面平整,长石粉和树脂的相容性好,粘结强度高,有粘着微凸体形成,也表现为粘着磨损。

从图3e和图3f可以看出,在300℃时,无长石粉的材料表面有大量松散的小颗粒脱出,表面形貌粗糙,而长石粉质量分数为6%的材料的表面更粗糙,较大颗粒的磨损粒子附着在其表面。这是因为在高温下,由于树脂基体的软化分解,对长石粉的粘结不牢,较多的硬质颗粒脱落,在摩擦过程中嵌入对偶盘,表现为典型的磨粒磨损。这也解释了高温下添加有长石粉的材料的磨损率高于无长石粉材料的磨损率的原因。长石粉质量分数为6%的材料的表面还有纤维断裂的现象,主要原因是长石粉的加入,增加了摩擦材料的表面硬度,在应力和高温作用下,硬质磨粒脱粘后,在混杂纤维与酚醛树脂基体的界面等相对薄弱位置进行辗压而使纤维承受不住这种综合作用而断裂。

3 结论

(1)加入长石粉能明显改善摩擦材料的力学性能和洛氏硬度。相比无长石粉的材料,当长石粉质量分数为6%时,其弯曲强度、压缩强度、剪切强度和冲击强度分别提高17.76%,10.62%,15.75%,7.81%和5.24%,但密度下降6.34%;当长石粉质量分数为9%时,其弯曲强度、压缩强度、剪切强度、冲击强度和洛氏硬度分别提高了22.98%,26.59%,17.78%,16.75%和10.71%,但密度降低了8.29%。

(2)加入长石粉能够提高摩擦材料的中低温摩擦系数,但加入过量反而使摩擦系数降低,综合考虑摩擦磨损性能,长石粉适宜的质量分数为6%。

(3)当长石粉质量分数为6%时,摩擦材料的磨损机理从200℃时的粘着磨损转变为300℃时的典型的磨粒磨损。

[1] Liew K W,Nirmal U. Frictional performance evaluation of newly designed brake pad materials[J]. Materials & Design,2013,48:25-33.

[2] Aranganathan N,Bijwe J. Special grade of graphite in NAO friction materials for possible replacement of copper[J]. Wear,2015,330:515-523.

[3] Gurunath P V,Bijwe J. Friction and wear studies on brakepad materials based on newly developed resin[J]. Wear,2007,263(7):1 212-1 219.

[4] Saffar A,Shojaei A. Effect of rubber component on the performance of brake friction materials[J]. Wear,2012,274:286-297.

[5] Kim Y C,Cho M H,Kim S J,et al. The effect of phenolic resin,potassium titanate,and CNSL on the tribological properties of brake friction materials[J]. Wear,2008,264(3):204-210.

[6] Jang H,Ko K,Kim S J,et al. The effect of metal fibers on the friction performance of automotive brake friction materials[J]. Wear,2004,256(3):406-414.

[7] Ho S C,Lin J H C,Ju C P. Effect of fiber addition on mechanical and tribological properties of a copper/phenolic-based friction material[J]. Wear,2005,258(5):861-869.

[8] Cho M H,Kim S J,Kim D,et al. Effects of ingredients on tribological characteristics of a brake lining:an experimental case study[J]. Wear,2005,258(11):1 682-1 687.

[9] Kim S J,Cho M H,Cho K H,et al. Complementary effects of solid lubricants in the automotive brake lining[J]. Tribology International,2007,40(1):15-20.

[10] 戴维福,高诚辉,何福善,等.稻壳粉含量对树脂基复合材料摩擦学性能的影响[J].摩擦学学报,2015,35(5):543-549. Dai Weifu,Gao Chenghui,He fushan,et al. Tribological performance of resin-based composites filled with rice husk powder[J]. Tribology,2015,35(5):543-549.

[11] 丛培红,吴行阳,卜娟,等.制动用有机摩擦材料的研究进展[J].摩擦学学报,2011,31(1):88-96. Cong Peihong,Wu Xingyang,Bu Juan,et al. Progress in research of organic frictional materials for automobile and train braking[J]. Tribology,2011,31(1):88-96.

[12] 吕俊成.微型汽车离合器摩擦学性能及其应用研究[D].武汉:武汉理工大学,2009. Lv Juncheng. Research on the tribology performance and application of micro-automobile clutch[D]. Wuhan:Wuhan University of Technology,2009.

[13] Ma Yuning,Martynková G S,Valášková M,et al. Effects of ZrSiO4in non-metallic brake friction materials on friction performance[J]. Tribology International,2008,41(3):166-174.

[14] 王宏亮,侯贵华,王占红.利用高比热钾长石提高树脂基摩擦材料抗热衰退性能的研究[J].非金属矿,2012,35(1):76-80. Wang Hongliang,Hou Guihua,Wang Zhanhong. The research on resisting thermal decay property of resin-based friction material filled with high specific heat potash feldspar[J]. Non-Metallic Mines,2012,35(1):76-80.

[15] Bhushan B. Introduction to tribology[M]. Beijing:China Machine Press,2006.

2015年韩国出口欧盟聚乙烯和聚丙烯大增

韩国政府公布的统计数据显示,韩国2015年前11个月,出口欧盟的聚丙烯均聚注射剂和聚丙烯共聚物比2014年同期分别增加26.6%和29.6%;出口欧盟的高密度聚乙烯总量达到8.060 3万t,比2014年同期增加了11.5%;出口欧盟的线型低密度聚乙烯总量达到6.365 7万t,同比增加

16.9%。

(中国聚合物网)

变色聚合物检测细小裂缝可用于汽车安全

不久前,伊利诺伊大学的科学家研制出一种聚合物涂层,能够尽早发现各种材料上的微小裂缝或损坏。该物质可用于汽车,帮助发现车辆内部的微小裂缝与损坏,避免安全事故的发生。该聚合物由伊利诺伊大学Nancy Sottos和Scott White两位教授带领的科研小组研发,其内部含有环氧树脂微胶囊,胶囊内填充有淡黄色的ph敏感性颜料。正常情况下微胶囊保持完整状态,但是一旦有裂缝产生,微胶囊就会破裂,并释放出颜料;颜料与环氧树脂会发生化学反应,颜色由淡黄变为鲜红色。裂缝越大,颜色变化范围也越大越明显,并引起相关人员的注意。

(中塑在线)

德国成功研制抗菌塑料食品包装

德国科学家不久前利用医药专业技术成功研制出抗菌塑料食品包装。该包装适用于牛奶等液体饮料的包装,是食品包装技术领域的一个重要变革。

据介绍,德国加工工厂和包装技术协会的研究人员利用涂层技术在塑料包装膜上涂上一层防腐抗菌材料,替代了食品中添加的防腐剂。这种涂层可以通过复合树脂等为基础的材料和特殊技术实现。

(中国聚合物网)

Effects of Feldspar Powder on Properties of Phenolic Resin Matrix Friction Materials

Chen Xia, Mei Qilin, Zhang Jingjie, Meng Pan , Fan Shanshan

(School of Materials Science and Engineering, Wuhan University of Technology, Wuhan 430070, China)

The friction materials based on hybrid fiber reinforced phenolic resin matrix were prepared by heat-press molding process. The effects of the content of feldspar powder on the tribological performance and mechanical properties were studied by constant speed type friction tester and universal testing machine. The wear morphology was observed using scanning electron microscopy,and the wear mechanism was analyzed. Results show that the addition of feldspar powder improves the material mechanical performance significantly. When the mass fraction of feldspar powder is 6%,the bending strength,compression strength,shear strength,impact strength and Rockwell hardness are increased by 17.76%,10.62%,15.75%,7.81% and 5.24% respectively,as well as the density is decreased by 6.34%,compared with no feldspar powder material. At the same time,the tribological properties of the friction materials with 6% of feldspar powder are the best,the friction coefficient is as high as 0.51 at 100℃ and the wear rate is the lowest which is 1.2×10-8cm3/(N·m). The wear mechanism changes from adhesive wear at 200℃to typical abrasive wear at 300℃.

feldspar powder;hybrid fiber reinforced phenolic resin;friction material;tribological performance;mechanical property;wear mechanism

10.3969/j.issn.1001-3539.2016.02.003

*国家自然科学基金项目(20111J0056)

联系人:梅启林,教授,研究方向为聚合物基复合材料

2015-12-04

TH117.1

A

1001-3539(2016)02-0013-05