降低传统法阴极铜直流电单耗

2016-11-15周楠

周 楠

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

降低传统法阴极铜直流电单耗

周 楠

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

通过对影响铜电解直流电单耗的主要因素的分析,贵溪冶炼厂电解车间采取提高始极片垂直度、减少系统漏电、提高电解液导电率、合理调整残极率等措施,有效降低了传统法阴极铜直流电单耗,阴极铜电单耗由原来的334.51kW·h/t降低至324kW·h/t。

传统法;直流电单耗;始极片;残极率;阴极铜

1 引言

江铜集团贵溪冶炼厂电解车间一系列自投产至今一直采用传统法电解生产工艺,经过几次扩建,目前拥有1412个电解槽,年产能30万t。近年来随着技术和管理水平的不断提高,多项技术经济指标创历史最好水平,但是降低能耗方面的进步相对缓慢。电解车间是用电大户,电耗是综合反映电解生产技术水平和经济效益的一项重要指标,是对成本影响最大的因素,同时对阴极铜的质量也具有较大的影响。为了降低生产成本,节约能源,提质增效,将铜电解生产过程中的电耗指标降下来尤其重要。

铜电解电耗有两种,一种是直流电单耗,一种是交流电单耗。交流电单耗包含有直流电单耗,因此降低直流电单耗的措施,也是降低交流电单耗的措施。

2 直流电单耗现状调查

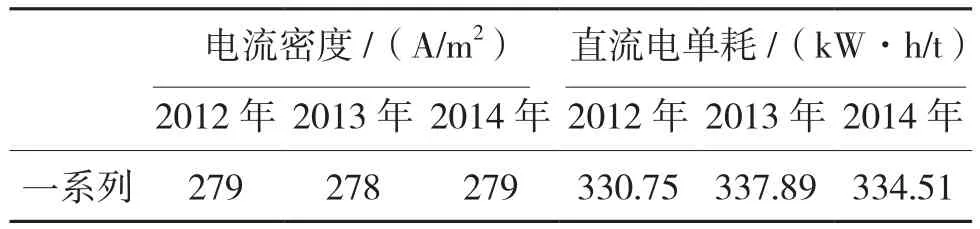

近几年电解车间一系列直流电单耗与电流密度的数据统计如表1所示。

表1 一系列各年度电流密度与直流电单耗数据统计

从表1可以看出,电解车间一系列的吨铜直流电单耗都还比较高且有波动,说明仍有下降空间。

3 影响直流电单耗的主要因素分析

铜电解直流电单耗的决定因素由槽电压和电流效率组成,其计算公式如下:

式中:η─电流效率(%),M─实际析出电铜质量(t),q─金属的电化学当量,对于二价铜是1.18548(g·A-1·h-1),I─电流强度(A),t─析出时间(h),n─槽数(个),E─直流电耗(kW·h/t),V─槽电压(V)。

由此可知,直流电单耗与槽电压成正比,与电流效率成反比。也就是说,在实际生产当中应该降低槽电压,提高电流效率才有利于直流电单耗的降低。

3.1 电流效率

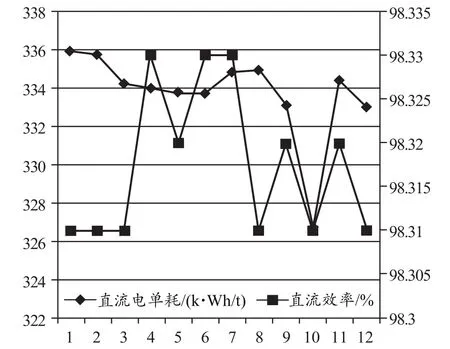

为了提高电流效率,应尽可能的控制或减少副反应的发生。防止系统设备漏电以及极间短路多等等。系统设备漏电包括电解槽以及循环系统的漏电。导电板绝缘不良,电解槽绝缘不好,或者循环系统老化泄漏严重,直流供电系统在泄漏点接地,都会造成电流损耗。大量铜粒子的形成导致阴阳极短路,直接影响电效。图1是该车间一系列在2014年度直流电耗以及电流效率的数据记录曲线。

图1 一系列2014年度直流电单耗与电效数据记录曲线

由图1数据分析可得,车间一系列在2014年的电流效率为98.32%,还有进步空间。为此,加强电解液的浓度和温度等工艺技术条件的控制,提高始极片的垂直度,尽量除去电解液中的有害杂质,适当加入添加剂和选择适当的电流密度,都是提高电效的途径。

3.2 槽电压

槽电压由以下几个部分组成[1]:

式中:E─槽电压,EA─阳极实际电位,EK─阴极实际电位,Eη─极化电动势,EΩ─电解液内阻欧姆电压降,ER─槽内接触点导电体等外阻电压降。

由公式(4)可知,组成槽电压的所有项目包括电解槽两极端点电位差,极化电动势,电解液内阻所引起的欧姆电压降,电解槽各接触点、导电体和阳极泥等外阻所引起的电压降等等。其中两极端点电位差和极化电动势常利用能斯特公式和塔费尔公式进行计算[1],其他因素可根据生产实践进行讨论。

3.2.1 电解液欧姆电压降

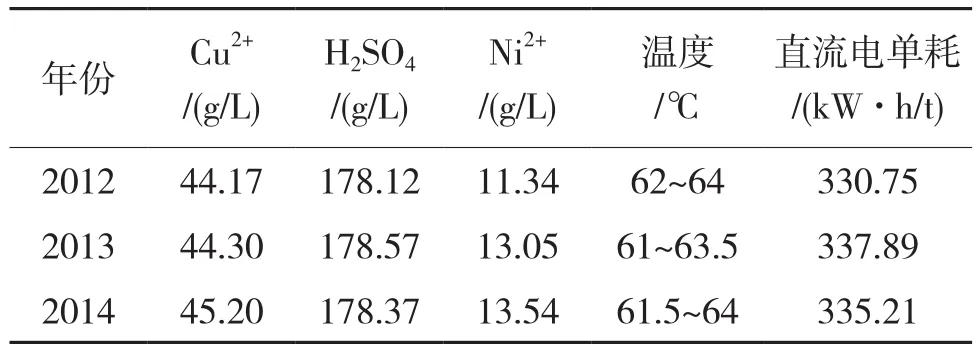

直流电单耗受电解液中的成分含量及技术条件的影响。电解液的比电导是对电解液导电性能的具体表现。根据相关研究表明[2],影响电解液比电导显著性的顺序为:硫酸浓度>电解液温度>Ni2+浓度>Cu2+浓度。电解液比电导受镍离子浓度影响比铜离子更大。适当提高电解液温度,可以加速离子扩散,降低溶液浓差极化,提高导电率,减少电解液的粘度和比重,有利于阳极泥的沉降,从而降低槽电压。表2是一系列2012-2014年电解液主要的工艺技术控制条件和直流电单耗数据统计记录。

表2 一系列2012-2014年电解液主要工艺技术控制条件和直流单耗数据统计

从表2上可以看出,近几年来一系列电解液的镍离子含量有上升的趋势,直流电单耗随之增大。降低电解液中镍离子的含量,提高电解液电导率,有利于降低直流电单耗。

3.2.2 电解槽接触点电压降

阴极导电棒与槽间导电板的接触面是圆弧形,其优点是接触良好,并且导电性好。当电解时间较长时,接触点处有硫酸铜析出,使接触状况变坏,接触电压升高,造成铜棒温度上升,其表面易形成氧化膜[3],电阻增加而使接触电压更高。

3.2.3 导电体电压降

铜电解精炼的阳极板是一种含有多种元素的合金。在电解过程中,粗铜阳极板中的杂质会出现强烈的化学和物相变化,这对阳极钝化、阴极质量、电解液净化以及从阳极中回收有价金属均具有很大影响[4]。当阳极杂质含量高时,杂质不断溶解在电解液中,造成电解液电阻不断增加,而且在阳极表面易形成阳极泥膜,甚至阳极钝化,这些均会导致槽电压增大。

4 降低直流电单耗的生产措施

近两年来,从工艺、设备、管理、操作等多方面着手,通过相关技术人员的攻关,该电解车间一系列直流电单耗有较大幅度的降低。结合生产实践,总结出以下措施:

4.1 提高电流效率

4.1.1 提高始极片垂直度

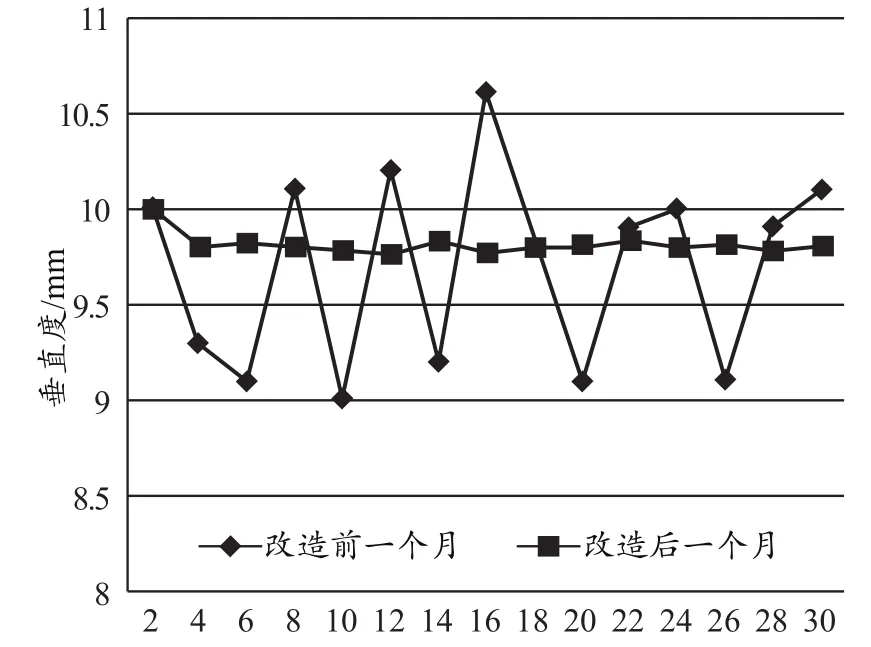

始极片压纹辊因酸腐蚀以及机械磨损需要定期更换,由于压纹时始极片每根纹路要经过3~4次重复轧制,因此安装时每组辊子上相应的凹凸轮的位置必须做到丝毫不差,稍有偏差,压纹时前辊轧制的纹路就会被后一组轧制时破坏,造成始极片垂直度差。为了加工出垂直度好的始极片,该车间对始极片加工机组进行了改造。将每根纹路重复轧制3~4次改进为每根纹路只轧制一次,同时将原来由外向内压纹方式改为由内向外轧制,消除了压纹过程中产生的形变应力向内集中的现象,使应力向外释放,稳定提高了始极片垂直度。图2是该车间一系列始极片加工机组改造前后一个月抽取的始极片垂直度数据记录曲线。

图2 一系列始极片加工机组改造前后一个月垂直度数据记录曲线

4.1.2 优化改造减少漏电

电解液在电解过程中是种导体,其电位在阴阳电位之间[5]。为了防止和减少漏电问题,一系列更换泄漏严重的电解槽,吊装整体树脂新电解槽48个。更换泄漏严重的电解液管道1440m,安装聚丙烯和复合PE新式管道。及时检修其他电解槽和管道的泄漏点。加强电解槽之间,溶液循环系统和对地的绝缘,更换电解槽老化绝缘皮376块,绝缘板399块。改造加酸管,拆除钛管,更换为复合PE管道,消除管道漏电。管道支架做绝缘处理,在检修期间使用角钢作为管道支架的接地支撑全都改为钢衬PE支架。

4.1.3 提高槽面操作技能和短路处理效率

在员工之间开展劳动竞赛,奖金与电效挂钩,强化班组竞争意识,促使员工不断提高操作技术水平。该厂在2015年度开展了电解精炼工技能竞赛,员工的操作技能得以提升,严格的操作法及保优措施,确保了电铜质量的提高。提高短路处理效率,加强早中晚三班短路处理。同时加强极板整形,使极板平整垂直,无飞边毛刺等,降低短路率,提高电效,从而减少电耗。

4.2 降低槽电压

4.2.1 降低电流密度

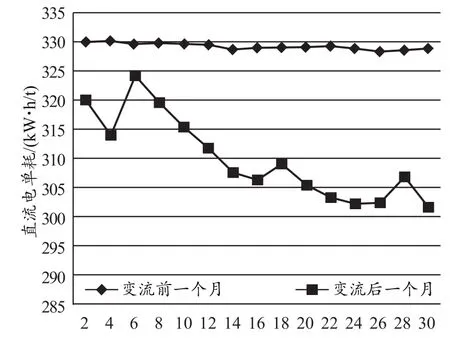

在当电流密度增大时,阴阳极电位差增大,同时电解液的电压降,接触点和导体上的电压降增加,从而增加了槽电压和电铜的直流电耗[6]。由于电流密度越高,电流发热越多,电耗就越高。就此现象该车间一系列增加电解槽开动数54槽,电流密度由原来的279A/m2降低至255A/m2,阴极铜周期延长至12天。图3是该车间电流密度调整前后一个月的直流单耗数据记录曲线。

图3 一系列电流密度调整前后一个月直流电单耗数据记录曲线

由图3中的数据记录曲线可以看出,增加电解槽开动数和降低生产电流后,直流电单耗有明显的减少。

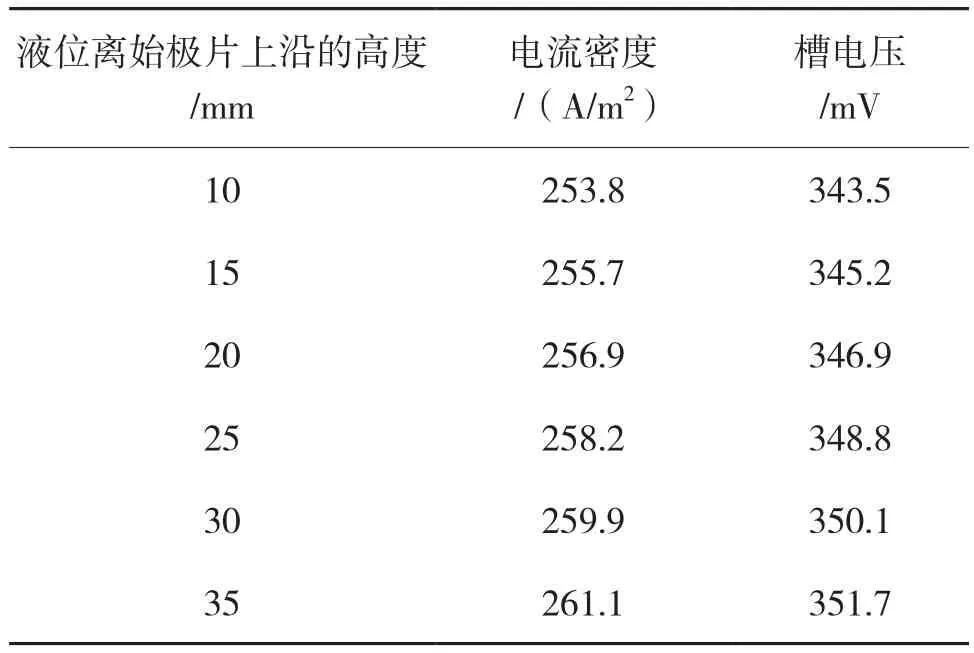

阴极浸入电解液的深度长短直接改变电流密度,从而影响槽电压。传统电解法在生产过程中有高中低三个液位之分。为研究合适的电解高液位线标准,降低吨铜电单耗,该电解车间一系列以老系统24组为实验槽,调节液位高度,测量、记录并计算出不同液位的电流密度与槽压的数据统计如表3所示。

表3 电流密度、槽压与液位高度之间关系的数据统计

在电解精炼过程中,液位线过高,淹没始极片和阳极会造成电解后期电铜上口长粒子和大量残极断耳掉落的现象,就生产实际情况综合考虑,高液位调整至阴极铜上沿下端15mm为降低直流电单耗的合理液位线,并且维持的周期天数由原来的4天变为5天。

4.2.2 调整残极率

在铜电解后期,阳极表面积会大幅缩小。如果残极率高会直接提升回炉成本,因此在生产过程中尽量降低残极率。但不可追求过低的残极率,这样会使得槽内实际通电的阳极在电解后期有效面积大幅减小甚至断耳,电流密度增大,造成槽电压急剧升高,最终导致电耗增高。因此本厂根据实际情况综合考虑,选择合理的残极率控制在13.5%~14%之间。通过核算阳极通电时间,对通电时间过长的电解槽组,进行提前停电操作,稳定电解后期总槽压。

4.2.3 提高电解液导电率

脱铜槽杂质脱除效率越低,脱铜脱杂槽开动数越多,电耗就越高。针对电解液脱杂能力跟不上现有生产进度的状况,将净液工序诱导法电积脱铜脱杂槽改为分级脱铜脱杂工艺,提高了杂质脱除效率,减少脱铜脱杂槽开动数量12个,净液电耗显著降低。同时通过加强工艺控制、降低滤液含铜等措施,进一步提高了As、Ni的脱除量,降低了电解液As、Ni等杂质含量,将电解液含Ni量上限由15g/L下调为13g/L。

添加剂对电耗的影响由添加剂在电解过程中的机理决定。适当的胶量促使阴极铜形成平滑的表面,减少缺陷。同时由于添加剂的分子或络合物能在阴极表面形成胶质薄膜,从而增加电阻,造成槽电压升高。因此在保证阴极铜质量的前提下进行低胶生产,通过低胶电解项目攻关,一系列减少骨胶加入量5g/t左右,提高了电解液导电率,降低了电耗。

4.2.4 清洁接触点

定期冲水既可以冲洗掉各接触点表面的硫酸铜结晶和杂质,又能降低接触点温度,从而使接触电压降低。一般情况电解槽面每隔2h冲水1次。出装槽时对电解槽接触点需清刷干净并检查,同时需要定期烫洗铜导电棒,保持铜导电棒的洁净度以及良好的导电性,降低导电棒接触电阻。

5 结语

经过不断摸索,贵溪冶炼厂在降低传统法阴极铜直流电单耗方面总结出了一系列有效措施,取得了不错的成绩,2015年度直流电单耗降至324kW·h/t。

[1]傅崇说. 有色冶金原理[M]. 北京:冶金工业出版社, 2008:285-287.

[2]朱祖泽, 贺家齐. 现代铜冶金学[M]. 北京:科学出版社, 2003:516-517.

[3]董文胜, 蔡光齐. 降低直流电单耗的生产实践[J]. 稀有金属, 2006,30(s2):127-129.

[4]彭容秋. 铜冶金[M]. 长沙:中南大学出版社, 2004:237-242, 230.

[5]胡渊明, 马春来. 降低铜电解直流电耗的生产实践[J]. 有色矿冶,2006, 22(4):61-63.

[6]别良伟. 铜电解精炼过程中的节能措施与实践[J]. 铜业工程,2011(1):43-45.

Reducing the Traditional Copper Cathode DCConsumption

ZHOU Nan

(JCC Guixi Smelter, Guixi 335424, Jiangxi, China)

By analyzing the main factors affecting copper electrolytic direct current consumption, the electrolytic workshop of Guixi Smelter took measures to improve the starting sheet verticality, reduce system leakage of electricity, improve the electrolyte conductivity,adjust the scrap ratereasonably, reduce the traditional copper cathode direct current consumptioneffectively. Copper cathode electricity consumption was reduced from the original 334.51KW·h/t to 324KW·h/t.

traditional method;direct current consumption;starting sheet;scrap rate;copper cathode

TF811

B

1009-3842(2016)04-0065-04

2016-03-29

周楠(1987-),男,江西玉山人,本科,主要从事铜电解精炼生产操作工作。E-mail: 642944134@qq.com