不同干燥方式对莲子品质的影响

2016-11-14周鸣谦刘春泉李大婧

周鸣谦,刘春泉*,李大婧

(1.江苏省农业科学院农产品加工研究所,国家农业科技华东(江苏)创新中心,农产品加工工程技术研究中心,江苏 南京 210014;2.淮海工学院食品工程学院,江苏 连云港 222005)

不同干燥方式对莲子品质的影响

周鸣谦1,2,刘春泉1,*,李大婧1

(1.江苏省农业科学院农产品加工研究所,国家农业科技华东(江苏)创新中心,农产品加工工程技术研究中心,江苏 南京 210014;2.淮海工学院食品工程学院,江苏 连云港 222005)

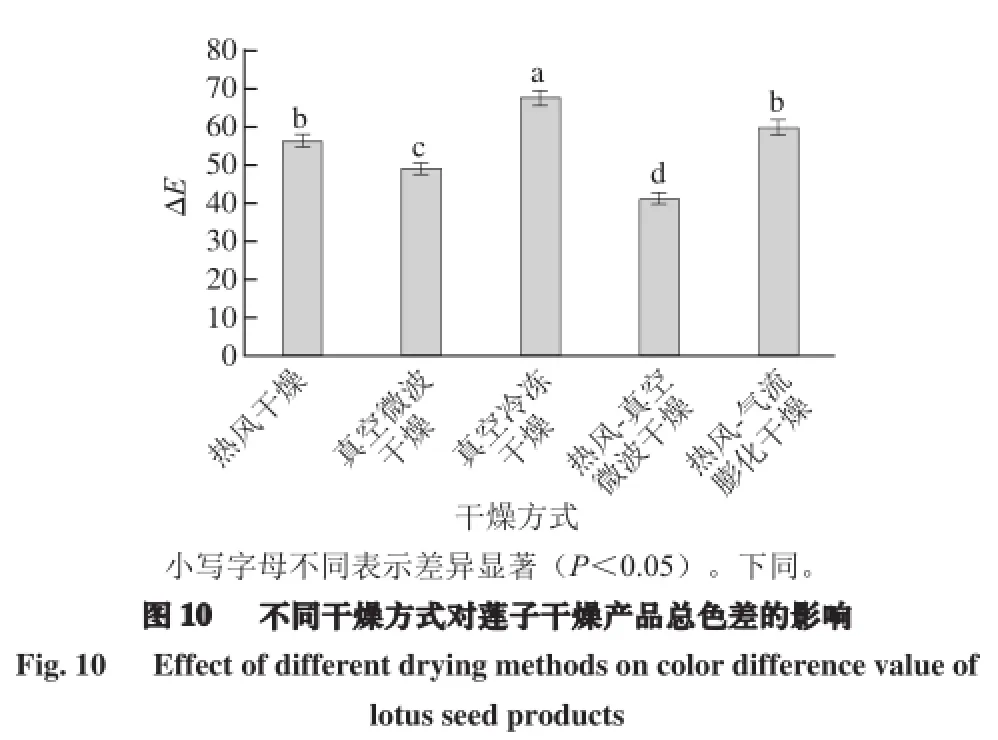

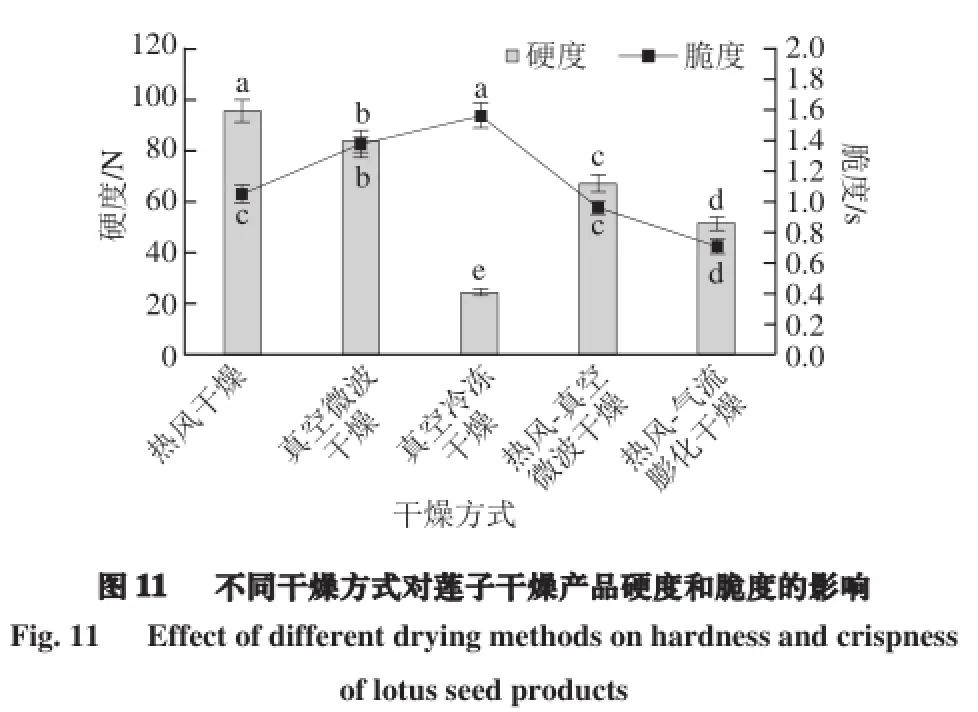

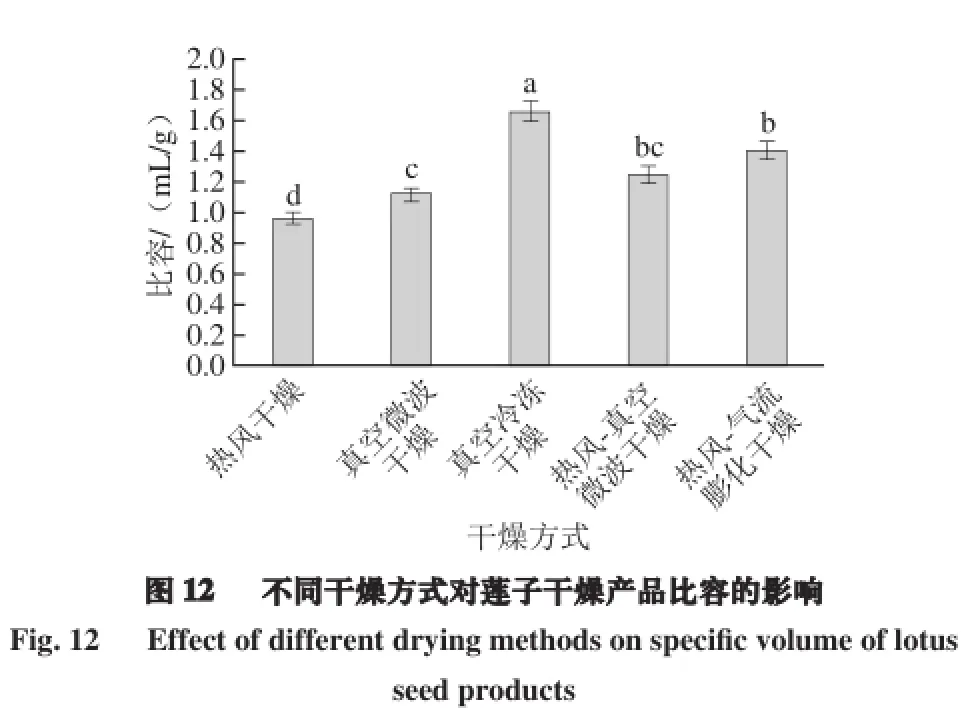

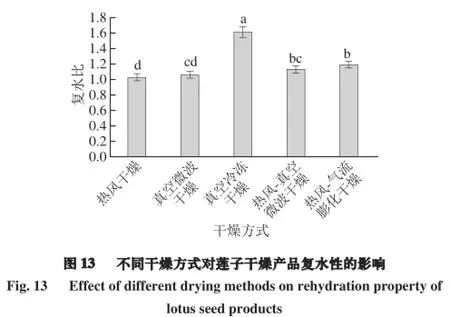

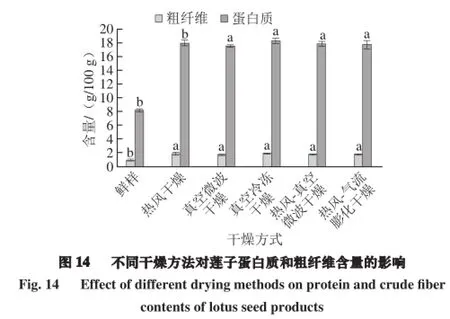

研究了莲子的热风干燥、真空微波干燥、真空冷冻干燥、热风-真空微波干燥和热风-气流膨化干燥5 种不同干燥方式及其对莲子干燥产品物理性质、主要营养成分和微观结构的影响。结果表明:总色差值大小顺序为真空冷冻干燥>热风-气流膨化干燥>热风干燥>真空微波干燥>热风-真空微波干燥;硬度大小顺序为热风干燥>真空微波干燥>热风-真空微波干燥>热风-气流膨化干燥>真空冷冻干燥,而脆度大小顺序为真空冷冻干燥<真空微波干燥<热风干燥<热风-真空微波干燥<热风-气流膨化干燥;比容大小顺序为真空冷冻干燥>热风-气流膨化干燥>热风-真空微波干燥>真空微波干燥>热风干燥;复水性大小顺序为真空冷冻干燥>热风-气流膨化干燥>热风-真空微波干燥>真空微波干燥>热风干燥;5 种产品中的蛋白质和粗纤维含量相差不大;真空冷冻干燥、热风-真空微波干燥与热风-气流膨化干燥产品的微观结构均观察到明显的蜂窝状结构,热风干燥产品仍为致密结构,真空微波干燥产品中仅出现少量空隙。综合看来,热风-气流膨化干燥可以作为开发莲子休闲食品的适合加工方式。

莲子;干燥方法;品质特性

莲子是睡莲科莲属(Nelumbo nucifere Gaertn.)植物的种子经剥壳去芯后的果实,是我国广泛栽培的一种特种水生蔬菜,也是一种传统的营养滋补佳品[1-3]。莲子营养丰富,除了含有蛋白质、碳水化合物、维生素、多种人体必需氨基酸以及大量的钙、磷、铁、锌等微量元素外[4],还含有类黄酮、水溶性多糖、超氧化物歧化酶等生物活性成分[5],被我国卫生部列入首批既是食品又是药品的物品名单,在功能食品、药品和化妆品等方面具有广阔的开发利用前景。除鲜食外,莲子一直以来主要是以干制品的形式存在。目前,绝大部分的莲子仍采用传统的晒干或热风干燥进行加工,虽然工艺简单,但费时长、损耗大,同时干莲子也存在食用不方便、营养损失大等诸多缺陷。随着微波干燥、真空冷冻干燥、气流膨化等新型干燥加工技术的出现,使得传统的干制品焕发出了新的生命力,不仅大大提高了干燥效率,增加了营养成分的保留,还使得产品获得了新的质构与口感,成为食用方便的新型休闲产品[6-12]。以上新型干燥技术各有特点,在应用于不同原料时适应性也各有不同,特别是针对莲子这一需要保持其完整形态的独特原料。本研究即采用多种干燥方式对莲子进行干燥加工并进行比较,为莲子新型加工技术的开发提供参考。

1 材料与方法

1.1 材料

所用材料为江苏金湖县当年8月所采的成熟莲子,去壳、酸碱法去皮后备用。

1.2 仪器与设备

DHG-9073B5-Ⅲ型电热恒温鼓风干燥箱 上海新苗医疗器械制造有限公司;HWZ-2B型微波真空干燥设备天水华圆制药设备科技有限责任公司;QDPH-5型电加热式气流膨化设备 天津市勤德新材料科技有限公司;GENESIS-25ES型真空冷冻干燥机 美国VIRTIS公司;TexturePro CT3型质构仪 美国Brookfield公司;FW100高速万能粉碎机 天津市泰斯特仪器有限公司;FA2104垫子分析天平 赛多利斯科学仪器(北京)有限公司;WSC-S型色差仪 上海精密科学仪器有限公司;EVO LS 10型扫描电子显微镜 德国Carl Zeiss公司。

1.3 方法

1.3.1 莲子热风干燥工艺研究

取莲子300 g,固定风速1.5 m/s,分别设定风温40、50、60、70、80 ℃,进行热风干燥,研究不同风温下对干燥过程及产品复水性的影响,确定合适的热风干燥工艺条件。

1.3.2 莲子真空微波干燥工艺研究

取莲子300 g,在真空度为0.1 MPa条件下,分别设定微波功率1、2 kW,进行真空微波干燥,研究不同微波功率对干燥过程及产品复水性的影响,确定合适的真空微波干燥工艺条件。

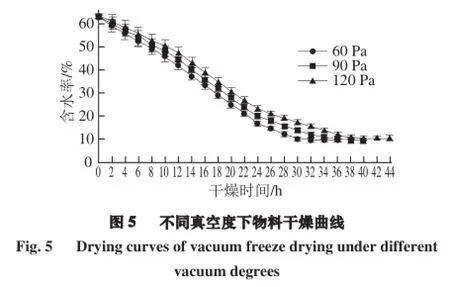

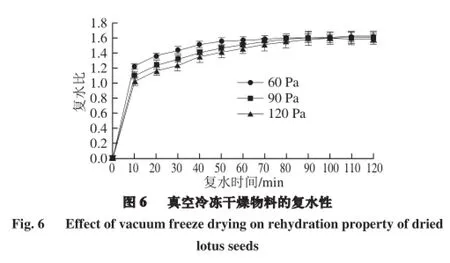

1.3.3 莲子真空冷冻干燥工艺研究

取莲子300 g,放入真空冷冻干燥机中于-40 ℃预冻2 h,在真空度分别为60、90、120 Pa条件下,设置冻干条件为第一阶段-20 ℃/12 h,第二阶段-10 ℃/12 h,后干阶段30 ℃/>10 h,研究不同真空度对冻干过程及产品复水性的影响,确定合适的真空冷冻干燥工艺条件。

1.3.4 莲子热风-真空微波干燥工艺研究

取莲子300 g,以筛选出的适宜的热风干燥条件干燥莲子分别至含水率为20%、30%、40%,在4 ℃条件下均湿6 h,然后在真空度为0.1 MPa条件下,微波功率为1 kW条件下进行真空微波干燥,研究不同预干燥含水率对干燥过程及产品复水性的影响,确定合适的热风-真空微波干燥工艺条件。

1.3.5 莲子热风-气流膨化干燥工艺研究

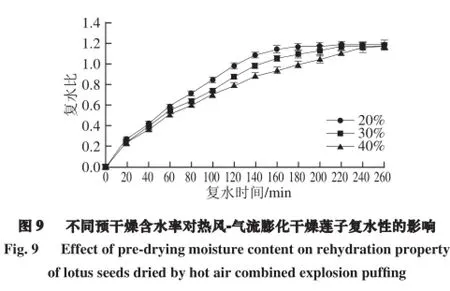

取莲子300 g,以筛选出的适宜的热风干燥条件干燥莲子分别至含水率为20%、30%、40%,在4 ℃条件下均湿6 h,最后进行气流膨化干燥(膨化压差0.124 MPa,膨化温度95 ℃,抽空干燥温度70 ℃,干燥时间120 min),研究不同预干燥含水率对干燥过程及产品复水性的影响,确定合适的热风-气流膨化干燥工艺条件。

1.3.6 指标的测定

1.3.6.1 含水率的计算[13]

按下式计算含水率。

式中:Mw为湿基含水率/%;ms为物料中水的质量/g;md为物料干物质质量/g。

1.3.6.2 复水性测试

常温下称取一定量干莲子放置烧杯中,加入室温下100 mL的水,每隔10 min取出后用滤纸吸干表面水分后测其质量[14],根据实验前后试样的质量变化按下式计算复水比。

式中:R为复水比;mf为样品复水后沥干质量/g;mg为干制品试样质量/g。

1.3.6.3 比容的测定

参照GB/T 20981—2007《面包》中比容的测定方法,取样品称量后放入一定容积的容器后,用超细石英砂填埋的方法测定产品的体积,按下式计算。

式中:P为比容/(mL/g);V为样品体积/mL;m为样品质量/g。

1.3.6.4 粗纤维的测定

按照GB/T 5009.10—2003《植物类食品中粗纤维的测定》进行。

1.3.6.5 蛋白质的测定

按照GB 5009.5—2010《食品中蛋白质的测定》进行。

1.3.6.6 色泽测定

将干莲子打粉后,采用色差计测定莲子粉末的色差。L*值为明度指数(0=黑色,100=白色);a*值表示红绿色度(-a*=绿色,+a*=红色);b*值表示黄蓝色度(-b*=蓝色,+b*=黄色)。ΔE表示所测物体的L*、a*、b*值与标准白板之间色差值,按下式计算。

式中:L*、a *、b*为标准白色板的测定值;L、a、b为样品的测定值[15]。

通过比较ΔE值评价莲子不同干燥产品的颜色改变。

1.3.6.7 硬度和脆度测定

用质构仪测定,测试条件如下:探头型号:TA-JMPA;操作模式:压缩;测前速率:2.0 mm/s;测试速率:0.5 mm/s;测后速率:0.5 mm/s;测试距离:5 mm;触发点负载:10 g。硬度值等于曲线中力的峰值,即样品破裂所需要的最大力,数值越大,表明产品越硬。脆度值为曲线中应力达到峰值时横坐标值,即样品断裂所需要的时间,值越小,表明产品越脆[16]。

1.3.6.8 微观结构测定

取5 种干燥方式制得的莲子样品切片贴到扫描样品台上,用导电纸连接样品与样品台,抽真空镀膜后,在扫描电子显微镜下放大100 倍观察并采集图谱。

1.4 数据处理

数据采用Excel 2010和SPSS 18.0软件进行分析处理。

2 结果与分析

2.1 莲子不同干燥工艺研究

2.1.1 热风干燥工艺研究

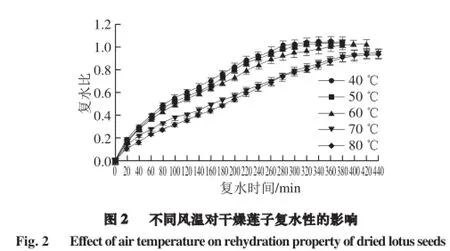

由图1可知,随着风温的升高,相同时间内物料干基含水率就越低。这是由于风温越高,传热推动力温度差越大,达到一定含水率所需时间就越短,但是温度过高,干燥过程能耗较大[17]。不同风温下,物料达到水分平衡的时间不同,40 ℃时干燥时间最长(42 h),80 ℃时干燥时间最短(14 h)。由图2可知,风温对于热风干燥产品的复水性有影响,40、50 ℃条件下干燥莲子的复水性接近,340 min复水比可达1.03,70、80 ℃条件下干燥莲子的复水时间长、复水比低,420 min时的复水比达0.93。由以上结果综合考虑,莲子热风干燥选择干燥风温40~50 ℃左右较适宜。

2.1.2 真空微波干燥工艺研究

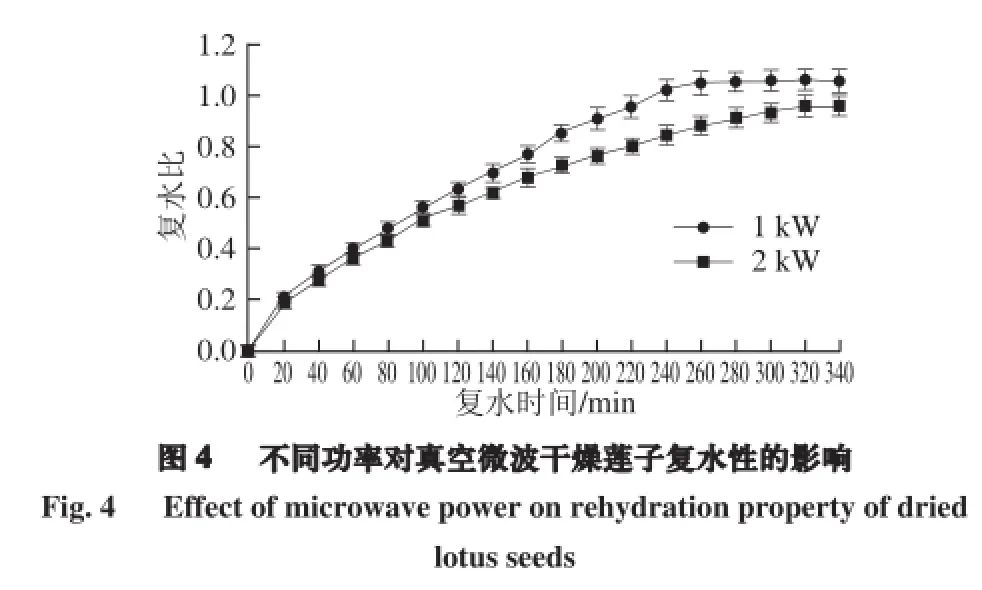

由图3可知,在其他条件不变的情况下,物料含水率在相同干燥时间内随微波功率的增大而降低,达到干燥平衡的时间随着微波功率的增大而缩短。其中,当微波功率为2 kW时,干燥平衡时间为50 min,当微波功率为1 kW时,干燥平衡时间为70 min。由图4可知,不同微波功率对干燥产品的复水性有影响,微波功率为1 kW时,干燥莲子在260 min时复水比可达1.05;微波功率为2 kW时,干燥莲子在320 min时复水比仅为0.96。结合对干燥产品的直观观察,其原因可能是增大微波功率,虽然可使干燥平衡时间得以缩短,但莲子干燥过程中因热量分布不均造成局部温度过高而焦糊的现象会更明显[18],并且会使影响产品的复水性更差。综合考虑,莲子进行真空微波干燥时,选用低功率、长时间干燥为宜。

2.1.3 真空冷冻干燥工艺研究

真空冷冻干燥是将冷冻状态下物料中的冰直接升华而达到干燥的目的,这种方法能最好地保持物料原有形态。真空冷冻干燥过程真空度对于干燥过程的影响较大。由图5可知,随着真空度的降低,同一时间内莲子的含水率越低,当真空度为60 Pa时,莲子达到水分平衡的时间最短,为32 h,产品含水率也最低,为9.6%,而当真空度为120 Pa时,莲子达到水分平衡的时间最长,为40 h,产品含水率也最高,为10.27%。莲子进行真空冷冻干燥后得到的产品复水性较好,在不同真空度条件下得到的产品复水性也有所不同。由图6可知,真空度为60 Pa条件下得到的产品在10 min内干莲子复水速率最快,然后逐步减慢,在50 min时即可达到复水平衡,其复水比可达1.59。综合考虑干燥过程与产品的复水性,莲子进行真空冷冻干燥时宜尽量降低真空度,在本研究所设水平中60 Pa为最适真空度。

2.1.4 热风-真空微波干燥工艺研究

由图7可知,预干燥含水率对热风-真空微波干燥的影响较明显。随着预干燥含水率的降低,真空微波干燥时同一干燥时间内物料的干燥速率降低。结合图8可知,预干燥含水率为20%时虽然干燥时间短,但是复水性较差,即260 min复水比为1。综合考虑,当预干燥含水率为30%干物料时热风-真空微波干燥莲子的效果较好。

2.1.5 热风-气流膨化干燥工艺研究

预干燥含水率同样对热风-气流膨化过程产生影响。由图9可知,随着预干燥含水率的降低,热风-气流膨化干燥产品的复水性在提高,当预干燥含水率为20%时复水性最好,复水180 min时复水比可达1.16。在采用热风-气流膨化工艺时,可将预干燥含水率控制在20%。

2.2 不同干燥方式对莲子干燥产品物理性质的影响

2.2.1 不同干燥方式对莲子干燥产品色泽的影响

不同干燥方式对莲子干燥产品色泽产生影响。由图10可知,5 种不同干燥方式产品的总色差值从大到小的顺序为真空冷冻干燥>热风-气流膨化干燥>热风干燥>真空微波干燥>热风-真空微波干燥。真空微波干燥与热风-真空微波干燥所得到的产品总色差值低于热风干燥产品,即这两种干燥方式所得到的产品颜色深于热风干燥产品,这可能是由于微波加热快,且在莲子内热量分布不均,造成局部焦糊使产品颜色加深。热风-气流膨化干燥所得产品的总色差值与热风干燥产品接近。而真空冷冻干燥产品的总色差值高于热风干燥产品,即其产品色泽较热风干燥产品更白。这可能是在干燥过程中由于体积未发生缩小,加之未经过高温且在一定真空度下,使得产品未发生明显褐变。

2.2.2 不同干燥方式对莲子干燥产品硬度和脆度的影响

不同干燥方式对莲子产品的硬度与脆度的影响较大。由图11可知,5 种干燥产品的硬度按从大到小的顺序为热风干燥>真空微波干燥>热风-真空微波干燥>热风-气流膨化干燥>真空冷冻干燥。而脆度大小顺序为真空冷冻干燥<真空微波干燥<热风干燥<热风-真空微波干燥<热风-气流膨化干燥。虽然真空冷冻干燥产品的硬度最小,但是其脆度最低(1.56 s),其口感表现为绵软,没有酥脆感。真空微波干燥与热风-真空微波干燥产品的硬度较高、脆度相对较低,其口感较硬。热风-气流膨化干燥所得到的产品硬度与脆度均适中,其口感有酥脆感,能够直接咀嚼。

2.2.3 不同干燥方式对莲子干燥产品比容的影响

比容的大小反映了干燥后产品体积的变化情况,对产品的复水性以及硬度脆度等均产生影响。由图12可知,不同干燥方式对莲子干燥产品的比容影响较大,干燥产品的比容大小顺序为真空冷冻干燥>热风-气流膨化干燥>热风-真空微波干燥>真空微波干燥>热风干燥。真空冷冻干燥产品的比容最大,达到1.66 mL/g;其次为热风-气流膨化干燥,为1.41 mL/g,而热风干燥产品的比容最小,为0.96 mL/g。通过比较还可知,由于真空冷冻干燥产品的比容与鲜样基本保持了一致,热风-气流膨化干燥、热风-真空微波干燥并未出现多数膨化产品的体积增大现象。

2.2.4 不同干燥方式对莲子干燥产品复水性的影响

复水性对于以干莲子为半成品的进一步加工有着密切关系。复水性与产品的微观结构密切相关,干燥过程中形成的空隙越多越大产品的复水性越好。同时,复水性也与干燥过程中莲子的淀粉、蛋白质等成分的性质受温度影响的程度有关系。由图13可知,在5 种干燥产品中,复水性最好的是真空冷冻干燥产品,复水比为1.61,复水性最差的为热风干燥与真空微波干燥,热风-气流膨化与热风-真空微波干燥产品的复水性稍优于热风干燥产品。

2.3 不同干燥方式对莲子干燥产品主要营养成分的影响

由图14可知,相较于鲜样,5 种干燥产品中的蛋白质和粗纤维含量均有所升高且相差不大,这主要是由于水分减少的原因。但不同的干燥方法对莲子的蛋白质和粗纤维含量影响不大。其原因可能为蛋白质、粗纤维化学成分本身稳定性较好,常规温度加工不易造成损失[19]。

2.4 不同干燥方式对莲子干燥产品微观结构的影响

图15为通过不同干燥方式所得莲子产品的微观结构。通过观察可以发现热风干燥产品为致密细小颗粒,真空微波干燥产品中仅出现了少量的空隙。真空冷冻干燥产品的微观结构中出现大量的空隙,构成莲子的颗粒也出现了空洞,呈明显的蜂窝状。这样的多孔结构使其复水性最好,同时硬度也最低。热风-真空微波干燥与热风-气流膨化干燥产品也形成大量的空隙,呈现蜂窝状结构,热风-气流膨化产品还可观察到其构成莲子的细小颗粒发生了膨化现象,形成很多中空的小颗粒,但未观察到大的孔洞。这一微观结构特点与其产品的硬度、脆度较低,比容较大的质构特点相互印证。

3 结论与讨论

通过以上莲子不同干燥方法的比较研究可以发现,真空微波干燥最大的特点是干燥时间短,其产品的复水性与热风干燥相差不大,但色泽较深,这与微波加热的方式密切相关。从提高干燥效率的角度考虑,真空微波干燥与传统热风干燥相比有明显优势。而真空冷冻干燥所得产品的复水性、色泽、硬度、比容均为最佳,产品品质最好,但其干燥过程耗时长、能耗大且设备投资大,仅适用于生产品质要求高的高端产品[20-22]。在曾绍校等[23]的相关研究中也进行了莲子的自然干燥、热风干燥、冷冻干燥、真空干燥、微波干燥5 种单一干燥工艺比较,其研究结果可与本文相互印证与补充。莲子单一干燥加工方式的选择需要从产品的不同要求和定位进行综合考虑。

热风-真空微波干燥与热风-气流膨化均属于组合干燥方式。虽然其过程较单一干燥方式更为复杂,在干燥时间方面也没有明显优势,但是通过以上组合干燥方式使莲子产品得到了传统热风干制品所不具备的特点[24-25]。以上两种组合干燥方式所得的莲子产品在硬度、脆度与比容方面与传统莲子干制品有明显差别。特别是热风-气流膨化产品,其脆度最高,硬度是除真空冷冻干燥产品外最低的,色泽方面也是除真空冷冻干燥产品外最白的。这种莲子干制品具有酥脆的口感和莲子自然的色泽,能够被直接食用。从产品比容以及微观结构的比较可以发现,热风-气流膨化产品在干燥过程中组成莲子的颗粒结构发生了膨化,形成许多微孔结构,从宏观上观察莲子的比容也维持在一个较高的水平。热风-真空微波干燥产品在以上指标上要稍差一些,同时存在颜色发生褐变的缺陷。因此,热风-气流膨化干燥可以作为开发莲子休闲食品的适宜方式。而真空冷冻干燥产品虽然在硬度、色泽、比容、复水性等方面均有明显优势,也形成疏松的微观结构,但是其脆度较低,产品的酥脆度不够。在曾绍校等[23]的相关研究中进行了微波-热风联合干燥的研究,得出了此组合干燥工艺可作为6 种干燥方法中的最佳干燥方法,与本实验的观点可加以印证。但在该文中主要从传统干莲子的性状进行评价,未提出通过新的干燥方式的组合可以加工出不同于传统干莲子的可直接食用的新型莲子休闲产品。下一步的研究中,可以将真空微波干燥、气流膨化、真空冷冻干燥等与其他干燥方式进行组合,以期获得品质更优的莲子加工新产品。

[1] 曾绍校, 陈秉彦, 郭泽镔, 等. 莲子生理活性的研究进展[J]. 热带作物学报, 2012, 33(11): 2110-2114. DOI:10.3969/ j.issn.1000-2561.2012.11.036.

[2] 黄素英, 郑宝东. 莲子多酚的抗氧化活性[J]. 福建农林大学报(自然科学版), 2010, 39(1): 94-97.

[3] 郑宝东, 郑金贵, 曾绍校. 我国主要莲子品种中三种功效成分的研究[J]. 营养学报, 2004, 26(2): 158-160. DOI:10.3321/ j.issn:0512-7955.2004.02.021.

[4] 赵文亚. 莲子的营养保健功能及开发利用[J]. 食品工程, 2007(3):37-39. DOI:10.3969/j.issn.1673-6044.2007.03.012.

[5] 曾绍校. 莲子抗性淀粉的品质特性的研究与应用[D]. 福州: 福建农林大学, 2007: 3-12. DOI:10.7666/d.y1175385.

[6] 李庆, 王飞生, 聂宗仁, 等. 板栗粉热风干燥和真空冷冻干燥的品质比较[J]. 食品科学技术学报, 2013, 31(4): 64-68. DOI:10.3969/ j.issn.2095-6002.2013.04.014.

[7] MUHERJEE P K. The sacred lotus(Nelumbo nucifera)-phytochemical and therapeutic profile[J]. Journal of Pharmacy and Pharmacology,2009, 61(4): 407-422.

[8] 刘霞, 江宁, 刘春泉, 等. 不同干燥方式对黑毛豆仁品质的影响[J].食品科学, 2011, 32(18): 59-62.

[9] 吴海虹, 刘春菊, 卓成龙, 等. 干燥工艺对慈菇脆片品质的影响[J]. 食品科学, 2013, 34(24): 36-39. DOI:10.7506/spkx1002-6630-201324007.

[10] 江宁, 刘春泉, 李大婧, 等. 不同干燥方法对杏鲍菇片品质和能耗的影响[J]. 江苏农业科学, 2014, 42(9): 232-235. DOI:10.3969/ j.issn.1002-1302.2014.09.079.

[11] 聂莹, 丁洋, 李淑英, 等. 不同干燥方法对白灵菇品质的影响[J]. 中国食物与营养, 2014, 20(2): 48-51. DOI:10.3969/ j.issn.1006-9577.2014.02.012.

[12] 杨性民, 庹津山, 王斌, 等. 不同干燥方式对茭白颗粒品质的影响[J].食品科技, 2013, 38(11): 91-95.

[13] 李云飞, 葛克山. 食品工程原理[M]. 2版. 北京: 中国农业大学出版社, 2009: 355.

[14] 刘春泉, 张钟元, 李丽娟, 等. 莲藕片真空微波联合气流膨化干燥工艺[J]. 核农学报, 2015, 29(4): 751-760. DOI:10.11869/ j.issn.100-8551.2015.04.0751.

[15] VARNALIS A I, BRENNAN J G, MACDOUGALL D B. A proposed mechanism of high-temperature puffing of puffing. Part Ⅱ.The influence of blanching and initial drying on the permeability of the partially dried layer to water vapour[J]. Journal of Food Engineering,2001, 48(4): 369-378.

[16] 李丽娟, 刘春泉, 李大婧, 等. 不同干燥方式对莲藕脆片品质的影响[J]. 核农学报, 2013, 27(11): 1697-1703. DOI:10.11869/ hnxb.2013.11.1697.

[17] PANYAWONG S, DEVAHASTIN S. Determination of deformation of a food product undergoing different drying methods and conditions via evolution of a shape factor[J]. Journal of Food Engineering, 2007,78(1): 151-161. DOI:10.1016/j.jfoodeng.2005.09.012.

[18] CHIANG P, LUO Y. Effects of pressurized cooking on the relationship between the chemical compositions and texture changes of lotus root(Nelumbo nucifera Gaertn.)[J]. Food Chemistry, 2007, 105(2): 480-484.

[19] LIU J, ZHANG M, WANG S. Processing characteristics and flavour of full lotus root powder beverage[J]. Journal of the Science of Food and Agriculture, 2010, 90(14): 2482-2489. DOI:10.1002/jsfa.4110.

[20] MANI S S, SUBRAMANIAN I P, PILLAI S S. Evaluation of hypoglycemic activity of inorganic constituents in Nelumbo nucifera seeds on streptozotocin-induced diabetes in rats[J]. Biological Trace Element Research, 2010, 138(3): 226-237. DOI:10.1007/s12011-010-8614-4.

[21] 江宁, 刘春泉, 李大婧, 等. 气流膨化甘薯片的工艺优化[J].农业工程学报, 2010, 26(11): 361-367. DOI:10.3969/ j.issn.1002-6819.2010.11.061.

[22] 李大婧, 刘霞, 江宁, 等. 黑毛豆仁微波联合气流膨化干燥工艺[J]. 农业工程学报, 2012, 28(21): 265-271. DOI:10.3969/ j.issn.1002-6819.2012.21.037.

[23] 曾绍校, 梁静, 郑宝东, 等. 不同干燥工艺对莲子品质的影响[J]. 农业工程学报, 2007, 23(5): 227-231. DOI:10.3321/ j.issn:1002-6819.2007.05.044.

[24] 李大婧, 卓成龙, 江宁, 等. 热风联合压差膨化干燥对苏99-8毛豆仁风味和品质的影响[J]. 核农学报, 2010, 24(6): 1219-1225. DOI:10.11869/hnxb.2010.06.1219.

[25] 刘霞, 刘春泉, 江宁, 等. 预处理对微波联合气流膨化干燥黑毛豆仁品质的影响[J]. 核农学报, 2011, 25(6): 1216-1220.

Effect of Different Drying Methods on Quality of Lotus Seeds

ZHOU Mingqian1,2, LIU Chunquan1,*, LI Dajing1

(1. Engineering Technology Center of Agricultural Products Processing, East China (Jiangsu) Innovation Center of National Agricultural Science and Technology, Institute of Processing Agricultural Product, Jiangsu Academy of Agricultural Sciences, Nanjing 210014, China;2. College of Food Science and Technology, Huaihai Institute of Technology, Lianyungang 222005, China)

The effects of 5 drying methods including hot air drying, vacuum microwave drying, vacuum freeze drying, hot air combined with vacuum microwave drying and hot air combined with explosion puffing drying on physical properties,major nutritional components and microstructure of dried lotus seeds were studied. The results showed that color difference value of dried lotus seeds decreased in the order of vacuum freeze drying, hot air combined with explosion puffing drying,hot air drying, vacuum microwave drying, and hot air combined with vacuum microwave drying; hardness decreased in the order of hot air drying, vacuum microwave drying, hot air combined with vacuum microwave drying, hot air combined with explosion puffing drying and vacuum freeze drying; crispness increased in the order of vacuum freeze drying, vacuum microwave drying, hot air drying, hot air combined with vacuum microwave drying and hot air combined with explosion puffing drying; specific volume decreased in the order of vacuum freeze drying, hot air combined with explosion puffing drying, hot air combined with vacuum microwave drying, vacuum microwave drying and hot air drying; rehydration capacity decreased in the order of vacuum freeze drying, hot air combined with explosion puffing drying, hot air combined with vacuum microwave drying, vacuum microwave drying and hot air drying. There was very little difference in the contents of protein and crude fibers in lotus seeds dried by the 5 drying methods. The microstructure of lotus seeds dried by vacuum freeze, hot air combined with vacuum microwave drying and hot air combined with explosion puffing drying revealed obvious honeycomb structure, but there was a small amount of gaps in the seeds dried by vacuum microwave, and hot airdried products had compact structure. Overall, hot air combined with explosion puffing drying can be used as a suitable processing method for the development of snack foods containing lotus seeds.

lotus seeds; drying method; quality characteristics

10.7506/spkx1002-6630-201609019

TS255.36

A

1002-6630(2016)09-0098-07

周鸣谦, 刘春泉, 李大婧. 不同干燥方式对莲子品质的影响[J]. 食品科学, 2016, 37(9): 98-104. DOI:10.7506/spkx1002-6630-201609019. http://www.spkx.net.cn

ZHOU Mingqian, LIU Chunquan, LI Dajing. Effect of different drying methods on quality of lotus seeds[J]. Food Science, 2016,37(9): 98-104. (in Chinese with English abstract) DOI:10.7506/spkx1002-6630-201609019. http://www.spkx.net.cn

2015-08-20

江苏省农业科学院博士后科研专项(013076511313)

周鸣谦(1973-),男,讲师,博士,研究方向为农产品精深加工。E-mail:yjszmq@126.com

*通信作者:刘春泉(1959-),男,研究员,硕士,研究方向为农产品精深加工及产业化。E-mail:liuchunquan2009@163.com