高精度电池管理系统AECU的研究与设计

2016-11-14徐华中陈伶红吴友宇

李 鲍 徐华中 陈伶红 吴友宇

(武汉理工大学自动化学院1) 武汉 430070) (武汉理工大学信息学院2) 武汉 430070)

高精度电池管理系统AECU的研究与设计

李 鲍1)徐华中1)陈伶红1)吴友宇2)

(武汉理工大学自动化学院1)武汉 430070) (武汉理工大学信息学院2)武汉 430070)

为实现更高精度的数据检测和实时有效的数据传输,研究并开发了高精度电池管理系统采集单元AECU.以飞思卡尔16位单片机为控制核心,采用LTC6804进行动态电压检测,并构建CAN通信电路与电池管理系统顶层的电池组管理单元进行通信,在上位机上实时显示24节单体电池电压.实验结果表明,此电压采集单元性能稳定可靠,单体电压测量精度可以达到2.4 mV,平均误差远小于0.5%,在电动车电池管理系统应用中有很大的优势.

高精度;AECU;LTC6804;CAN总线

0 引 言

随着能源、环保等问题的日益突出,各国的汽车行业将研究和发展重心放在了以电池为主要动力的新能源汽车上.但是电池组的性能和安全问题阻碍了新能源车的商用化,因此,可以缓解这些问题的电池管理系统[1-2]成为了研究的重点.电池管理系统(battery management system,BMS)主要由电池管理单元(battery management unit, BMU)和采集板(acquisition electrical control unit,AECU)组成.BMS的作用主要是动态采集电池单体的数据信息,判断单体充放电状态,估算电池的剩余电量SOC,以及实现电池均衡等.现阶段,BMS的重难点是电池的SOC估算精度问题和主动均衡.而高精度的电池数据检测是解决这2个问题的关键.因此,很有必要设计一套检测精度高的动力电池组电压采集单元AECU.

目前,国内的电池供应商和一些高校对电池管理系统都进行了一定的研究.杨虎等[3]采用模块化结构实现的电压采集单元能够实现单体电压测量精度达到5 mV,通过485总线与电池管理系统进行数据交换.麻金龙等[4]使用LTC6802进行单体电池电压检测,平均误差达到1%.郭军等[5]设计的电池管理系统采集板使用LTC6802可一次采集12节单体电压,其检测精度为0.5%,同时还可以外接两个热敏电阻进行温度测量.虽然这些研究都取得了一些成果,但相比于国外,对于动力电池组电压采集的精度、SOC估算精度等关键技术仍有待攻克.文中以磷酸铁锂电池为研究对象,实现了具有被动均衡功能的高精度的实时电压采集单元AECU.

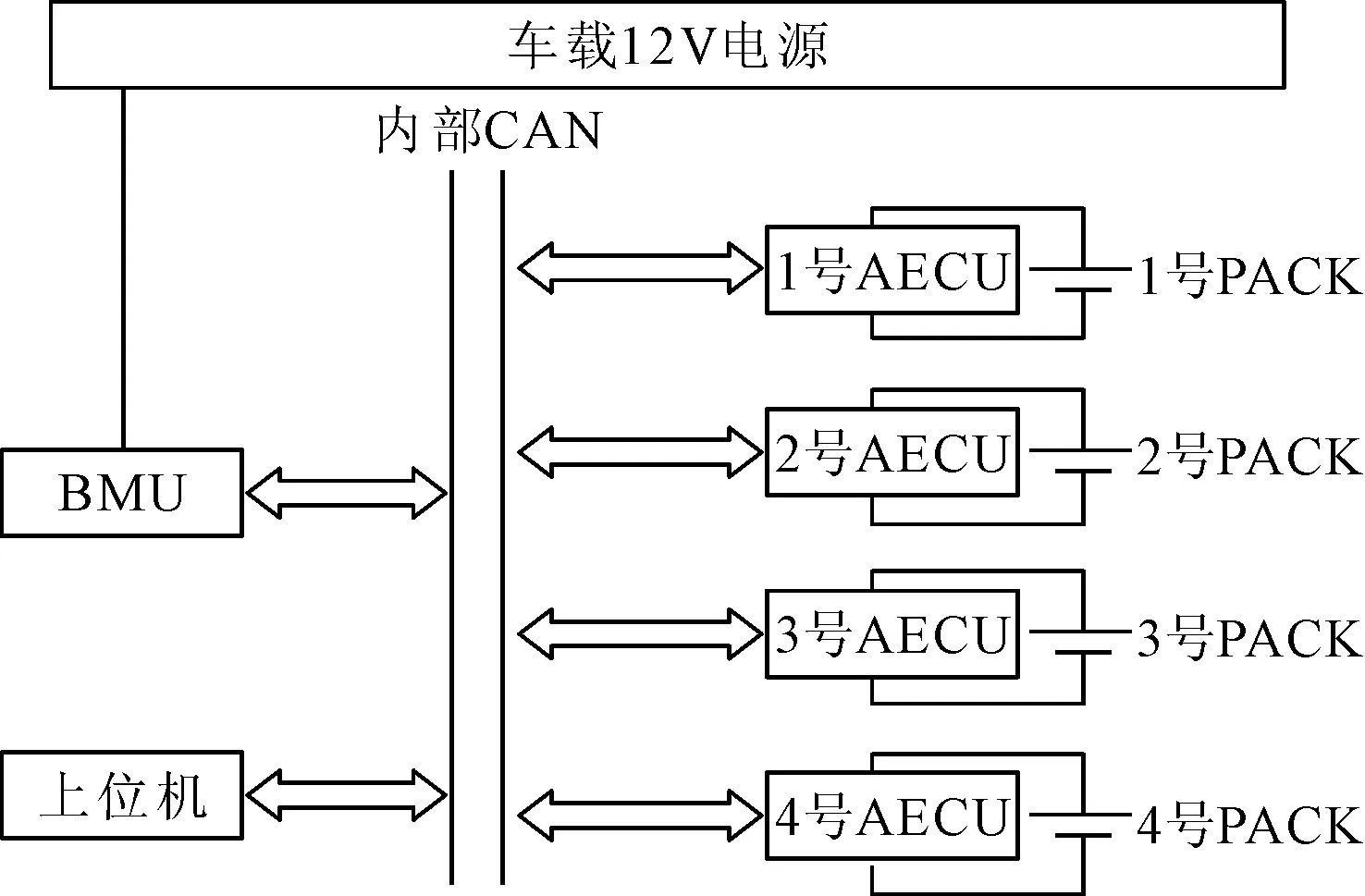

1 电池管理系统BMS总体结构

电池管理系统BMS由电池管理单元BMU,采集单元AECU,以及上位机等组成.采集单元AECU的主要功能是完成车载电池组的单体电压检测,温度检测,并将检测的数据处理之后执行相应的操作.除此之外,还通过CAN网络与电池管理单元BMU进行通信,接收来自BMU的请求命令,并发送相应的数据,上位机用来显示所有电池单体的电压.

文中检测的动力电池包由96节锂电池组成,每块AECU最多可检测24节单体电池的电压,所以总共需要4块采集板AECU.此外,每块采集板AECU实现4个温度采样点的检测.通过硬件电路设计,完成了采集板AECU的电路板制作与调试,使用C语言进行了驱动设计.电池管理系统BMS的整体结构见图1.

图1 采集板AECU的系统框图

2 采集单元AECU的硬件设计

AECU的硬件电路主要由主控制器最小系统电路,电压采集电路,温度测量电路,SPI隔离通信电路,CAN通信电路和电源电路组成.系统采用主控芯片的SPI模块和电池状态检测芯片LTC6804进行数据传输,采用CAN模块和电池管理单元BMU进行数据交换.

考虑到AECU通过主控制器与电池检测芯片LTC6804之间通过SPI通信,还需要与电池管理单元通过CAN通信来交换数据,因此,主控制器选用的是Freescale的16位单片机S912XET256J2MAA.它是一款低成本,高性能,低引脚数的汽车专业级单片机产品,集成了SPI通信模块和CAN通信模块,可满足实时嵌入式控制应用的高性能要求.

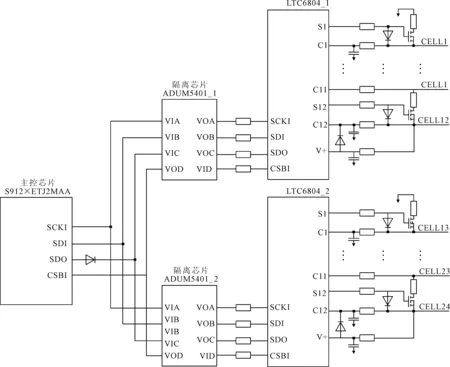

2.1 电池单体电压采集单元

电池数据的测量精度会影响SOC的估算,为了保证测量精度,选用电池监测芯片LTC6804进行电压检测.相比于LTC6802,LTC6804在电池电压检测的准确度和速度都有了显著改善.准确度方面,LTC6802的最大误差是0.25%,而LTC6804降低至了0.04%;速度方面, LTC6802最快可在13 ms完成12节电池单体检测,LTC6804将其提升至290 μs.且LTC6804睡眠电流为4 μA,小于LTC6802的12 μA.

S912XET256J2MAA和LTC6804-2之间的采用隔离芯片ADUM5401用以隔离DC/DC转换器的磁性元件和逻辑信号.S912XET256J2MAA的SPI模块与隔离芯片ADUM5401输入端相连,两片LTC6804采取并联的方式与隔离芯片的输出相连,根据芯片的硬件地址进行寻址,完成SPI通信,见图2.

LTC6804由电池组供电,LTC6804芯片的C1至C12管脚是电池输入.S1至S12管脚用于平衡电池单元.LTC6804有两种均衡电路设计:利用内部MOSFET进行电池均衡和利用外部MOSFET进行电池均衡.利用内部MOSFET进行电池均衡时,MOS管消耗大量的功率时会出现器件过热,导致芯片的温度升高,过高的温度会出现器件损毁.因此,此次设计采用外部MOSFET对电池进行均衡,均衡电路见图2.S输出引脚驱动外部MOSFET的栅极来控制MOS开关的闭合,从而控制均衡回路的接通与断开.

图2 电压检测和均衡电路

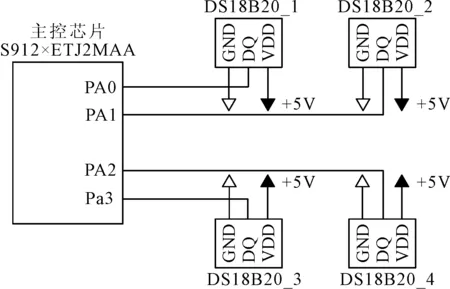

2.2 温度检测电路

DS18B20是 “一线总线”接口的数字温度传感器,体积小,经济灵活,通过程序可设定检测值的分辨率,直接通过读寄存器就可以得到采集的温度值,很方便.且-55~+125 ℃的测温范围使其非常适合动力电池的温度测量,图3为AECU的温度检测电路.

图3 温度检测电路

如图3所示,一块采集板AECU设计了4个温度采样点,4个DS18B20均采用外部电源供电,其数据线DQ分别连接S912XET256J2MAA的4个IO口.进行温度测量时,将4个DS18B20放在需要测量温度的位置,然后在软件程序设计里按照DS18B20的时序进行温度转换和数据读取就可以得到相应的温度值了.

3 采集单元软件设计

采集板AECU的主要功能分为3部分:电压检测,温度检测和CAN通信.电压检测是通过主控制器与两片电池检测器LTC6804之间的SPI通信完成的;温度检测是通过主控制器与4个数字温度芯片DS18B20之间的单总线通信完成的;CAN通信是指采集板AECU与电池管理单元通过CAN网络完成内网通信协议.

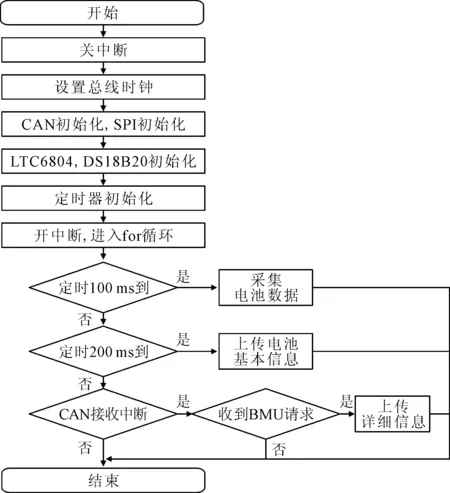

3.1 主程序设计

主程序的流程图见图4.首先设置总线时钟,用PLL分频将总线时钟设为16 M,然后对CAN总线、SPI总线、DS18B20、LTC6804和定时器进行初始化,之后进入主循环.主循环等待定时器设置的100 ms的17号中断.在中断处理函数中有两个标志位,分别表示定时100 ms和200 ms,定时时间到,相应的标志位置1,另外,CAN总线上收到相应的信息,则进入CAN中断处理函数,相应的标志位置1.在主函数中,对这三个标志位进行查询,如果定时100 ms时间到,则采集电池数据.定时200 ms时间到,则发送电池基本信息给电池管理单元.如果收到电池管理单元的请求信息,则发送电池的详细数据给电池管理单元.

图4 主程序流程图

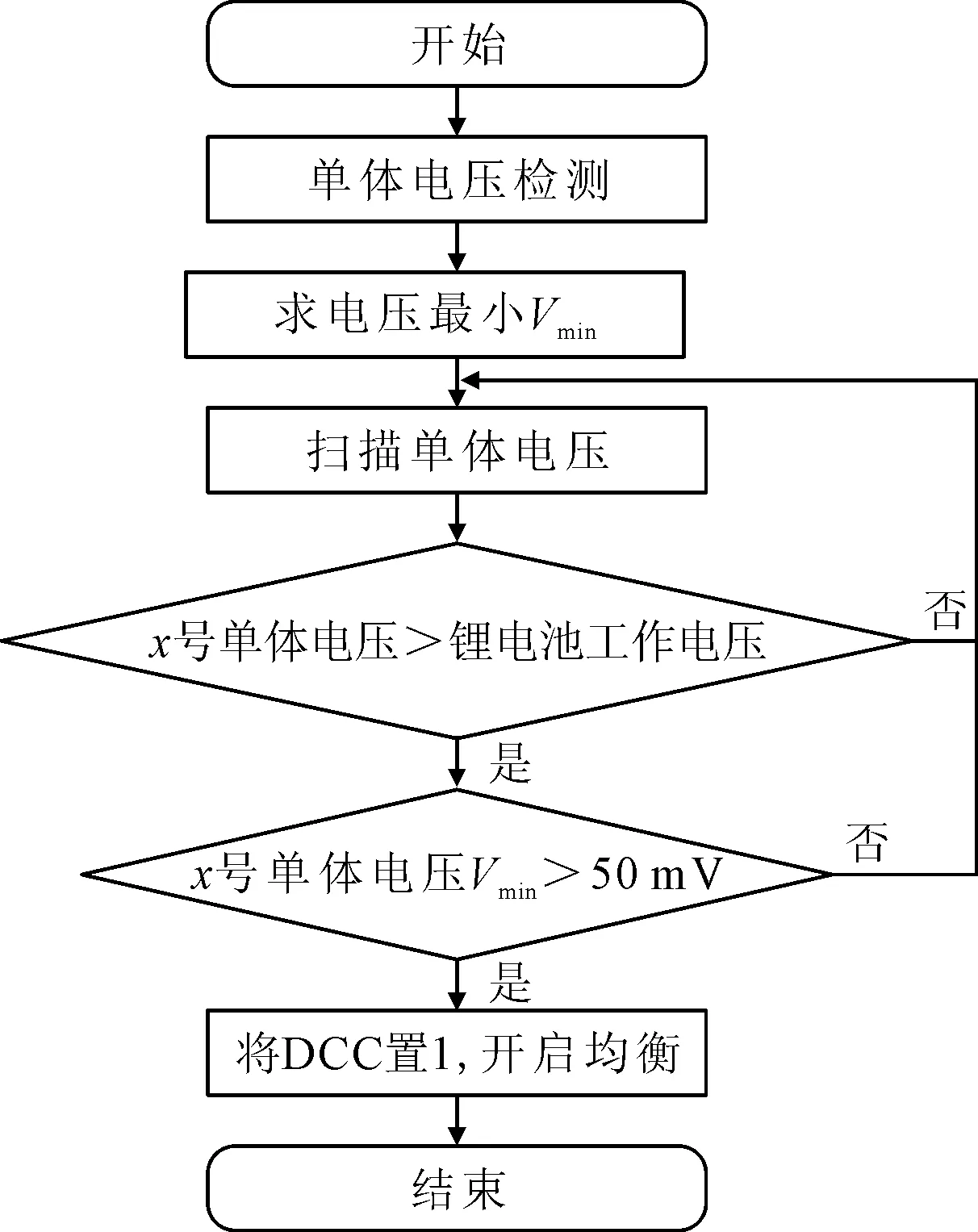

3.2 电压采集和被动均衡控制

锂电池的工作电压为3.8 V,最大电压可达4.2 V.被动均衡有两种控制策略,一种是电压达到4.2 V就接通与该电池相连的MOS开关,开启单通道均衡;另一种是当单体电压高于锂电池的工作电压,并且比单体最低电压高50 mV时,就接通与最高电压单体相连的MOS开关,开启单通道均衡.该设计采用后一种均衡策略.均衡控制流程图见图5.

图5 电压采集和被动均衡控制流程图

4 实验结果分析

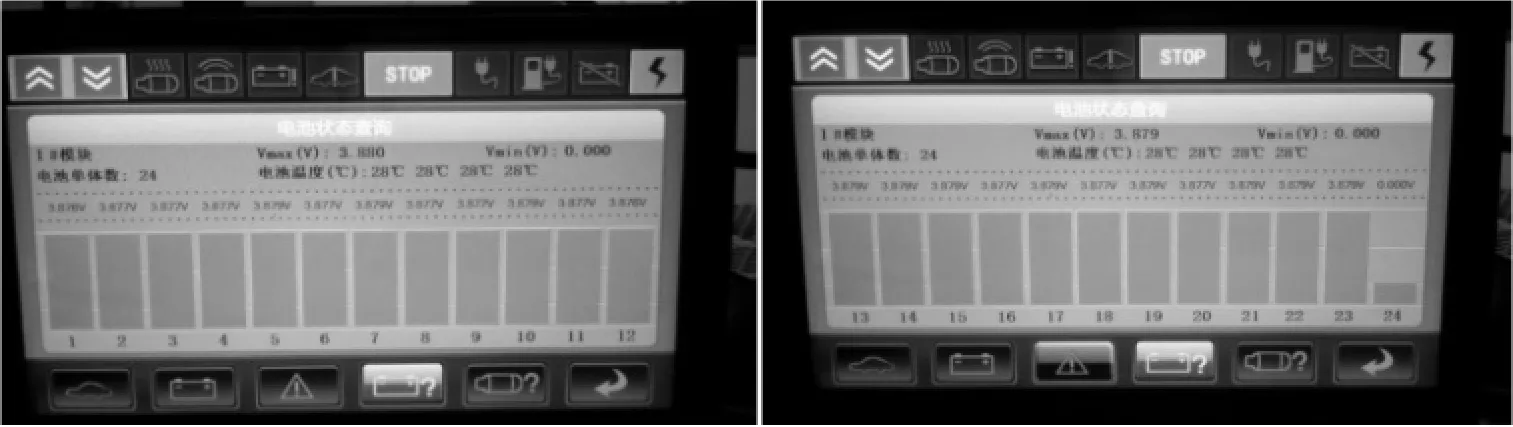

采集板AECU的测试是在工厂的调试车间进行的.调试车间是空调房,室温为28 ℃,测试对象为4个电池包,因此总共需要4块采集板AECU.一块采集板可以检测24节单体电池的电压,但由于本次调试所用的电池包在出厂时,一个电池包只有23个电池单体,所以多媒体显示最后一节电池的检测值为0.图6为采集板AECU的数据,由图6可知,4个电池包共92节电池,电池单体电压最大值为3.880 V,最小值为0 V.

图6 采集板AECU的数据

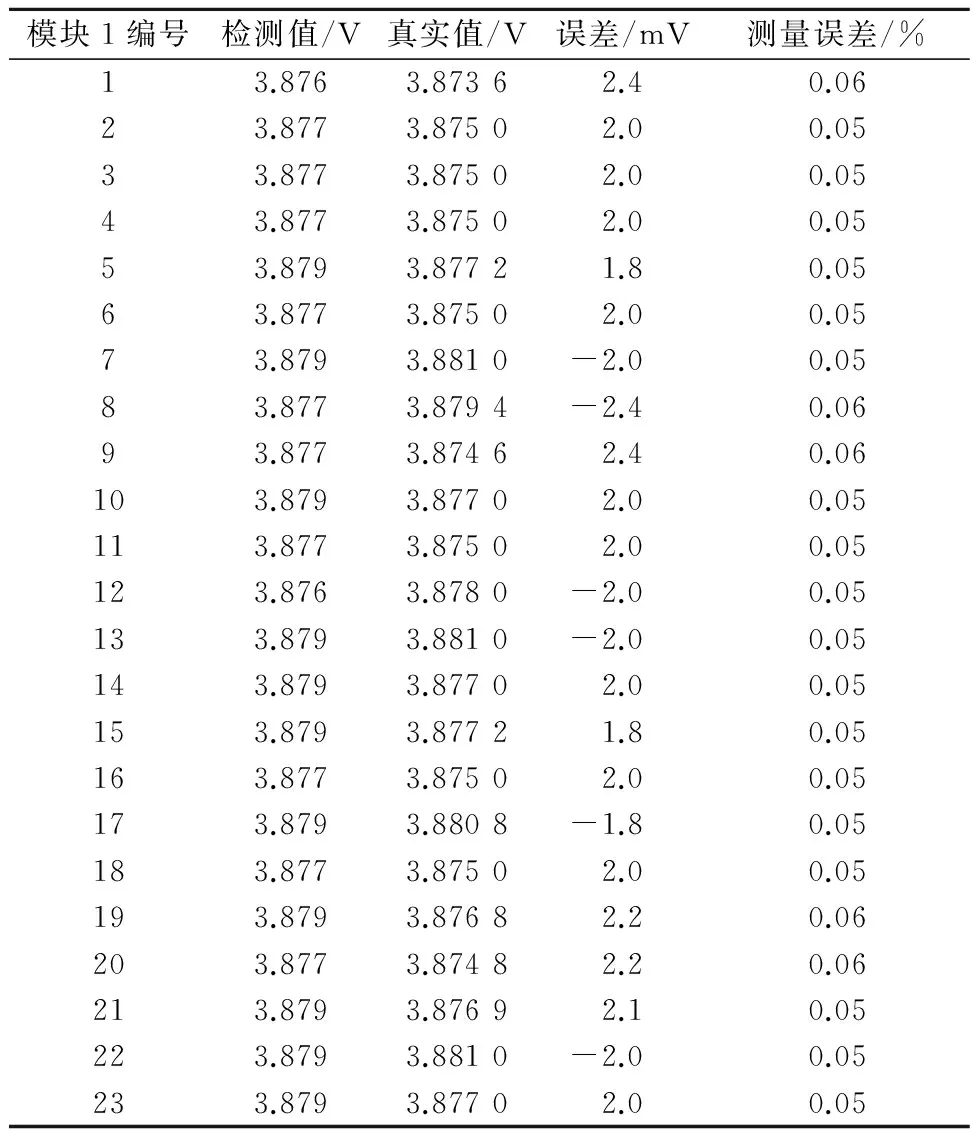

由于电池数量较多,仅对采集板AECU(模块1)检测的1号电池包的信息加以说明,因实际只有23节电池,所以24号单体的电压值为0.忽略24号单体,1号电池包的电池单体电压最大值为3.879 V,最小值为3.876 V,4个温度点的温度值均为28 ℃.表1以专用电压检测设备检测的电压作为真实值,以AECU检测的电压作为检测值,进行对比,分析误差.

从表1中可以看出,电压检测精度在2.4 mV以内,测量误差远小于0.5%,这将提高SOC估算的精度,进而提高电池管理系统的整体性能.

5 结 束 语

基于飞思卡尔16位单片机S912XET256J2MAA设计了一套完整的动力电池包电压采集单元.由于选取了改善性能的电池检测芯片LTC6804,取代了传统的复杂的电路设计,提高了抗干扰性,且相比于LTC6802提高了检测速率和准确度,最后实现了高精度的电压测量、温度测量、被动均衡和有效地CAN网络通信,大量的实验证明,该设计可以实现对动力电池组实时有效地监测,为SOC估算提供了更可靠的数据.

表1 单体电池电压误差

[1]DAI H F, ZHANG X L. Battery management system for electric vehicles[J]. Electronics World,2013,119(1927):38-41.

[2]CABRERA J, VEGA A, TOBAJAS F, et al. Design of a reconfigurable li-ion battery management system(BMS)[J]. Proceedings of 2014 Xi Technologies Applied to Electronics Teaching(Taee),2014,10(1109):1-6.

[3]杨虎.高精度动力电池组电压采集单元的设计[J].电源技术,2011,35(10):1221-1224.

[4]麻金龙.基于Infineon XC2785的电池管理系统采集单元设计[J].仪表技术与传感器,2014,24(4):24-28.

[5]郭军.延长电池循环寿命的电池管理系统研究[D]:长春:吉林大学,2012.

[6]成建明.纯电动汽车CAN-BUS研究[D]:北京:北京交通大学,2011.

[7]JEONG H B, BAI Z G, BONG J K, et al, The CAN communication application on the BMS[M]. Jeju:Jeju Publishing House,2013.

Research and Design of High Precision AECU for BMS

LI Bao1)XU Huazhong1)WU Youyu2)CHEN Linghong1)

(SchoolofElectricalEngineering,WuhanUniversityofTechnology,Wuhan430070,China)1)(SchoolofInformationEngineering,WuhanUniversityofTechnology,Wuhan430070,China)2)

In order to achieve higher precision of data detection and real-time data transmission effectively, the voltage detecting unit AECU is designed. This unit takes the freescale 16-bit microcontroller as the core, adopting LTC6804 for dynamic voltage detecting and communicating with the battery management unit through CAN bus. In addition, the voltage of 24 monomer batteries is displayed in real-time on the upper machine. The experimental results show that the performance of this voltage detecting unit is stable and reliable, for monomer voltage measurement precision can reach 2.4 mV and average error is far less than 0.5%, which means this unit has a huge advantage in the application of the battery management system.

high precision; AECU; LTC6804; CAN bus

2016-07-14

U469.72 doi:10.3963/j.issn.2095-3844.2016.05.034

李鲍(1991- ):男,硕士生,主要研究领域为智能控制、新能源汽车等