商用车机舱热保护优化设计研究

2016-11-14巫绍宁吕俊成

巫绍宁 王 伟 彭 婧 吕俊成 杨 宇

(上汽通用五菱汽车股份有限公司1) 柳州 545007) (武汉理工大学机电工程学院2) 武汉 430070)

商用车机舱热保护优化设计研究

巫绍宁1)王 伟1)彭 婧1)吕俊成1)杨 宇2)

(上汽通用五菱汽车股份有限公司1)柳州 545007) (武汉理工大学机电工程学院2)武汉 430070)

为满足商用车在研发设计阶段前舱和底盘的热保护需求,通过计算流体力学方法对机舱内冷却气流的流动情况、热害元件热辐射情况进行了数值模拟,并在仿真的基础上进行了机舱与底盘布置的优化.实验验证表明,悬置最高温度降至71 ℃,仿真分析为设计需要提供了机舱内部、底盘布置优化的理论及数据支持.

商用车;计算流体力学;中置后驱;整车热保护

0 引 言

整车热管理最初是作为解决机舱冷却散热问题的工具被各大整车制造商所关注的.奔驰公司Bernhard等[1]借助商用软件,在不考虑热辐射的情况下完成了整车系统的全细节散热仿真,为整车热管理仿真普及铺平道路.随着国内用户对微客动力性、经济性要求的提高,中置后驱增压发动机对半封闭式机舱和座椅仓辐射热的控制成为不可忽视的热管理问题.文中以某款搭载增压发动机的中置后驱微客车型机舱热害元件的布置设计为研究对象,通过计算流体力学耦合工程热力学仿真分析方法,对机舱热保护进行优化设计研究.在对机舱和底盘热环境的模拟基础上,通过数值计算和试验验证等途径,解决掣肘中置增压发动机机舱部件高温失效的难题,为机舱和底盘布置优化提供数据支持和理论依据.

1 理论分析

研究对象为一款中置后驱商用车,周围流体介质为空气,单一相,因此采用单相流模型.流动主要有两种流动方式:层流和湍流.空气在汽车前舱中的流动以湍流为主,故采用湍流模型描述前舱和底盘的空气流动状况[2].写成笛卡尔坐标系下张量形式的控制方程如下.

连续性方程:

(1)

动量方程:

(2)

式中:ρ为流体密度;ui为速度分量;μ为粘度;p为流体微元体上的压力.2个方程称为雷诺平均的Navier-Stokes方程.标准k-ε模型的湍动能k的输运方程:

(3)

耗散率ε的输运方程:

(4)

式中:Gk为由平均的速度梯度引起湍动能产生;Gb为浮力影响的湍流动能产生;YM为可压缩湍流脉动的膨胀对总的耗散率的影响;αk和αε分别为湍动能k和耗散率ε有效的湍流普朗特数的倒数形式.

对以上控制方程采用有限体积法进行求解计算.压力项和速度项之间的耦合计算采用SIMPLE算法.在靠近壁面的地方,粘性阻尼减少了切向速度脉动,壁面也阻止了法向的速度脉动.而离开壁面稍微远点的地方,由于平均速度梯度的增加,湍动能产生迅速变大,因而湍流增强[3],因此近壁面的处理明显影响数值模拟的结果.

零部件间热传导方程:

(5)

热辐射方程:

(6)

耦合计算理论是以固壁面温度为中间求解变量,迭代热力学方程和流体力学方程求解的过程.用以仿真前舱和底盘强制通风对流换热、相邻固体零件间热传导和高温热源附近热辐射共同作用下的整车机舱、底盘气流流动情况和热敏感零部件的工作温度.

2 仿真分析

2.1 数学模型

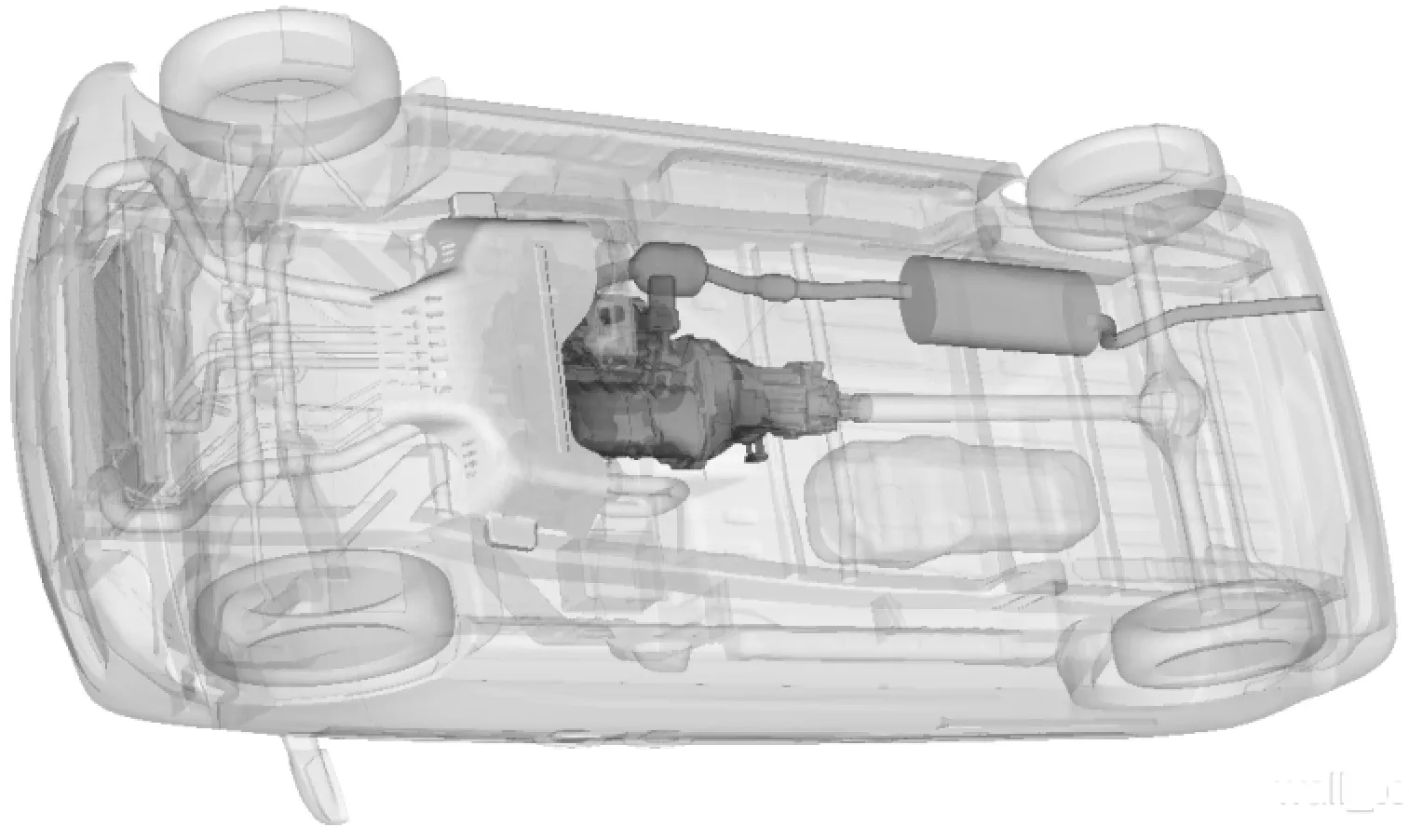

为了完整地表征发动机舱内部流场和温度场,捕捉复杂的几何边界,文中建立了包含120多个部件汽车的详细几何模型.应用Hypermesh完成几何清理和计算区域选取后,对几何模型进行面网格划分;然后导入T-Grid软件中生成非结构化的四面体网格,得到全细节网格模型.

考虑受热部件内部的热传导和温升,悬置、空滤、轮系、排气系统均使用实体网格,热辐射计算软件Radtherm中设定温度和辐射源边界包括5种模型:大气辐射(太阳辐射)、地面反射辐射[4]、冷凝器和散热器的强制对流换热、排气系统的热辐射和发动机热辐射,见图1.

图1 热辐射模型能量源示意图

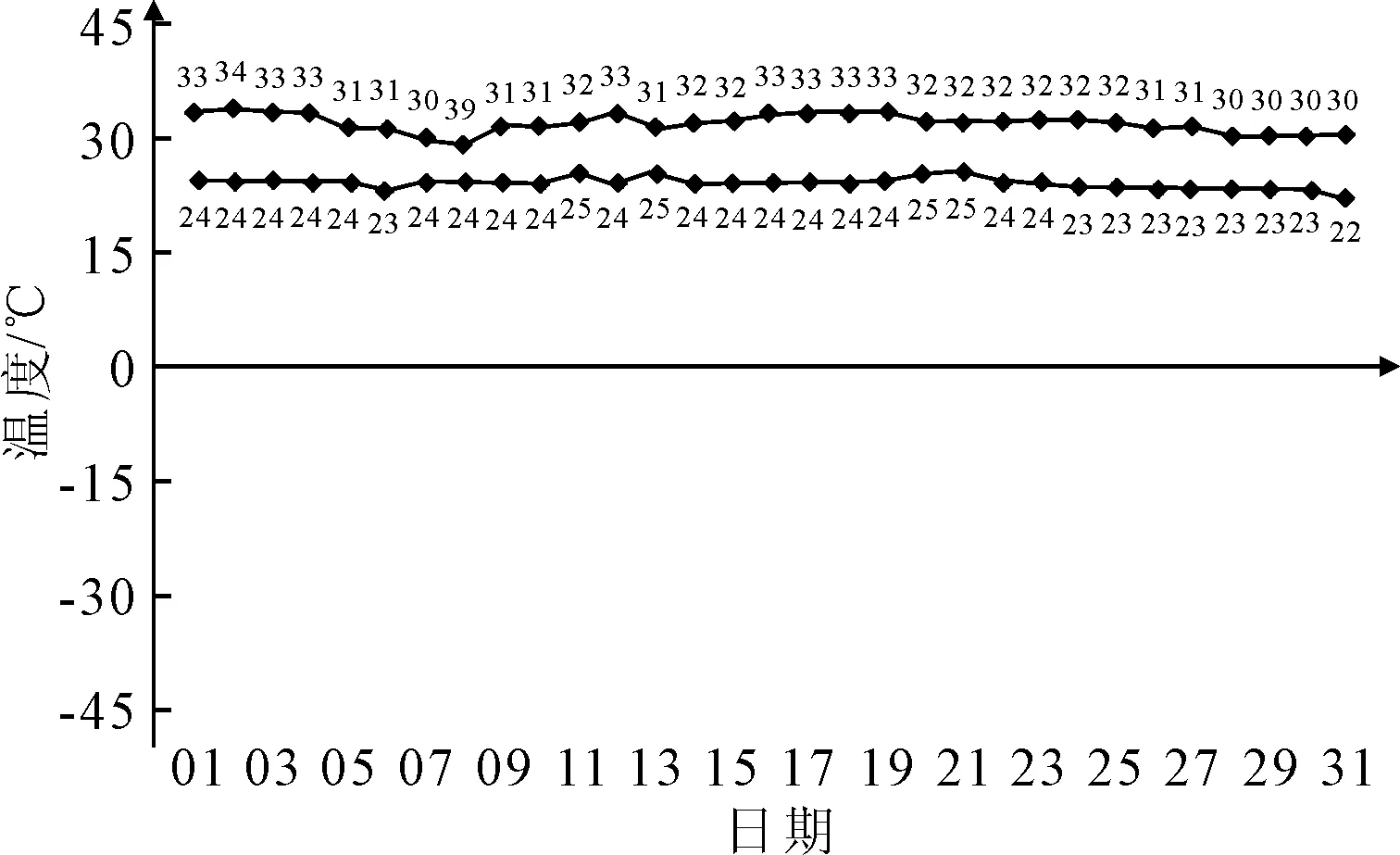

考虑该车的路试问题反馈和相关城市高温恶劣情况,模拟海南五指山正午太阳直射且车辆满负荷在山路爬坡行驶工况.车速50 km/h,满载爬坡.获取当地日最高气温数据和地面温度数据,见图2.

图2 海南五指山市8月份逐日最高气温采集图

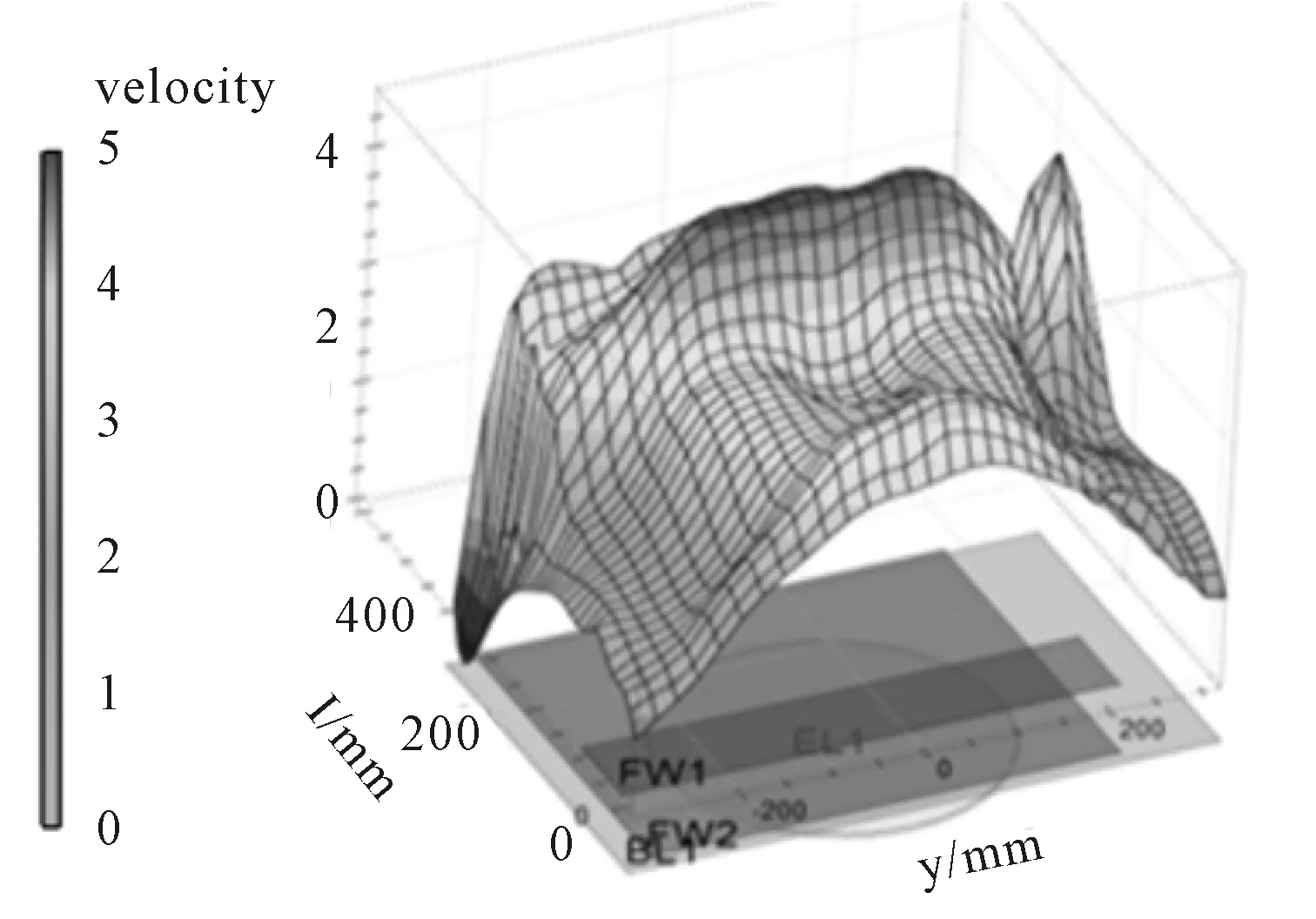

文中分析的爬坡工况散热器散热负荷较大,故需对散热器及前端散热模块进行详细模拟.冷凝器和散热器的温度分布和强制对流换热量是由相应工况下的发动机转速、发动机冷却系统进出口水温和冷却系统中通过散热器元件的冷却空气流量求出的.

(7)

式中:cp为比定压热容,cp=3.62 kJ/kg;ρ为空气密度,ρ=1 049 kg/m3,得到冷却液从发动机带走的热量与散热器散走热量的等式关系.根据实测实车各工况下发动机冷却系统冷却液流量,结合发动机热平衡试验数据和散热器、冷凝器、中冷器单体试验数据,实现前端散热系统的搭建,计算出散热器在满载爬坡工况下的风速分布情况[5],见图3.

图3 散热器风量分布和内部水温分布

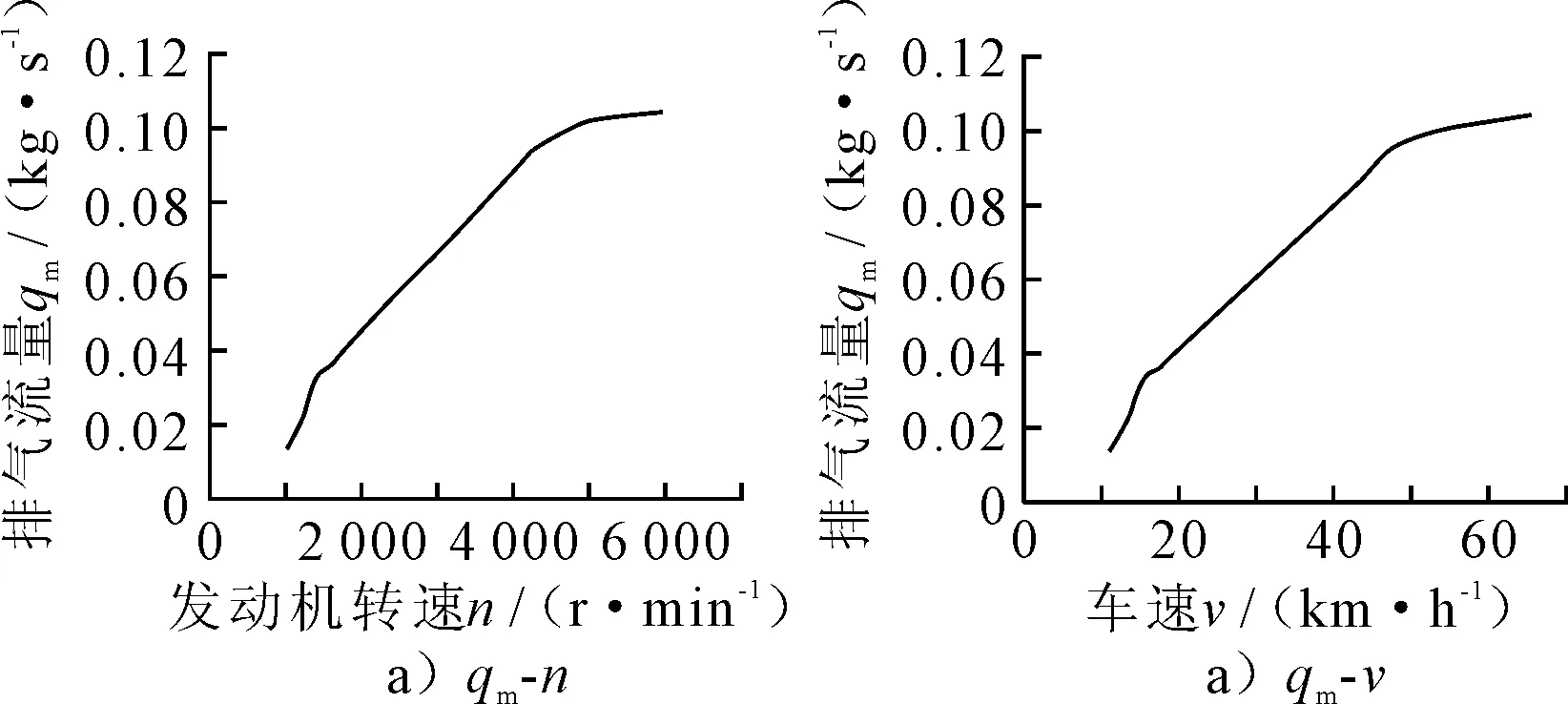

采用Fluent软件提供的三维管路流场进行排气系统仿真分析,使用发动机耐久试验提供的排气三催入口的质量流量随发动机转速变化的曲线作为入口边界(见图4),加载到搭建好的三维管路流场模型中.首先计算出排气歧管、三元催化转化器、主消声器、副消声器和管路内部的排气流场(HTC)和温度场(temperature);将HTC和Temperature加载到Radtherm热辐射计算软件的排气歧管模型内表面作为初始的温度边界[6],完成排气系统辐射热源的数学模型搭建,见图5.

图4 排气流量数据

图5 排气系统温度边界

由于已有完整的实体模型,适宜采用Fluent中的MRF旋转坐标轴模型仿真电子扇,精确的数据有助于减小数学模型的系统误差.

2.2 原始模型仿真结果及分析

根据路试结果模拟最恶劣工况为低速爬长坡全负荷行驶.计算介质为空气,环境大气压101.325 kPa,环温为试验时当地温度307.15 K,太阳直射地表温度333.15 K,车速为50 km/h爬坡(模拟试验时爬坡工况),排气管排气流量411.4 kg/h,三元催化转化器入口温度1 057 K,冷凝器与散热器的散热功率分别为7.854 kW和28.15 kW,热辐射分析的材料根据试验数据定义.

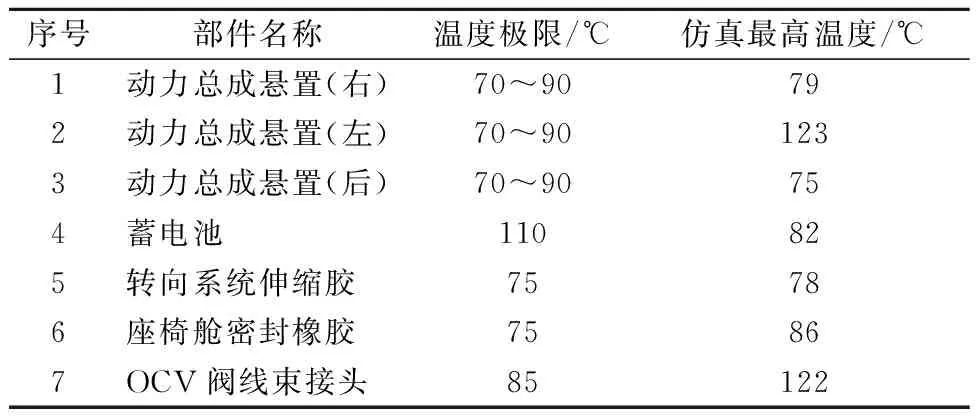

通过Fluent解算机舱和底盘三维空间流场的速度、压力分量和热对流;Radtherm解算壁面和热害元件的热传导、热辐射,将两款软件的求解器设定为每10次迭代进行一次近壁面温度、流速数据交换,实现完成耦合计算.在仿真设计的恶劣工况下,各热敏感部件表面温度仿真结果,见表1.

表1 热敏感部件表面温度

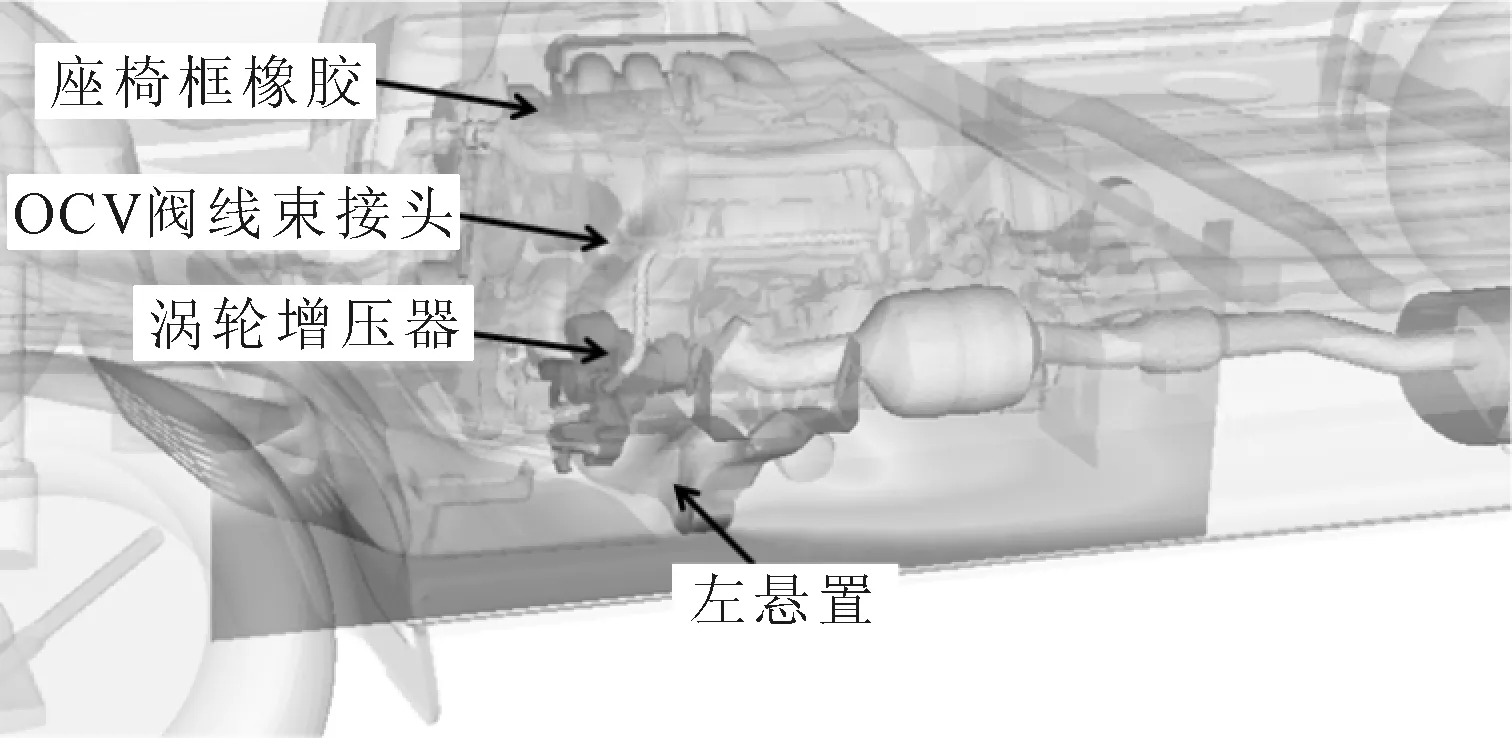

通过对数值流场仿真结果的后处理,得到发动机舱的速度流线,表征进入前舱和底盘的流速和流向(其中暖色为高速,反之为低速),见图6.发动机舱中排气侧(左)悬置与高温热源涡轮增压器距离较近,在中低车速段对流散热效果不明显,悬置顶部及橡胶件存在过热风险;座椅舱密封橡胶处于半密封状态的座椅舱顶部流动死区[7],同时受到排气系统高温炙烤和涡轮增压器的热辐射的共同作用,致使温度过高;发动机OCV阀线束与座椅舱密封橡胶情况类似处于半密封状态的座椅舱中,导致线束附近温度越积越高,对使用整车安全性造成损害.

图6 动力总成附近温度云图

3 结构优化

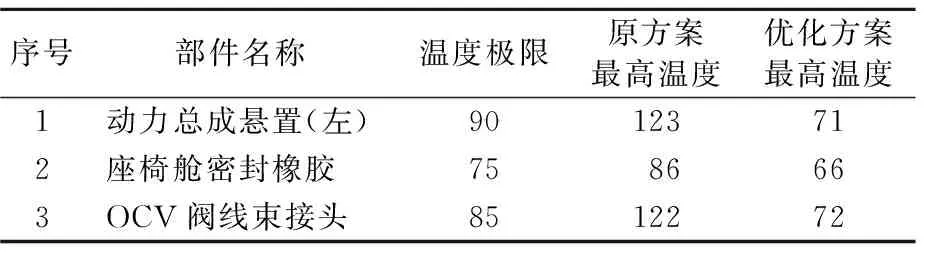

针对仿真分析中原始设计方案暴露出的问题,通过增大热敏感元件与排气系统之间距离;在热源与热敏感元件间插入隔热罩等方法解决.加装座椅舱散热小风扇同时在下护板上设计导风通道实现冷却风量的增加;通过增加涡轮增压器与排气侧悬置之间的隔热罩能够有效降低悬置表面温度;故选择安装隔热罩方案.综合2种可行的优化思路与实际工艺的可实现性得出优化方案:在座椅舱顶部增加散热小风扇;按照原始模型热辐射结果,在涡轮增压器与排气侧悬置之间、排气系统与座椅舱密封圈之间靠近排气系统侧加装隔热罩.在原始数模上完成修改后以同样的边界条件进行仿真分析计算,优化模型与原始模型的对比见表2.

表2 热敏感部件表面温度对比 ℃

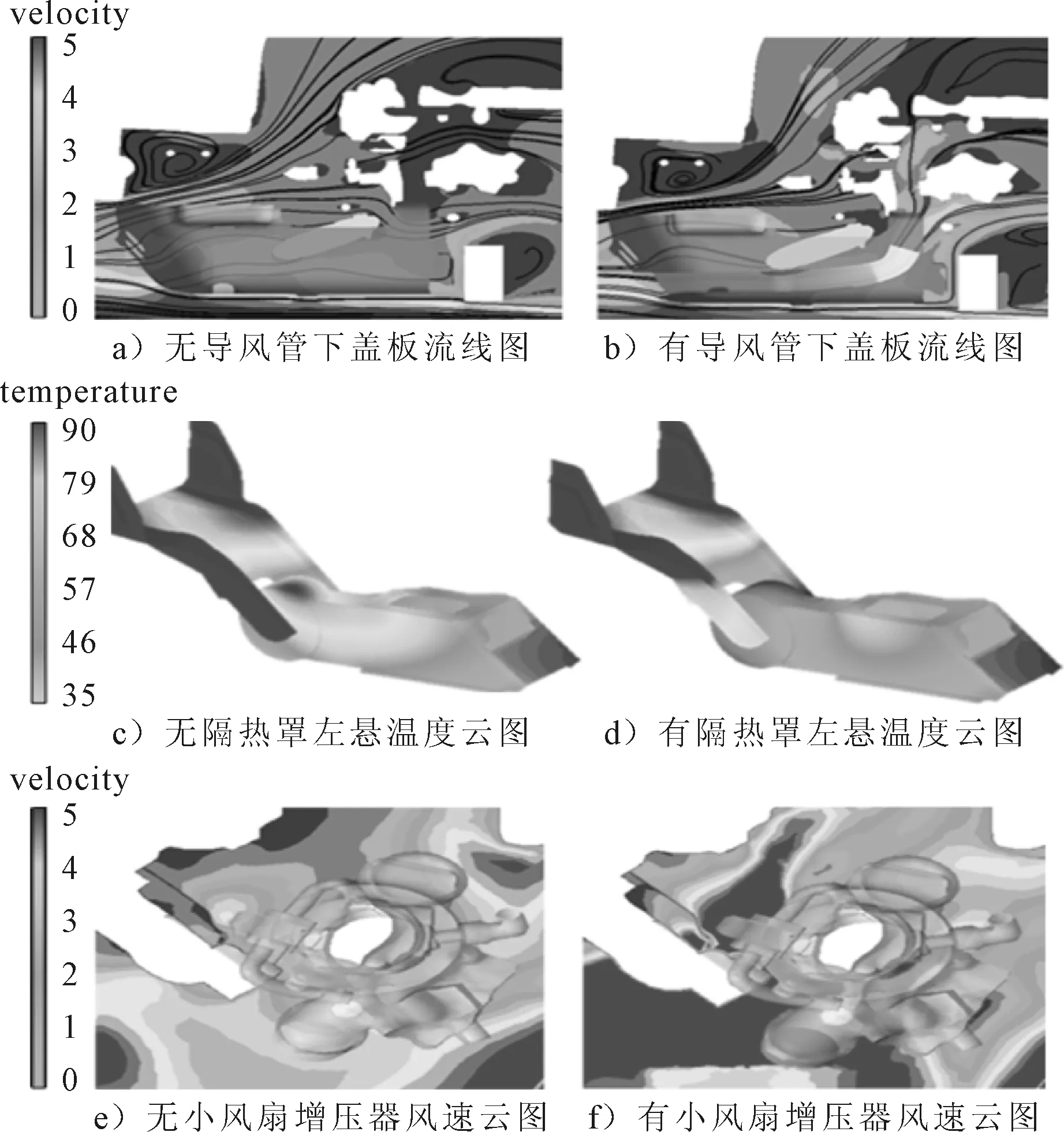

图7为优化前后机舱内速度场和温度场云图对比结果.

图7 优化前后表面速度场和温度场云图

通过上面的对比发现,下盖板阻碍冷却空气吹到发动机舱的高温部件上,设计导风通道有助于增加热害部件表面的冷却空气流速;在高温热源与悬置橡胶之间添加隔热性能较好的含石棉纤维夹层类隔热罩将有效地降低排气侧悬置胶受热老化风险;在座椅仓顶增加小风扇并使其对着涡轮增压器送风,使用增压器表面风速明显提高,汽车中低速行驶时机舱内流动死区的情况得以缓解,并降低驾驶员座椅框及附近地板温度,降低“烤脚”风险,提升驾乘主观感受.

4 试验验证

4.1 试验结果

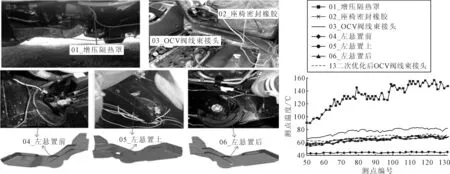

完成快速成型样件、3D打印样件后,首先在模拟爬坡工况的环境舱中进行多次整车热平衡试验[8],排除特异结果后取平均值.为了将仿真分析结果与试验结果进行对比分析,验证热保护仿真方法的可行性和优化方案的实用性,在增压器、OCV阀线束接头、座椅舱密封橡胶、小风扇出风口和排气侧悬置上部、前部、后部等主要部件上设置了多个温度测点,试验测点布置和温度结果采集见图8.

图8 测点布置情况及环境舱试验结果

4.2 误差分析

试验样车在模拟高温恶劣工况的环境舱中满载爬坡运行,直至测点温度波动稳定后获取各测点的温度值,见图8.综合分析发现,进气温度提高导致了排气温度相应提高,增压器温度上升到950 ℃,隔热罩表面温度高达148 ℃,这使得处于增压器正上方的OCV阀线束温度达到76 ℃.而仿真分析中未考虑空滤受到增压器近距离热辐射炙烤从而影响内部空气升温,而进气温度变化又影响排气侧的增压器温度再次提升的复杂情况.考虑到进气温度升高会引发的机舱整体热害加剧问题以及高排气温带来的NOx排放问题,则需要进一步优化:(1)将下盖板导风管后部的弯管结构改为直管,将前部低温的新鲜空气送到空滤入口;(2)在增压器与空滤之间添加隔热罩,阻隔增压器与高温排气系统产生的热辐射.

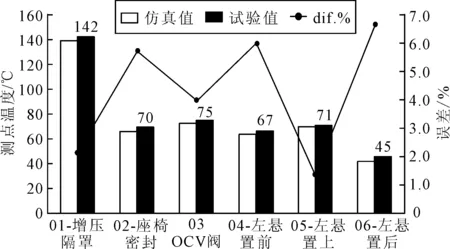

试验验证二次优化后,OCV阀线束接头处温度有了明显下降,如图8中数据“二次优化后OCV阀线束接头”所示.对比最终结果,OCV阀线束接头处的温度有所下降,各测点温度结果的最大误差在6.9%以内,见图9,仿真分析结果的趋势是正确的,仿真分析方法对设计开发有着一定的指导作用,验证了分析方法的可行性.

图9 各测点温度的仿真与试验值对比图

5 结 论

1) 优化后的机舱和底盘热敏感元件均得到了有效的保护.在不改变格栅造型、前舱布置设计的前提下,使排气侧悬置的上表面温度下降了43.1%,座椅仓密封橡胶的温度下降了23.3%,OCV阀线束接头表面温度下降了41%.

2) 试验验证了优化方案的可行性,对比结果表明仿真和试验中测点表面温度的最大误差在6.7%以内,仿真结果的趋势正确,仿真分析方法对设计开发有着一定的指导作用.

3) 运用热流耦合计算的方法实现前舱、底盘子系统的热保护分析,可以在设计开发中期对乘用车前舱、底盘的流动和热保护性能进行直观的描述和有效地评估,提高散热问题的解决效率,减少试验次数,对于提升驾乘主观感受、保护车载电气系统、延长使用寿命、保障行车安全性、消除机舱或底盘过热导致自燃的安全隐患等方面都具有积极的指导意义.

[1]BERNHARD U, FRIEDRICH B. Development of engine cooling systems by coupling cfd simulation and heat exchanger analysis programs[J].SAE Paper,2001(5):14-17.

[2]将光福.汽车发动机舱散热特性研究[J].汽车科技,2005(5):18-23.

[3]傅立敏.汽车空气动力学[J].北京:机械工业出版社,1998.

[4]占文凤.基于真实结构的地表热辐射方向性计算机模拟研究进展[J].地球科学进展,2009(24):1309-1317.

[5]梁小波,袁侠义,谷正气,等.运用一维/三维联合仿真的汽车热管理分析[J].汽车工程,2010(32):793-798.

[6]肖国权,杨志刚,张万平,等.汽车热管理系统共轭换热仿真[J].系统仿真学报,2010(22):1733-1736.

[7]袁侠义,谷正气,杨易,等.汽车发动机舱散热的数值仿真分析[J].汽车工程,2009(31):843-847.

[8]中华人民共和国国家质量技术监督局.汽车热平衡能力道路试验方法:GB/T12542-2009[S].北京:中国标准出版社,2009.

Thermal Protection Optimization of a Commercial Vehicle Engine Compartment

WU Shaoning1)WANG Wei1)PENG Jing1)LYU Juncheng1)YANG Yu2)

(ShanghaiAutomotive-GeneralMotor-WulingAutomobileCo.,Ltd,Liuzhou545007,China)1)(SchoolofMechanicalandElectronicEngineering,WuhanUniversityofTechnology,Wuhan430063,China)2)

In order to evaluate the under-hood and under-body thermal protect performance of the commercial vehicle, the vehicle thermal environment optimization is carried out with CFD Thermal Management methods, which provide convincible results by test. The highest temperature of mounts drops d to 71 degrees Celsius. Therefore, this simulation technique is a well suited tool to providing data support.

commercial vehicle; CFD; fmr layout; vehicle thermal protection

2016-07-24

U462.3 doi:10.3963/j.issn.2095-3844.2016.05.032

巫绍宁(1984- ):男,硕士,主要研究领域为整车动力匹配与节能降耗