气压ABS的硬件在环仿真与测试*

2016-11-14陈可际裴晓飞过学迅孙陈迪

孙 俊 陈可际 裴晓飞 过学迅 孙陈迪

(现代汽车零部件技术湖北省重点实验室1) 武汉 430070)(汽车零部件技术湖北省协同创新中心2) 武汉 430070)

气压ABS的硬件在环仿真与测试*

孙 俊1,2)陈可际1,2)裴晓飞1,2)过学迅1,2)孙陈迪1,2)

(现代汽车零部件技术湖北省重点实验室1)武汉 430070)(汽车零部件技术湖北省协同创新中心2)武汉 430070)

为获得接近实车环境下的测试结果,搭建了基于Labcar的气压ABS硬件在环仿真系统.在Labcar PC中搭建了车辆制动模型,将其编译后下载到Labcar仿真工控机中运行.开发了嵌入式ABS控制器,实现对气压ABS执行器的实时控制.利用Labcar的轮速发生板卡模拟轮速信号并进行数据采集,同时通过该板卡可模拟常见的轮速故障.在所搭建的硬件在环系统中进行了ABS高附、低附路面的试验,试验结果表明,该硬件在环系统能够满足ABS控制器的仿真测试需求.

车辆工程;气压ABS;动力学模型;轮速信号模拟;硬件在环

0 引 言

硬件在环仿真技术(hardware in the loop,HIL)是一种用于测试ECU的功能、系统集成与通信的方法[1].由于在试验系统中嵌入了难于用模型表示的实物,有效提高了仿真测试的准确度[2-3].

国外有关ABS HIL仿真技术已比较成熟[4-8].国内对制动防抱死的研究主要集中在液压制动系统方面,有关气压ABS HIL的研究相对较少.文献[9]侧重介绍了基于Labcar的气压ABS HIL仿真平台的搭建,同时利用该平台对以滑移率为目标参数的控制算法进行了仿真;郭芹凤[10]对制动过程的数学模型、ABS的控制算法和ECU的软硬件设计做了详细的介绍,文献[3]对ABS系统的制动效能和制动稳定性进行了仿真分析,但这两篇文献都是将气源、制动踏板及制动轮缸以数学模型的形式接入到HIL仿真系统,很难准确的反映实际情况;黄有林、任国新虽然都做了ABS HIL仿真,但其控制算法也是通过计算机仿真实现的,并未烧录到实际控制器当中.

针对上述情况,搭建了更加接近实车环境的气压ABS HIL仿真系统,并对ABS嵌入式控制器进行HIL测试.

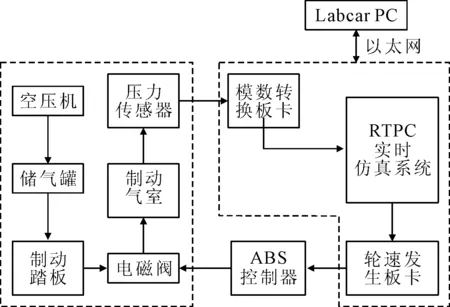

1 ABS HIL的总体架构

基于Labcar软硬件平台建立的HIL仿真结构见图1.主要特点是:车辆制动动力学模型和车辆轮胎模型集中在仿真工控机(real time PC, RTPC)中,较难用数学模型表达的气源、制动踏板和制动气室等通过气压制动台架接入到HIL系统,控制算法运行在实际的控制器上.

图1 HIL测试系统结构

其工作原理是在Labcar PC软件环境中建立车辆Simulink仿真模型,编译并下载到RTPC.制动开始后,气源给制动气室充气,RTPC通过模数转换板卡获取制动气室的压力信号,并将模型实时计算得到的轮速信号,通过轮速板卡传送到ABS控制器,控制器根据轮速的变化输出电磁阀的控制指令,调节气室的制动压力.同时可以利用Labcar PC对测试过程及试验数据进行监测,方便参数的匹配.如此构成一个闭环的ABS测试系统.

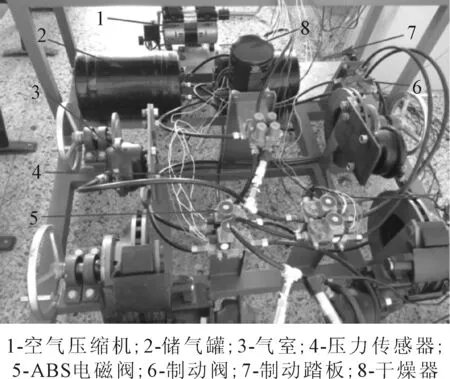

1.1 气压制动台架

文中的气压制动台架基于某型城市客车的气压制动系统搭建,见图2.相对于模型仿真,试验台架可以提供更接近实车的环境.

图2 气压制动台架

空气压缩机作为该制动系统的气源,可以提供制动过程所需的气压;储气罐一方面存储来自气源的高压气体,另一方面调整气流,减小气压的波动,使输出的气压稳定;制动阀连接着制动踏板,控制气压回路的开和关.踩下制动踏板,高压气体经干燥器干燥后经过制动阀到达ABS电磁阀,通过控制电磁阀的开闭实现气室的增压、保压和减压;压力传感器实时采集气室的压力,并返回到模数转换板卡.

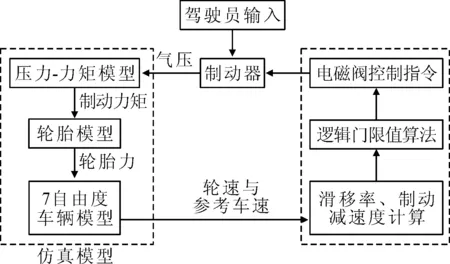

1.2 气压ABS控制逻辑

低附着路面、紧急制动时,车轮易发生抱死现象.车轮被抱死后,车辆失去侧向稳定性,出现侧滑、甩尾等危险状况.ABS通过控制制动压力,将车轮的滑移率保持在最佳滑移率附近,提高车辆稳定性.气压ABS的控制策略见图3.

图3 气压ABS控制逻辑

1.3 控制电路板

ABS的控制器是ABS的核心,采用模块化的思想设计该控制器的硬件电路.主要包括MCU最小系统板、制动信号采集模块、轮速信号采集模块、电磁阀驱动模块、CAN模块、电机驱动模块以及其他外围电路.

在电路板上有与MCU最小系统板插针对应的针孔,可直接插拔最小系统板,方便更换;制动信号是一个开关量,开关量为1时代表制动开始,通过该模块对制动信号进行防抖整形处理,并送入MCU的外部中断端口;利用Labcar的轮速发生板卡模拟磁电式轮速传感器信号,由于该信号是正弦波信号,需轮速采集模块其进行滤波、整形处理成方波,才可接入MCU的频率捕捉模块;电磁阀驱动电路接收MCU发出的压力调节指令,控制电磁阀进行开关操作,实现增压、保压和减压;实际应用中,CAN模块可以实现ABS控制器与整车CAN网络上其他ECU之间的通信.另外,该控制器集成了电机驱动电路,故也可用于液压ABS的开发.

2 车辆ABS仿真模型

在搭建Simulink仿真模型之前,需要建立相应的数学模型.文中采用了七自由度车辆动力学模型,其中根据车辆的单轨模型有:

(1)

(2)

(3)

式中:m为车辆质量,kg;Iz为车辆绕z轴的转动惯量,kg·m2;δ为前轮转角;Cw为车辆轮距,m;vx为车辆纵向速度,m/s;vy为车辆侧向速度,m/s;Φ为车辆横摆角,rad;a,b分别为车辆质心到前后轴距离,m;Fijk为各个方向上的轮胎力,N.

动力学模型中的轮胎力由魔术轮胎公式给出,魔术轮胎公式的一般表示式为

Y(x)=Dsin{Carctan[Bx-

(4)

式中:Y(x)为轮胎纵向力或侧向力,N;x为轮胎纵向滑移率或侧偏角;B,C,D,E为模型参数.

车辆的纵向滑移率s定义为

(5)

式中:r为车轮半径,m;ω为车轮角速度,rad/s;v为车轮平面上的轮心速度,m/s.对前轮有:

(6)

对后轮有

(7)

在制动过程中伴随着轴荷转移,使得车轮垂向载荷被表达为

(8)

式中:hg为车辆质心高度,m;g为重力加速度,g=9.8 m/s2;L为前后轴距,L=a+b,m.

另外,单个车轮的动力学方程为

(9)

式中:Iw为车轮转动惯量,kg·m2;Fx为轮胎纵向力,N;Tb为制动力矩,N·m.

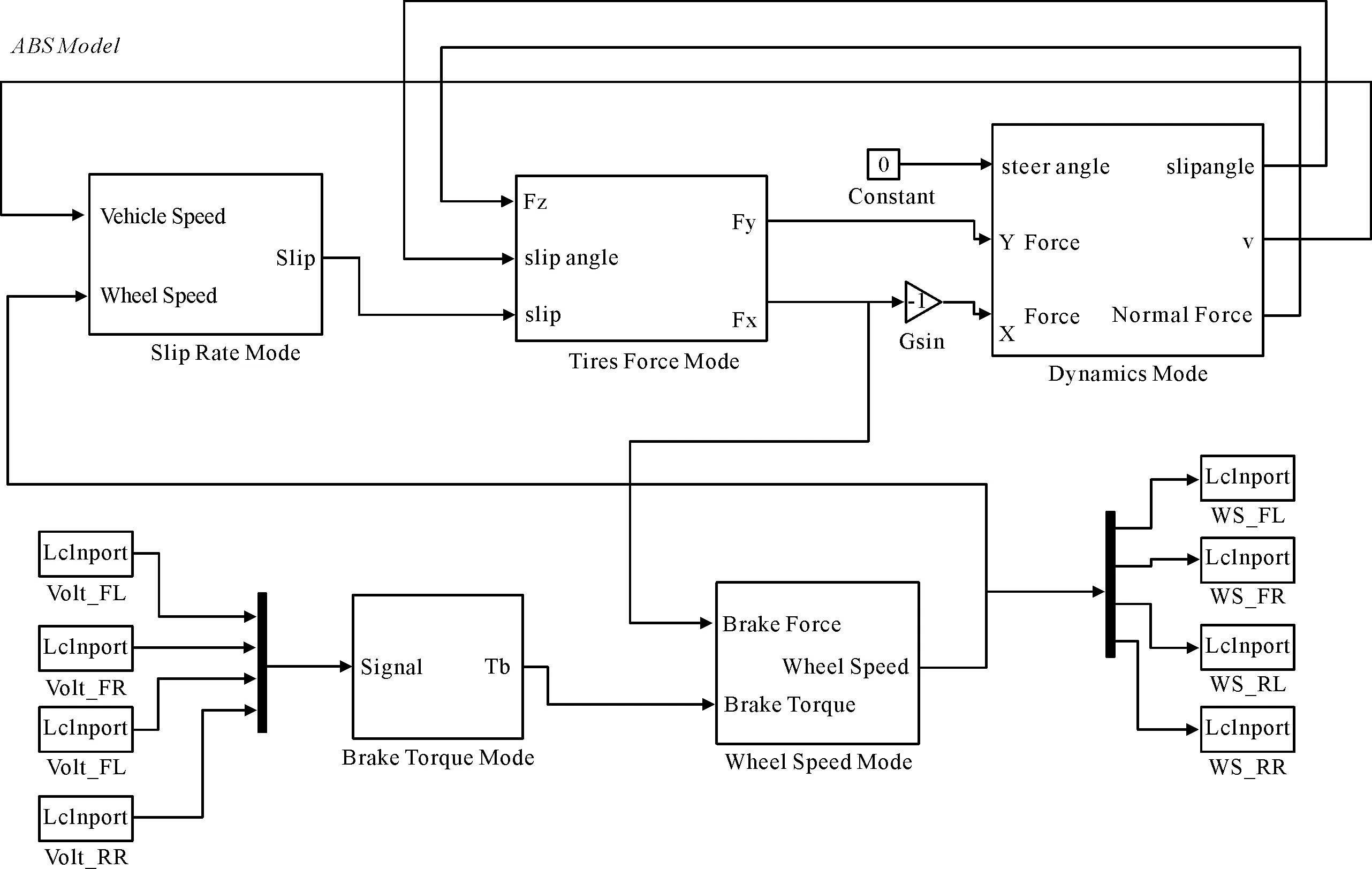

根据以上数学模型搭建的Simulink模型见图4.Labcar的A/D板卡采集到的气室压力信号,经左侧4个接口输入车辆模型;右侧4个端口输出模型实时计算得到的轮速信号,通过轮速板卡将轮速信号输入到ECU.

图4 车辆Simulink模型

3 Labcar功能及作用

ETAS LABCARHIL系统通过模拟整车环境和信号交互环境,能够为ECU控制功能测试提供理想的整车环境,并通过测试保证ECU软件设计质量.

3.1 ES1337轮速发生板卡

轮速传感器为ABS ECU提供实时的轮速信号,是ABS系统中核心的传感器,逻辑门限值控制算法中的滑移率和车轮减速度都是根据轮速计算得到,故轮速传感器采集到的信号对ABS ECU的控制效果有很大的影响.轮速采集模块将磁电式轮速传感器输出的正弦信号转变成同频率的方波信号,MCU再对该方波信号进行采集.信号频率可表示为

(10)

式中:f为正弦信号频率;z为齿圈齿数;n为轮速.

利用ES1337硬件板卡对轮速信号进行模拟,代替真实的传感器信号,构建HIL仿真的闭环控制,同时对轮速信号的故障进行分析.文中对汽车上常用的磁电式轮速传感器的信号和故障进行模拟.

ES1337共有4个信号发生器,可同时提供4路轮速信号.主要指标为输出电压范围-10~+10 V,10 bit(20 mV)分辨率,每个通道都有±60 V过高电压保护,且配有断路继电器.该板卡输出轮速信号有2种控制模式:频率模式和轮速模式.前1种模式,模型端口输出的是对应的正弦信号频率;后1种模式,模型端口输出的是经转化后的轮速值.考虑到实际传感器的信号源为轮速,故后1种控制模式更接近实车环境.只须对ES1337轮速板卡进行参数配置,即可实现不同轮速的模拟,缺齿和间隙过大等故障的模拟.

3.2 轮速及故障模拟试验

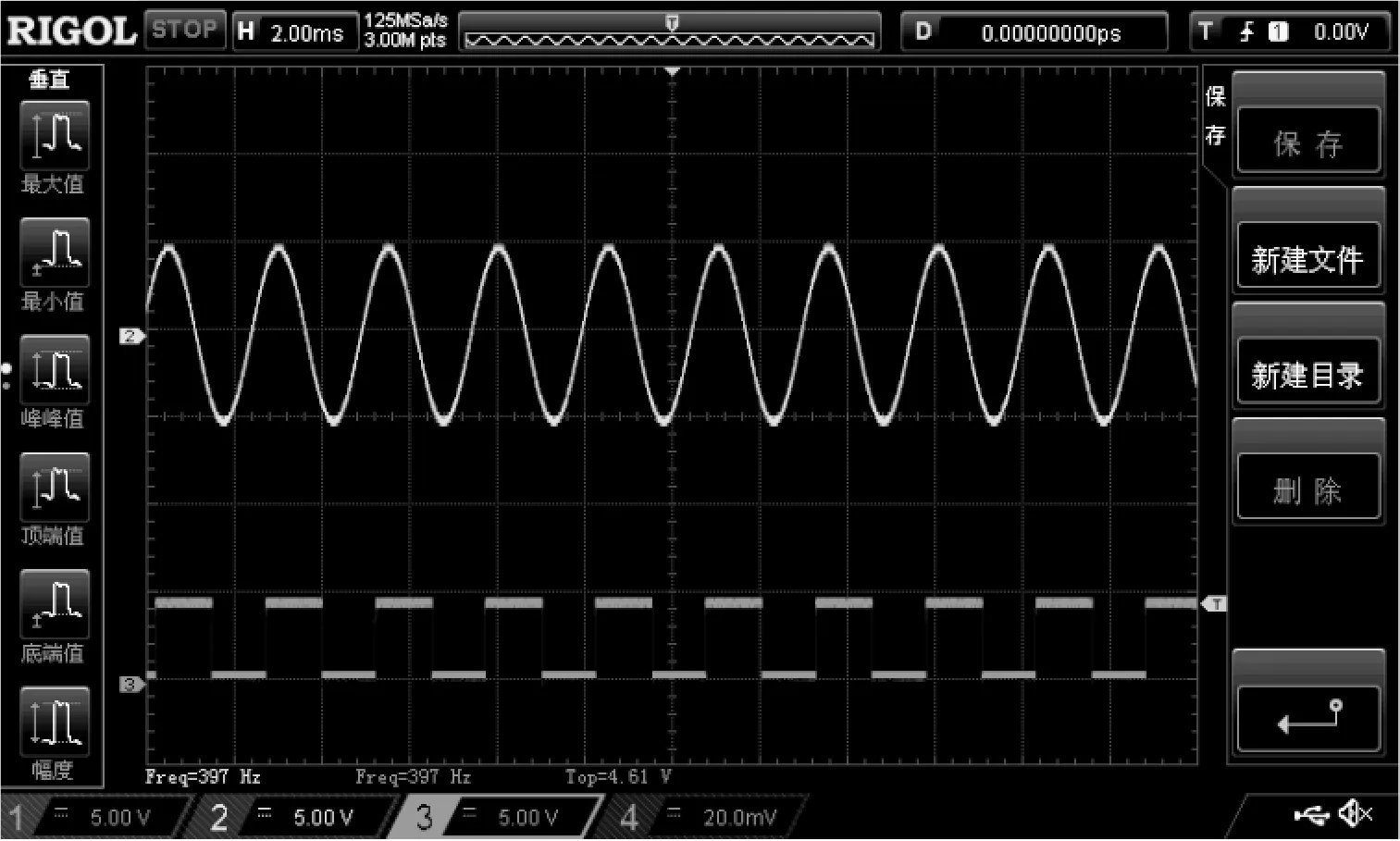

在Labcar上位机环境下搭建轮速和故障模拟软件平台,配合ES1337轮速板卡实现轮速和故障的模拟.图5是用示波器显示的ES1337板卡输出的无故障轮速信号,以及经轮速采集模块转化后的方波信号.

图5 无故障轮速信号模拟

图5中轮速是60 km/h,车轮半径0.32 m,齿圈齿数48,对应的正弦信号频率为398 Hz.示波器测得转化后的方波信号频率为397 Hz,与计算得到的频率基本一致.

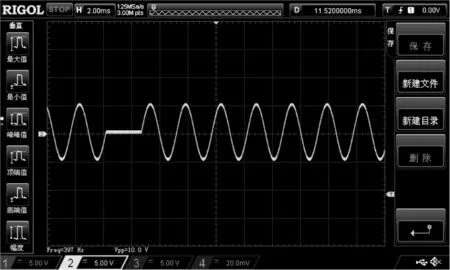

图6模拟的是磁电式轮速传感器缺齿故障,该图的车速、车轮半径和齿圈齿数与图5中相同,设置缺齿个数为1个,可以看出模拟的缺齿故障与真实的传感器缺齿故障相同,缺齿时传感器输出电压为0 V,持续时间为1个正弦波周期.

图6 缺齿故障模拟

4 ABS HIL试验

在Simulink模型中设置整车和道路参数,对高附着、低附着等典型路面进行HIL仿真试验.

4.1 高附着路面

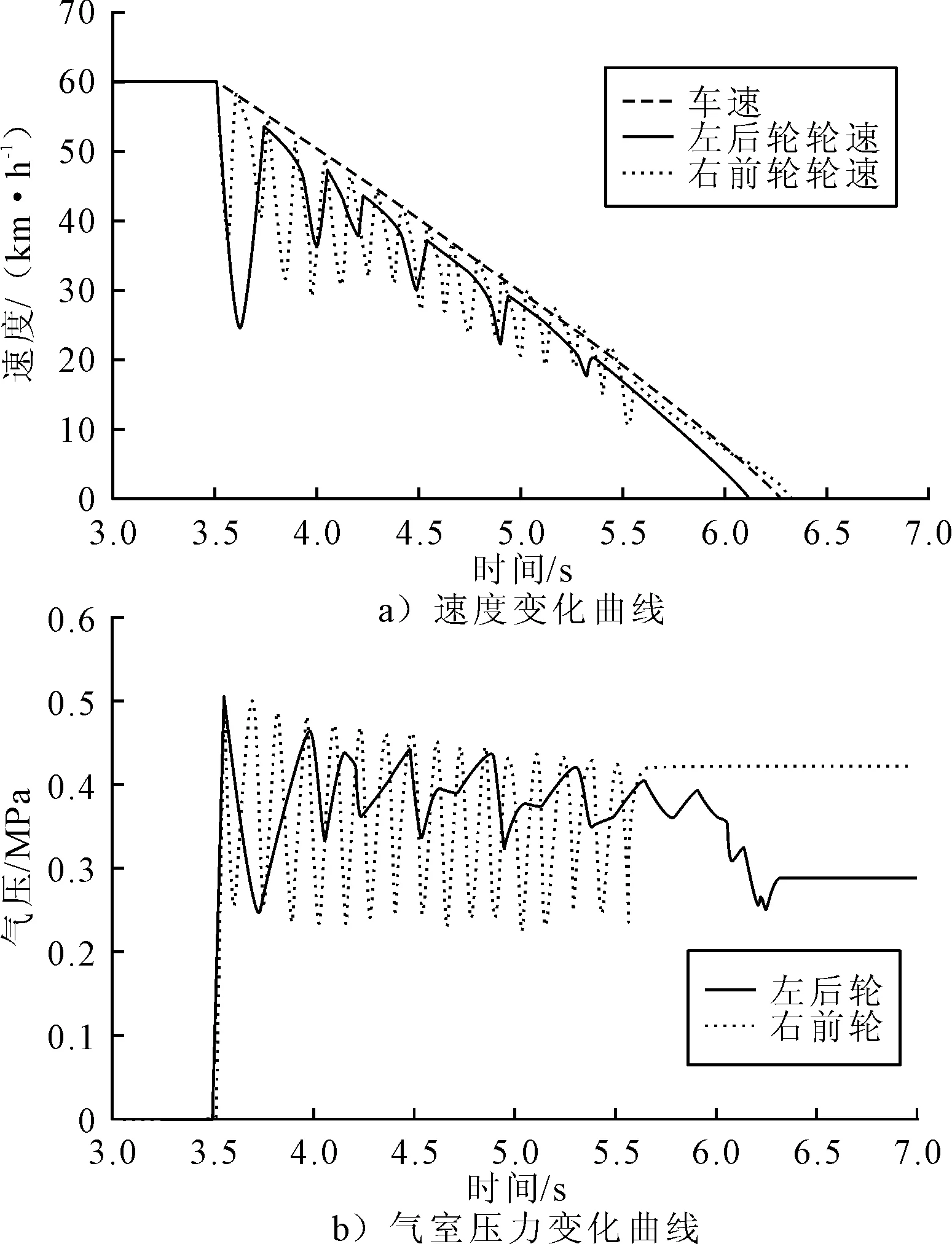

高附着路面附着系数设置为0.7,起始制动车速为60 km/h,轮速和气室制动压力曲线见图7.

图7 高附着路面仿真结果

在高附着路面制动时,ABS制动循环的次数较少,平均制动减速度为6.1 m/s2.制动过程中气室压力在0.26~0.5 MPa范围了波动,气室平均压力值在0.42 MPa左右.

4.2 低附着路面

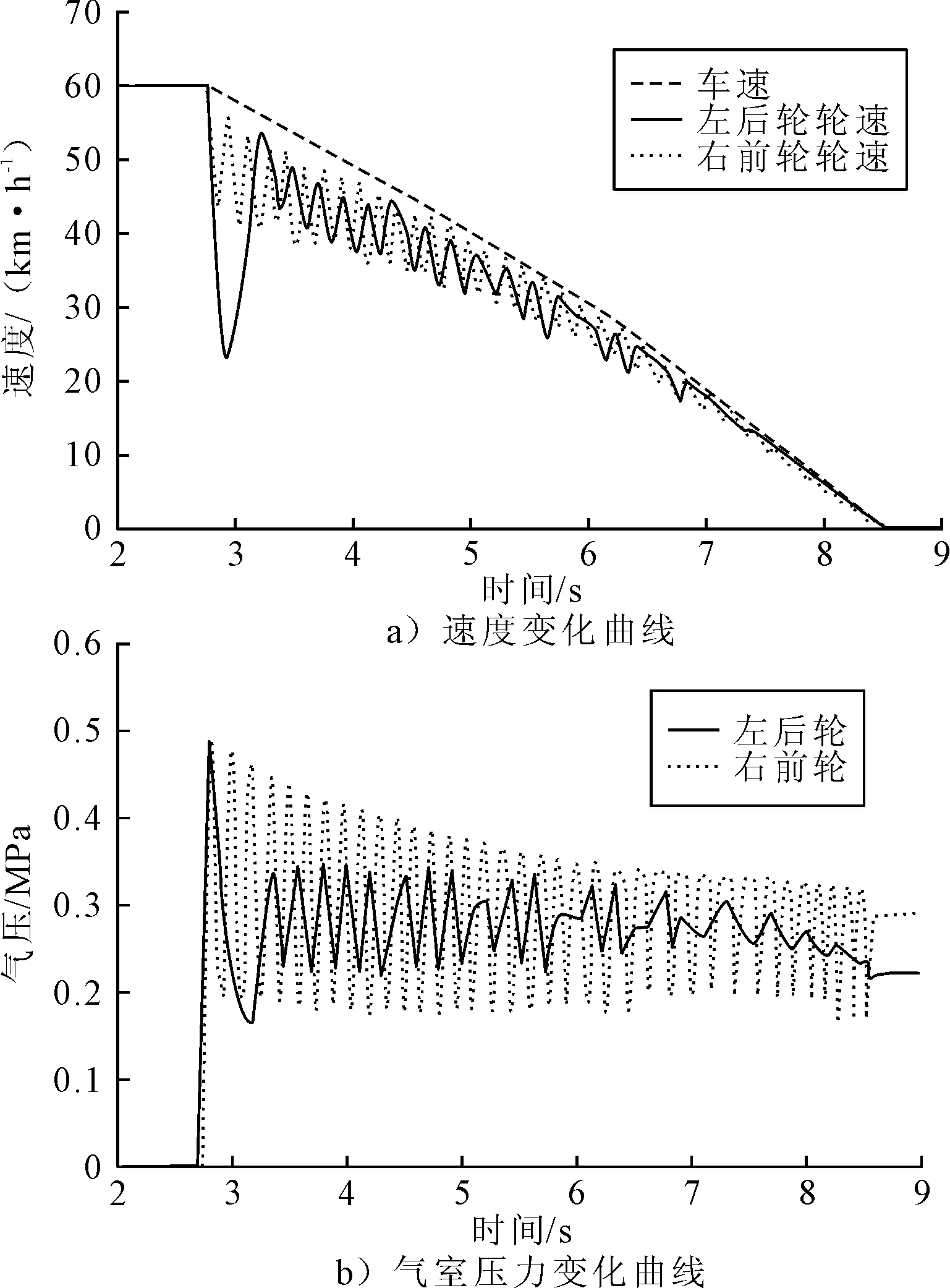

低附着路面附着系数为0.25,起始制动车速为60 km/h,仿真结果见图8.

图8 低附着路面仿真结果

低附着系数路面制动时,车轮对制动压力更敏感,很容易形成制动循环,因此低附着路面制动时ABS制动循环的次数更多.由于制动压力较低(平均值0.3 MPa),平均减速度小(2.9 m/s2),低附着路面ABS制动过程明显更长.实际电磁阀由于响应特性不同,对ABS气室压力的调节效果有差异.由图7b)和图8b)可知,右前轮的电磁阀响应滞后于左后轮电磁阀,造成右前轮的气室压力调节频繁且压力波动偏大,但均值较理想.此外,由于左后轮和右前轮分别由不同的储气罐供气,储气罐内压力的不同对气压的调节效果也存在一定的影响.高附、低附路面的HIL测试结果表明,制动过程中的轮速和压力值与实际ABS制动效果接近.

5 结 论

1) 由于接入了真实的气压制动系统和嵌入式ABS控制器,相较纯软件仿真,HIL仿真更有实际意义,利用该Labcar HIL仿真平台可以方便的对逻辑门限值等参数进行在线调试,提高测试效率,降低参数匹配成本.

2) 轮速发生板卡可方便的实现轮速信号和信号故障的模拟,可用于非实车环境下对ABS ECU故障诊断算法的开发.

[1]高利华,赵志宇.基于LabCar的车身系统硬件在环仿真测试[J].汽车电器,2015(8):56-59.

[2]黄有林.气压ABS硬件在环仿真试验台开发[D].长春:吉林大学,2007.

[3]任国新.商用车ABS/TCS集成控制系统硬件在环仿真试验技术研究[D].长春:吉林大学,2008.

[4]FORCOR D, ENISZ K. Vehicle dynamics based abs ecu verification on real-time hardware-in-the-loop simulator[C]. 16th International Power Electronics and Motion Control Conference and Exposition,ANTALYA,2014.

[5]LEE S, KIM Y, PARK K. Development of hardware-in-the-loop simulation system for multiple ABS and TCS modules[J]. International Journal of Vehicle Design,2004,36(1):13-23.

[6]杨学平.基于LabCar硬件在环测试系统的研究[D].昆明:昆明理工大学,2014.

[7]SORNIOTTI A. Hardware in the loop for braking systems with anti-lock braking system and electronic stability program[C]. SAE Technology Paper,2004.

[8]SHENKER S, YAMASAKI R, KREUZINGER T. Test of ABS systems for 2-wheelers via hardware-in-the-loop technology[C]. SAE Technology Paper,2013.

[9]张巍.气压制动系统ABS硬件在环测试平台研究[D].武汉:武汉理工大学,2013.

[10]郭芹凤.重型卡车ABS控制器的硬件在环仿真研究[D].北京:北京工业大学,2007.

Hardware-in-the-loop Simulation and Test for Pneumatic ABS

SUN Jun1,2)CHEN Keji1,2)PEI Xiaofei1,2)GUO Xuexun1,2)SUN Chendi1,2)

(KeyLaboratoryofAdvancedTechnologyofAutomotiveParts,Wuhan430070,China)1)(HubeiCollaborativeInnovationCenterforAutomotiveComponentsTechnology,Wuhan430070,China)2)

In order to obtain the test results under the condition close to real vehicle, the pneumatic ABS hardware-in-the-loop (HIL) system based on Labcar is built. A vehicle braking dynamic model is built on Labcar PC software platform. After complied, the model is downloaded to Labcar Real Time PC (RTPC). Then the embedded ABS ECU is developed, which realizes the adjustment of ABS actuator. The wheel-speed signal and signal faults are simulated through board card in Labcar. At last, the HIL experiment on high-adhesion and low-adhesion road is carried out. The test results show that the system satisfies the requirements of the HIL tests towards pneumatic ABS ECU.

vehicle engineering; pneumatic ABS; dynamic model; wheel speed signal simulation; hardware-in-the-loop

2016-08-29

*国家自然科学基金项目资助(51505354)

U461.3 doi:10.3963/j.issn.2095-3844.2016.05.017

孙俊(1991- ):男,硕士生,主要研究领域为汽车动力学及控制