非晶合金表面超疏水性研究进展*

2016-11-14卢百平李新波朱志娟

卢百平,李新波,朱志娟

(1. 南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063;2. 长安大学 理学院,西安 710064; 3. 华中科技大学 机械科学与工程学院, 武汉 430074)

非晶合金表面超疏水性研究进展*

卢百平1,李新波2,朱志娟3

(1. 南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063;2. 长安大学 理学院,西安 710064; 3. 华中科技大学 机械科学与工程学院, 武汉 430074)

源于荷叶自清洁效应的超疏水表面已成为材料、仿生等领域的研究热点之一。相对有机高分子材料而言,金属材料超疏水性表面具有更高的耐久性。但晶态金属的“晶粒效应”制约了表面微/纳尺度几何结构的制备。非晶合金在过冷液相区优异的微/纳尺度成形能力,以及较晶态金属更低的表面自由能,使其成为制备超疏水性金属表面的理想材料之一。综述了不同体系非晶合金的表面能;非晶合金表面微/纳尺度几何结构的构造;表面几何结构对疏水性的影响规律及机理;并对非晶合金表面超疏水性进行了展望。

非晶合金;超疏水;几何结构;热塑性成形

0 引 言

近年来,与水的静态接触角大于150°的超疏水(superhydrophobic)表面引起了世界范围内的极大关注,并已成为材料、生物等领域的研究热点之一[1-5]。基于超疏水原理的自清洁表面由于其独特的性能,表现出诱人的应用潜力,如防水防污[6],防冰雪凝结[7],减摩减阻[8],抑制血小板的粘附、增大生物相容性等[9]。并蕴藏着巨大的经济市场。一般来说,固体表面的超疏水性取决于它的表面自由能和几何微结构的共同作用。由于在平表面上,通过降低表面自由能最多只能将接触角提高至大约119°[10],因此,人工制备超疏水表面的关键就在于建构合适的表面微结构。目前,用于构造表面微结构的基体主要是聚合物[11-14],玻璃[15],碳纳米管[16],硅纳米线等[17-18]。但这些表面微结构具有低的机械强度、与基体结合力差,耐久性差,极大的限制了其广泛应用[4]。

因此,十分有必要开发出具有超疏水性的金属表面微结构。但大多金属微结构在未经任何化学修饰的情况下表现出亲水性,如Bauer等[19]采用阳极氧化法在金属钛表面制备出的纳米尺度TiO2纳米管阵列,与水的静态接触角(CA)小于30°。Hou等[20]在金属锌上氧化获得的亚微尺度ZnO棒状结构,CA仅为40°左右。Luo等[21]采用激光烧蚀法在不锈钢表面加工出的微米结构,CA为68.5°。而Ning等[22]采用溶液置换法制备出的Pt微纳复合结构,与水的接触角达171°,表现出超疏水性。Qiu等[23]通过电化学方法在金属钴板上长出类似花瓣状的多层分级结构,在表面没有经过任何化学物质修饰的情况下也能达到超疏水性。采用电沉积法,She等[24]在AZ91D镁合金表面制备出松果状分层几何微结构,经化学修饰后,CA高达163.3°,滚动角低至1.2°。该超疏水性表面不仅具有良好的机械及化学稳定性,且具有较好的耐久性、抗腐蚀性及自清洁性。采用类似的方法,She等[25]还在镁合金表面构筑出羽毛状微纳复合结构,表现出自清洁性和良好的抗蚀性[26]。然而,现有制备微纳复合结构的方法工艺复杂,表面几何结构形状、尺寸不具可控性。此外,由于晶态材料在毫米级以下尺度加工时,塑性变形区的大小与一个或几个晶粒的大小相当,表现出“晶粒效应”,无法满足微纳尺度表面微结构的加工要求。

相比之下,非晶合金由于具有一系列特点,如:在原子尺度上具有结构均匀性,在微纳尺度成形时不存在“晶粒效应”,成形极限最小可达13 nm[27-28];在微纳尺度下仍能保持较晶态金属材料更加优异的机械性能,使用寿命长;在过冷液态区具有超塑性,成形温度低,成形力小,可加工性好[29-30]。因此,非晶合金被认为是制备微纳结构的理想金属材料之一。然而,迄今为止,有关超疏水性非晶合金表面的研究还依然贫乏。考虑到表面自由能是影响固体表面的超疏水性的关键因素之一。因此,本文首先综述了不同体系非晶合金的表面能。考虑表面微结构是决定固体表面的超疏水性的另一关键因素,其形状、尺寸及分布均会对超疏水性产生影响。因此,本文其次综述了非晶合金表面微/纳尺度几何结构的构造,表面几何结构对疏水性的影响规律及机理。最后,基于非晶合金表面超疏水性的研究现状,对亟待解决的关键问题进行了展望。

1 不同体系非晶合金的表面能

表面能(即表面自由能)是创造物质表面时对分子间化学键破坏的度量。可见,表面自由能是分子间力/化学键的一种直接体现,这意味着不同的合金体系可能具有不同的表面能。Owens等[31]首次提出了固体表面能的计算等式(即Owens-Wendt等式)

(1)

图1 不同非晶合金体系表面的本征接触角,其中Pd40Cu30Ni10P20具有最大接触角,Cu60Zr20Hf10Ti10的接触角最小[35]

2 非晶合金表面微/纳结构的构造及其对疏水性的影响规律及机理

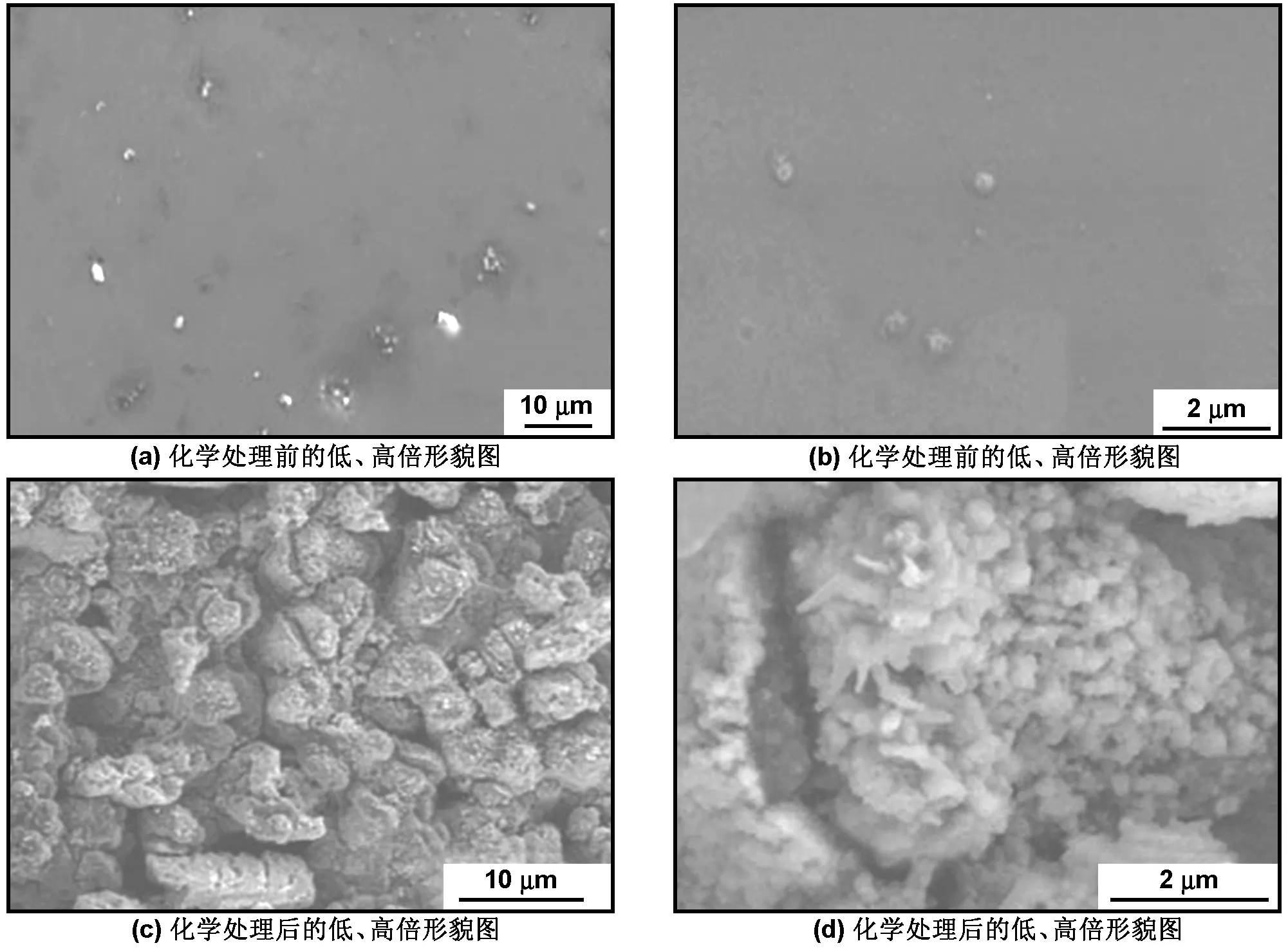

如前所述,传统晶态金属存在着晶粒尺寸效应,难以进行微纳尺度加工,因而限制了其在超疏水领域的应用。近年来,随着人们对非晶合金结构及性能的逐渐了解,非晶合金表面是否具有超疏水性这一科学问题逐渐吸引了科学工作者们的关注。图2为CaLi基非晶合金表面SEM形貌。

图2 CaLi基非晶合金表面SEM形貌[36]

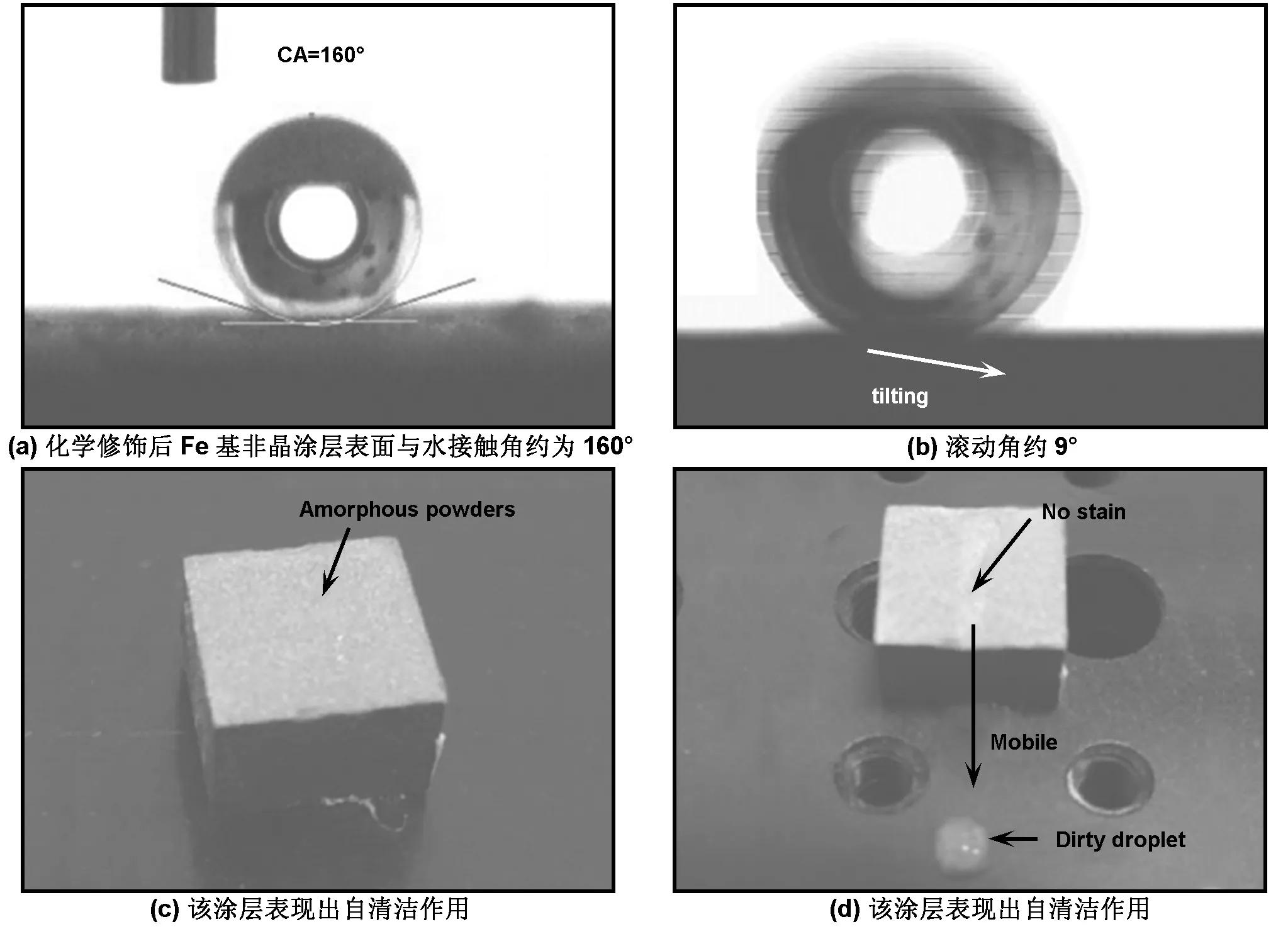

2009年,Zhao等[36]首次报道了非晶合金表面的超疏水性,他们首先对CaLi基非晶合金表面进行腐蚀,但腐蚀后的CaLi基非晶合金表面形貌仍旧较为平整(图2(a),(b)),表现出亲水性。随后,他们采用氟硅烷对该非晶合金表面进行了修饰,获得了微米尺度珊瑚状结构(图2(c),(d)),从而表现出超疏水(CA=162°)、超疏油(CA=156°)性。2010年,Li等[37]为了降低Ca60Mg15Zn25基非晶合金的生物降解速率,分别采用低表面能的氟硅烷,以及磁控溅射一层Fe膜后再用氟硅烷对该非晶合金的表面进行修饰,使其表面具有微纳复合结构,表现出疏水性,从而提高了其耐腐蚀性能。2011年,Liu等[38]采用HCl溶液直接在Ce基非晶合金表面腐蚀出微纳复合结构,并用低表面能氟硅烷修饰后,实现了表面自清洁超疏水表面。2012年,Zhang等[39]采用热喷涂技术制备出了具有不同粗糙度的Fe基非晶涂层(图3),经喷金处理并采用低表面能的十八烷基硫醇修饰后,该涂层表面表现了超疏水性和自清洁效应(图4)。

图3 热喷涂不同粗糙度的非晶合金涂层[39]

图4 (a) 化学修饰后Fe基非晶涂层表面与水接触角约为160°, (b) 滚动角约9°, (c)、(d)该涂层表现出自清洁作用[39]

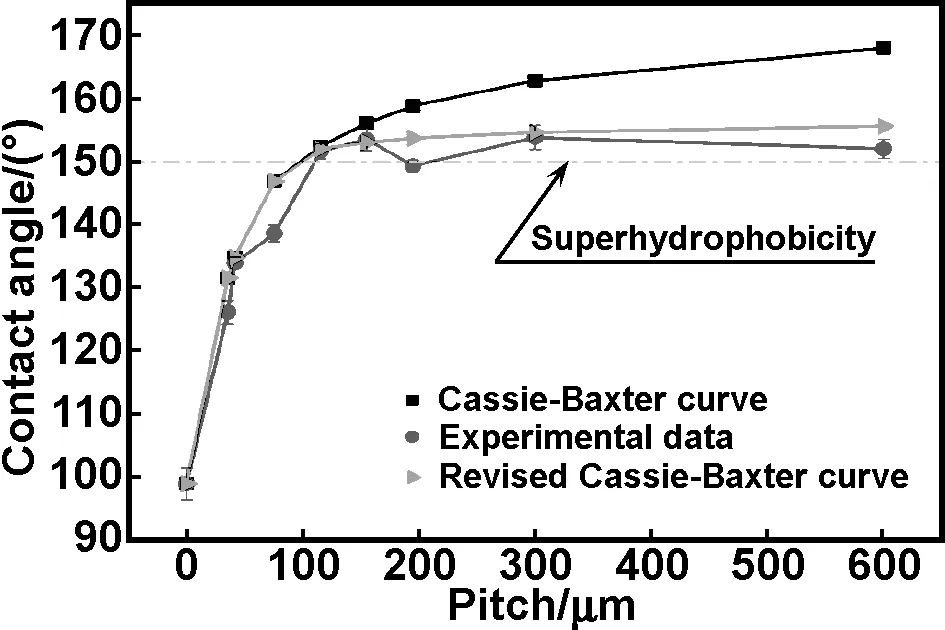

不难看出,上述疏水性非晶合金表面均是采用低表面能有机物修饰而获得,甚至有些表面微纳结构也都由这些低表面能有机物组成。而这些有机物的机械强度低、基体结合力差,因而耐久性差。此外,综上所述的表面微纳结构制备方法具有不可控性,是否通过微纳结构的形状、尺寸及分布来对非晶合金表面疏水性进行调控?2012年,Xia等[4]率先设计出具有不同间距的蜂窝状形貌,采用深反应离子蚀刻法加工出硅母模具。选择Pd40Cu30Ni10P20非晶态合金体系作为研究对象,在过冷液态区热压成形制备出非晶合金表面蜂窝状微结构(图5)。通过对成形后的表面静态接触角进行测量,发现在不用任何低表面能化学物质修饰的前提下,静态接触角随蜂窝结构的中心距增大而增加,符合经典的Cassie理论。且当间距增大到115.5 μm以后,接触角大于150°,实现了超疏水表面(图6)。

图5 (a)-(c) 热压印成形获得的不同间距蜂窝状非晶表面微结构SEM图, (a) 35.5 μm, (b) 75.5 μm, and (c) 115.5 μm, (d)间距为75.5 μm蜂窝结构的3D轮廓图, (e) 线扫描轮廓图,其中槽深86 μm[4]

(2)

(3)

(4)

图6 Pd基非晶合金蜂窝状结构表面接触角随间距变化的实验与理论值对比曲线, 其中黑线和蓝线分别代表Cassie-Baxter模型和修正的Cassie-Baxter模型[4]

图7 Zr基非晶合金表面的接触角随间距变化曲线,其中黑线源自Pd基非晶合金的表面接触角数据,红线和蓝线分别表示热压微结构和化学腐蚀获得的微纳复合结构的Zr基非晶合金表面的接触角[5]

2014年,Li等[5]根考虑到Pd40Cu30Ni10P20非晶态合金体系中含有较大比例的贵金属Pd,在实际工程应用中经济效益较差。因此选择了表面能相对较高,但经济型较强的Zr35Ti30Be26.75Cu8.25非晶合金体系作为研究对象。结果发现该Zr基非晶合金表面蜂窝状微结构并不具有超疏水性(接触角小于150°)。但采用HF溶液对表面微米尺度蜂窝结构进行选择性腐蚀后,蜂窝结构上腐蚀出了大面积的纳米孔洞,形成微纳复合结构。静态接触角测试结果表明,Zr基非晶合金表面的微纳复合结构表现出超疏水性(图7)。但水滴在该表面并不能滚动,且能倒挂在微纳复合结构表面上。通过对水滴在该Zr基微纳复合结构表面的粘附力进行测量发现,其粘附力高达90 μN(图8),该特性可用于干粘附性表面或微液滴传输。

最近,Ma等[41]采用热塑性成形法在Pd基非晶合金表面热压印成形出微纳复合结构(图9)。与平整表面相比,微纳复合结构使得该非晶合金表面表现出超疏水性。此外,他们还发现该非晶合金超疏水性表面具有较强的耐久性和抗腐蚀能力。

图8 水滴在Zr基非晶合金表面的形貌图,倾斜角:(a) 0°, (b) 180°。水滴在微纳复合结构(c)及微结构表面(d)的粘附力—位移曲线[5]

图9 超疏水性非晶合金表面微纳复合结构的成形示意图[41]

3 结 语

综上所述,非晶合金表面的润湿性已经吸引了人们的广泛关注。起初,人们通过腐蚀法构筑表面微、纳结构,并采用低表面能有机物进行化学修饰,获得超疏水性表面。但这种有机物存在机械强度低,与基体结合力差,耐久性不高等不足。近年来,人们利用非晶合金的热塑性,在过冷液态区对非晶合金在不同尺度模具中进行成形,获得微、纳及微纳复合结构[42-43],发现在一定的尺寸范围内,这些结构不经任何化学修饰,接触角可达150 °以上,表现出疏水性[44]。对此,根据理论进行了深入的认识,阐述了其机理。此外,人们还发现这些超疏水性表面还具有较大的粘附力,在粘性表面及微液滴传输等方面具有应用前景。

然而,非晶合金表面的超疏水性研究还任重道远,至少存在以下关键问题亟待解决:

(1) 表面能是决定固体表面润湿性的关键因素之一,低表面能非晶合金体系的开发,将有助于促进超疏水非晶合金表面研究的发展。

(2) 现有的表面微纳结构缺乏系统的设计依据,其形状、尺寸及分布究竟如何影响非晶合金表面超疏水性,尚有待深入研究。

(3) 非晶合金在热塑性成形中,表面氧化可能会影响其表面能,氧化物导致的表面能增加将会降低超疏水效果,甚至自清洁效果。

(4) 目前,在不经任何化学修饰的条件下,水珠并不能在超疏水性非晶合金表面滚动,实现自清洁,如何有效的实现表面能与微纳复合结构耦合,制备出自清洁非晶合金表面,尚有待进一步研究。

[1] Chu K H, Xiao R, Wang E N. Uni-directional liquid spreading on asymmetric nanostructured surfaces [J]. Nature Materials, 2010, 9: 413-417.

[2] Feng L, Li S H, Li Y S, et al. Super-hydrophobic surfaces: from natural to artificial [J]. Advance Materials, 2002, 14: 1857-1860.

[3] Huang L, Cao Z, Meyer H M, et al. Responses of bone-forming cells on pre-immersed Zr-based bulk metallic glasses: effects of composition and roughness [J]. Acta Biomaterialia, 2011, 7(1): 395-405.

[4] Xia T, Li N, Wu Y, et al. Patterned superhydrophobic surface based on Pd-based metallic glass [J]. Applied Physics Letters, 2012, 101: 081601.

[5] Li N, Xia T, Heng L P, et al. Superhydrophobic Zr-based metallic glass surface with high adhesive force [J]. Applied Physics Letters, 2013, 102: 251603.

[6] Blossey R. Self-cleaning surfaces-virtual realities [J]. Nature Materials, 2003, 2: 301-306.

[7] Kako T, Nakajima A, Irie H, et al. Adhesive and sliding of wet snow on a superhydrophobic surface with hydrophilic channels [J]. Journal of Materials Science, 2004, 39 (2): 547-555.

[8] Qian B T. Study on fabrication of superhydrophobic surfaces on metallic substrates [D]. Dalian: Institute of chemical Engineering, Dalian University of Technology,2005.

钱柏太. 金属基体上超疏水表面的制备研究[D]. 大连:大连理工大学化学工程研究所,200 5.

[9] Ou J. Perot B, Rothstein J P. Laminar drag reduction in micro-channels using ultra-hydrophobic surfaces [J]. Physics of Fluids, 2004, 16(12): 4635-4643.

[10] Nishino T, Meguro M, Nakamae K, et al. The lowest surface free energy based on —CF3alignment [J]. Langmuir, 1999,15: 4321-4323.

[11] Juicus D, Grigaliūnas V, Mikolajūnas M, et al. Hot embossing of PTFE: towards superhydrophobic surfaces [J]. Applied Surface Science, 2011,257(6): 2353-2360.

[12] Reyssat M, Yeomans J M, Quéué D. Impalement of fakir drops [J]. Europhysics Letters, 2008, 81(2): 26006.

[13] Pietsch T, Gindy N, Fahmi A. Nano- and micro-sized honeycomb patterns through hierarchical self-assembly of metal-loaded diblock copolymer vesicles [J]. Soft Matter, 2009,5: 2188-2197.

[14] Zhang L, Zhou Z L, Cheng B, et al. Superhydrophobic behavior of a perfluoropolyether lotus-leaf-like topography [J]. Langmuir, 2006,22(20): 8576-8580.

[15] Deng X, Mammen L, Butt H J, et al. Candle soot as a template for a transparent robust superamphiphobic coating [J]. Science, 2012,335(6064): 67-70.

[16] Zhu L B, Xiu Y H, Xu J W, et al. Superhydrophobicity on two-tier rough surfaces fabricated by controlled growth of aligned carbon nanotube arrays coated with fluorocarbon [J]. Langmuir, 2005,21(24): 11208-11212.

[17] Verplanck N, Galopin E, Camart J C, et al. Reversible electrowetting on superhydrophobic silicon nanowires [J]. Nano Letter, 2007,7(3): 813-817.

[18] Kim B S, Shin S, Shin S J, et al. ontrol of superhydrophilicity/superhydrophobicity using silicon nanowires via electroless etching method and fluorine carbon coatings [J]. Langmuir, 2011,27(16): 10148-10156.

[19] Bauer S, Park J, Mark K, et al. Improved attachment of mesenchymal stem cells on super-hydrophobic TiO2nanotubes [J]. Acta Biomaterialia, 2008, 4(5): 1576-1582.

[20] Hou X M, Zhou F, Yu B, et al. Superhydrophobic zinc oxide surface by differential etching and hydrophobic modification [J]. Materials Science and Engineering A, 2007, 452-453: 732-736.

[21] Luo B H, Shum P W, Zhou Z F, et al. Preparation of hydrophobic surface on steel by patterning using laser ablation process [J]. Surface & Coatings Technology, 2010, 204(8): 1180-1185.

[22] Ning T, Xu W G,Lu S X. One-step controllable fabrication of superhydrophobic surfaces with special composite structure on zinc substrates [J]. Journal of Colloid and Interface Science, 2011, 361(1): 388-396.

[23] Qiu R, Wang P, Zhang D, et al. One-step preparation of hierarchical cobalt structure with inborn superhydrophobic effect [J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2011, 377(1-3): 144-149.

[24] She Z X, Li Q, Wang Z W, et al. Researching the fabrication of anticorrosion superhydrophobic surface on magnesium alloy and its mechanical stability and durability [J]. Chemical Engineering Journal, 2013, 228: 415-424.

[25] She Z X, Li Q, Wang Z W, et al. Novel Method for Controllable Fabrication of a Superhydrophobic CuO Surface on AZ91D Magnesium Alloy [J]. ACS Applied Materials & Interfaces, 2012, 4: 4348-4356.

[26] Wang Z W, Li Q, She Z X, et al. Low-cost and large-scale fabrication method to an environment-friendly superhydrophobic coating on magnesium alloy [J]. Journal of Materials Chemistry, 2012, 22: 4097-4105.

[27] Schroers J. Processing of bulk metallic glass [J]. Advance Materials, 2010, 22(14): 1566-1567.

[28] Kumar G, Desai A, Schroers J. Bulk metallic glass: the smaller the better [J]. Advance Materials, 2010, 23(4): 461-476.

[29] Li N, Chen Y, Jiang M Q, et al. Thermoplastic forming map of a Zr-based bulk metallic glass [J]. Acta Materialia, 2013, 61(6): 1921-1931.

[30] Li N, Xu X N, Zheng Z Z, et al. Enhanced formability of a Zr-based bulk metallic glass in a supercooled liquid state by vibrational loading [J]. Acta Materialia, 2014, 65:400-411.

[31] Owens D K, Wendt R C. Estimation of surface free energy of polymers [J]. Journal of Applied Polymer Science, 1969, 13: 1741-1747.

[32] Huang L, Cao Z, Meyer H M, et al. Responses of bone-forming cells on pre-immersed Zr-based bulk metallic glasses: effects of composition and roughness [J]. Acta Biomaterialia, 2011, 7(1): 395-405.

[33] Monfared A, Vali H, Faghihi S. Biocorrosion and biocompatibility of Zr-Cu-Fe-Al bulk metallic glasses [J]. Surface and Interface Analysis, 2013, 45(11-12): 1714-1720.

[34] Zhang X, Sun B L, Zhao N, et al. Experimental study on the surface characteristics of Pd-based bulk metallic glass [J]. Applied Surface Science, 2014, 321: 420-425.

[35] Xia T. The superhydrophobic research of the controllable surface microstructures based on amorphous alloy [D]. Wuhan: Department of Materials Science and Technology, Huazhong University of Science and Technology, 2013.

夏 婷. 非晶合金可控表面微结构的超疏水性研究[D].武汉:华中科技大学材料科学与工程学院,2013.

[36] Zhao K, Liu K S, Li J F, et al. Superamphiphobic CaLi-based bulk metallic glasses [J]. Scripta Materialia, 2009, 60: 225-227.

[37] Li H F, Wang Y B, Cheng Y, et al. Surface modification of Ca60Mg15Zn25bulk metallic glass for slowing down its biodegradation rate in water solution [J]. Materials Letters, 2010, 64(13): 1462-1464.

[38] Liu K S, Li Z, Wang W H, et al. Facile creation of bio-inspired superhydrophobic Ce-based metallic glass surfaces [J]. Applied Physics Letters, 2011, 99: 261905.

[39] Zhang C, Wu Y, Liu L. Robust hydrophobic Fe-based amorphous coating by thermal spraying [J]. Applied Physics Letters, 2012, 101: 121603.

[40] Jung Y C, Bhushan B. Wetting transition of water droplets on superhydrophobic patterned surfaces [J]. Scripta Materialia, 2007, 57(12): 1057-1060.

[41] Ma J, Zhang X Y, Wang D P, et al. Superhydrophobic metallic glass surface with superior mechanical stability and corrosion resistance [J]. Applied Physics Letters, 2014, 104: 173701.

[42] He J J, Li N, Tang N, et al. The precision replication of a microchannel mould by hot-embossing a Zr-basedbulk metallic glass[J]. Intermetallics, 2012,21:50-55.

[43] Li N, Li D J, Liu L. Correlation between flow characteristics and interfacial friction behavior of a Zr-based metallic glasses during micro-extrusion[J]. Philosophical Magazine, 2013,93:1859-1872.

[44] Li N, Chen W, Liu L. Thermoplastic micro-forming of bulk metallic glasses: a review[J]. Jom, 2016,68:1246-1261.

The progress of the superhydrophobic amorphous alloys surface

LU Baiping1, LI Xinbo2, ZHU Zhijuan3

(1. National Defense Key Discipline Laboratory of Light Alloy Processing Science and Technology,Nangchang Hangkong University, Nanchang 330063, China;2. College of Science, Changan University, Xi’an 710064, China;3. School of Mechanical Science and Engineering, Huazhong University of Science and Technology,Wuhan 430074, China)

The superhydrophobic surface originated from the lotus leaf has become one of the research highlights in the field of materials and bionics. By comparison with the organic polymer, the super hydrophobic metallic surfaces exhibit much higher durability. However, the “grain size effect” of the crystalline metals restricts the fabrication of surface micro/nano scale geometry. Due to the excellent forming ability in micro/nano scale of amorphous alloys in the supercooled liquid region, and the lower surface free energy as compared with the crystalline metals, amorphous alloys has been regarded as an ideal material to fabricate the superhydrophobic metal surface. In this work, the surface free energy of amorphous alloys with different compositions, the fabrication of micro/nano scale surface geometric structure, the influence of surface patterns on the hydrophobicity and the related mechanism are reviewed, finally the prospect of the superhydrophobic amorphous alloy surface is commented.

amorphous alloy; superhydrophobic; geometrical structure; thermoplastic forming

1001-9731(2016)10-10051-08

轻合金加工科学与技术国防重点学科实验室开放基金资助项目(GF201301001)

2015-10-08

2015-12-03 通讯作者:朱志娟,E-mail: zhuzhijuan@hust.edu.cn

卢百平 (1971-),男,陕西三原人,博士,副教授,主要从事新型铜合金制备技术及金属表面超疏水性等方面研究。

TB31;TB34

A

10.3969/j.issn.1001-9731.2016.10.009