邯钢五高炉炉役后期的稳产高产

2016-11-14魏航宇张泽润

魏航宇 高 远 张泽润

(河北钢铁集团邯钢公司)

邯钢五高炉炉役后期的稳产高产

魏航宇高远张泽润

(河北钢铁集团邯钢公司)

邯钢五高炉炉役接近11年,2014年冷却壁损坏和碳砖侵蚀加剧,经过高炉的不断调整,冷却壁损坏得到了控制,碳砖没有增加新的侵蚀,高炉利用系数提高到2.7 t/m3·d,吨铁500 kg的燃料比,在国内2000 m3级高炉中具有很好的借鉴作用。

高炉长寿操作制度稳产高产

0 概况

邯钢5号高炉由1260 m3扩容到2000 m3,扩容后于2005年7月重新投产,投产后炉况有较长一段时间处于波动状态, 后2010年经过中修更换了8段冷却壁,投产后炉况波动还是较频繁,冷却壁破损、漏水严重,随着钢铁形势的低迷高炉原燃料复杂多变,尤其入炉焦炭品种杂、质量参差不齐,高炉负荷变化大,造成气流稳定更差,外部炉前出铁状况不稳定,受炮泥质量差、开口机装备、炉前铁口和人为操作影响,开口时间长、烧铁口次数多、出铁时间短和出铁效果差;2013年五高炉炉缸温度开始持续攀升,特别是7月份西北8.25 m标高温度测量点最高升到754 ℃,砖衬厚度计算看还有678 mm,碳砖侵蚀日趋严重,同时2013年到2014年上半年高炉顺行状况较差,气流、悬料不断,边缘管道频现,水温差频繁剧烈波动,高炉气流可控性差,冷却壁损坏日益严重,几乎每月都有损坏,冷却壁漏水严重,炉皮温度最高升到65 ℃,炉皮漏煤气现象开始频繁出现,偏场现象严重,且高炉碳砖监控热电偶7.95 m和8.52 m几乎全部损坏,所剩电偶数量不足以让高炉操作者明确判断炉缸状态,高炉的持续生产受到了挑战,特别是后期的安全和经济条件下的高产难以保证。

1 操作技术的变革

1.1冷却壁日常维护

高炉长寿的两个体现一方面是炉缸碳砖的剩余厚度,另外就是高炉冷却壁的完整性,作为现代化高炉来说冷却壁左右一方面起到冷却作用,另外一方面主要是稳定渣皮维持合理的操作炉型 ,但如果冷却壁损坏漏水一方面对碳砖的侵蚀是起到加剧的作用,另外冷却壁损坏后整个高炉的操作炉型变化较大,操作难度随之增加,因此冷却壁的完好是高炉长寿的重点工作,作为5高炉冷却壁软水冷却循环系统,共有冷却壁429块,冷却壁分为13段,4~7段为铜冷却壁,8段增加蛇形冷却,每段冷却壁共40块,每块有4根冷却水管,共有冷却水管160根,高炉2012~2014年生产波动较大,特别是2013年5月冷却壁损坏加剧,甚至一天损坏3根,半个月损坏11根,如何处理好坏冷却壁和维护好正常的生产是主要的工作环节。

1.1.1坏冷却壁修复

坏冷却壁漏水影响较大,首先冷却壁漏水后进入炉缸的水会增加碳砖的侵蚀,其次漏水后的对其他部位影响较大,加速相邻部位冷却壁损坏,再次损坏冷却壁部位的冷却强度降低,高炉操作炉型变化,操作困难,最后漏水后炉温控制困难,高硅高硫现象增多,最严重导致炉缸冻结。因此对坏冷却壁的修复和维护是很重要的工作,五高炉根据实际情况对坏冷却壁水管进行了穿管技术,共穿管16根,铜冷却壁由于不能穿管掐断4根,目前所有穿管冷却壁运行良好。

1.1.2冷却壁查漏定段方式

由于五高炉自1260 m3高炉改造而成,水管没有安装检测阀,没有温度和流量表,这为高炉排查漏水带来了很大的难度,特别是冷却壁损坏只能通过高炉铁样和风口漏水情况进行判断,甚至风口没有出水情况下,高炉炉温出现较大偏差,只能根据经验判断漏水区域,再进行查漏,查漏由于没有检测设备只能通过关闭进水出水阀门,利用炉内煤气压力进入水管,根据水管出水和点火情况判断是否损坏,五高炉经过一段时间的实际操作已经形成了独特的查漏方式。

1.2冷却能力的提升

1.2.1水质优化

由于5高炉冷却系统的老化,水路已经老化,一些管道已经侵蚀,有些已经结垢,再加上冷却壁损坏和维护过程中使用的工业水,高炉软水对水质的要求逐渐增加,为了维护好高炉冷却系统,高炉增加了对软水水质的监控,每周做一次水质检查,五高炉水质标准及近期分析见表1。

表1 软水水质检测表

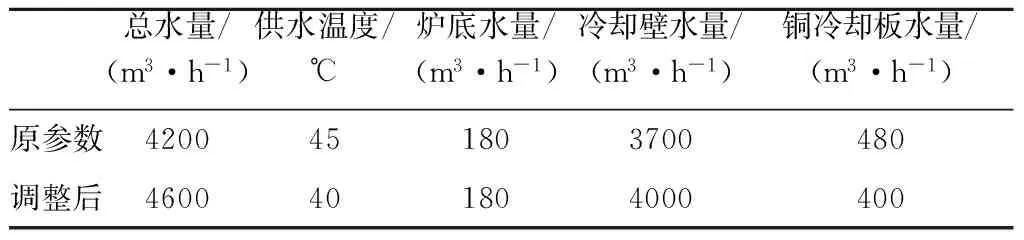

1.2.2优化冷却部位

1)冷却水量调整及分配。 根据高炉冷却和坏冷却壁集中情况,高炉对各部位的冷却能力进行了从新的调整,由于高炉炉底和冷却板温度都较低,因此实行了一定量的控水,增加了4区冷却壁冷却水的供水量,增加后冷却壁损坏得到了控制,壁体温度下降较多,冷却水分配情况见表2。

表2 冷却水量调整情况

2)外部温度的监控。由于冷却壁的损坏,冷却能力逐渐下降,炉体温度有升高趋势,因此加强了对炉皮温度的监测,建立了长期的监控模型,根据实际情况增加了外部喷淋。

1.3炉缸碳砖的监测

炉缸上下共砌砖10层,砖厚为400 mm,而炉缸横向砌筑厚度自下而上逐渐减薄,其中7.191 m高度砌筑厚度为1299 mm,7.995 m高度砌筑厚度为1159 mm, 8.527 m高度砌砖厚度为1024 mm,10.665 m碳砖厚度为950 mm,11.566 m高度砌筑为800 mm,高炉一代炉役长短主要取决于炉缸寿命,2013年五高炉炉缸温度开始持续攀升,特别是7月份西北8.25 m标高温度测量点最高升到754 ℃,砖衬厚度计算看还有678 mm。

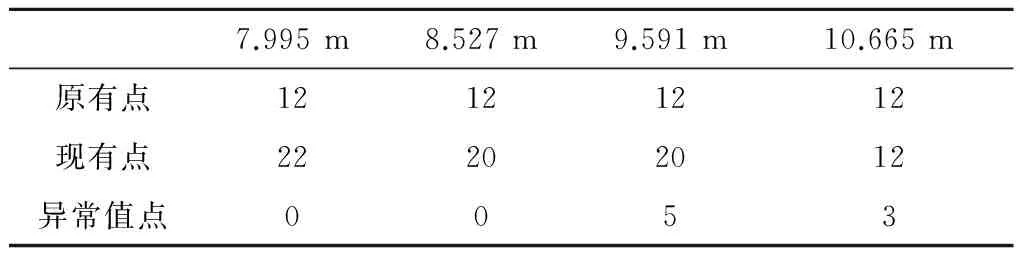

1.3.1更新测温系统

2014年11月8日利用休风机会安装了25对热电偶,其中9.591 m新装4对,8.527 m新装10对,7.995 m新装11对,热电偶采用单点双偶型式,插入深度为50 mm、150 mm,双偶间距为100 mm,这些热电偶基本涵盖了高炉炉缸温度最高的区域,虽然每对热电偶测温面积还不够,但是基本上能够达到监测炉缸温度趋势的要求,高炉炉缸测温点情况见表3。

表3 测温点运行状态情况表

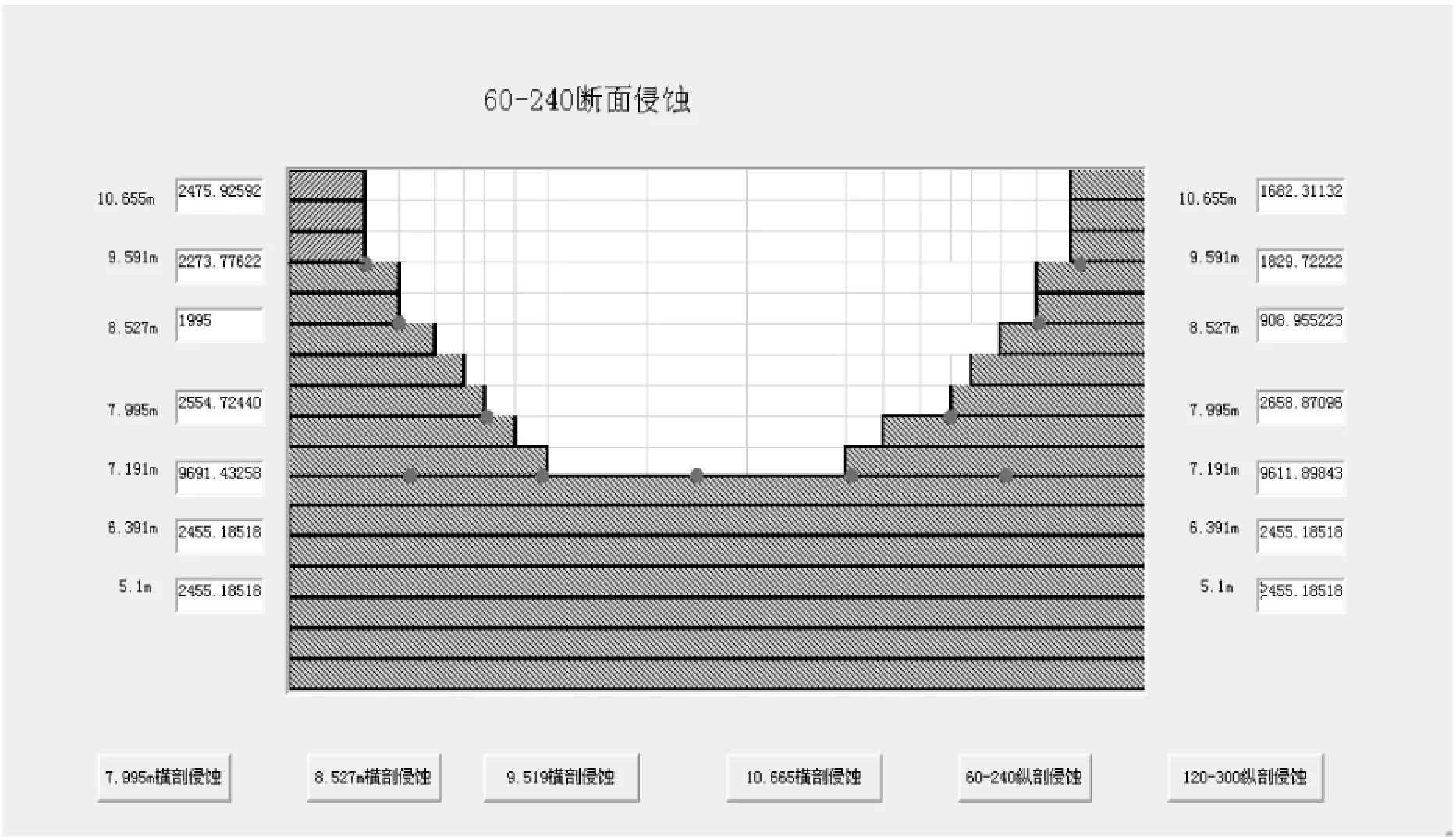

1.3.2碳砖残厚计算模型的建立

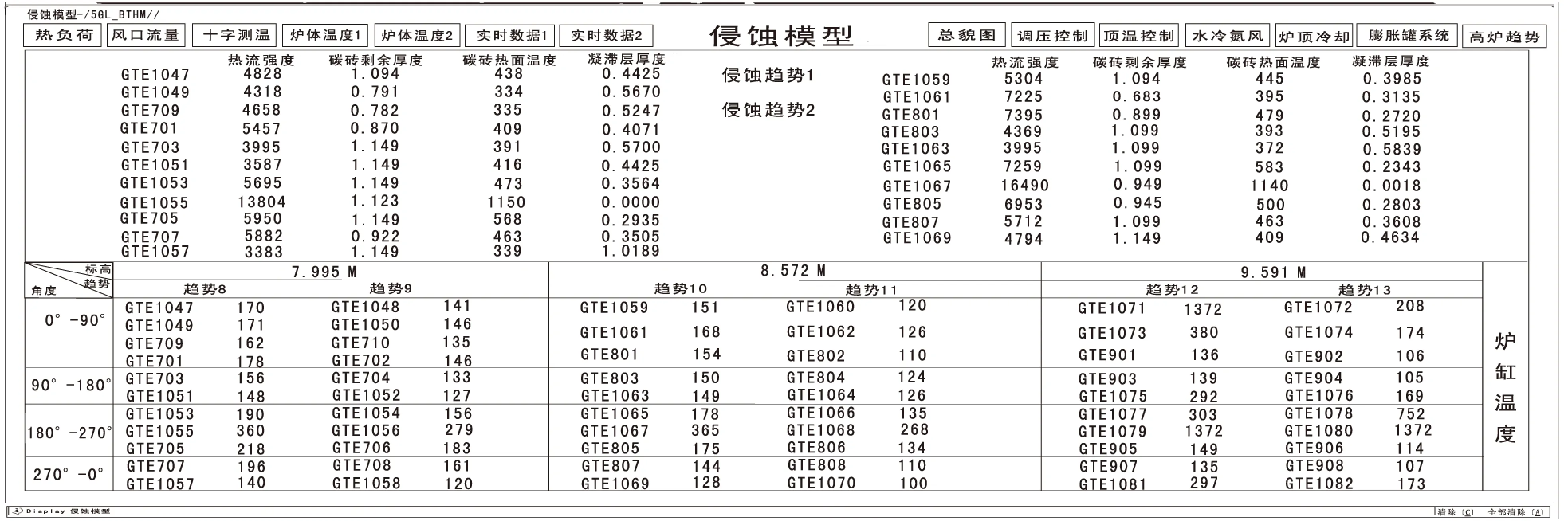

由于后期生产没有足够的电偶和计算模型,日常都是人工计算侵蚀情况,没有自动检测和计算模型,为后期安全生产带来了不便。五高炉炉缸侵蚀模型通过开发后,解决了在线监测的难题,为高炉后期安全生产打下了基础,模型主要通过一维传导理论根据在线监测温度进行时时计算碳砖剩余厚度、热流强度等,计算涉及参数见表4,计算模型如图1所示。

图1 五高炉炉缸侵蚀计算监控图

表4 五高炉侵蚀计算参数设定

2 操作制度的变革

2.1创新布料制度

2.2炉内布料技术的形成

2014年开始对各种原燃料炉内横向分布进行了研究,独自完成了烧结矿、球团矿和澳矿炉内径向分布的控制技术,打破了高炉炉料炉内分布不受控制的历史,从而保证了高炉顺行的稳定。

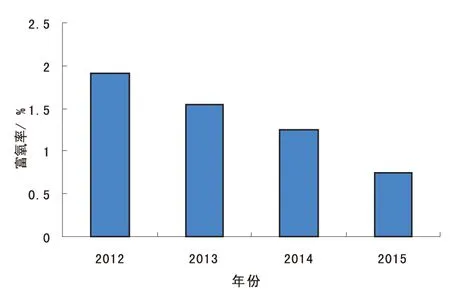

2.3送风制度的重大变革

送风制度上大胆打破宝钢的传统限制送风比的传统思想,风口全部使用大风口,增加风量,各高炉均实现了“大风低氧” 的措施,送风比达到了2.2 m3以上,富氧率较2013年降低23.5%(如图2所示),不但稳定了气流,吨铁成本降低1.85元。

图2高炉富氧率

3 实施效果

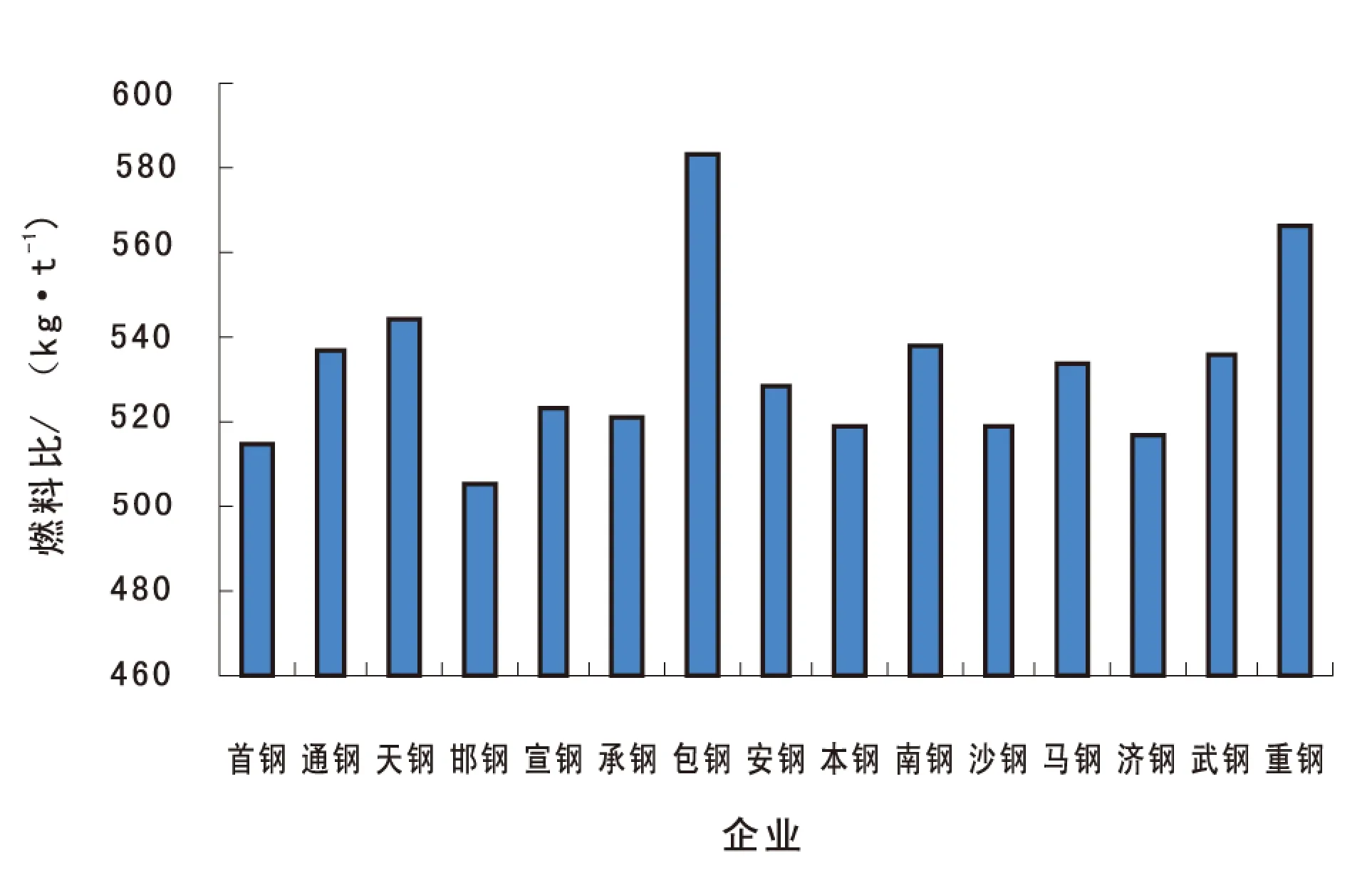

自2014年后碳砖没有增加新的侵蚀点,碳砖测温温度,最高365 ℃,基本都在170 ℃,碳砖整体运行状态良好(如图3所示),炉缸稳定后,高炉增加产能较大,目前平均日产5400 t,利用系数达到了2.7 t/m·d,燃料比控制在500 kg/t铁,全国同类型高炉属领先水平(如图4所示)。

图3碳砖运行情况

图4全国高炉燃料比情况

4 结论

1)炉役后期冷却壁维护与碳砖监控具有同等重要的地位。

2)冷却系统的优化是高炉长寿体系的一个重要环节。

3)后期操作制度和控制标准是高炉长寿的关键。

4)炉役后期的高产和低成本冶炼技术的实现需要各种操作制度和控制水平的整体提升。

[1]尚美诺.2015年12月份全国各大钢厂1500 m3至2000 m3高炉综合累计技术经济指标[EB/OL],http://www.yejinzg.com/show/171_470325_1.html,2016.01.26-2016.03.15

STABLE AND HIGH YIELD IN THE LAST STAGE ON NO.5 BF IN HAN STEEL

Wei HangyuGao YuanZhang Zerun

(Handang Company of Hebei Iron and Steel Group Co., Ltd)

The No.5 blast furnace service for nearly 11 years, cooling stave damaged and carbon brick erosion aggravated in 2014. After the continuous adjustment of the blast furnace, the cooling wall damage is controlled, new erosion of the carbon brick is not increase, the utilization coefficient of blast furnace is improved to 2.7 t/m3·d, fuel ratio is 500 kg/t, that has a good reference in the domestic 2000 m3BF fand.

BF long campaingoperating systemstable and high yield

宇,工程师,河北.邯郸(056000),邯郸钢铁集团炼铁部5号高炉;

2016—6—25