锰硅锰铁合金中夹杂碳化硅对检测分析影响的探讨

2016-11-14万冬林张嵬巍

万冬林 张嵬巍

(安阳钢铁股份有限公司)

锰硅锰铁合金中夹杂碳化硅对检测分析影响的探讨

万冬林张嵬巍

(安阳钢铁股份有限公司)

锰硅、锰铁合金中有部分样品夹杂有碳化硅,在化学分析锰硅合金中硅时,采用氟硅酸钾滴定法和钼蓝光度法时因碳化硅未被分解,从而导致结果偏低,锰铁合金一般采用高氯酸重量法,碳化硅被分解,分析结果较为准确。在荧光粉末压片法分析时,由于碳化硅的激发增强效应,致使硅检测结果偏高。本文通过实验确定了修正方法,消除了夹杂碳化硅对硅元素的影响,确保了检测分析结果准确。

锰硅合金锰铁合金碳化硅检测分析

0 引言

安钢进厂硅锰合金、锰铁合金成份质量检验采用粉末压片X荧光分析法进行分析,同时采用国标化学方法进行比对。在生产实践中发现个别样品的总量超过一百、化学国标方法与粉末压片X荧光分析法检测硅元素存在较大偏差等问题,同时亦发现粉末压片X荧光分析法检测锰硅合金时,碳元素含量与硅元素含量存在一定的相关联系。为查清造成这些问题的原因,确保进厂锰硅、锰铁合金质量检验数据的真实、准确,技术人员拟定了实验计划,并最终找到了解决方法。

1 夹杂碳化硅影响检测结果原因分析

1.1检测方法

在国标GB/T 5686.2-2008中规定了锰铁、锰硅的三种硅含量的分析方法。分别是钼蓝光度法(0.001%~0.60%)、氟硅酸钾滴定法(12.00%~30.00%)和高氯酸重量法(0.50%~30.00%)[1]。

1.2碳化硅性质

碳化硅化学性质稳定,不与酸反应,与碱性溶剂也需在高温环境下才能反应,通过查阅资料我们也得知,以锰硅、锰铁合金现有的生产工艺,在生产过程中会产生一部分夹杂碳化硅,该部分夹杂碳化硅会存在于熔炉底部接近于出铁口处[2]。

1.3检测原因分析

目前安钢所采购锰铁合金要求硅小于2%,一般在1.0以上;采购锰硅合金硅含量大于17%且小于20%。实际生产检测中发现,一些锰硅、锰铁样品在粉末压片X荧光分析时结果出现总量超过100%的情况,同时发现该样品除硅元素出现数据异常增大外,其他元素未见异常。对于这一不正常情况,我们根据国标方法,对于不同硅含量合金分别采用氟硅酸钾滴定法和高氯酸重量法对硅元素进行比对分析,发现氟硅酸钾滴定法测定硅锰合金时有黑色不溶物质,而高氯酸重量法测定锰铁合金时没有此现象。随后对这些不溶物进行检测分析,一般采用高氯酸重量法测定硅、红外CS法测定碳。经过测定,确定这些不溶物含有30%的碳、70%的硅,确定这种黑色不溶物质为碳化硅。氟硅酸钾滴定法使用硝酸和氢氟酸分解试样,而碳化硅不会被硝酸和氢氟酸分解,那么使用这种分析方法锰硅合金,得出的硅含量由于没有包含碳化硅中的硅,而使结果低于正确值。而分析锰铁合金时采用高氯酸重量法,分析中有高温碱熔步骤,碳化硅在此时会被熔解,故此分析结果为准确的。

2 实验部分

2.1锰硅合金中夹杂碳化硅的实验

实验通过已知成分铁合金样品添加一定重量碳化硅,压制成分析样片在X射线荧光仪上分析,通过此结果计算出夹杂碳化硅对分析结果的影响。实验结果证实锰硅合金中夹杂碳化硅会导致硅元素检测定量数据与检测强度出现较大差别,引起锰硅合金检测总量超过100%。

2.1.1加入碳化硅实验

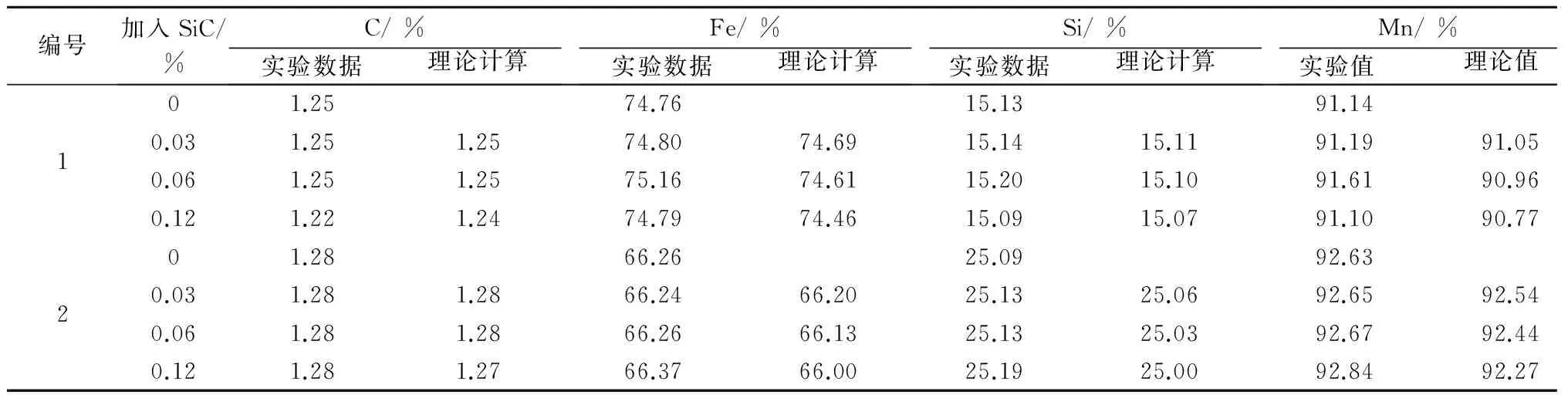

选取已准确定量的锰硅合金样品,按照一定比例定量加入碳化硅,使用粉末压片荧光法分析得出检测结果,比对数据见表1。

表1 锰硅合金加入碳化硅实验比对数据

通过定量加入法实验结果可得出:碳、铁的实验数据与理论计算数据基本保持一致,夹杂碳化硅对碳、铁的正常检测数据不产生影响,而锰元素实际检测值相较理论值出现偏高现象,硅元素实际检测值相较理论值更高,这样就导致了在粉末压片荧光法分析时各元素总量合超过100%。

2.1.2加入石墨碳实验

选取已准确定量的锰硅合金样品,按照一定比例定量加入石墨碳,使用粉末压片荧光法分析得出检测结果,比对数据见表2。

从表2可以看出,加入等量碳后,硅元素理论计算值与实验数据之间偏差在允许误差范围之内,理论总量和实验数据总量也基本一致,可确定粉末压片荧光法中碳元素对硅元素检测无影响。

2.2锰铁合金中夹杂碳化硅的实验

同样在锰铁合金中也发现存在有夹杂碳化硅,也造成了总量超百情况。由于锰铁中硅含量要远低于锰硅,少量的夹杂会很大程度的改变硅的含量,所以在用粉末压片荧光法分析时,此类问题会更加明显。

2.2.1加入碳化硅实验

选取已准确定量的锰铁合金样品,按照一定比例定量加入碳化硅,使用粉末压片荧光法分析得出检测结果,比对数据见表3。

表3 锰铁合金加入碳化硅实验比对数据

通过定量加入法实验结果可以得出:铁的实验数据与理论计算数据基本保持一致,夹杂碳化硅对铁的正常检测数据不产生影响,而锰元素实际检测值相较理论值偏高,硅元素实际检测值比理论值高出很多,同样说明在粉末压片荧光法分析时碳化硅对硅元素产生很大增强效应影响。

2.2.2加入石墨碳实验

选取已准确定量的锰铁合金样品,按照一定比例定量加入石墨碳,使用粉末压片荧光法分析得出检测结果,比对数据见表4。

表4 锰铁合金加入石墨碳实验比对数据

从表4可以看出,加入等量碳后,硅元素理论计算值与实验数据之间偏差在允许误差范围之内;实验数据总量比理论计算总量略有升高,是由于锰元素实际检测结果比理论计算值高所致,可确定粉末压片荧光法中碳元素对硅元素检测无影响。

3 解决方法

为了改善分析精确度,化验室开发了合金熔融制样荧光分析方法。该方法首先在有碱性熔剂的情况下,将单质金属氧化为氧化物,然后通过高温熔解再冷却制成玻璃状样片,经过荧光仪定量分析,最终完成锰硅、锰铁合金的分析检验。由于使用高温和碱性氧化剂,不仅合金中单质被完全氧化,同时也将夹杂的碳化硅进行分解和氧化,这样样品中所有状态的硅被氧化为同一状态。

夹杂碳化硅中硅元素经分解包含入合金硅元素之内,避免了氟硅酸钾滴定法无法溶解,造成检测结果偏低的缺陷。而碳化硅已被破坏,消除了它对其它形态硅的激发增强效应,同时避免了粉末压片荧光法硅元素检测结果偏高的弊端。该方法分析结果经标准样品的验证,准确可靠,用含有碳化硅夹杂的样品进行对照,与高氯酸重量法结果一致。

4 结论

1)通过此次实验,我们找出影响锰硅合金、锰铁合金中硅元素检验准确性的因素,并开发出荧光熔融检测法,克服了传统化学方法、常规快速检验法具有的干扰因素,提高了检测数据的准确性、可靠性,适用于结算分析、仲裁分析。

2)国标化学方法属于经典分析方法,由于没有考虑夹杂碳化硅的存在,在试样分解时钼蓝光度法和氟硅酸钾重量法只使用酸溶解,会造成其中碳化硅中硅的漏分析,从而结果偏低,在日常检验时如加以注意,也可将数据偏差控制在允许范围之内。

3)粉末压片荧光法分析铁合金,简便、高效、低成本,但方法本身受基体效应等影响因素较多,存在先天缺陷,作为炉前快速检验较为适合。

[1]GB/T 5686.2-2008,锰铁、锰硅合金、氮化锰铁和金属锰硅含量的测定钼蓝光度法、氟硅酸钾滴定法和高氯酸重量法 [S].

[2]刘卫,王宏启.铁合金生产工艺与设备[M].北京:冶金工业出版社,2009:157-162.

DISCUSSION ON THE EFFECT OF SILICON CARBIDE IN SILICON MANGANESE AND FERROMANGANESE ALLOY ON THE DETECTION AND ANALYSIS

Wan DonglinZhang Weiwei

(Anyang Iron and Steel Stock Co., Ltd)

Part of the sample of silicon manganese and ferromanganese alloy is with silicon carbide. During the chemical analysis of silicon in silicon manganese alloy, the result is low because silicon carbide is not decomposed by potassium fluosilicate titrimetric method and molybdenum blue photometric method. The perchloric acid gravimetric method generally is adopted to the analysis of the ferromanganese alloy, so silicon carbide is decomposed, the result is more accurate. In the analysis of fluorescence powder compression method, due to the excitation and enhancement effect of silicon carbide, the results of silicon detection is on the high side. In this paper, the modified method is confirmed by experiments, and the effect of silicon carbide on silicon is eliminated, and the result of the detection and analysis is accurate.

ferromanganese alloysilicon carbidedetection and analysis

林,工程师,河南.安阳(455004),安阳钢铁股份有限公司质量检测处;

2016—4—21