氮含量对含硼低碳贝氏体钢性能的影响

2016-11-14刘艳玲田云生

刘艳玲 黄 重 田云生

(安阳钢铁股份有限公司)

氮含量对含硼低碳贝氏体钢性能的影响

刘艳玲黄重田云生

(安阳钢铁股份有限公司)

对不同氮含量下的含硼低碳贝氏体钢的强塑性、冲击韧性进行了对比分析,从微观组织简单分析了氮对钢板强度造成影响的原因,并从热力学角度解释了加钛固氮的必要性,针对冶炼过程中氮含量的控制提出了一系列措施。

氮含量平衡热力学脱氮

0 前言

随着控轧控冷技术的发展,钢铁材料的品种和等级不断提升,其性能的实现手段也发生着变化,以前通常是通过添加大量合金改变钢材性能,目前主要是通过控制相变改变钢材内部显微组织来改善钢材性能。安钢700 MPa级高强度钢主要是在钢中添加铌、硼等微合金元素,控轧控冷后可得到极细的含有高位错密度的贝氏体基体组织,其主要通过细晶强化,位错及亚结构强化,析出强化、沉淀强化等方式来保证钢的强韧性匹配,以及良好的焊接性能,而钢中能提高钢板淬透性的并不是硼含量总量,而是钢中固溶的酸溶硼量。

由于硼的化学性质极为活泼,很容易与钢中的氮结合使硼失去作用,所以在硼钢的冶炼过程中应严格控制氮含量,以确保钢中有效硼含量。笔者就相同工艺条件下不同氮含量对低碳贝氏体钢性能的影响,从热力学角度分析了加钛固氮的原因,并对冶炼过程中氮含量的控制提出相关措施。

1 试验

1.1试验材料

试验工艺路线:铁水预处理─150 t顶底复吹转炉─LF精炼炉─VD真空脱气炉─宽板坯连铸机─加热炉─3500 mm炉卷轧机─层流冷却-精整入库。试验钢的化学成分见表1。

表1 试验材料的化学成分 /%

1.2试验方法

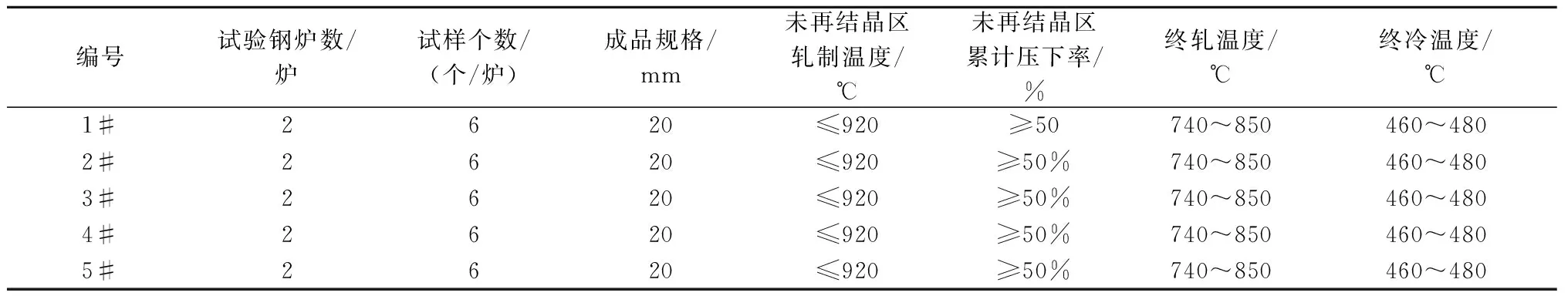

试验坯采用安钢1#宽板连铸机的150 mm连铸板坯,将不同成分的试验钢通过再结晶区+未再结晶区两阶段控制轧制,并进行控制冷却,然后分别进行力学性能试验。试验钢采用的控轧控冷工艺见表2。

2 试验结果与分析

2.1不同N含量的力学性能

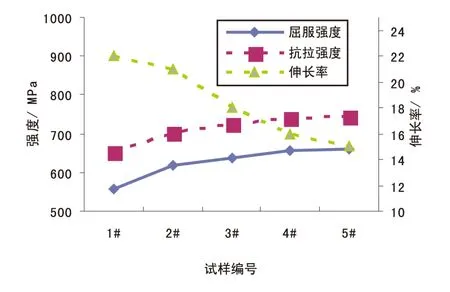

试验钢控轧控冷后,对1#~5#试验钢分别取样进行拉伸试验,试验钢的强塑性能、V型夏比冲击功分别如图1、图2所示(图中数据为试验钢均值)。

表2 试验材料所采用的控制轧制控制冷却工艺

图11#~5#试验钢强塑性能

图2 1#~5#试验钢韧脆转变温度

从图1可以看出,通过1#~5#试验钢的强塑性对比可知,在工艺相同的条件下,一定N含量范围内,试验钢的强度随着钢中N含量的下降有所提高,但塑性相对强度的提高反而有所降低。从图2可以看出,钢中N含量在60 ppm以下范围内,N含量的变化对试验钢夏比冲击韧性影响并不明显。

在冶炼过程中,钢中[N]原子与[Ti]原子优先以1∶1的比例结合生产氮化钛,由于N元素与Ti元素分子量为1∶3.4,试验钢中加入0.015%的Ti后在生产氮化钛的过程中消耗N质量分数为0.0044%,以典型试样分析,1#、3#试验钢中未被Ti固定N的质量分数分别为0.0021%、0.0008%,5#试验钢的N基本全部被固定。

当钢中未被固定的N与B结合生成氮化硼, B与N的分子量为1∶1.3,排除其它因素的影响,1#试验钢硼全部失效,3#、5#试验钢有效硼分别为0.0009%、0.0015%。钢中N含量的超标会造成硼的失效,减弱了钢的淬透性,造成钢板强度的明显下降。

由于硼的化学性能极其活泼,很容易与钢中的N结合失去作用,所以在含硼低碳贝氏体钢的冶炼过程中严格控制N含量很重要,而冶炼过程中添加Ti元素正是为了固氮以保证钢中有效硼含量。

2.2显微组织

1)加强道德素质的培养。以市场需求为导向,班级管理与企业管理相结合,在班级管理的基础上引进企业管理的先进理念,提高学生的社会适应能力。学校注重学生学习能力的培养,希望学生勤勉努力,而企业更重视工作与竞争能力,这就需要学校有意识加强这方面素质的培养。

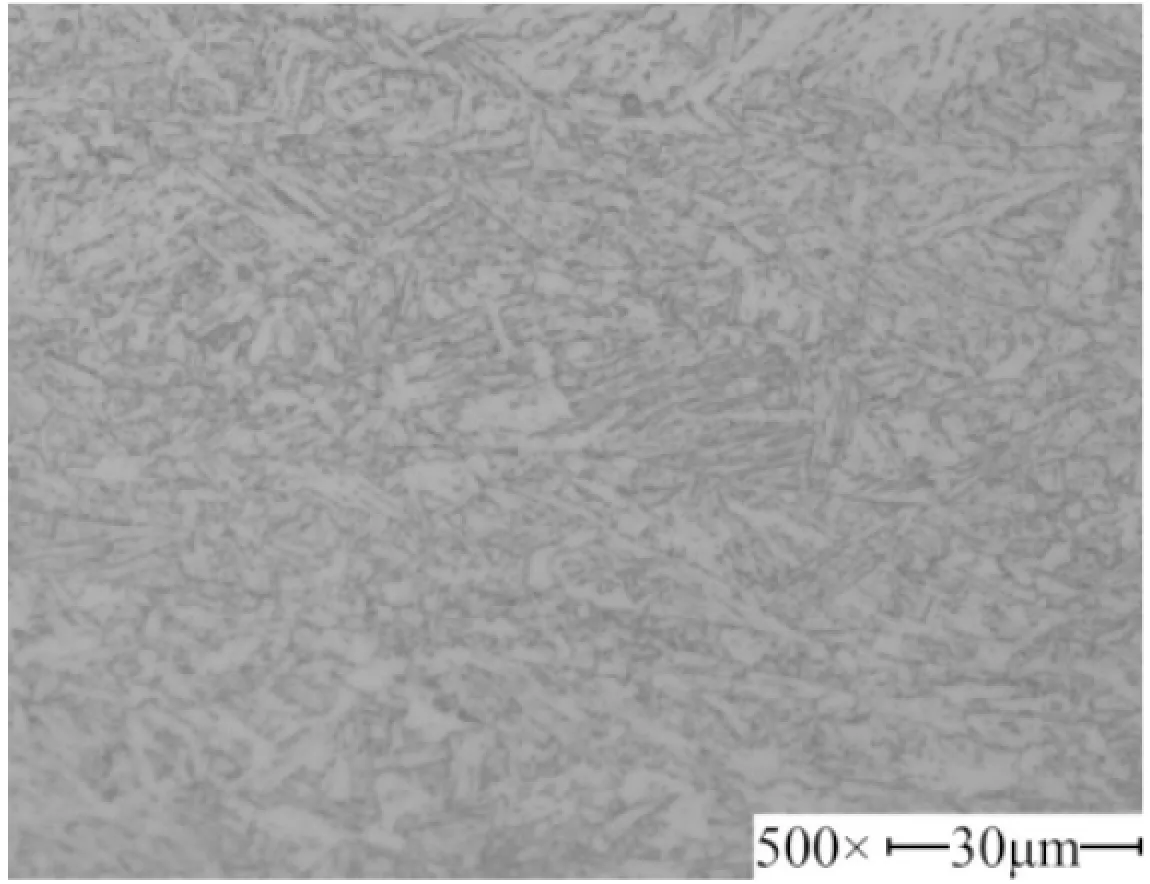

为进一步了解硼对低碳贝氏体钢性能的影响,利用ZEISS Observer A1m金相显微镜对试验钢进行显微组织观察,1#、5#试验钢典型显微组织如图3所示。

(a) 1#钢500× (b) 5#钢 500×

从图3可以看出,1#试验钢的显微组织主要是粒状贝氏体和少量多边形铁素体;3#试验钢的主要是细的粒状贝氏体组织。在未再结晶奥氏体区轧制过程中试验钢进行充分累计变形的压扁奥氏体变形,1#试验钢的显微组织相对粗大,并且出现了多边形铁素体,这可能是由于氮的存在影响了有效硼含量,造成钢板淬透性的降低,究其原因是淬透性元素作用失效引起的。

2.3[N]与[Ti]、[B]的亲和力

在炼钢、连铸条件下,[N]与[Ti]、[B]存在的化学平衡反应式及△G0如图4所示[1]。

图4 [N]与[Ti]、[B]反应的△G0

从图4的平衡热力学原理可以看出,[N]与[Ti]平衡反应的吉布斯自由能差大于[N]与[B]反应的吉布斯自由能差,也就是说氮与钛的亲和力强于硼,这也是含硼钢采用加钛固氮的重要原因。在硼含量为0.0015%的低碳钢中,若添加0.015%的Ti,排除其它因素的影响,当钢中N含量超过60ppm,则会造成硼的完全失效。

3 氮含量的控制措施

3.1氮的来源

转炉冶炼过程中复吹控制不当,氮氩切换不及时会增加氮的含量;补吹也会增加钢中氮含量;铁合金、废钢铁和渣料中的氮也会随炉料带入钢水。氮气在炉气中的分压力很高,钢中的氮主要是钢水裸露过程中吸入并溶解的:出钢口形状不规则以及出钢口粘接冷钢会造成钢流发散,增加了钢水与大气接触的比表面积,给钢水吸氮创造了条件;出钢时间越长,钢水与大气接触的时间就越长,吸氮的可能性就越大;LF过程增氮的主要原因是电弧区增氮、底吹流量过大或除尘风量大于底吹氩气的流量时造成裸露的钢液与大气接触增氮;连铸过程保护浇铸没做好会造成钢液与大气接触增氮[2]。

影响钢中氮含量的因素很多,氮含量的控制一直是冶金难点,为提高氮的控制水平,减少低碳含硼钢中的氮含量,着重以下方面进行控制。

(1)转炉过程控制:在复吹过程中采用前中期供氮气,后期供氩气,及时进行切换;对出钢口的形状及外部挂钢进行控制,以钢流不发散为原则,控制出钢时间;提高终点命中率,减少因补吹带入的增氮量;选择合金物料时不选用氮含量偏高的物料。

(2)LF精炼过程控制:在保证精炼效果的前提下缩短通电时间,减少空气电解,在流动性炉渣形成后采用快速升温方式,从而进一步降低增氮量;在LF 通电过程中,根据不同冶炼阶段控制除尘阀开度,实现微正压操作,避免负压操作将周围空气抽向炉内,与钢水接触增氮;选择合适的底吹氩流量, 使钢水在搅拌的前提下避免钢液面裸露。

(3)连铸过程控制:连铸过程防止增氮的措施主要是避免钢液与空气接触增氮,有可能与空气接触的位置都要做好密封和吹扫。

在低碳硼钢的冶炼过程中,为进一步降低气体含量冶炼洁净钢,采取VD真空脱气工序,可大大降低钢中氮含量。

4 结论

通过对不同氮含量强度和韧性的对比分析,得出:

(1)含硼低碳贝氏体钢中,氮含量的增加对强度有不利影响,钢中氮含量的增加在一定程度上造成了强度的降低。

(2)氮的存在影响了有效硼含量,降低了钢板的淬透性。

(3)从平衡热力学角度,为保证有效硼含量,可采取添加钛的方式进行固氮。

(4)适当增加铁水配比、转炉全程吹氩、增加VD脱气工序等,有利于降低钢中氮含量。

[1]郭晓波,戚淑芳,赵成林.低碳硼钢氮化物析出特点研究[J].鞍钢技术,2013,384(6):28.

[2]吴康,郑毅,唐洪乐,等.转炉冶炼低碳冷轧钢终点氮含量的控制[J].梅山科技,2011(2):53.

THE AFFECT OF NITROGEN CONTENT ON PROPERIES OF BORON CONTAINING LOW CARBON BAINTIC STEEL

Liu YanlingHuang ZhongTian Yunsheng

(Anyang Iron and Steel Stock Co., Ltd)

The mechanical properties of low carbon bainitic steel with different nitrogen content are studied. The reason for the effect of nitrogen on the strength of the steel plate is analyzed from its microstructure, and the necessity of adding titanium to nitrogen fixation is explained from the point of view of thermodynamics, and a series of measures are put forward to control nitrogen content in the smelting process.

nitrogen contentequilibrium thermodynamicsdenitrification

玲,工程师,河南.安阳(455004),安阳钢铁股份有限公司技术中心;

2016—5—18