连铸板坯角横裂缺陷分析与控制

2016-11-14厚健龙王向松

厚健龙 高 欣 王向松

(安阳钢铁股份有限公司)

连铸板坯角横裂缺陷分析与控制

厚健龙高欣王向松

(安阳钢铁股份有限公司)

从包晶反应、第二相质点析出、矫直温度控制、设备精度等方面分析了铸坯角横裂缺陷产生机理。通过从钢水S、N含量的控制、铸坯角部温度及铸机设备精度控制等方面入手,对炼钢连铸生产工艺进行了优化改进,使得铸坯矫直温度得以提高,从而达到对铸坯角横裂缺陷控制的目的。

角横裂氮含量控制倒角结晶器二冷强度对弧精度

0 前言

安钢第二炼轧厂2#、3#双流板坯连铸机生产的板坯,主要供1780 mm热连轧轧制钢卷,自投产以来,产品表面及内部质量良好,但是近期在生产部分钢种时,轧后偶尔出现边部结疤缺陷,缺陷位置距离钢卷边部10 mm ~20 mm。经过调查分析,边部结疤缺陷是由连铸板坯角部横裂引起的。针对安钢2#、3#双流板坯连铸机对连铸板坯角横裂进行了分析研究,并提出了相应控制措施,取得了良好的效果。

1 边部结疤缺陷调查

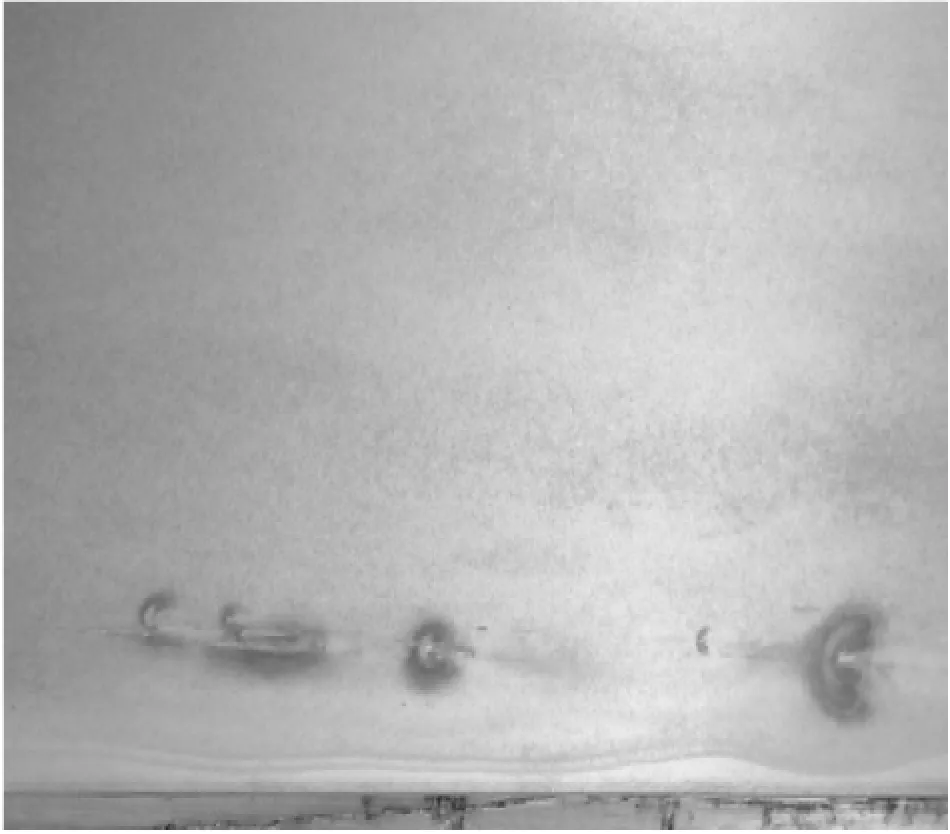

现场跟踪观察1780 mm热连轧轧后结疤缺陷,呈舌状或半月牙状疤块,外圈发黑,内圈与正常板面颜色一致,沿轧钢方向断续分布,如图1(a)所示,选取典型的缺陷制作金相试样,经4%硝酸酒精溶液侵蚀,观察其形貌可知:缺陷一端与基体相连,另一端与正常部位分离,且翘起部位晶粒形态与基体对比存在明显迥异,如图1(b)所示。

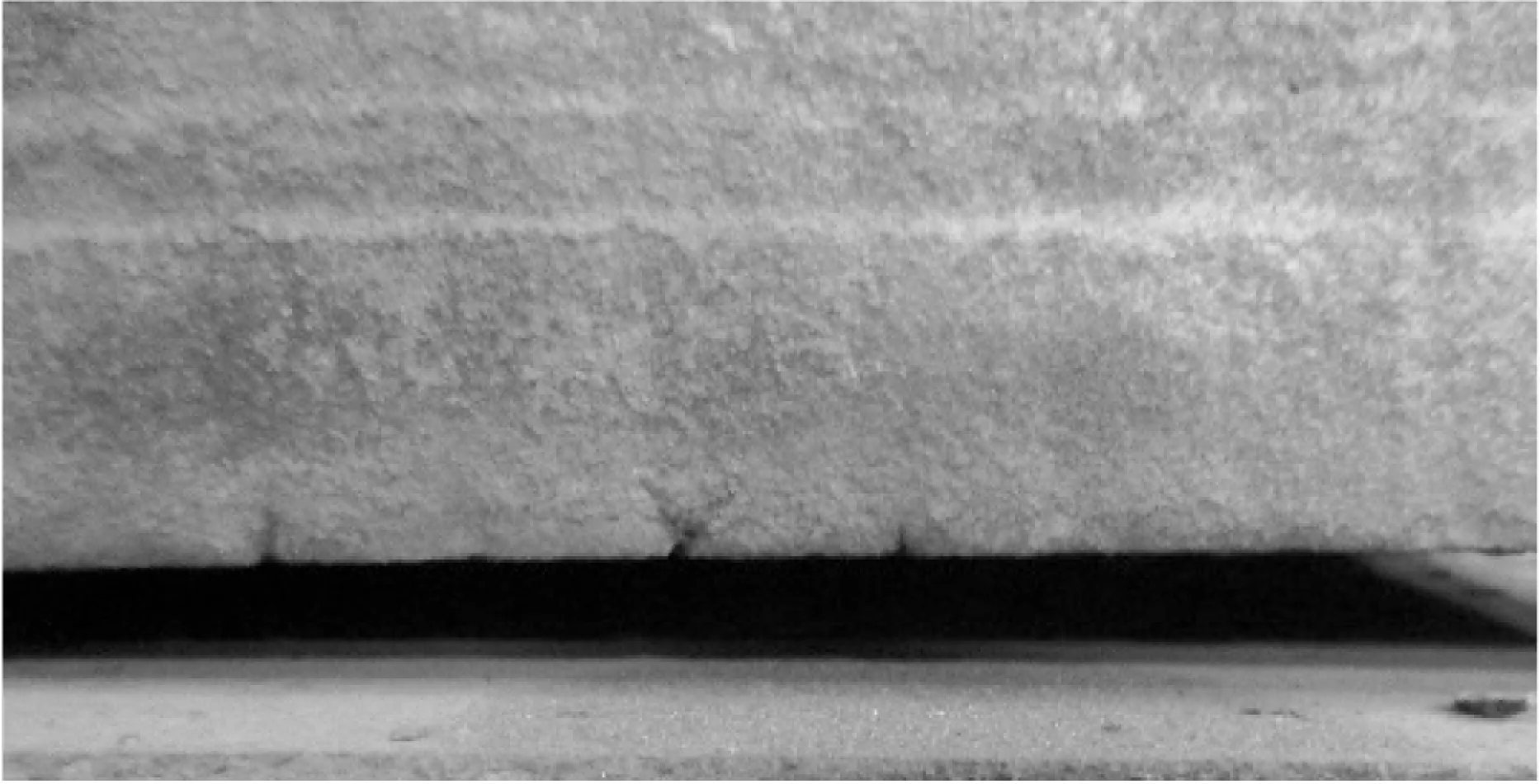

为了跟踪缺陷产生的原因,对同浇次同钢种的铸坯经加热炉除鳞退回,检查回炉坯发现:铸坯内弧边角存在严重角横裂现象,且绝大部分发源于振痕波谷处;外弧个别处偶发裂纹,较内弧少。通过对角横裂铸坯边部切角样,经过热酸洗去除表面氧化铁皮,亦检查到横裂纹的存在。排除加热、轧制过程因素导致热轧卷缺陷,研究板卷缺陷重点集中在炼钢、连铸坯生产上。铸坯、板卷缺陷如图2所示。

(a) 结疤宏观缺陷

(b) 结疤缺陷 200×

(a) 铸坯内弧角横裂

(b) 铸坯外弧角横裂

2 板坯角横裂产生原因析

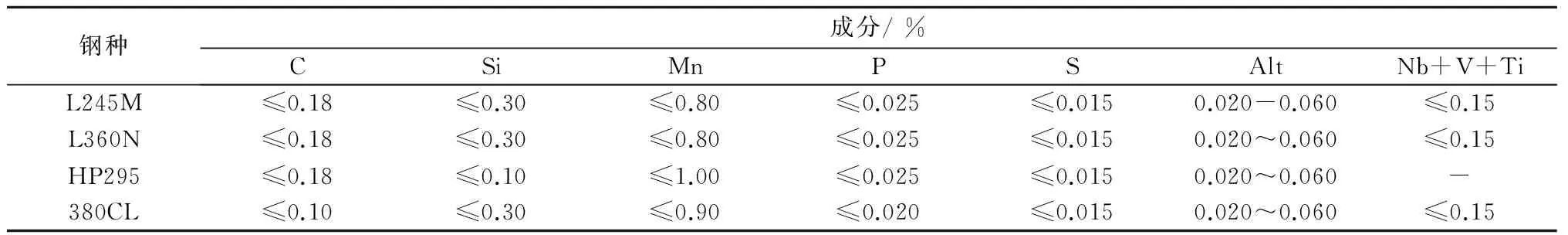

根据对轧后边部结疤以及回炉坯检查数据统计分析发现,轧后边部结疤缺陷主要集中在L245M、L290M、L360N、HP295等钢种上,其成分控制见表1。

2.1包晶反应

双流板坯角横裂易发钢种主要集中在碳含量0.08%~0.18%范围内,该范围是包晶反应较强区域,凝固过程产生的δFe→γFe转变造成坯壳收缩量增加,致使初生坯壳过早脱离结晶器铜板。铜板与坯壳间产生热阻很大的气隙,增加了坯壳与结晶器铜板热阻,坯壳表面温度偏高,致使此处奥氏体晶粒粗大,粗大奥氏体晶粒降低了钢的高温塑性[1]。

2.2第二相质点析出

检查铸坯角部,发现横裂产生于坯壳振痕波谷处,振痕越深,则横裂纹越严重。在波谷处,由于奥氏体晶界析出沉淀物(AlN、Nb(CN)、BN等),这些析出物作为基体材料里的第二相粒子钉扎在晶界,形成孔洞,在热应力、机械力等作用下导致晶界破坏,裂纹沿晶界扩展[1]。振痕波谷为坯壳薄弱环节,裂纹就汇聚于此。因此应严格控制钢中氮含量,避免过程增氮。

表1 安钢L245M、L360N、HP295、380CL成分设计

2.3矫直温度作用

铸坯表面温度降低到700 ℃~900 ℃,既第三脆性区间,发生γFe→αFe转变,由于α相强度只有γ相的1/4,致使铸坯塑性降低,裂纹敏感性增大。安钢双流板坯拉速受到转炉能力的限制,拉速难以提高,生产过程钢水衔接紧张情况时有发生,更是影响拉速稳定,高拉速难以实现,铸坯矫直温度提高受限,受到连铸设备工况的影响,铸坯低温矫直(<700 ℃)也难以实现。同时双流板坯在生产1300 mm以下断面时,喷嘴正对着铸坯角部,造成铸坯内弧角部强冷却[2]。

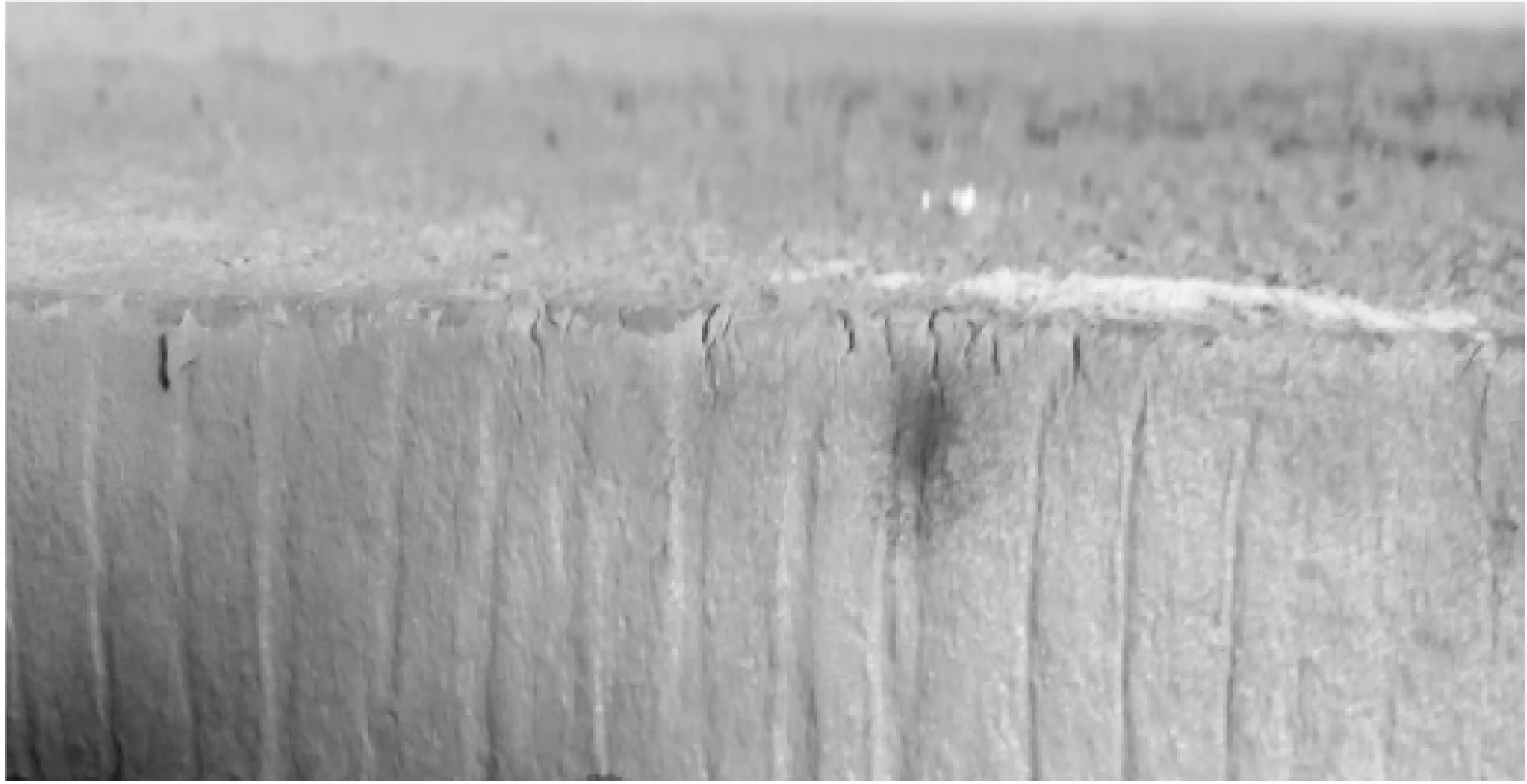

2.4设备精度

坯壳出结晶器后,受到弯曲(内弧受压,外弧受张力)、矫直(内弧受张,外弧受压力)以及两辊间轻微鼓肚等应力作用,若扇形段弧度精度以及辊缝精度控制不良,造成拉矫过程应力增大,过大的应力作用下铸坯产生的应变量超过其承受能力,在振痕波谷处就产生角部横裂纹。

3 炼钢、连铸工艺控制改进

3.1钢中残余元素S控制

降低钢中硫含量,减轻硫偏析和奥氏体晶界处富硫化合物(Fe,Mn)S的析出,可以提高钢的热塑性。根据化学成分设计,将硫控制在0.015%以下,可以保持较高的[Mn]/[S]。因此,根据实际情况,对于硫含量较高的铁水则采用脱硫预处理,要求扒渣干净降低转炉回硫,确保氩站硫含量<0.020%,尽可能减少LF精炼炉深脱硫,避免出现LF精炼炉为脱硫进行氩气强搅拌造成的钢水增氮现象。

3.2钢中氮控制

3.2.1转炉氮含量控制

加强转炉操作,150 t顶底复吹转炉在冶炼前期采用氮气,到后期切换为氩气;转炉口微正压控制,控制点吹次数;出钢前钢包开始吹氩,排出钢包内空气;出钢过程保持圆流出钢减小出钢吸氮;出钢后立即调小吹氩压力,以不裸露钢液面为宜。

3.2.2LF精炼氮含量控制

LF精炼过程除尘系统风量控制大小合适,避免过大造成钢水增N;钢包在精炼炉实现全程吹氩,流量大小以不裸露钢水液面为准;采用炉口微正压冶炼,严格控制埋弧操作,适时加入泡沫渣;上钢前,软搅拌时间不小于8 min;必要时,钢水采用真空处理以降低钢种N含量。

3.2.3连铸过程氮控制

连铸做好浇注过程保护浇注,避免浇注过程增N。钢包准备采用优质引流砂,保证钢包上水口位置的加入量,减少钢包不自开;长水口与钢包下水口连接处采用石棉纤维垫密封,对接处氩气流量大小合适(不能出现长水口过大颤动);加入合适的中包覆盖剂,保证中包钢液面全覆盖;中包浸入式水口板间采用氩气密封或采用高温胶密封;结晶器内保护渣层厚度合适,保持黑渣操作,保证液面钢水不裸露。

3.3铸坯角部温度控制

3.3.1倒角结晶器工艺

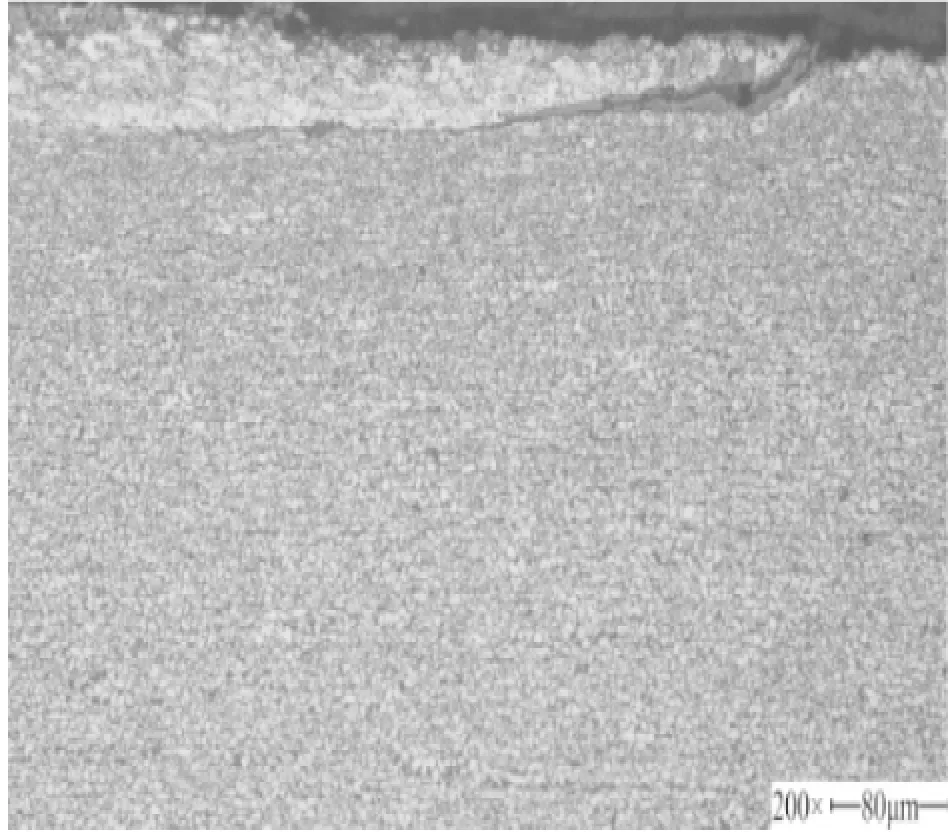

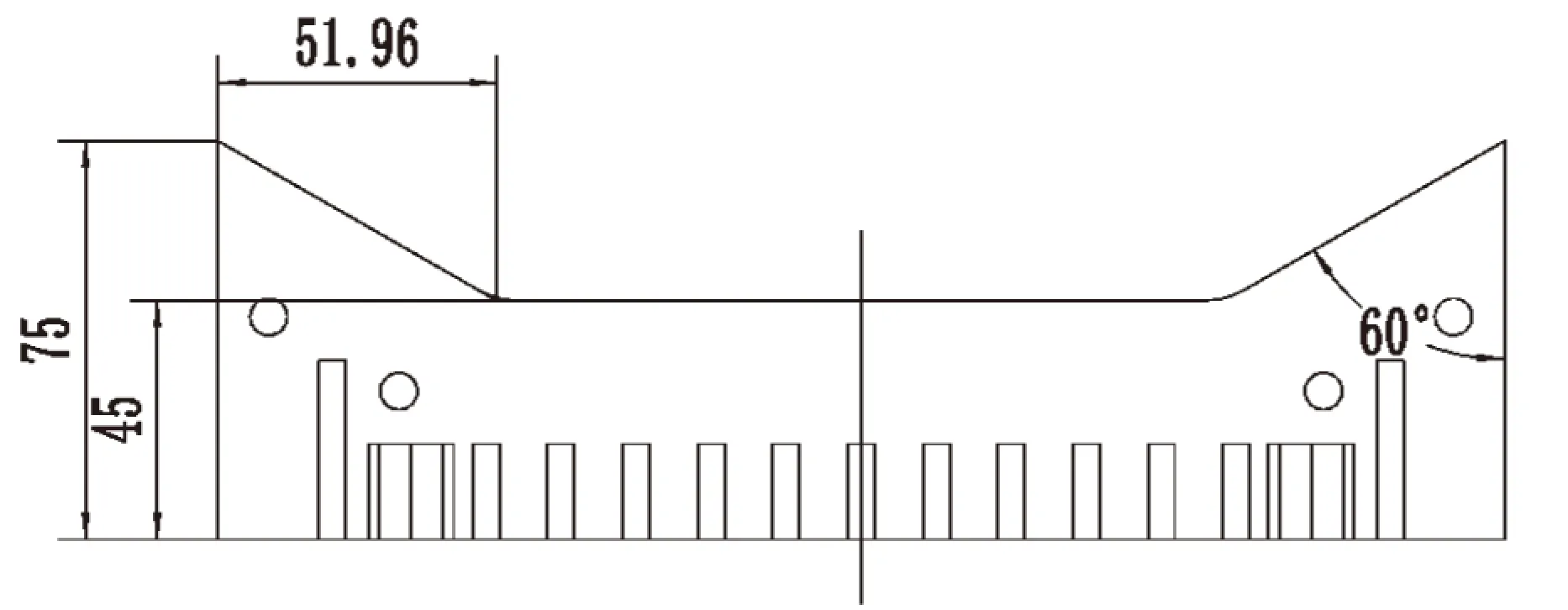

为了改善板坯角部冷却方式,对结晶器窄面铜板进行改造,在窄面铜板边部两侧增加倒角设计,角度约为60 °、高度约30 mm;倒角结晶器的窄面铜板角部增加了2个直径Φ=10 mm的通水冷却孔,进行角部铜板冷却(如图3所示);并在铜板表面增镀耐磨材料,以延长其使用寿命。同时对出结晶器后侧面支撑足辊进行改造,保证足辊对铸坯的良好支撑。

通过窄面铜板改造,改变连铸板坯角部的传热方式,将二维传热改变为近一维传热,提高矫直时连铸板坯的角部温度,避开钢的高温脆性温度区;结晶器倒角能够消除铸坯角部的拉应力和应变集中,以达到减少连铸板坯角部横裂纹,提高铸坯表面质量的目的[3]。在一个流上使用倒角结晶器后,扇形段出口铸坯角部发黑现象基本杜绝,使用高温枪测量矫直段铸坯角部温度高达920 ℃,避开了脆性区间。通过产出铸坯回炉除鳞检查,使用倒角结晶器流次铸坯未见有表面缺陷,而另一流次采用常规结晶器的铸坯在内弧发现明显角横裂。

图3 倒角结晶器窄面铜板

3.3.2二冷强度控制

根据钢的高温特性,其低塑性区850 ℃~950 ℃其表面缩率在40%左右。采用“强冷”避开脆性区间对常规板坯来说难度较大,不易实现,为此调节二冷水,采用“弱冷”理念,使铸坯矫直温度避开脆性区间上限。此后严格控制典型拉速浇注与二冷区冷却强度的配合,同时考虑到避免铸坯表面回温过大(超过100 ℃)造成内裂纹,矫直段水量调整不宜过大,平缓调整二冷区各分区流量[4]。在原用水表基础上,通过一系列生产试验,优化二冷水各分区水量分配比,将原比水量冷却强度由0.5 L/kg降低为0.42 L/kg。

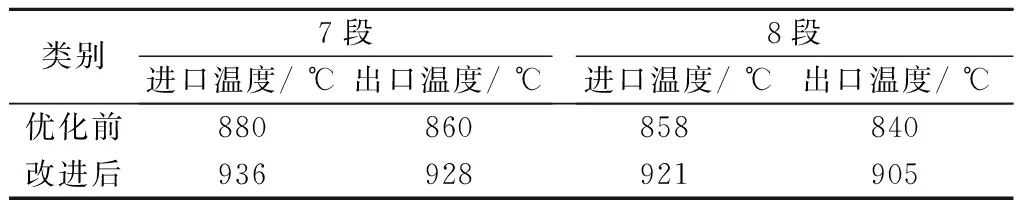

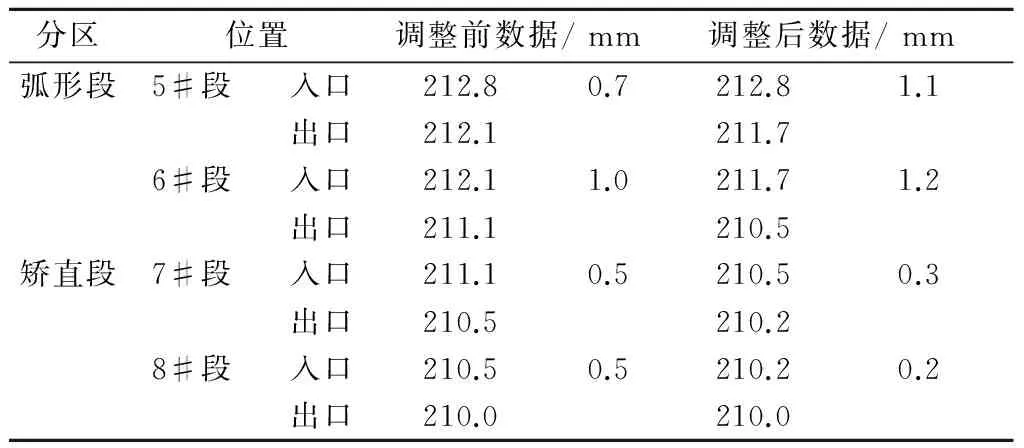

采用倒角结晶器以及进行二冷优化后,铸坯通过矫直段角部温度明显提升,基本控制在铸坯脆性区间以外,工艺改进前后矫直段铸坯角部温度见表2。

表2 工艺改进前后矫直段铸坯角部温度

3.4铸机对弧精度及辊缝开口度控制

铸机对弧及辊缝开口度精度较差,会使铸坯通过该处会承受较大的机械应力,造成振痕波谷处应力集中,增加铸坯产生边角裂纹等质量缺陷的几率,更甚者导致漏钢。通过我厂双流板坯铸机经验积累,弯曲段零段与结晶器、一段与弯曲段零段、弧形段与矫直段对弧至关重要,要求控制在±0.4 mm以内,否则外弧将产生质量缺陷。其余段弧形精度要求控制±0.8 mm范围内,辊缝偏差控制在±0.5 mm以内,避免设备精度偏差过大。每次更换结晶器、零段弯曲段、一段、矫直段等必须严格校弧,同时定期测量关键扇形段弧度、辊缝以及出现卧坯事故,出现较大偏差,及时调整[5]。

考虑铸坯矫直过程阻力对角部应力的影响,在不影响铸坯内部质量情况下,优化调整弧形段收缩量,减小矫直区收缩量,以达到减少矫直阻力的目的,辊缝调整见表3。

表3 辊缝优化调整

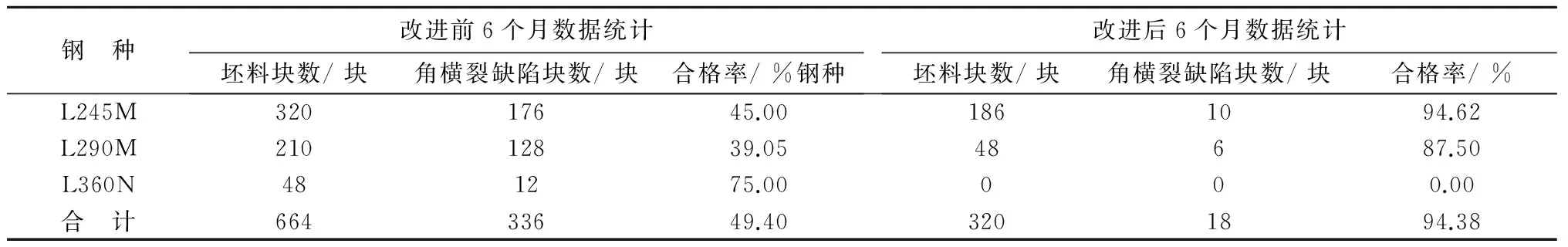

4 角横裂缺陷控制效果

通过加强钢水中P、S含量的控制、提高铸坯角部温度、控制铸机设备精度等措施,连铸板坯的实物质量得到了明显提高。2014年7月份以来角横裂前后缺陷发生情况见表4。采取措施前缺陷发生几率偏高,且时有时无,规律性不强。通过采取以上措施,坯料回炉检查以及热连轧表面检测仪观察,发现铸坯角横裂缺陷得到有效遏制。

表4 角横裂缺陷统计

5 结论

(1)热轧钢卷边部结疤缺陷主要和铸坯角部横裂纹有关,而角横裂缺陷是钢种特性、钢水成分控制、连铸矫直温度控制、铸机设备精度等多重因素共同作用的结果;

(2)加强精炼过程精细化操作控制,连铸浇注过程做好保护浇注等措施,将钢中氮含量控制在较低范围内,从而减少AlN、NbN等第二相质点的析出,提高铸坯高温塑性,可以控制铸坯角横裂发生;

(3)倒角结晶器工艺的使用能显著提高铸坯角部温度,使之通过矫直段温度达到920℃及以上,从而避开第三脆性区间,减少角横裂的发生;

(4)严格铸机对弧精度、辊缝收缩精度控制等措施,能减少铸坯弯曲矫直过程机械应力作用,减少角横裂的发生;

(5)铸坯角横裂控制不是单独解决一个工序问题就能有效控制的,必须加强钢水氮含量、铸坯温度、铸机设备精度控制等措施,才能将铸坯角横裂缺陷控制在较少几率内。

[1]蔡开科.连铸坯质量控制[M] 北京:冶金工业出版社,2010:218-221.

[2]王向松,高新军,李志广,等.中碳控铝钢角横裂控制[J],特钢技术,2014,81(4):18-21.

[3]刘洋,王文军,朱志远,等.利用倒角结晶器消除连铸板坯的角横裂纹缺陷[J],炼钢,2012,47(4):47-50.

[4]程常桂,车芳,刘中天,等.优化二冷制度实现宽板坯角部复热的研究[J],武汉科技大学学报,2011,34(4):245-248.

ANALYSIS AND CONTROL OF TRANSVERSE CORNER CRACKING OF THE SLAB

Hou JianlongGao XinWang Xiangsong

(Anyang Iron and Steel Stock Co., Ltd)

This paper analyses the mechanism of angle transverse crack defects by the peritectic reaction, the second phase particles precipitate, straightening precision temperature control, equipment, etc. Some measures have been taken to improve the production process,including S, N content control of molten steel, temperature of the slab corner and the control of casting machine equipment accuracy. As a result, high temperature plastic toughness and straightening temperature of the slab are improved, so as to achieve the angle transverse crack of slab defect control purposes.

angle transverse cracknitrogen content control, chamfering moldsecondary cooling intensitythe accuracy of arc

龙,工程师,河南.安阳(455004),安阳钢铁股份有限公司技术中心;

2016—5—26