含钒铁水提钒工艺的发展

2016-11-14刘文浩杜亚伟刘玉敏刘质斌

刘文浩 杜亚伟 刘玉敏 刘质斌 马 登

(1. 安阳钢铁股份有限公司; 2. 钢铁研究总院工艺所)

含钒铁水提钒工艺的发展

刘文浩1杜亚伟1刘玉敏1刘质斌2马登2

(1. 安阳钢铁股份有限公司;2. 钢铁研究总院工艺所)

分析和讨论了三种含钒铁水提钒工艺,即摇包提钒工艺,铁水包提钒工艺和转炉提钒工艺,列出了三种铁水提钒工艺的最新研究进展,并指出了三种铁水提钒工艺的优缺点以及存在的实际问题。通过分析认为,复吹转炉提钒是铁水提钒的发展方向,集成控制和绿色化生产是复吹转炉的发展方向;只有加强生产流程的精细管控,才能实现高品质、高效率、低成本、低能耗的生产目标。

含钒铁水提钒工艺研究进展发展方向

0 前言

一般来说,含钒矿经“回转窑+电炉”流程或者高炉流程处理后,可得到含钒铁水。中国、俄罗斯、南非、印度、新西兰、瑞典等国家均生产含钒铁水[1-9]。一般来说,用氧化法将这种含钒铁水在摇包、铁水包或提钒转炉中处理得到半钢和钒渣。所得半钢在转炉中冶炼,钒渣将被用于提取五氧化二钒[1,10,11]。

由此可知,含钒铁水提钒工艺是由钒矿提取钒渣过程中的中间冶炼环节。含钒铁水提钒工艺的选择正确与否不仅影响提钒过程、钒渣的品位、半钢的质量,而且关乎相关企业的经济效益。所以有必要对铁水提钒工艺进行深入的研究和分析。

1 铁水提钒工艺研究现状

含钒铁水主要产于中国、俄罗斯和南非,印度、新西兰、瑞典也生产一部分含钒铁水。目前,含钒铁水提钒工艺主要有摇包提钒、铁水包提钒和转炉提钒三种工艺[1,5,8]。

1.1摇包提钒工艺

摇包提钒是南非钢铁企业铁水提钒的主要工艺,其代表性生产企业是南非海威尔德钢钒有限公司。南非海威尔德钢钒有限公司的摇包法提钒工艺始于上世纪60年代[1,4],摇包装置示意图如图1所示。摇包提钒采用氧气软吹模式,利用机械运动搅拌熔池。在摇包提钒过程中,主要发生以下两种化学反应:

2) 2[V]+3(FeO)=3Fe+(V2O3)

图1 摇包装置示意图

吹炼初期熔池发生的主要化学反应是Fe与O2的氧化反应的反应,之后进行FeO与钒的氧化反应。为了避免C的剧烈氧化,熔池温度通常控制在1400 ℃以下,熔池温度主要是通过加入的铁矿石和废钢来控制。铁矿石不仅具有冷却效果,而且可以增大渣中(FeO)的活度,促进熔池中V的氧化。

摇包提钒工艺采用弱供氧模式,吹炼周期约90 min/炉,供氧时间约75 min/炉。因此在吹炼过程中,熔池的碳元素逐渐氧化。为补偿碳的损失,需要分批加入无烟煤,其加入总量相当于铁水量的2%。

吹炼终点的钒氧化率可达93%,半钢余钒为0.07%~0.08%;钒渣中V2O5含量为25%,适合进一步的提取处理。但是摇包的冶炼周期非常长,其生产效率低下。摇包的炉衬寿命仅为300炉次,严重制约经济效益。

1.2铁水包提钒工艺

目前采用铁水包提钒工艺的企业主要是新西兰钢铁公司[8,12]。铁水包提钒采用氧枪供氧、氮枪搅拌模式,供氧强度约0.28 Nm3/(min·t),氮气搅拌强度为0.01 Nm3/(min·t),铁水包提钒过程如图2所示。

图2铁水包提钒过程示意图

铁水包吹炼过程中,分三批加入氧化铁皮,每次加入1000 kg~1500 kg,每批氧化铁皮大约需要5 min才能消耗完毕,氧化铁皮起到降低熔池温度的作用。熔池温度通常在1350 ℃~1450 ℃之间;熔池温度太低,铁水包内侧的铁壳凝固;熔池温度太高,熔池中的生剧烈氧化。

东半壁店小流域侵蚀面积为2.14km2,全部为轻度侵蚀。小流域内土地利用以耕地为主,耕地面积671.02 hm2,占小流域总面积的59%,面积较大,农地耕作活动较多,对土壤及植被扰动剧烈,汛期暴雨易发生水土流失。冬春大风季节,由于地表裸露,极易发生风蚀而形成扬沙天气。另外,小流域内水资源较为缺乏,果园灌溉设施不足,制约了当地种植产业的发展。

为避免碳的剧烈氧化引发铁水喷溅和溢出而导致设备烧损,新西兰钢铁公司采用以下两种方法处理相关问题:1)降低吹炼末期的氧气浓度;2)在吹炼结束前1 min~2 min加入105 kg FeSi合金[8]。

吹炼终点,铁水包中的半钢余钒为0.07%~0.08%,钒氧化率为85%;钒渣中V2O5含量为18%~22%。由于供氧强度较低,铁水包提钒工艺的冶炼周期为35 min/炉。

1.3复吹转炉铁水提钒工艺

复吹转炉提钒工艺是将含钒铁水兑入转炉中,通过底部供氮和顶部供氧的方式将铁水中的钒氧化而得到钒渣的提工艺方法[12]。

转炉提钒的关键技术是加入冷却剂以控制熔池温度,达到“提钒保碳”的目的。冷却剂通常有生铁快、废钢、氮气、废钒渣、氧化铁皮、铁矿石、烧结矿、球团矿等。冷却剂除了具有一定的冷却能力外,通常还要求具有氧化性,带入的杂质少。冷却剂中氧化性冷却剂(氧化铁皮、球团矿、烧结矿、铁矿石等)既是冷却剂,又是氧化剂,其中氧化铁皮最好。氧化铁皮不仅可以保证渣金界面具有高的氧势,提高铁水中钒的氧化率,而且可以和钒渣中的V2O3结合生成稳定的钒铁尖晶石相[5]。

在复吹转炉提钒吹炼过程中,随着反应的进行,铁水中钒的浓度降低至临界值(0.10%~0.15%),钒在铁水侧的扩散速率减小,其氧化速率逐渐减慢,熔池内的化学反应很难接近平衡。这是因为在吹炼末期,钒从铁水侧向反应界面处的扩散传质是钒氧化的限制性环节,钒的氧化速率取决于钒的扩散速率。因此,增加底吹供气搅拌,减少了熔池内死区,促进了钒在铁水侧的扩散,加快了提钒速率,半钢残钒明显降低[13,14]。

唐雯聃等[15]通过水模实验对承德150 t提钒转炉的复吹参数进行研究,研究了底枪支数和布置方式对熔池混匀时间的影响。其研究证明,在8支底枪非对称布置的条件下,熔池混匀时间最短。

唐宏伟[16]对某钢厂70 t提钒转炉熔池内流体流动进行冷态模拟和数值模拟,通过对比七种底吹布置条件下熔池的均混时间得出了最佳的底吹布置方案,即采用非对称底吹布置。在此条件下,熔池底部出现“环流”,有利于熔池整体搅拌效果。将实验数据与现场实际相结合,对现场工艺参数进行优化后,半钢残钒降低,钒渣中全铁含量保持稳定有略微降低,参数优化效果明显。

白瑞国等[17]根据类环缝式直孔型元件进行底吹供气元件设计,得到的底吹供气元件透气性好,不易堵塞,可提供较大的供气强度,能起到良好的搅拌效果;且在吹炼的不同时期,能实现对供气流量的调整;此外,该底吹元件具有较长的使用寿命,能实现与转炉炉龄同步。

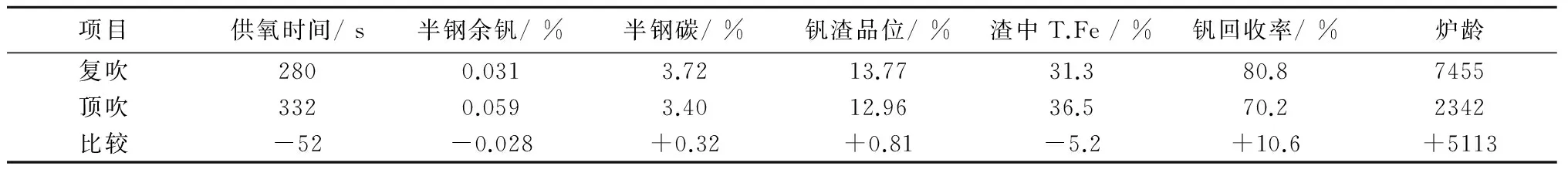

黄正华、李安林[18,19]针对攀钢复吹转炉提钒存在供气能力不足,复吹寿命短等问题,开展了底吹透气砖结构优化、底吹供气系统优化、透气砖维护技术、复吹提钒工艺优化技术的研究与应用。通过对原有底吹系统进行改造,增加底吹砖数量,优化底吹透气砖布置,提高底吹强度,并增加控制系统,提高了底吹供气的稳定性,大幅增加供气流量及供气强度,实现了底吹供气的自动控制,炉龄大幅提高。具体的转炉复吹提钒与顶吹提钒工艺参数[17-20]对比见表1。

表1 复吹提钒与顶吹提钒工艺参数

由表1可知,复吹转炉提钒效果明显,半钢残钒降低,半钢碳含量升高,渣中全铁含量降低,钒渣品位略有提升;供氧时间缩短,各指标均有所改善,是转炉高效提钒的发展方向。

2 复吹转炉提钒工艺的优势

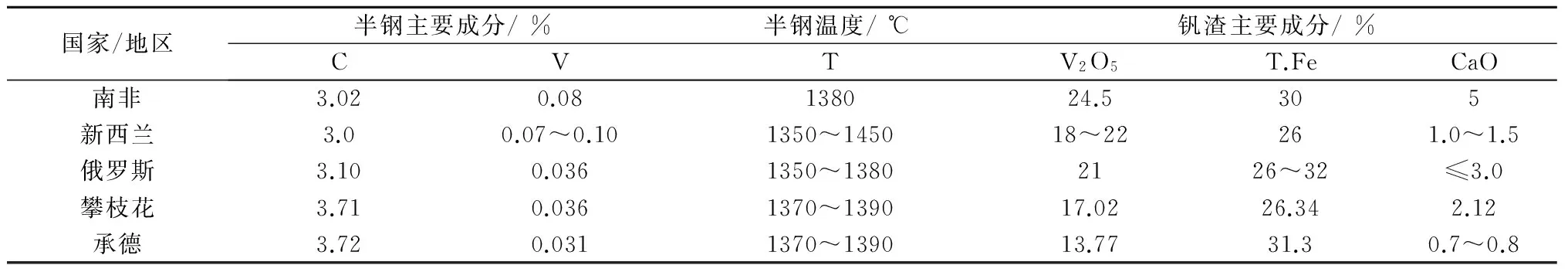

摇包提钒、铁水包提钒、复吹转炉提钒,三种铁水提钒工艺的主要参数见表2,提钒终点主要工艺参数见表3。

表2 三种提钒工艺的主要参数

表3 提钒终点主要工艺参数

由表2和表3可以看出:1)转炉提钒工艺的冶炼周期远低于摇包和铁水包提钒工艺;2)转炉提钒工艺的钒氧化率指标与摇包和铁水包提钒工艺相当;3)转炉提钒工艺的半钢残钒低于摇包和铁水包提钒工艺;4)复吹转炉炉龄高于摇包和铁水包提钒工艺。

综上所述,在冶炼周期明显缩短的情况下,复吹提钒工艺的操作参数和技术指标与摇包和铁水包提钒工艺相同,是最具发展前景的铁水提钒工艺。

3 复吹转炉提钒工艺的发展趋势

1)智能控制。研究者早期结合钢厂的生产数据及原材料建立起来的静态控制模型、准动态控制模型对转炉提钒终点进行预判。近年来,智能提钒终点控制模型,并利用炉气分析技术,在线监测冶炼过程,进而预测吹炼终点,这是转炉提钒的发展方向。采用智能提钒终点控制技术,可在线准确控制和预测转炉提钒终点时的半钢成分、钒渣成分和温度,有效缩短冶炼时间,减少消耗,降低生产成本,提高产品质量[21-23]。

2)集成控制。集成控制是现代企业提高劳动生产率、提升产品质量、降低生产成本和提高经济效益的有效手段。国外许多大型钢铁企业都有自己的集成控制系统,国内主要提钒厂家已经逐步开展转炉提钒过程集成控制研究,借此建立转炉提钒工艺标准化专家操作系统,用理论指导提钒工艺[24]。

3)兼顾社会效益和经济效益。转炉提钒技术应向着节能减排、高效低耗、改善环境方向推进,转炉提钒工艺流程向着精细化、集成化、绿色化和循环化的方向演进。通过加强对各工序生产原料、设备、工艺、管理等方面的严格控制,依托单体工序生产工艺的精细控制,工序装备的精细配置与运行,生产流程的精细管控,最终实现高效、低成本、稳定生产[25]。

4 结论

1)在摇包提钒工艺、铁水包提钒工艺、复吹转炉提钒工艺中,复吹转炉提钒工艺冶炼周期最短,半钢和钒渣质量较好,是含钒铁水提钒的发展方向。

2)复吹转炉提钒工艺过程控制和终点控制尚存在误判等问题,集成控制系统为实现高效、低成本、稳定化、高质量的提钒工艺控制提供了方向。

3)实践中加强对生产流程的精细管控,开展含钒铁水提钒工艺研究具有实际意义。

[1]B.Rohrmann. Vanadium in south africa[J]. Journal of the South Africa Institute of Mining and Metallurgy,1985,85(5):141-150.

[2]D.D.Akerkar. Development of the process for production of vanadium rich slag and low silicon pig iron from vanadium bearing titaniferousmagnetites of masanikere at VISL, bhadravati[C]//In: Proceedings of the Seminar on Problems and Prospects of Ferro-Alloy Industry. Jamshedpur: Indian Institute of Metals, 1983.

[3]Stefan Gustafsson, Wang Wenzhong. Recovery of vanadium from hot metal[J]. International Journal of Mineral Processing, 1985,15(1):103-115.

[4]W.S.Steinberg, W.Geyser, J.Nell. The history and development of the pyrometallurgical processes at Evraz Highveld Steel &Vanadium[J]. The Journal of The Southern Africa Institute of Mining and Metallurgy, 2011,111(10):705-710.

[5]Pan Shufan. Domestic and international technologies of vanadium recovery in B.O.F.S and discussions on the problems with vanadium recovery in converters at PanZhihua iron and steel Co.[J]. Iron Steel Vanadium Titanium, 1995,16(1):6-16.

[6]V.W.A.Duke. Vanadium-a mineral commodity review[M]. Johannesburg: Department of Mineral and Energy Affairs Republic of South Africa, 1983:49-56.

[7]R.R.Moskalyk, A.M.Alfantazi. Processing of vanadium: a review[J]. Minerals Engineering, 2003,16(9):793-805.

[8]Sweatman W L, Wake G C, Fullard L, et al. Recovering vanadium during the production of steel from iron sand[J]. Anziam Journal, 2012, (53):1-21.

[9]Mikael Lindvall. Selective oxidation of vanadium prior to iron and phosphorus[D]. Lulea: Lulea University of Technology, 2006.

[10]郑诗礼, 杜浩, 王少娜,等. 亚熔盐法钒渣高效清洁提钒技术[J]. 钢铁钒钛, 2012,33(1):15-19.

[11]曹鹏. 钒渣钙化焙烧试验研究[J]. 钢铁钒钛, 2012,33(1):30-34.

[12]黄道鑫.提钒炼钢[M]. 北京: 冶金工业出版社, 2000: 21-31.

[13]L.A.Smirnov, S.V.Filatov, V.A.Rovnushkin,et al. Removing vanadium from low-silica hot metal[J]. Steel in Translation, 2010,40(5):446-454.

[14]戈文荪, 张玉东, 黎建. 攀钢转炉提钒工艺的技术变革与展望[J]. 钢铁钒钛, 2001,22(3):11-14.

[15]唐雯聃, 李京社, 陈永峰,等. 150 t 提钒转炉熔池流场优化研究[J]. 钢铁钒钛, 2011,32(2):58-62.

[16]唐宏伟. 70吨提钒转炉复吹工艺数理模拟研究[D]. 沈阳:东北大学,2014:23-27.

[17]白瑞国,张兴利,徐立山. 大供气强度底吹元件的设计及其在提钒转炉上的应用[J].钢铁钒钛, 2001,22(2):52-54.

[18]黄正华. 复吹技术在攀钢转炉提钒的应用[C].深圳:中国金属学会炼钢分会,2010:59-63.

[19]李安林. 转炉提钒复吹长寿技术研究与应用[J]. 钢铁, 2011,46(2):39-44.

[20]傅金明, 杜建良, 孙福振,等. 顶底复合吹炼提钒试验研究[J]. 钢铁钒钛, 1994,15(2):12-16.

[21]代友训. 转炉炼钢终点准动态控制系统研究[D]. 重庆: 重庆大学,2007:35-39.

[22]赵重阳. 转炉提钒静态控制模型建立与优化的研究[D]. 重庆: 重庆大学,2012:42-46.

[23]张大德, 李茂林, 李扬洲,等. 攀钢炼钢技术的发展方向及对策[J]. 钢铁钒钛, 2001,22(3):1-5.

[24]陈勇, 张大德. 转炉提钒工艺的开发与优化[J]. 中国冶金, 2003,1(62):36-38.

[25]刘青, 汪宙, 常健. 炼钢厂的精细制造[J]. 钢铁, 2013,48(1):1-9.

RESEARCH PROGRESS OF REMOVING VANADIUM FROM HOT METAL

Liu Wenhao1Du Yawei1Liu Yumin1Liu Zhibin2Ma Deng2

(1. Anyang Iron and Steel Stock Co., Ltd;2. Central Iron and Steel Research Institute)

This review deals with research status of removing vanadium from vanadium bearing hot metal process, points out the practical significance to carry out research on removing vanadium from hot metal. There is a brief description on three main vanadium removing process from hot metal-shaking ladle process, vanadium recovery unit process, and vanadium extraction by converter, lists out research progress and production situation of three main vanadium removing process from hot metal, also pointed out advantages and disadvantages and practical problems that exists in three main vanadium removing process from hot metal. The analysis shows that combination blowing converter is the development direction in high efficiency vanadium removing from hot metal, and also points out that integrated process control and green production is the way for future vanadium removing. Strengthen fine control of production process, finally realize high-quality, high-efficiency, low-cost, and energy-saving production in vanadium removing process.

vanadium bearing hot metalvanadium-removing processresearch progressdevelopmental direction

浩,工程师,河南.安阳(455004),安阳钢铁股份有限公司技术中心;

2016—5—8