基于拉伸弹簧的涤/锦交织热熔粘扣带力学模型研究

2016-11-14刘昌杰郭超群

郭 蒙 王 其 刘昌杰 郭超群

1.东华大学纺织面料技术教育部重点实验室(中国)

2.无锡百和织造股份有限公司(中国)

粘扣带是一种由钩面粘扣带和毛面粘扣带组合而成的软体紧固件,其中毛面粘扣带表面为细小柔软的纤维毛圈,钩面粘扣带表面为较硬的钩圈,两者贴在一起会产生自然粘力,经外力拉扯后可实现分离,并且能够反复粘贴、分离使用。粘扣带又称魔术贴、子母扣、AB扣、万能带及维可牢(Velcro)等[1],其可替代传统的扣子与拉链等固定方式,具有使用方便、功能性强等优点。粘扣带适用于家用纺织品、服装、工艺品、汽车内饰、医疗卫生、农业、体育用品等,尤其是在水下和太空领域,更具有不可替代的优势。

钩面粘扣带一般采用锦纶66单丝作为钩经进行有规律的排列,并用一定规格的钢片支撑使钩经在织造过程中形成环状体,再用切钩机将环状体的一侧在环状体的2/3高度处截断使其形成钩圈。毛面粘扣带一般采用锦纶复丝作为形成毛圈的经纱(即毛经)进行有规律的排列,并用一定规格的钢片支撑使毛经在织造过程中形成环状体,无需切割,采用均匀的抓毛工序即可得到起毛毛面粘扣带。图1所示为钩面粘扣带和毛面粘扣带的扣合情况。

图1 钩面粘扣带与毛面粘扣带的扣合

涤/锦交织粘扣带以锦纶66为钩经、涤纶为地经和地纬制成。涤/锦交织热熔粘扣带是指在普通涤/锦交织粘扣带的纬纱中加入热熔丝而得到的一种热熔粘扣带。这种粘扣带利用热熔丝受热熔融的特性将粘扣带的地组织固结在一起,无需在粘扣带底部进行聚氨酯树脂涂层,因而避免了粘扣带聚氨酯树脂涂层工艺过程中因丁酮挥发造成的环境污染。涤/锦交织热熔粘扣带可在水中应用,其性能稳定,不会产生涂层树脂水解的现象。

本文以拉伸弹簧为基础,建立涤/锦交织热熔粘扣带单钩强力力学模型,在此基础上推导整条粘扣带强度的力学模型,并对模型中的参数进行修正和简化,获得粘扣带剥离强度和剪切强度的理论计算式。研究旨在为涤/锦交织热熔粘扣带的力学性能评价提供参考。

1 粘扣带的剥离强度力学模型

1.1 单钩剥离强力力学模型的建立

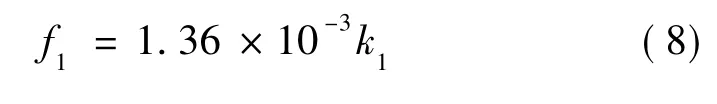

粘扣带的单钩强力是构成粘扣带强度的一个单元,可以通过研究单钩剥离强力推导粘扣带的剥离强度。本文以拉伸弹簧为基础,对单钩强力进行模拟分析,粘扣带单钩剥离力力学模型如图2所示。假设刚性不断裂的环A为抓毛毛面粘扣带的单个毛圈;钩面粘扣带单钩由一根刚性直杆B和一个处于原长的拉伸弹簧C组成,其中杆B与活动铰链相连,弹簧C上端挂在杆B上的刚性环1上,下端挂在地组织上的刚性环2上。假设毛圈与钩在杆B上接触钩挂,毛圈与单钩剥离分离时,环A对杆B有一个垂直向上的拉力(即剥离力),杆B以活动铰链为中心沿环A的拉力方向运动,同时弹簧被拉伸。随着拉力增大到一定值,环A从杆B上滑脱,即钩与毛圈分离。

图2 粘扣带单钩剥离力力学模型

基于拉伸弹簧的粘扣带单钩剥离的详细过程模拟如图3所示。钩和毛圈沿垂直方向运动,粘扣带毛圈(环A)克服弹簧C的拉力作用,使杆B向上旋转,当杆B与水平线的夹角达到45°时,毛圈(环A)从杆B上滑脱,毛圈与钩分离。

图3 粘扣带单钩剥离过程模拟图

对粘扣带单钩剥离过程中的受力情况进行简化,可知粘扣带剥离过程中主要受到刚性环A的拉力、沿杆的拉力及弹簧的拉力作用,其中,刚性环A的拉力为本文所需研究的剥离力。图4为粘扣带单钩剥离过程受力分析图。

图4 粘扣带单钩剥离过程受力分析图

假设∠DAB=45°时毛圈从钩中滑脱,根据受力分析图,此时毛圈对钩垂直向上的拉力与弹簧对杆B的拉力之间的关系如式(1)所示,由胡克定律可得式(2)。

将式(2)代入式(1)得

式中:f——单钩剥离力,N;

F弹——弹簧的拉力,N;

k——弹簧的劲度系数,N/m;

Δx——弹簧拉伸的长度,m;

lCD——弹簧拉伸后的长度,m;

lBC——弹簧原长,m;

α——杆B与弹簧C之间的夹角;

β——单钩剥离力与杆B之间的夹角。

参考粘扣带钩和毛圈的结构尺寸,以及剥离过程中位置与尺寸的变化,选取如下参数:杆B的长度与弹簧C的原长相等,即lAB=lBC=a,∠DAB=45°;杆B与弹簧C的接触点是固定连接,即lAD=lAB=a。

用几何分析方法分别求sin α,sin β及lCD如下:由AB⊥BC和lAB=lBC=a知,∠CAB=45°,∠CAB=∠DAB=45°,即∠DAC=90°,由lAD= a和,知

由∠DAB=45°和力f与杆垂直,即力f垂直于AB知∠β=45°即

将lBC=a及式(4)~式(6)代入式(3)可得

将钩的高度值 a代入式(7)可得单钩剥离强力f1:

1.2 剥离强度力学模型的建立

粘扣带的剥离强度是指单位宽度的钩面粘扣带与毛面粘扣带扣合在一起,沿垂直于粘扣带平面方向剥离时使钩与毛圈完全分离所需要的力。因此,整片粘扣带剥离强度P1的计算式如式(9)所示。

式中:P1——整片粘扣带剥离强度,N/cm;

ω——钩挂率,%;

M1——线钩密度,钩/cm;

f1——粘扣带单钩剥离强力,N。

本文通过改变纬向钩排列密度和经向钩排列密度,设计了6种不同规格参数的粘扣带。其中,纬向钩排列密度为钩数与经纱根数之比,经向钩排列密度为钩数与纬纱根数之比。通过对6种不同方案粘扣带的剥离强度和剪切强度进行测试分析,可得粘扣带强度与钩挂率及钩密度的关系,从而获得力学模型中的参数值。6种不同方案的粘扣带的规格参数如表1所示。

表1 6种不同方案的粘扣带规格参数

线钩密度指纬向单位宽度粘扣带上每排钩的个数,钩挂率指钩面粘扣带与毛面粘扣带扣合时钩和毛挂在一起的个数占所有钩的个数的百分比。表2所示为所测不同粘扣带试样的线钩密度和钩挂率。

表2 粘扣带试样的线钩密度和钩挂率

将式(8)代入式(9)可得粘扣带的理论剥离强度P1L:

再将M1和ω值分别代入式(10),含弹簧劲度系数k1的粘扣带理论剥离强度P1L如表3所示。

根据GB/T 23315—2009《粘扣带》[2],将粘扣带裁剪成一定规格的试样,并测试其剥离强度,每种粘扣带制取5个试样,分别测试并取其平均值,即得粘扣带实测剥离强度P1S(表3)。令P1S=P1L,可计算弹簧的劲度系数k1:

表3 粘扣带的理论剥离强度、实测剥离强度及弹簧的劲度系数

方案1~3的经向钩排列密度均为1∶3,由这3个方案获得的弹簧的劲度系数k1相差很小,可以求三者的平均值得方案1~3的弹簧劲度系数 k'1= 618 N/m。同理,可得方案4~6的弹簧劲度系数k'1= 479 N/m。为方便计算,取方案1~3的钩挂率为三者的平均值,即ω=87.4%,同理得方案4~6的钩挂率ω=91.6%。将ω和修正后的弹簧劲度系数k'1代入式(10),可得不同经向钩排列密度下粘扣带剥离强度理论计算式如式(11)和(12)所示。

当经向钩排列密度为1∶3时,ω=87.4%,k'1= 618 N/m,

当经向钩排列密度为1∶5时,ω=91.6%,k'1= 479 N/m,

将6种不同方案粘扣带试样的线钩密度值代入式(11)和式(12),得到粘扣带的理论剥离强度如表4所示。

修正后的弹簧劲度系数既可以修正粘扣带剥离过程中相邻两排钩之间的牵连关系,又可以修正理论剥离力和实测剥离力间的差异。

通过计算实际测得的剥离强度值与修正后的理论剥离强度值的偏差百分率W1(%)可以验证粘扣带剥离强度计算式的准确性。偏差百分率W1的计算式为

粘扣带剥离强度偏差百分率计算结果如表4所示。由表4可知,W1<4%,在5%的误差范围内,认为该剥离强度计算式的精确度较高,可用来计算涤∕锦交织热熔粘扣带的剥离强度。

表4 粘扣带的理论剥离强度、实测剥离强度及偏差百分率

2 粘扣带的剪切强度力学模型

2.1 单钩剪切强力力学模型

图5 单钩剪切强力力学型

粘扣带单钩剪切强力是计算整片粘扣带剪切强度的基础。本文以拉伸弹簧为基础,对单钩强力进行建模分析,如图5所示。假设刚性不断裂的环A为抓毛毛面粘扣带的单个毛圈;钩面粘扣带的单钩由一根刚性直杆B和一个处于原长的拉伸弹簧C组成,其中杆B与活动铰链相连,弹簧C上端挂在杆B的刚性环1上,下端挂在地组织上的刚性环2上。假设毛圈与钩在杆B上接触钩挂,毛圈与单钩剪切分离时,环A对杆B有一个水平向右的拉力(即剪切力),杆B绕着活动铰链朝着该力的方向转动,同时弹簧被拉伸。随着拉力达到最大,环A从杆B上滑脱,即钩与毛圈分离。

基于拉伸弹簧的粘扣带单钩剪切分离过程模拟如图6所示。钩和毛圈分别沿水平相反方向运动,粘扣带的钩逐渐倾斜直至被完全打开,毛圈滑脱后与钩分离。

对粘扣带单钩剪切分离过程中的受力情况进行简化,可知粘扣带剪切分离过程中的受力主要为刚性环A的拉力、沿杆B的拉力和弹簧C的拉力,其中,刚性环A的拉力为本文所需研究的剪切力。图7为粘扣带单钩剪切过程受力分析图。

由于粘扣带单钩剪切强力与剥离强力受力情况类似,同理可得粘扣带的单钩剪切强力f2:

图6 单钩剪切强力弹簧模型简图

图7 粘扣带单钩剪切过程受力分析图

2.2 粘扣带剪切强度力学模型的建立

粘扣带剪切强度是指单位面积内粘扣带钩和毛圈在有效闭合区域内沿水平方向拉伸分离时,钩从毛圈中脱离出来所需要的力。因此,粘扣带剪切强度P2的计算式为

式中:P2——粘扣带剪切强度,N/cm2;

ω——钩挂率,%;

M2——面钩密度,钩/cm2;

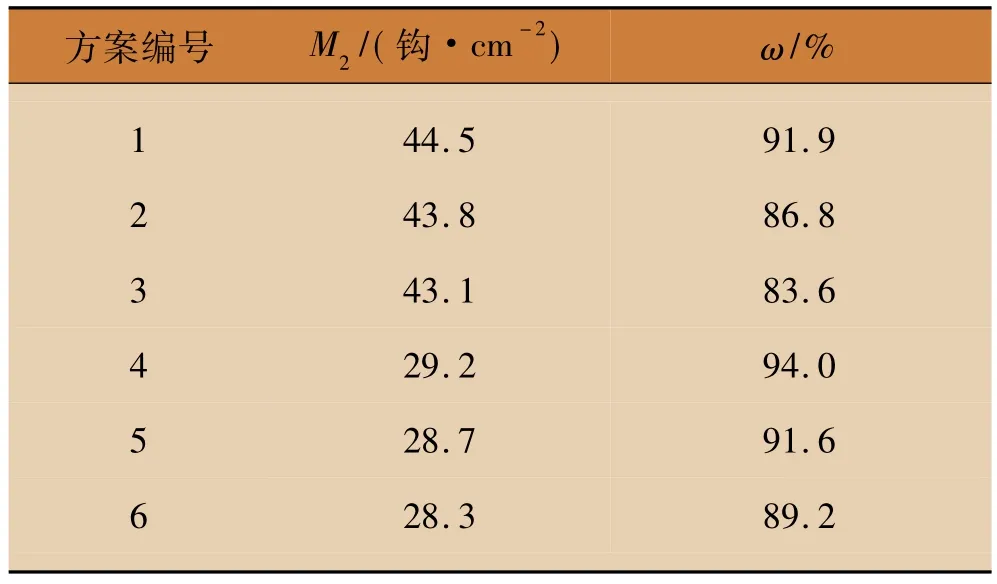

f2——粘扣带单钩剪切强力,N。面钩密度是指单位面积粘扣带上钩的个数(个/ cm2)。测得前文所述不同方案的粘扣带的面钩密度和钩挂率如表5所示。

将式(13)代入式(14)可得

再将M2和ω值分别代入式(15)可得含弹簧劲度系数k2的粘扣带理论剪切强度P2L,如表6所示。

表5 粘扣带试样的面钩密度和钩挂率

根据GB/T 23315—2009《粘扣带》[2],将粘扣带裁剪成一定规格的试样,并测试其剪切强度,每种粘扣带制作5个试样,分别测试并取其平均值,即得粘扣带实测剪切强度P2S(表6)。令P2S=P2L,可得弹簧的劲度系数k2:

方案1~3的经向钩排列密度均为1∶3,由这3个方案获得的弹簧的劲度系数k2相差很小,可以求三者的平均值得方案1~3的弹簧劲度系数k'2= 323 N/m。同理可得方案4~6的弹簧劲度系数k'2= 330 N/m。为方便计算,取方案1~3与方案4~6的钩挂率为三者的平均值,分别为87.4%和91.6%。将ω和修正后的弹簧劲度系数k'2代入式(15),不同经向钩排列密度下粘扣带剪切强度的理论计算式如式(16)和(17)所示。

当经向钩排列密度为1∶3时,当ω=87.4%,k'2=323 N/m,

当经向钩排列密度为1∶5时,ω=91.6%,k'2= 330 N/m,

将6种不同粘扣带试样的面钩密度值分别代入式(16)和式(17),粘扣带理论剪切强度值P2L如表7所示。

修正后的弹簧劲度系数可用于修正粘扣带理论剪切力与实测剪切力间的差异。

通过计算粘扣带实际剪切强度与修正后剪切强度值的偏差百分率W2(%),可以验证粘扣带剪切强度理论计算式的准确性。偏差百分率W2的计算式为

粘扣带的剪切强度偏差百分率计算结果如表7所示。由表7可知,W2<5%,在5%的误差范围内,可认为粘扣带剪切强度计算式的精确度较高,可用来 计算涤/锦交织热熔粘扣带的剪切强度。

表6 粘扣带的理论剪切强度、实测剪切强度及弹簧的劲度系数

表7 粘扣带的理论剪切强度、实测剪切强度及偏差百分率

3 结论

以拉伸弹簧为理论基础,建立涤/锦热熔粘扣带的单钩强力力学模型,得到单钩强力的理论计算式,进而得到与钩挂率和钩密度相关的粘扣带剥离强度和剪切强度的理论计算式,通过对弹簧的劲度系数进行修正,得到粘扣带剥离强度与剪切强度的理论计算式。即当经向钩排列密度为1∶3时,粘扣带剥离强度的理论计算式为P1=0.734 6M1,剪切强度的理论计算式为P2=0.384M2;当经向钩排列密度为1∶5时,粘扣带剥离强度的理论计算式为P1=0.596 7M1,剪切强度的理论计算式为P2=0.411M2。最后通过测试计算可知,本文粘扣带的理论强度相对于实测强度的偏差百分率小于5%,故该理论模型可在有限范围内用于涤/锦交织热熔粘扣带剥离强度与剪切强度的计算和预测。

[1] 郑森煤.粘扣带:200973428[P].2007-11-14.

[2] 全国纺织品标准技术委员会.GB/T 23315—2009粘扣带[S].北京:中国标准出版社,2009.