带式输送机驱动装置机械结构的可靠性分析

2016-11-14董茜,韩刚,解鑫

董 茜,韩 刚,解 鑫

(太原科技大学机械工程学院,太原 030024)

带式输送机驱动装置机械结构的可靠性分析

董 茜,韩 刚,解 鑫

(太原科技大学机械工程学院,太原 030024)

带式输送机通常被运用于煤炭、矿石、粮食、码头等诸多相关领域,作为一种常见的连续搬运输送机械,它有输送量大、简单结构、维护方便、使用成本低、地形适应能力强等一系列优点。而驱动装置是带式输送机的动力来源,是构成带式输送机最重要的一部分。本文对带式输送机驱动装置部分进行了常见故障分析,并以此作基础,构建其故障树模型,并对其进行定性分析,为提高带式输送机驱动装置机械结构的可靠性分析提供方法。

带式输送机;驱动装置;故障树;可靠性

随着生产过程日益趋向于机械化、自动化,带式输送机在诸多领域被广泛采用,并在某些生产过程中起着主动脉的作用[1]。因此,在能够满足我们生产、生活需要,并在经济、节能的基础上,我们提出了可靠性这一新概念。可靠性是衡量产品功能性、实用性、安全性、经济性的重要指标。目前,可靠性这一理论与方法已经普遍运用在社会生产的各个行业,并且取得了一系列丰硕的成果和显著的经济效益。

1 故障树分析

故障树分析法是对产品的可靠度进行衡量时常用的一种方法,尤其适用于某些特定的繁杂且难于构成序列逻辑图的系统。它的分析流程是首先以系统中某个最想避免的事件作为整个问题分析的研究起点,然后运用常规逻辑的推理分析找出能够引起这一顶事件发生的所有原因和它们之间的相互影响关系,并依据逻辑关系画出它们之间的复杂关系图,按照这样的方法列出的图形即为该系统的故障树模型,最后以所列出的故障树模型作为基础,运用概率的所有逻辑关系式来得出该顶事件发生的可能性[2]。

1.1 故障树的建造

总的来说故障树建树的步骤是:①确定系统逻辑关系;②确定顶事件;③找出中间事件与底事件;④故障树建立。

1.2 故障树的定性分析

故障树定性分析是为了找出导致顶事件发生的所有可能的故障模式,其最终结果就是要得到故障树的最小割集,从而可以判定系统可靠性最薄弱环节。

我们通常所说的割集是指那些能够引起故障树模型中顶事件所发生的基本事件的集合。其中,最小割集指的是导致顶上事件所发生的必需的、最低限度基本事件的集合。保证系统安全可靠运行的最有效办法就是防止所有最小割集的发生。所以,在设计阶段应该着重注意这些问题,并且尽量去降低最小割集发生的可能性。此外,在运行阶段,要采取措施防止属于同一割集的事件同时发生,以避免对系统产生致命性影响。

具体的故障树定性分析步骤为:①建立故障树模型并以此为基础,推导出系统的最小割集,进而得到该系统所有可能的失效模式;②以所寻找出的最小割集为基础,着重分析系统的薄弱环节,并以所得到结果为基础对系统进行完善。

2 带式输送机驱动装置机械结构的可靠性分析

带式输送机驱动装置机械结构主要包含减速器、驱动滚筒、联轴器等。其中,任一部分出现失效现象都会导致驱动部分甚至整机出现问题。一旦发生故障,不仅会影响日常生产计划,对企业造成一定量的损失,严重时还有可能造成人员受伤或者死亡。其驱动装置机械结构的故障形式主要表现为驱动装置部分有异常噪声,驱动装置部分出现漏油等。系统中不同的故障形式所对应的故障树模型各有不同。本文重点分析带式输送机驱动装置机械结构的主要故障形式[3-9]。

2.1 驱动装置部分有异常噪声的故障树模型分析

2.1.1 故障树的建立

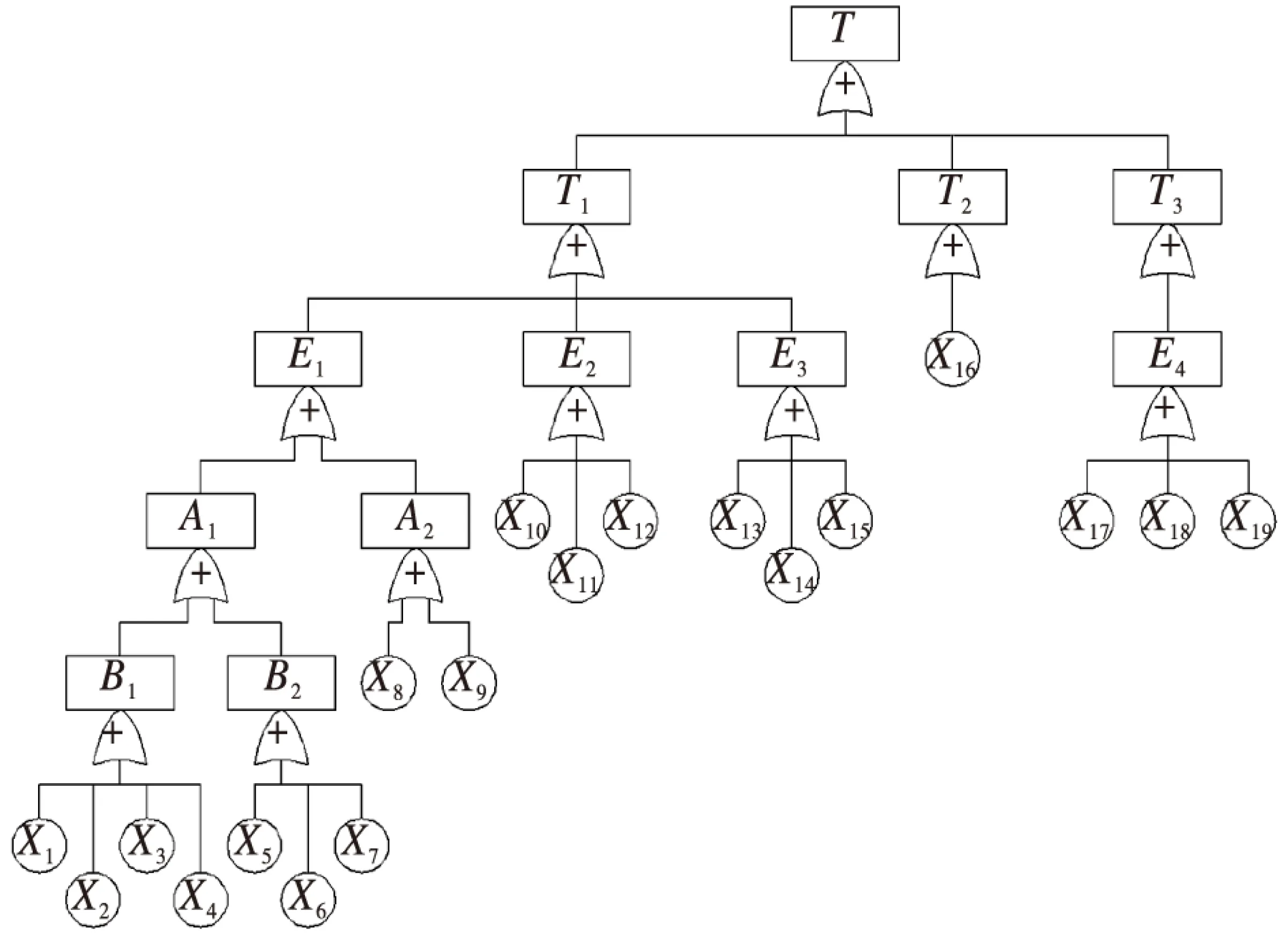

通过对驱动装置部分有异常噪声这一现象进行总结探究,找出影响顶事件的所有事件。根据其内部逻辑关联,构造如图1中的故障树。表1集合了该故障树模型中的各个事件。

2)随着能量市场的完善应采用不同的长期备用补偿机制。电力市场中的能量市场、辅助服务市场、容量市场、金融衍生品市场等是一个整体,需要相互配合才能发挥市场作用。所以在电力市场建设的不同阶段应采取不同的补偿策略。近期能量市场以中长期建议为主,建议以固定费用法对需量备用机组的未补偿成本进行补偿;中期能量市场过度到现货市场后,建议采用备用服务竞价的方式,设定合理的需求曲线;远期在预期容量充裕度不足时启动容量市场。

图1 驱动装置部分有异常噪声的故障树模型

表1 驱动装置部分有异常噪声的故障树模型事件表

2.1.2 故障树的定性分析

通过对以上模型中的最小割集进行计算与探究,可以对驱动装置部分有异常噪声的故障树模型进行定性的研究。

计算过程如下:

T=T1+T2+T3

(1)

T1=E1+E2+E3

(2)

T2=X16

(3)

T3=E4

(4)

E1=A1+A2

(5)

E2=X10+X11+X12

(6)

E3=X13+X14+X15

(7)

E4=X17+X18+X19

(8)

A1=B1+B2

(9)

A2=X8+X9

(10)

B1=X1+X2+X3+X4

(11)

B2=X5+X6+X7

(12)

化简过程如下:

A1=B1+B2=X1+X2+X3+X4+X5+

X6+X7

(13)

E1=A1+A2=X1+X2+X3+X4+X5+

X6+X7+X8+X9

(14)

T1=E1+E2+E3=X1+X2+X3+X4+X5+

X6+X7+X8+X9+X10+X11+X12+X13+

X14+X15

(15)

T3=X17+X18+X19

(16)

经过布尔运算可得:

T=T1+T2+T3=X1+X2+X3+X4+X5+

X6+X7+X8+X9+X10+X11+X12+X13+

X14+X15+X16+X17+X18+X19

(17)

由此可知,其最小割集为[X1],[X2]…[X19].其中任何一个最小割集发生,都会导致驱动装置发生故障,进而导致带式输送机无法正常使用。由图1和表1相结合可以看出,减速器有异响中所包含的一阶最小割集最多,所以减速器发生故障的概率要大于联轴器和驱动滚筒。其中在我们设计和使用过程中的不合理性是导致减速器出现功能失效的主要问题来源。

因此,我们首先应正确合理的设计减速器,其次在其使用过程中要做好定期检修、维护和保养,使其在工作中的每个时刻都处于良好的工作状态,从而提高其自身使用的周期,保证带式输送机的安全、稳定运行,确保整个生产的有序进行,同时设计人员应根据用户在减速器使用过程中的反馈意见,去不断改善其结构功能上的缺陷,使其性能在最大程度上的得到发挥[10]。

2.2 驱动装置部分发生漏油现象的故障树模型分析

2.2.1 故障树的建立

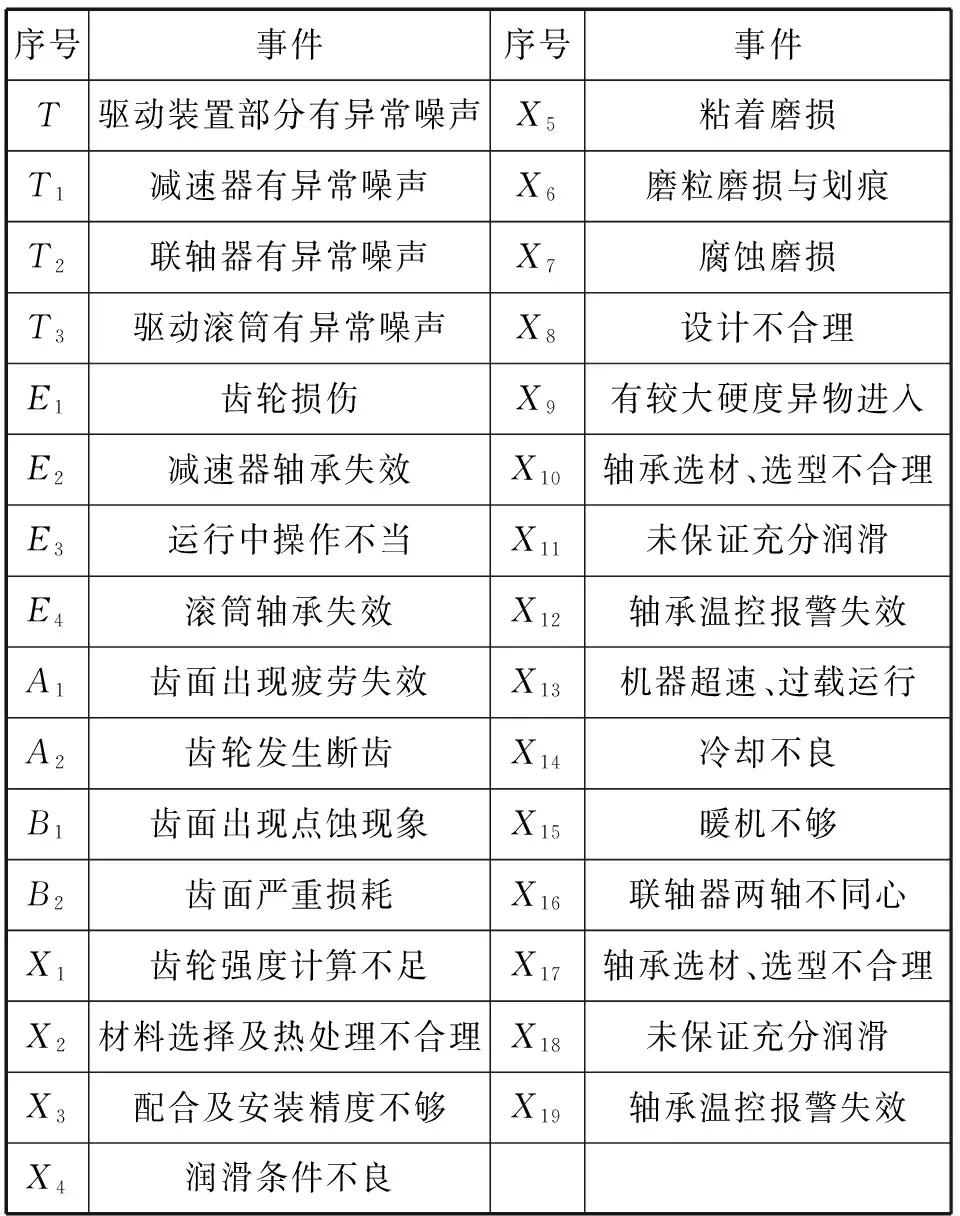

通过对驱动装置部分出现漏油的现象进行调查总结,找出影响顶事件的所有事件。根据其内部的逻辑关联,构造如图2中的故障树模型。表2为该故障树模型中各级事件列表。

图2 驱动装置部分发生漏油现象的故障树模型

表2 驱动装置部分发生漏油现象的故障树模型事件表

2.2.2 故障树的定性分析

通过对最小割集进行计算与总结,我们能对驱动装置部分出现漏油的故障树模型进行定性分析。

计算过程如下:

T=T1+T2

(18)

T1=E1+E2+X7+X8

(19)

T2=X9+X10+X11

(20)

E1=X1+X2+X3+X4

(21)

E2=X5+X6

(22)

化简过程如下:

T1=X1+X2+X3+X4+X5+X6+X7+X8

(23)

经过布尔运算可得:

T=T1+T2=X1+X2+X3+X4+X5+X6+X7+X8+

X9+X10+X11

(24)

由此可知,其最小割集为[X1],[X2]…[X11].由图2可知,减速器漏油中所包含的一阶最小割集最多,所以减速器发生故障的概率要大于联轴器。漏油是减速器在日常工作时经常出现的一种现象,在现如今的节能社会中,这不仅仅是一种资源的浪费,长此以往发展下去还会导致减速器的少油、断油,对齿轮造成一定程度的损坏。而漏出的油液会污染环境,并且具有腐蚀性,会对结构基础造成损害。为了防止此类事故的发生,应安排检修人员经常检查减速器油位情况,发现其缺油就应及时补油,以保证其齿轮润滑的需要。因此为了保证减速器能够正常工作,能够正常平稳的运行,就要彻底根治其常见的漏油现象。

因此,在日常生产中,我们要经常查看减速器中的油量,为了保证减速器能够安全平稳的运转,我们应该及时添加它在使用过程中所消耗掉的润滑油。通常我们认为减速器内油位达到大齿的三分之二就可以了,油量过多将影响减速器散热。在检修时应检查齿轮是否完好,发现齿轮损坏应该及时进行更换,在进行减速器的装配过程中要保证啮合间隙在允许范围之内,轴承轴向间隙应适中,轴承游隙超出允许范围时应及时更换。如果减速器已经发生漏油现象,应该及时找到漏油处并更换密封件[11]。

3 结 论

本文通过对带式输送机驱动装置机械结构的主要失效模式进行故障树分析,可知减速器发生故障的概率要大于联轴器和驱动滚筒。如果减速器经常发生故障,将会导致工作效率降低。因此,在设计中,我们要尽量避免由于我们设计的不合理问题而产生的故障。其次,在减速器的使用过程中,我们要实时检测减速器的运行状况,预测其是否存在安全隐患,判断其零部件可能发生的失效模式,在此基础上,针对减速器建立长期的维护保养机制,以此来规避其突然停止工作的风险,确保日常生产活动的有序开展。

[1] 汪宗华.带式输送机[M]北京:机械工业出版社,1989:1-4.

[2] 郝静茹,米洁,李启光.机械可靠性工程[M]北京:国防工业出版社,2008:164-179.

[3] 陈道北.带式输送机常见故障的分析与防范[J].烧结球团,2006(4):47-54.

[4] 秦连军.皮带输送机常见故障分析与处理方法[J].煤炭科技,2009(8):18-20.

[5] 靳永刚,张松涛.带式输送机的常见故障及处理方法[J].煤炭科技,2008(4):4-5.

[6] 秦福建.带式输送机常见故障的分析与处理方法[J].有色冶金节能,2005(2):38-39.

[7] 赵立华,郎毅翔,付大鹏.带式输送机典型故障的分析及处理[J].起重运输机械,2003(10):46-48.

[8] 苏静,董燕,于兴芝.联轴器零部件失效分析及修配[J].机械工程师,2007(9):150-151.

[9] 马涛,韩刚,刘云峰.长距离带式输送机驱动装置动力学特性的研究[J].太原科技大学学报,2013,34(4):133-137.

[10] 部立焕,周长生,杨玮,等.带式输送机减速器常见故障诊断[J].起重运输机械,2007(12):93-95.

[11] 冯仁彬.皮带输送机减速机漏油问题的分析与处理[J].江西煤炭科技,2011(1):37.

Reliability Analysis of Mechanical Structure of Belt Conveyor Driver

DONG Qian,HAN Gang,XIE Xin

(School of Mechanical Engineering,Taiyuan University of Science and Technology,Taiyuan 030024,China)

Belt conveyor is usually used in such fields as coal,ore,grain and dock.As a kind of common continuous conveying machinery,it has a series of advantages such as large transport capacity,simple structure,convenient maintenance,low cost and high terrain adaptability.The driver as the most important part is the power source of belt conveyor.In this paper,the common faults of belt conveyor driver part were analyzed,the fault tree model was built, and the qualitative analysis was undertaken,which can provide methods for improving the reliability analysis of mechanical structure of belt conveyor driver.

belt conveyor,driver,fault tree,reliability

2016-03-29

董茜(1990-),女,硕士研究生,主要研究方向为连续装卸输送机械设计及理论。

1673-2057(2016)05-0385-04

TH222

A

10.3969/j.issn.1673-2057.2016.04.010