锰矿粉添加陶粒支撑剂的制备与物理性能研究

2016-11-14黄燕平徐兴堂杜丽丽

周 毅,冯 荣,黄燕平,徐兴堂,陈 前,杜丽丽

(太原科技大学材料科学与工程学院,太原 030024)

锰矿粉添加陶粒支撑剂的制备与物理性能研究

周 毅,冯 荣,黄燕平,徐兴堂,陈 前,杜丽丽

(太原科技大学材料科学与工程学院,太原 030024)

以阳泉III级铝矾土与木节土为主要原料,以锰矿粉作为添加剂,在1 500 ℃下常压烧结制备陶粒支撑剂。采用XRD、SEM对陶粒样品的物相组成与显微结构进行表征,测试了陶粒的视密度与破碎率。结果表明,陶粒支撑剂样品的主晶相为莫来石相,次晶相为刚玉相,锰粉添加量为4wt%的试样破碎率达到8.1%,显微形貌观察表明该成分的陶粒结构最致密。研究表明,以III级铝矾土与木节土为主要原料,锰粉添加量为4 wt%的陶粒支撑剂密度适中,抗破碎性能好,适用于非常规油气藏的水力压裂开采作业中。

陶粒支撑剂,锰矿粉,破碎率,视密度,显微结构

支撑剂是用于低渗透油气藏的水力压裂开采技术中的关键材料,在水力压裂过程中由压裂液携带并利用高压手段注入裂缝中,当压裂液不断延伸裂缝时将支撑剂堆积在裂缝中,形成具有高导流能力的裂缝带使得油气由裂缝深处流向井底[1-2]。早期压裂用支撑剂是天然石英砂,虽然具有易获得、价格低廉的优点,但其圆球度、抗破碎能力等性能较差。与天然石英砂相比,陶粒支撑剂具有圆球度高、破碎率低、便于压裂后期导流等优势[3]。目前制造高强度高性能陶粒支撑剂的原料还主要依赖高品位铝矾土[4-5],如此发展下去将带来三大问题:第一,高品位铝矾土矿将会锐减;第二,限制其它依赖铝矾土的行业发展,比如耐火材料、铝冶金行业的发展。第三,陶粒支撑剂成本将抬高,进而造成非常规油气资源的开采成本被提高。由此看来,选用低品位铝矾土为原料取代高品位铝矾土,制造陶粒支撑剂将是油气开采行业发展的趋势。

目前,提高陶粒支撑剂的抗破碎能力普遍采用添加剂的方法,如添加铁矿[6]、锰矿[7]等。尤其选用锰矿为添加剂可起到降低支撑剂的烧结温度[8]、减小密度[9]、提高强度[10]的作用。

综合上述分析,本文选用低品位铝矾土为主要原料,配以少量木节土,以锰矿粉为添加剂,制备了锰矿粉为添加剂的经济型陶粒支撑剂,并研究了锰矿粉添加对陶粒支撑剂的结构与物理性能的影响。

1 实 验

1.1 原料与配比

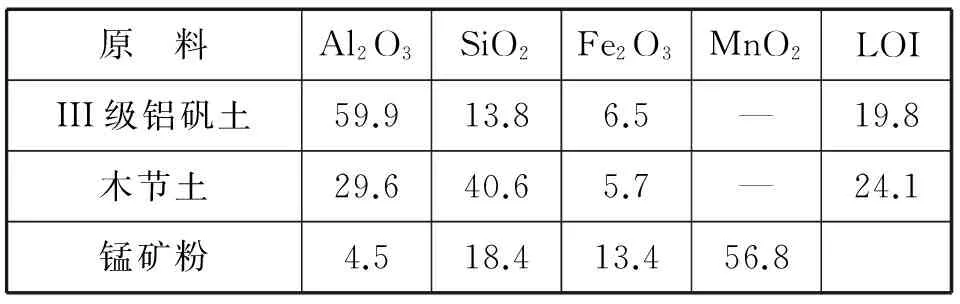

本研究以阳泉III级铝矾土与木节土为主要原料,按照质量比为4:1混合。以锰矿粉为添加剂,添加量分别为0,2 wt%,3 wt%,4 wt%,5 wt%.各原料的化学成分见表1.

1.2 陶粒制备

(1)配料。将上述原料细磨,过300目筛。将筛下料按照比例称量,置于XQM-2行星式球磨机中混合6 h.

(2)成球。将混合后的原料烘干,置于爱力许R02强力混合机中造粒成球。将球坯置于DH-101-2BS烘箱内干燥10 h,取出后过筛,得到所需尺寸的球坯(0.71~0.9 mm).

(3)烧结。将球坯放在耐火砖内并置于箱式电阻炉内于1 500保温2 h.之后随炉冷却至室温。

(4)二次筛分。将烧结后的陶粒过20/40目筛子筛分,得到尺寸在0.425~0.85 mm的陶粒。

1.3 表征与测试

采用飞利浦X’PertPro X射线衍射仪对陶粒试样的物相进行分析,采用日立S-4800场发射扫描电子显微镜观察陶粒的显微结构。陶粒的视密度与抗破碎能力根据SY5108-2006方法测定[11]。

2 结果与讨论

图1为不同锰矿粉添加量的陶粒支撑剂的XRD曲线。可以看到,未添加锰矿粉的陶粒以莫来石为主晶相,含有极少量的刚玉相。随着锰矿粉添加量升高,刚玉相特征峰逐渐变尖锐且强度增大,表明刚玉相含量逐渐增多,锰矿粉的添加促进了刚玉相生成。含锰相未出现可能是由于锰元素比例过低所致。

表1 原料成分 (wt.%)

图1 不同锰矿粉添加量陶粒试样的XRD图谱

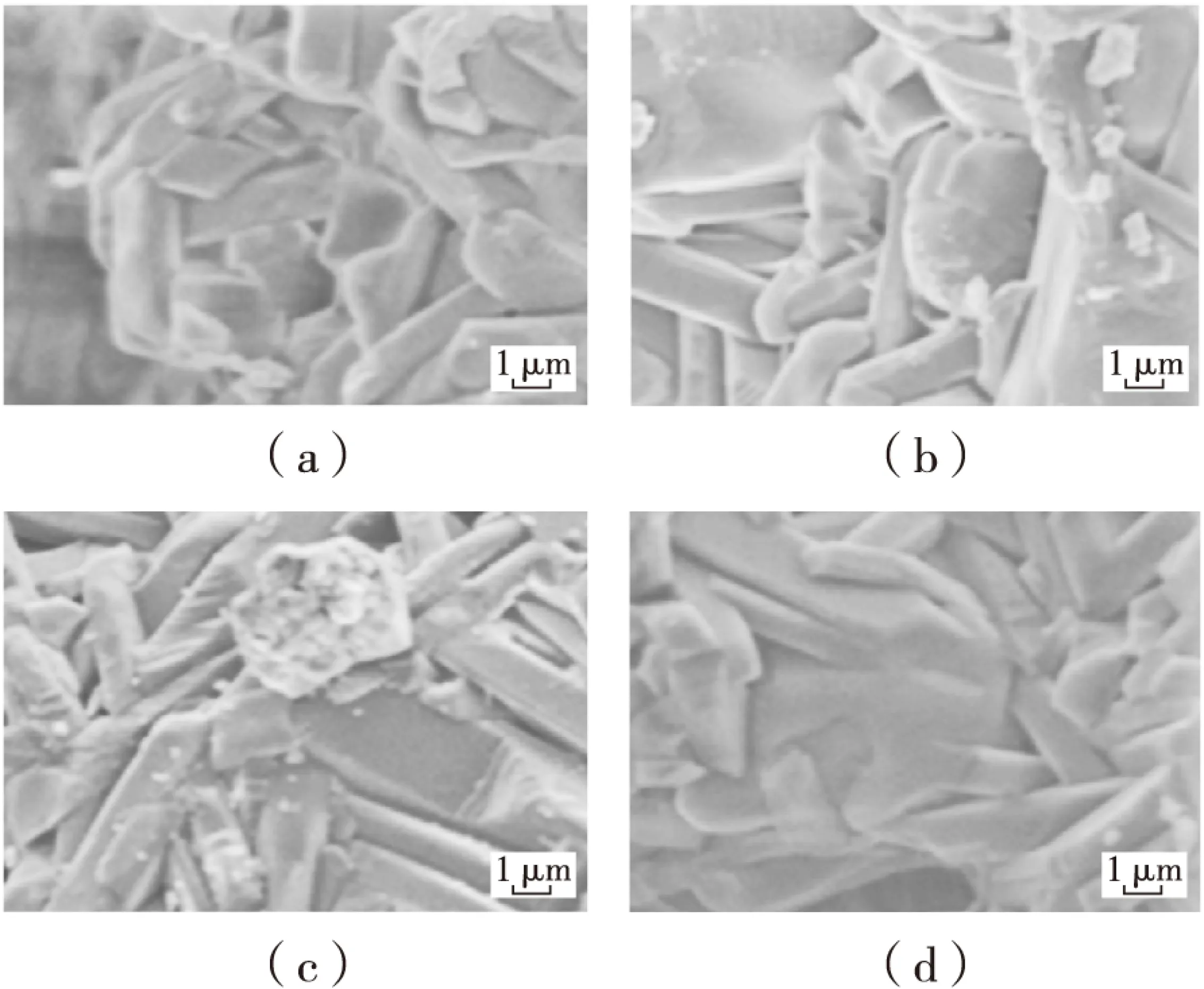

图2所示锰矿粉添加量分别为0 (a,未添加),3 wt%(b),4 wt%(c),5 wt%(d)的陶粒试样的SEM照片,反应了陶粒的微观形貌随锰矿粉添加量的升高所发生的变化。可以看出未添加的陶粒试样内部有较明显的闭气孔存在,扁条状的颗粒分布于陶粒内,参照文献[12]与图1 物相分析可以确定扁条状晶粒为莫来石相。当添加锰矿粉后,可以观察到等轴状颗粒出现在扁条状莫来石周围,结合XRD分析与文献[13]可知该等轴晶为刚玉相,表明锰矿粉添加促进了刚玉相生成,与物相分析结论吻合。在锰矿粉含量为5 wt%时也可以观察到明显的气孔,而低含量的陶粒较致密,很难观察到明显的气孔,说明锰含量过高也会使陶粒致密度下降。

图2 不同锰矿粉添加量的陶粒的微观形貌

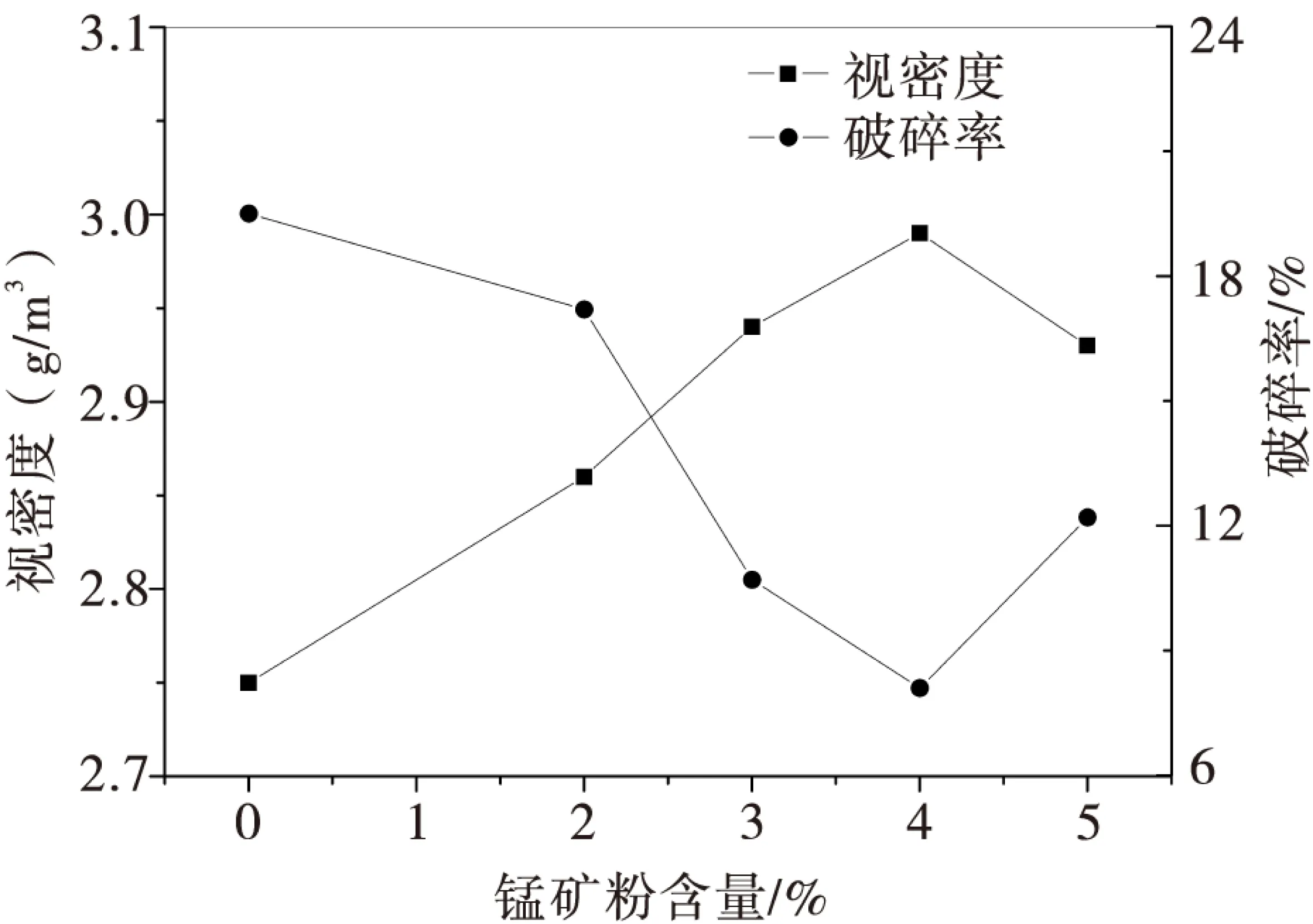

图3 陶粒的视密度与破碎率随锰矿粉添加量的关系

图3 为陶粒的视密度与52 MPa闭合压力下破碎率随着锰矿粉添加量的变化曲线,由图可见视密度与破碎率呈相反变化关系。随着锰矿粉添加量由0升高到4 wt%,陶粒的视密度由2.75 g/cm3增大到2.99 g/cm3.然而继续提高锰矿粉含量,视密度又下降到2.93 g/cm3.由于材料的视密度等于材料质量与除开气孔之外的材料体积的比值,因此材料内的闭气孔是影响视密度的重要因素。未添加锰矿粉的陶粒视密度最低是由于其内部闭气孔率较高所致(见图2)。在锰矿粉添加量逐渐增大到4 wt%时视密度逐渐升高,是由于锰矿粉中含有的MnO2、Fe2O3等化合物与原料中的Al2O3、SiO2作用形成了二元甚至多元复杂低共熔化合物[10],更易熔化形成液相起到填充作用,从而促进陶粒的致密化,进而提高了视密度。而继续增加锰矿粉含量时,过多的锰矿粉使陶粒微观结构发生了变化,内部闭气孔又不断产生,因此导致视密度又开始下降。

陶粒在52 MPa闭合压力下的破碎率随着锰矿粉添加量呈现先降低后升高的趋势。在添加量为4 wt%时破碎率最低,达到8.1%,完全满足行业标准(<10%)的要求[11]。破碎率明显依赖于视密度,当锰矿粉添加量由0升高到4 wt%的过程中,陶粒样品的闭气孔率逐步减小,微观结构逐渐致密,使得破碎率下降,抗破碎能力逐渐提高。而锰矿粉添加量大于4 wt%时,由于微观形貌中出现明显的闭气孔,而陶粒内部闭气孔是应力高度集中处,受压容易开裂,因此锰矿粉含量为5 wt%的试样的抗破碎能力又降低(破碎率升高)。

3 结 论

(1)以阳泉III级铝矾土和木节土为原料,以锰矿粉为添加剂,在1 500 ℃下固相烧结制备了陶粒支撑剂。其主晶相为莫来石,添加锰矿粉后生成了次晶相为刚玉相。

(2)在相同的工艺条件下,锰矿粉添加量从0增加到4 wt%时陶粒的显微结构逐渐致密,而继续提高添加量闭气孔率又升高,表明锰矿粉的适量添加起到了降低气孔率、减小内部缺陷的作用。

(3)随着锰矿粉含量从0升高到5 wt%,陶粒的视密度呈先上升后下降的趋势。锰矿粉中含有的MnO2、Fe2O3等化合物与原料作用形成低共熔化合物是提高陶粒视密度的主要原因。

(4)陶粒在52 MPa下的破碎率随着锰矿粉含量从0升高到5 wt%,呈先下降后上升的趋势。添加量为4 wt%的陶粒破碎率最低,降低到8.1%,表明其抗破碎性能满足行业标准。

[1] HAMMOND P. Settling and slumping in a Newtonian slurry, and implications for proppant placement during hydraulic fracturing of gas wells[J]. Chemical Engineering Science, 1995, 50(20): 3247-3260.

[2] SCHNEIDER H, SCHREUER J, HILDMANN B. Structureand properties of mullite A review[J]. Journal of the European Ceramic Society, 2008, 28(2): 329-344.

[3] 俞绍城. 陶粒支撑剂和兰州压裂砂长期导流能力的评价[J]. 石油钻采工艺, 1987, 9(5): 35-38.

[4] LUSCHER W, HELLMANN J, SCHEETZ B. Strength enhancement of aluminosilicate aggregate through modified thermal treatment [J]. International Journal of Applied Ceramic Technology, 2006, 3(2): 157-165.

[5] WRAY P. Battling for bauxite [J]. American Ceramic Society Bulletin, 2008 87(8): 26-28.

[6] 高海利, 游天才, 吴洪祥, 等. 高强石油压裂支撑剂的研制[J]. 陶瓷, 2006(10): 43-46.

[7] 马雪, 姚晓, 华苏东, 等. MnO2和Fe2O3对氧化铝质压裂支撑剂微观结构和抗破碎能力的影响[J]. 硅酸盐学报, 2009, 37(2): 280-284.

[8] 刘从华, 邓友全, 黄佺, 等. 莫来石的低温合成与结构研究[J]. 高等学校化学学报, 2003(4): 698-702.

[9] 吴振东,叶建东. 添加剂对氧化铝陶瓷的烧结和显微结构的影响[J]. 兵器材料科学与工程, 2002, 25(1): 68-72.

[10] 马雪, 姚晓, 陈悦. 添加锰矿低密度高强度陶粒支撑剂的制备及作用机制研究[J]. 中国陶瓷工业, 2008, 15(1): 1-5.

[11] 中国石油天然气总公司. SY/T 5108-2006. 压裂支撑剂性能指标及测试推荐方法[S]. 2006.

[12] Miao X. Porous mullite ceramics from natural topaz[J]. Materials Letters, 1999, 38(3): 167-172.

[13] 刘耀斌,邓基芹,于乐海, 等. 塞隆结合刚玉制品的制备实验分析[J]. 化学工程与装备, 2010(9): 62-66.

Preparation andPhysical Properties of the Ceramic Proppants with Manganese Mineral Powder Addition

ZHOU Yi, FENG Rong, HUANG Yan-ping, XU Xin-tang, CHEN Qing, DU Li-li

(School of Materials Science and Engineering,Taiyuan Unirersity of Science and Technology, Taiyuan 030024,China)

Ceramic proppants were prepared through normal pressure sintering at 1500℃. The raw materials chosen were third-grade bauxite and kibushi-clay, both of which were produced in Yangquan. Maganese powder was selected as additive. Phase composition and microstructure of the ceramic proppants were characterized by XRD and SEM techniques. Apparent density and breakage ratio were tested. The results showed that mullite was the main phase and corundum was the secondary phase. The lowest breakage ratio was obtained in the composition with 4 wt.% manganese powder. The micrograph of the ceramic proppant in this composition indicated that it had the most dense structure. This study had shown the ceramic proppant with third-grade bauxite and kibushi-clay as the main starting materials and 4 wt% of manganese powder as additive manifested the moderate density and excellent anti-broken performance, which was applicable to hydraulic fracturing operation in the exploitation of the unconventional oil and gas reservoirs.

Ceramic proppant, maganese powder, breakage ratio, apparent ratio, microstructure

2014-04-21

太原科技大学大学生创业创新计划项目(xj2014030),太原科技大学博士科研启动基金(20142025)

周毅(1984-),男,讲师,研究方向为无机非金属材料物理化学。

1673-2057(2016)05-0370-04

TB332

A

10.3969/j.issn.1673-2057.2016.04.007