氧化剂浓度对4H-SiC化学机械抛光效果的影响*

2016-11-12徐永宽

高 飞,李 晖,徐永宽

(中国电子科技集团公司第四十六研究所,天津 300220)

氧化剂浓度对4H-SiC化学机械抛光效果的影响*

高 飞,李 晖,徐永宽

(中国电子科技集团公司第四十六研究所,天津 300220)

以4H-SiC(0001)面为研究对象,采用原子力显微镜和X光电子能谱研究了抛光晶片表面的形貌和成分,讨论了氧化剂浓度对SiC化学机械抛光去除速率以及微观形貌的影响。结果表明,在化学机械抛光过程中SiC晶片的表面会生成二氧化硅,抛光液中氧化剂的浓度直接影响SiC的氧化进程,增大氧化剂的浓度可以显著提高抛光去除速率,当氧化剂浓度为0.15 mol/L时,抛光去除速率可以达到约1 200 nm/h,同时可以获得一个无划痕、超光滑、具有原子台阶构型的抛光表面,表面粗糙度值Ra低至0.0853 nm。

碳化硅;化学机械抛光;氧化剂浓度;原子台阶构型

0 引 言

单晶碳化硅(SiC)作为第三代宽禁带半导体材料,具有一些优越的性能,如高电子饱和迁移率和优良的热学特性,在制造耐高温、抗辐射的高频大功率器件方面具有广阔的应用前景,已成为国际关注的焦点。在下一代功率器件的制造和外延生长中,对SiC单晶材料最终的表面质量有严格的要求,原子尺寸平整、无损伤、无缺陷的SiC衬底是至关重要的。然而,由于SiC晶体的硬度高(莫氏硬度为9.2,仅次于金刚石)、化学稳定性非常好(常温下几乎不与其它物质发生明显的化学反应),很难同时获得高去除速率和无缺陷的表面。为了得到具有光滑表面的SiC晶片,目前已有多种途径,在实际生产中,只有CMP才有可能获得平整度好的晶片[1]。化学机械抛光(CMP)是目前单晶SiC衬底表面加工中应用最广泛的抛光方法,很多科研工作者都致力于CMP方法的研发。Lee等[2]提出了一种混合CMP加工方法,使用包含胶体氧化硅和纳米金刚石磨料的抛光液,在获得无缺陷表面的同时,提高去除速率。Pan等[3]采用碱性胶体二氧化硅抛光的方法,以双氧水为氧化剂,抛光之后可以获得具有原子台阶构型的表面,然而该方法的去除速率仅为105 nm/h。Zhou等[4]通过往抛光液中加入催化剂纳米颗粒,借助催化剂的催化作用,加速CMP的氧化进程,在一定程度上提高了抛光去除速率,获得了无缺陷、超光滑的表面,然而本方法的抛光去除速率仍旧很低(约120 nm/h)。近年来,一些新型的抛光技术被相继提出,如热氧化处理和磨料磨削相结合的抛光技术[5],催化剂辅助刻蚀的无磨料抛光技术[6]和等离子体辅助抛光技术[7]。这些抛光方法虽然都可以获得低表面粗糙度和无缺陷的表面,但这些方法或因去除速率较低或因方法不成熟,无法实现大批量生产。经过前面的实验探索,我们开发了一种借助软磨料进行CMP的方法[8],虽然此方法可以获得无划痕并具有原子台阶构型的表面,但去除速率较低,仅为387 nm/h。

本文对该方法的抛光机理进行了探讨,在保证晶片表面质量的前提下,通过增大抛光液中氧化剂的浓度,进一步提高抛光去除速率。

1 实 验

实验采用2英寸4H-SiC单晶片(晶向[0001],偏角为±0.5°),由本公司自己生产得到。晶片在进行CMP之前,先对其进行双面研磨和机械抛光加工。双面研磨采用两台双面研磨机(兰州瑞德设备制造有限公司)完成,磨料的平均粒径分别为20和10 μm,随后依次采用平均粒径为3,1.5和0.5 μm的金刚石磨料在ZYP300(沈阳麦科材料加工设备有限公司)抛光机上对其进行机械抛光。CMP采用Logitech LP50型抛光机,抛光压力为0.2~0.5 kg/cm2,抛光液流量为50~100 mL/min,抛光盘转速为90 r/min,抛光温度为25 ℃。抛光液中包含0~10%(质量分数)的氧化剂高锰酸钾,以及20%(质量分数)的平均粒径为100 nm的硅溶胶磨粒,这些磨粒分散在pH值为1.0的抛光液中,采用硝酸调节抛光液的pH值。在抛光过程中,抛光液循环使用,抛光之后,依次用液体清洁剂和去离子水清洗晶片,然后用空气枪干燥,待测。用奥林巴斯公司的BX51M型微分干涉显微镜观测加工过程中SiC晶片的表面形貌变化,用布鲁克公司的Dimension Edge原子力显微镜测定加工后晶片的表面形貌和表面粗糙度,采用日本PHI公司的PHI5000 X光电子能谱对加工后晶片表面的化学组成进行分析。

2 结果与讨论

2.1 SiC化学机械抛光机理

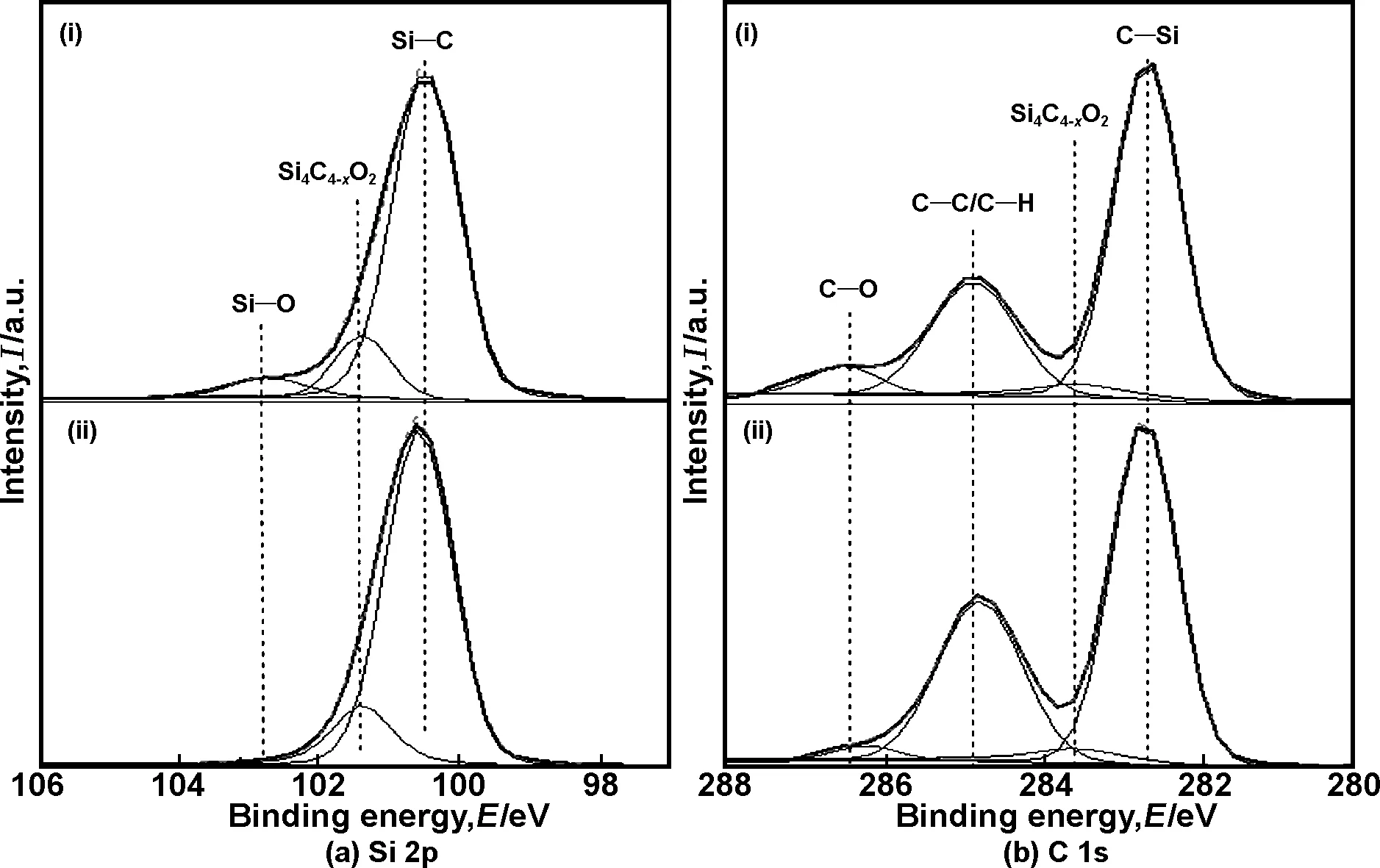

弄清楚抛光过程中化学反应以及机械磨削的作用机理,对于提升抛光效率具有非常重要的作用。已有文献报道,SiC的等离子体辅助抛光和催化剂辅助抛光等方法是通过表面氧化反应来实现的[5,9]。为了弄清楚我们采用的CMP的抛光机理以及抛光后晶片的表面组成情况,我们对经CMP加工(氧化剂浓度为0.3 mol/L,时间为4 h)及加工后经HF浸泡的SiC表面进行了ARXPS表征。

图1(i)、(ii)分别是已加工晶体表面的Si2p光谱和C1s光谱。在每个图中(i)是CMP加工后经SPM溶液清洗的晶片表面,图中(ii)是CMP加工后经SPM溶液清洗和HF浸泡的晶片表面。SPM溶液的配比是浓硫酸∶双氧水=4∶1,浸泡时间是30 min。SPM清洗的目的是去除晶片表面的有机和金属污染物,然后用50%的氢氟酸浸泡30 min以去除表面氧化层。图中在100.5,282.7 eV处的峰是Si—C键的特征峰,除此之外,图1(i)中可以看到Si—O键的特征峰(102.9 eV),在101.3和283.5 eV处的弱峰属于氧化界面Si4C4-xO2的特征峰。在284.8处和286.2 eV的峰则可能是样品制备过程中引入的有机沾污。这些结果表明,在CMP过程中,SiC晶片表面生成了一层SiO2,并且在SiC本体和SiO2之间存在氧化界面。如图1(ii)所示,经HF浸泡后,Si—O键的特征峰消失,然而,仍然可以观察到Si4C4-xO2的特征峰,这是由于表面残留的二氧化硅被HF溶液完全去除,而硅的碳氧化物层却不能够在HF溶液中溶解去除,这和Yamamura等[10]观察到的现象一致。这也证明了在SiC化学机械抛光过程中,在氧化剂的作用下,晶片表面会先生成一层氧化层,这层氧化层在抛光垫和磨料的磨削作用下被有效地去除,露出新鲜的表面,新鲜的表面随之再被氧化和去除,最后得到一个非常平坦的表面。

图1 加工后SiC表面的XPS光谱

2.2 氧化剂浓度对SiC化学机械抛光的影响

基于以上现象,在氧化剂的作用下,SiC晶片表面会生成二氧化硅,由于SiO2的硬度较小,在相同条件下其去除速率要远远大于SiC的去除速率[11],由此可知,氧化反应进程是CMP的限速步骤,也就是说加快氧化反应进程,抛光的效率势必会大幅提升。增大抛光液中氧化剂的浓度是提升抛光液氧化能力从而加快氧化反应进程的主要方法,因此,我们改变氧化剂的浓度,考察其对SiC化学机械抛光效率的影响。

2.2.1 氧化剂浓度对去除速率的影响

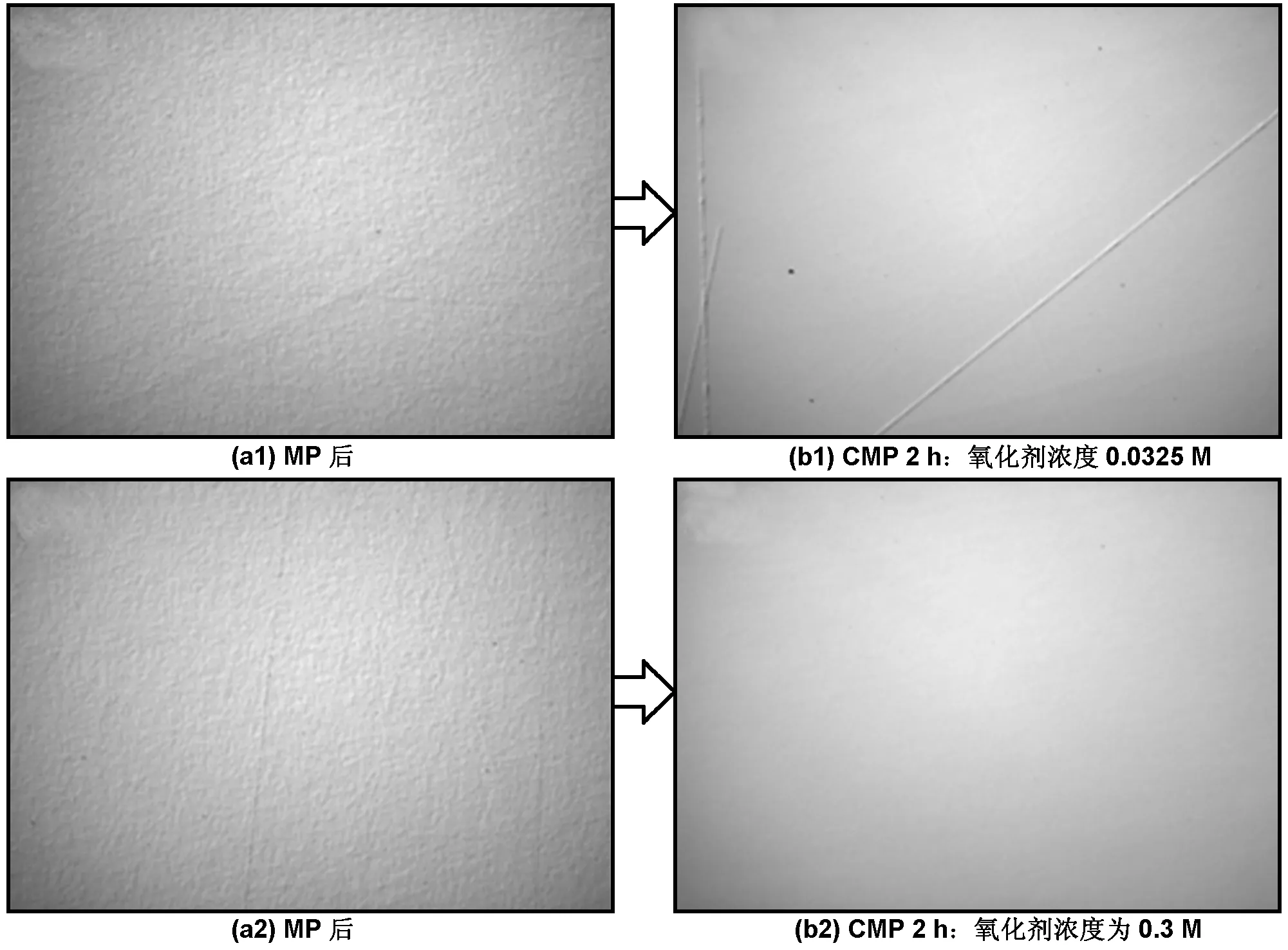

图2中(a1)和(a2)是在相同条件下机械抛光后晶片的表面形貌,(b1)和(b2)分别是在氧化剂浓度为0.0325和0.3 mol/L下进行CMP 2 h后的晶片表面形貌。

从图(a1)和(a2)中可以看出在机械抛光之后,晶片表面粗糙且残存有明显的划痕,化学机械抛光进程可以逐步去除晶片表面的划痕,但抛光液中氧化剂的浓度不同,划痕的去除快慢也不尽相同。前期的实验发现,当氧化剂浓度为0.0325 mol/L时,CMP的时间需要持续6 h甚至更长的时间才能完全去除晶片表面较深的划痕;当氧化剂浓度为0.075 mol/L时,化学机械抛光过程进行3~4 h,即可有效去除表面的划痕;而当氧化剂的浓度继续增大到大于0.15 mol/L时,CMP只需进行2 h,即可有效的去除晶片表面较深的划痕;由此可见,增大氧化剂的浓度,可以有效地提升抛光液的氧化能力,抛光去除速率可以由387 nm/h提升到约1 200 nm/h,并且在抛光表面并没有观察到因氧化剂浓度过大而造成的“桔皮”或“雾状”腐蚀坑。

2.2.2 氧化剂浓度对SiC微观形貌的影响

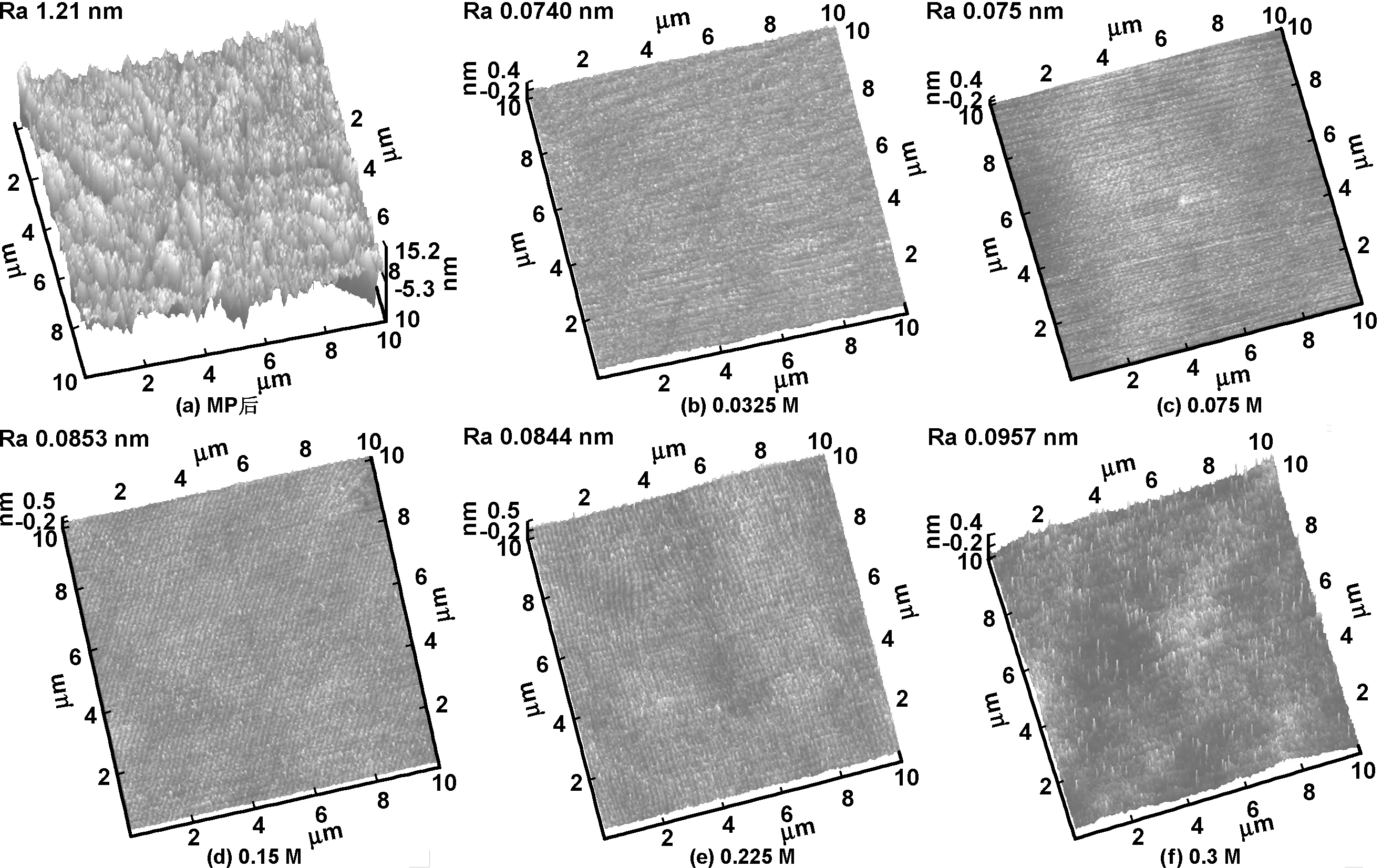

我们进一步分析了抛光液中氧化剂的浓度对晶片微观形貌的影响,机械抛光之后SiC晶片的表面非常粗糙,如图3(a)所示,用原子力显微镜测得的Ra为1.2 nm左右,在上述氧化剂浓度条件下,我们规定抛光时间为4 h,然后测定其表面的AFM形貌。

图2 微分干涉显微镜照片

图3 机械抛光及不同浓度氧化剂下抛光后的AFM形貌(测试区域为10 μm × 10 μm)

从图3中可以看出,经4 h抛光之后,表面不平整的东西和划痕都被有效去除,表面粗糙度值Ra也都可以达到0.1 nm以下;当氧化剂浓度为0.0325 mol/L时,在测试区域内,晶片表面非常平整,然而并没有观察到明显的原子台阶构型,这是由于此时抛光液中氧化剂的浓度较小,化学作用较弱,晶片表面可能仍旧存在损伤层,没有完全达到原子级平整;当氧化剂浓度为0.075~0.225 mol/L时,晶片表面非常平整,并且出现了明显的原子台阶构型,说明此时晶片表面实现了原子级平整;当氧化剂浓度为0.3 mol/L,在微观区域内晶片表面变得不平整,局部出现了腐蚀坑,而且没有明显的原子台阶构型,说明此时化学作用要强于机械作用,晶片表面可能覆盖有一层氧化层。我们可以猜测,采用大浓度氧化剂时,如果增大机械作用,使机械作用和此时的化学作用保持平衡,在提升去除速率的前提下,仍旧可以获得一个具有原子台阶构型的表面。

3 结 论

通过对SiC(0001)面CMP过程表面形貌的研究,可以得出以下结论:

(1) 在CMP过程中,SiC晶片表面会生成二氧化硅和耐氢氟酸腐蚀的碳硅氧化物层。

(2) 提升氧化剂的浓度,可以提升氧化剂的能力,加快表面划痕的去除,将抛光去除速率由387 nm/h提升到约1 200 nm/h。

(3) 通过控制化学作用和机械作用的平衡,可以获得无划痕、具有原子台阶构型的表面。

[1] Watanabe J, Fujimoto M,Matsumoto Y, et al. Evaluation of surfaces of single crystal polished with various kinds of particles [J]. Key Engineering Materials, 2003, 238-239: 175-182.

[2] Lee H S, Kim D I, An J H, et al. Hybrid polishing mechanism of single crystal SiC using mixed abrasive slurry (MAS) [J]. CIRP Annals-Manufacturing Technology, 2010, 59(1): 333-336.

[3] Pan G S, Zhou Y, Luo G H, et al. Chemical mechanical polishing (CMP) of on-axis Si-face 6H-SiC wafer for obtaining atomically flat defect-free surface [J]. Journal of Materials Science: Materials in Electronics, 2013, 24(12):5040-5047.

[4] Zhou Y, Pan G S, Shi X L, et al. Chemical mechanical planarization (CMP) of on-axis Si-face SiC wafer using catalyst nanoparticles in slurry [J]. Surface & Coatings Technology, 2014, 251: 48-55.

[5] Deng H, Endo K,Yamamura K, et al. Atomic-scale planarization of 4H-SiC (0001) by combination of thermal oxidation and abrasive polishing [J]. Applied Physics Letters, 2013, 103(11): 11603(1-4).

[6] Sano Y, Arima K,Yamauchi K, et al. Planarization of SiC and GaN wafers using polishing technique utilizing catalyst surface reaction [J]. ECS Journal of Solid State Science and Technology, 2013, 2(8): N3028-N3035.

[7] Deng H, Yamamura K, et al. Atomic-scale flattening mechanism of 4H-SiC (0001) in plasma assisted polishing [J]. CIRP Annals - Manufacturing Technology, 2013, 62(1): 575-578.

[8] Gao F, Xu Y K, Cheng H J, et al. Atomic-scale flattening polishing method of 4H-SiC(0001) Si face[J]. Micronanoelectronic Technology, 2014, 51(9): 610-614. (in Chinese)

[9] Yagi K, Murata J, Kubota A, et al. Defect-free planarization of 4H-SiC (0001) substrate using reference plate [J]. Japanese Journal of Applied Physics, 2008, 47(1): 104-107.

[10] Yamamura K, Takiguchi T,Ueda M, et al. Plasma assisted polishing of single crystal SiC for obtaining atomically flat strain-free surface [J]. CIRP Annals-Manufacturing Technology, 2011, 60: 571-574.

[11] Aida H, Doi T, Takeda H, et al. Ultraprecision CMP for sapphire, GaN, and SiC for advanced optoelectronics materials [J]. Current Applied Physics, 2012, 12: S41-S46.

Influence of oxidant concentration on 4H-SiC chemical mechanical polishing result

GAO Fei, LI Hui, XU Yongkuan

(The 46thResearch Institude, CETC, Tianjin 300220, China)

In this paper, the processed surface morphology and composition of 4H-SiC were studied by atomic force microscopy and X-ray photoelectron spectroscopy, thus, the effect of oxidant concentration on the material removal rate, together with microstructure of SiC substrates, were discussed. The polishing results indicated that SiC could be oxidized to SiO2layer during the process of CMP, while the concentration of the oxidant had a distinct influence on the oxidation process. The removal rate could reach up to about 1 200 nm/h when the oxidant concentration was 0.15 mol/L, moreover, a scratch-free, ultra-smooth polished surface with atomic step structure morphology was obtained, with an extremely low Ra of 0.0853 nm level.

silicon carbide (SiC); chemical mechanical polishing (CMP); oxidant concentration; atomic step structure

1001-9731(2016)10-10189-04

2015-09-06

2015-11-04 通讯作者:高 飞,E-mail: dalikelai@163.com

高 飞 (1988-),男,河南漯河人,工程师,硕士,主要从事超硬半导体材料加工技术研究。

O786

A

10.3969/j.issn.1001-9731.2016.10.035