Cu/HMS催化剂上丙二酸二乙酯催化加氢制备1,3-丙二醇

2016-11-12吴文滨丁同梅田恒水

吴文滨,丁同梅,田恒水

(华东理工大学化工学院,上海 200237)

Cu/HMS催化剂上丙二酸二乙酯催化加氢制备1,3-丙二醇

吴文滨,丁同梅,田恒水

(华东理工大学化工学院,上海 200237)

目前工业上生产1,3-丙二醇的方法存在一定局限性,为了开发出避免醛类副产物生成的1,3-丙二醇合成工艺,在高压连续固定床反应器上,以丙二酸二乙酯为原料,使用Cu/HMS催化剂催化加氢制备1,3-丙二醇。考察了原料液浓度、氢酯摩尔比、液时空速、反应温度、反应压力对反应的影响,之后进一步考察了催化剂的稳定性,并通过XRD及TEM表征分析了催化剂失活的主要原因。结果表明:在原料液质量分数7.5%、氢酯摩尔比400、液时空速1.8h-1、反应温度200℃、反应压力1.8MPa的工艺条件下,催化剂表现出了较佳的催化加氢性能,丙二酸二乙酯转化率为93.4%,1,3-丙二醇收率可达到52.8%。反应120h后催化剂完全失活,结合XRD及TEM表征,认为粒径增大、活性组分流失或被部分氧化为Cu+是催化剂失活的主要原因。

Cu/HMS;丙二酸二乙酯;1,3-丙二醇;催化剂;加氢

1,3-丙二醇是一种重要的化工原料,主要用于合成聚对苯二甲酸丙二醇酯、洗涤剂、防腐剂、增塑剂和乳化剂,也可用作抗冻剂和保护剂,在食品、涂料和化妆品等领域有着广泛的应用[1-4]。

目前,工业上生产1,3-丙二醇的方法包括环氧乙烷羰基化法、丙烯醛水合氢化法和生物酶催化路线[5-9]。其中,环氧乙烷羰基化法和丙烯醛水合氢化法都不可避免地生成不稳定中间物3-羟基丙醛,易进一步反应生成乙缩醛及低聚物,较难去除,进而影响1,3-丙二醇的品质;生物酶催化路线复杂,产物需要消耗大量能量[10]。近些年来,随着1,3-丙二醇的需求量不断增加,供需矛盾的激化使得1,3-丙二醇新合成工艺的开发具有重大意义[11-12]。本文作者课题组已经成功开发出利用废气二氧化碳间接合成绿色化学品碳酸二甲酯,再经克莱森酯缩合反应合成丙二酸二乙酯的工艺路线,整个过程绿色清洁,原料廉价易得[13];进一步采用丙二酸二乙酯催化加氢制备1,3-丙二醇,避免了不稳定中间产物的生成,提高了产品品质,可以为下游聚对苯二甲酸丙二醇酯的生产提供符合要求的原料;副产物乙醇可以循环作为原料,整个工艺的原料利用率较高,具有一定的环境和经济效益。

王海京等[14]采用金属氧化物Cu-Zn-Al-O作为催化剂催化丙二酸二乙酯加氢合成1,3-丙二醇,取得了一定的成效。本文选用Cu/HMS催化剂,其载体HMS(hexagonal mesoporous silica)是一类具有六方相虫洞框架结构的介孔硅材料,厚壁、小尺寸晶粒和较大的孔径为反应物和产物提供了更好的运输通道,使得Cu/HMS催化剂能够提高Cu物种分散性、增强Cu和载体之间的相互作用,已被用于催化氧化、加氢和羟基化中,具有催化活性高、再生简便且重复使用率高等优点[15-18]。尹安远等[19]先通过模板法合成了HMS,然后再用沉淀沉积法制备了Cu/HMS催化剂,活性Cu物种的均匀分散和HMS载体孔道所引起Cu表面积的增大显著提高了Cu/SiO2催化草酸酯加氢的效果。本工作采用溶胶-凝胶法制备了Cu/HMS催化剂,将其应用于丙二酸二乙酯加氢制备1,3-丙二醇的工艺中,旨在提高产品的收率,并对催化剂的失活原因进行了初步探讨。

1 实验部分

1.1原料和仪器

丙二酸二乙酯,化学纯;乙醇、硝酸铜、氨水、正硅酸四乙酯、十二胺,均为分析纯。

固定床反应器,华东理工大学化学工程联合国家重点实验室;FL2200高压输液泵,温岭福立分析仪器有限公司;HH-1数显恒温油浴槽,金坛市正基仪器有限公司;SX2-410箱式电阻炉,上海实验电炉厂;FW-4A型粉末压片机,安合盟(天津)科技发展有限公司;GC9800气相色谱仪,上海科创色谱仪器有限公司。

1.2反应过程

丙二酸二乙酯催化加氢是一个串联反应[20],反应过程如式(1)~式(3)所示。

反应产物中除了目标产物1,3-丙二醇外,还有中间产物3-羟基丙酸乙酯、过度加氢产物正丙醇以及副产物乙醇。

1.3催化剂的制备

采用溶胶-凝胶法,将33g正硅酸四乙酯、12g硝酸铜溶于30g乙醇、100g水的混合溶液中,再依次滴加十二胺乙醇溶液8g、质量分数25%的氨水14g,于40℃下老化12h,然后于90℃下蒸氨至溶液pH=7,后经过滤、洗涤、烘干,并于450℃下焙烧4h,最后压片、研磨,筛分出40~60目的Cu/HMS催化剂。

1.4加氢工艺流程

将5mL Cu/HMS催化剂装填入固定床反应器(内径10mm,长700mm)中,床层上下填充25~50目的石英砂。首先在300℃下通入氢气(100mL/min)4h以活化催化剂,然后调节固定床内的反应温度和反应压力,将H2与经泵按一定流量泵入的丙二酸二乙酯-乙醇溶液混合,经预热器预热后进入反应器内发生加氢反应,之后依次经过冷凝器、气液分离器。反应24h后,收集液体并进行气相色谱分析,气体经皂沫流量计定量后放空。工艺流程如图1所示。

图1 丙二酸二乙酯加氢工艺流程

1.5产物分析方法

采用上海科创色谱仪器有限公司生产的GC9800气相色谱分析仪对液体产物进行定量分析。氢火焰离子化检测器,进样口温度230℃,柱温,采用程序升温,初始温度为60℃(保持3min),升温速率为10℃/min,终止温度为220℃(保持2min);检测器温度250℃;进样量0.4μL;分流比50∶1。

1.6催化剂晶相表征

XRD表征采用Bruker D8 FOCUS X射线粉末衍射仪(CuKα),扫描速率为2°/min,扫描范围为10°~80°,工作电压为40kV,工作电流为100mA,连续扫描。

TEM表征采用日本JEM-2100型透射电镜,电压为200kV。

1.7实验数据处理

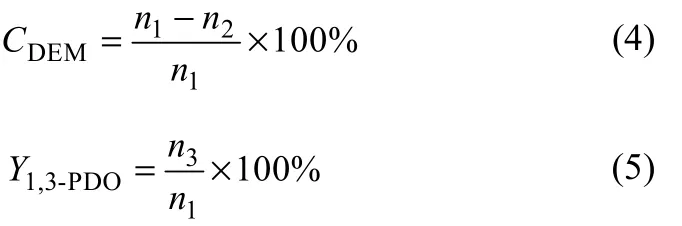

丙二酸二乙酯的转化率及1,3-丙二醇的收率计算过程如式(4)、式(5)。

式中,CDEM为丙二酸二乙酯的转化率;n1为通入丙二酸二乙酯的物质的量,mol;n2为产物中剩余丙二酸二乙酯的物质的量,mol;n3为产物中1,3-丙二醇的物质的量,mol;Y1,3-PDO为1,3-丙二醇的收率。

2 结果与讨论

2.1原料液浓度的影响

丙二酸二乙酯溶液的浓度对反应的影响如图2所示。

图2 原料液浓度对反应的影响

由图2可见,随着原料液浓度的增加,转化率及1,3-丙二醇收率均呈现先增大后减小的趋势,在原料液质量分数为7.5%时,1,3-丙二醇收率达到最大值;而转化率在原料液质量分数为10.0%时达到最大值97.2%。当原料液浓度过低时,与催化剂活性中心接触的反应物少,过度还原程度较高,收率较低;随着原料液浓度的增加,与催化剂活性中心接触的反应物增加,过度还原程度降低,1,3-丙二醇收率不断提高;但原料液浓度过高,会使活性中心被覆盖,导致收率与转化率均降低。因此,较优的原料液质量分数为7.5%。

理论与实践结合能有效促进工程建设发展。公路工程建设施工中,以理论指导实践非常重要。目前我国公路工程软基施工中存在缺乏理论指导的问题,应加强对软基处理技术的研究,促进工程技术的提升。施工中要遵循因地制宜的施工原则,不同的地区对工程施工技术有不同的要求。在施工前必须对周围环境进行细致考察。形成合理完善的施工方案。

2.2氢酯比的影响

氢酯比对反应的影响如图3所示。

图3 氢酯比对反应的影响

由图3可见,随着氢酯比的增大,转化率的变化不大,维持在96.5%左右;1,3-丙二醇收率则呈现先增大后减小的趋势,当氢酯比为400时,1,3-丙二醇收率达到最大值51.7%。氢酯比较小时,丙二酸二乙酯主要转化为中间产物3-羟基丙酸乙酯[21];而氢酯比过大又会使丙二酸二乙酯过度还原为正丙醇。因此,较优的氢酯比为400。

2.3液时空速的影响

液时空速对反应的影响如图4所示。

图4 液时空速对反应的影响

由图4可见,液时空速对转化率影响较小;而1,3-丙二醇收率在液时空速为1.8h-1时达到最大值51.7%。液时空速较低时,丙二酸二乙酯在床层内停留时间过长,易过度加氢生成副产物正丙醇[22];若液时空速过高,中间产物3-羟基丙酸乙酯与催化剂的接触时间过短,导致收率较低。因此,较优的液时空速为1.8h-1。

2.4反应温度的影响

温度对反应的影响如图5所示。

图5 反应温度对反应的影响

由图5可见,随着反应温度的升高,1,3-丙二醇收率逐渐提高,在200℃时最大,为51.7%;当温度超过200℃时,1,3-丙二醇收率迅速下降。转化率也呈现先增大后减小的趋势,当温度超过205℃时,转化率明显下降。适当的高温对催化活性的提高有利,能加快反应速率,提高1,3-丙二醇收率;但是温度过高会使催化剂表面烧结,从而降低催化剂的活性[23-24]。因此,较优的反应温度为200℃。

2.5反应压力的影响

压力对反应的影响如图6所示。

图6 反应压力对反应的影响

由图6可见,随着反应压力的增大,转化率先逐渐提高,在2.0MPa时达到96.7%,之后保持稳定;1,3-丙二醇收率则呈现先增大后减小的趋势,在反应压力为1.8MPa时达到最大值,此时转化率为93.4%。反应压力的升高增加了氢气在原料液中的溶解度,使反应组分更充分地吸附在催化剂表面活性中心上,提高了1,3-丙二醇的收率[25];但是过高的压力又会导致1,3-丙二醇更易于吸附在催化剂上,过度加氢生成正丙醇,从而降低1,3-丙二醇收率。因此,较优的反应压力为1.8MPa。

2.6催化剂稳定性

催化剂活性随时间变化的实验结果如图7所示。

由图7可见,在经过一定的诱导期后,1,3-丙二醇收率从17h开始保持较高水平,在60h达到最高值后保持稳定;80h后,1,3-丙二醇收率开始下降;120h催化剂完全失活。

催化剂焙烧后、还原后和失活后的XRD表征结果如图8所示。

由图8可见,焙烧后的催化剂在2θ约为35.5°和38.7°处出现了CuO的衍射峰,表明此时铜物种主要以CuO的形式存在;还原后CuO的衍射峰消失,在2θ约为37.1°处出现了小而弥散的Cu2O衍射峰,并在2θ约为43.3°和50.4°处出现了Cu0的衍射峰,说明CuO被还原为Cu+和Cu0;失活后Cu2O的衍射峰强度明显增大,说明Cu2O出现团聚导致粒径显著增大,而Cu0的衍射峰变宽且强度减弱,表明活性组分流失或被部分氧化为Cu+,导致催化剂失活。

图7 催化剂稳定性实验

图8 催化剂的XRD图

图9 催化剂的TEM表征图

催化剂还原后和失活后的TEM表征结果如图9所示。由图9可见,催化剂失活后出现团聚现象,说明催化剂的粒径增大是其失活的主要原因之一,与XRD表征的结果一致。

3 结 论

以丙二酸二乙酯为原料,Cu/HMS为催化剂,在固定床反应器中催化加氢制备1,3-丙二醇。通过对合成工艺条件的优化发现,在反应温度200℃、反应压力1.8MPa、液时空速1.8h-1、原料液质量分数7.5%、氢酯比400的反应条件下,丙二酸二乙酯转化率为93.4%,1,3-丙二醇收率可达到52.8%。

当Cu/HMS催化剂使用120h时,催化剂会发生团聚现象,同时活性组分流失或被部分氧化为Cu+,导致催化剂失活。因此,提高催化剂的使用寿命将成为下一步研究的重点之一。

符 号 说 明

CDEM—— 丙二酸二乙酯的转化率

n1—— 通入丙二酸二乙酯的物质的量,mol

n2—— 产物中剩余丙二酸二乙酯的物质的量,mol

n3—— 产物中1,3-丙二醇的物质的量,mol

p —— 反应压力,MPa

T —— 反应温度,℃

Y1,3-PDO—— 1,3-丙二醇的收率

[1] WITT U,MULLER R J,AUGUSTA J,et al.Syntheses,properties and biodegradability of polyesters based on 1,3-propanediol[J]. Macromolecular Chemistry and Physics,1994,195(2):793-802.

[2] 杨菊群,王幸宜.1,3-丙二醇的合成工艺进展[J].化学工业与工程技术,2002,23(2):11-14.

[3] 蔡昉.发展1,3-丙二醇项目的建议[J].化学工程师,2014,28(5):72-73.

[4] 张丽.我国1,3-丙二醇-聚对苯二甲酸丙二醇酯产业链发展形势[J].化学工业,2014,32(6):7-8,16.

[5] HAAS Thomas,JAEGER Bernd,SAUER Joerg,et al.Two-stage process for the production of 1,3-propanediol by catalytic hydrogenation of 3-hydroxypropanal:US6297408[P].2001-10-02.

[6] MURPHY M A,SMITH B I,AGUILO A,et al.Process for making 1,3-diols from epoxides:US4935554[P].1990-06-19.

[7] 李吉春,赵旭涛.1,3-丙二醇的合成方法及技术进展[J].石化技术与应用,2004,22(1):4-11.

[8] 黄志华,杜晨宇,张延平,等.1,3-丙二醇合成工艺的研究进展[J].三明学院学报,2006,23(2):177-181.

[9] 葛斌,李俊峰.生物法制备1,3-丙二醇的研究进展[J].化工科技市场,2009,32(3):34-37.

[10] 孙启梅,王领民,王崇辉,等.发酵液中1,3-丙二醇分离提取的研究进展[J].化工进展,2015,34(10):3706-3711,3724.

[11] 冉华松,王崇辉,杨翔华,等.1,3-丙二醇的应用与市场[J].广东化工,2006,33(10):29-32,36.

[12] 丁国荣,姜晓东,苏东明,等.1,3-丙二醇下游产品的技术与应用[J].化学工业,2013,31(1):27-30,35.

[13] 张海群.丙二酸二乙酯的绿色合成工艺研究[D].上海:华东理工大学,2013.

[14] 中国石油化工股份有限公司,中国石油化工股份有限公司石油化工科学研究院.1,3-丙二醇的制备方法:200610112726.X[P].2008-03-05.

[15] TANEV P T,PINNAVAIA T J.A neutral templating route to mesoporous molecular sieves [J].Science,1995,267(5199):865-867.

[16] 张美英,王乐夫,李雪辉,等.Cu-HMS分子筛的合成及其表征[J].化工进展,2003,22(11):1203-1206.

[17] 陈君华,伏再辉,尹笃林,等.Cu-HMS的合成与催化苯酚羟基化研究[J].燃料化学学报,2000,28(5):410-414.

[18] 王广建,刘英环,张健康,等.Cu/Ti-HMS分子筛的制备及脱硫性能研究[J].功能材料,2014,45(2):2049-2053.

[19] YIN Anyuan,WEN Chao,DAI Weilin,et al.Surface modification of HMS material with silica sol leading to a remarkable enhanced catalytic performance of Cu/SiO2[J].Applied Surface Science,2011,257(13):5844-5849.

[20] 赵玉军,赵硕,王博,等.草酸酯加氢铜基催化剂关键技术与理论研究进展[J].化工进展,2013,32(4):721-731.

[21] 王保伟,张旭,许茜,等.Cu/SiO2催化剂的制备、表征及其对草酸二乙酯加氢制乙二醇的催化性能[J].催化学报,2008,29(3):275-280.

[22] 李竹霞,钱志刚,赵秀阁,等.Cu/SiO2催化剂上草酸二甲酯加氢反应的研究[J].化学反应工程与工艺,2004,20(2):121-128.

[23] 陈红梅,朱玉雷,丁国强,等.草酸二甲酯气相催化加氢合成乙二醇的研究[J].燃料化学学报,2011,39(7):519-526.

[24] 张跃,宗恺,严生虎,等.乙醇酸甲酯催化加氢制备乙二醇[J].化工进展,2011,30(3):638-641.

[25] 吕志果,冯看卡,郭振美,等.3-羟基丙酸甲酯加氢制1,3-丙二醇的纳米铜基催化剂研究[J].精细化工,2008,25(4):362-365,412.

Catalytic hydrogenation of diethyl malonate into 1,3-propanediol on Cu/HMS catalyst

WU Wenbin,DING Tongmei,TIAN Hengshui

(Department of Chemical Engineering,East China University of Science and Technology,Shanghai 200237,China)

1,3-propanediol was synthesized without generating aldehyde by-products by catalytic hydrogenation of diethyl malonate over Cu/HMS catalyst in a continuous high pressure fixed-bed reactor.Effects of raw material concentration,ratio of H2/DEM,liquid hourly space velocity,reaction temperature and reaction pressure on the hydrogenation reaction were investigated. And the main causes of the catalyst deactivation were analyzed by XRD and TEM characterizations.Under the condition of raw material concentration as 7.5wt%,ratio of H2/DEM as 400,liquid hourly space velocity as 1.8h-1,reaction temperature as 200℃ and reaction pressure as 1.8MPa,the catalyst showed good catalytic hydrogenation performance,and diethyl malonate conversion and 1,3-propanediol yield reached 93.4% and 52.8%,respectively.The catalyst was deactivated completely after 120h.From both XRD and TEM results,the main causes for the catalyst deactivation were considered as the agglomeration of particles,loss of active components or the partial oxidation to Cu+.

Cu/HMS;diethyl malonate;1,3-propanediol;catalyst;hydrogenation

O 643.38

A

1000-6613(2016)11-3524-05

10.16085/j.issn.1000-6613.2016.11.021

2016-02-29;修改稿日期:2016-04-08。

吴文滨(1990—),男,硕士研究生。E-mail w551wb@163.com。联系人:田恒水,教授,博士生导师,研究方向为绿色化工、清洁工艺生产。E-mail hstian@ecust.edu.cn。