环丁砜萃取精馏提纯连三甲苯的实验和模拟

2016-11-12张瑞琪姜斌任海伦张吕鸿

张瑞琪,姜斌,2,任海伦,2,张吕鸿

(1天津大学化工学院,天津 300072;2精馏技术国家工程研究中心,天津 300072)

环丁砜萃取精馏提纯连三甲苯的实验和模拟

张瑞琪1,姜斌1,2,任海伦1,2,张吕鸿1

(1天津大学化工学院,天津 300072;2精馏技术国家工程研究中心,天津 300072)

针对混合C9芳烃原料中沸点接近、分离困难的连三甲苯-茚满物系,以环丁砜为萃取剂进行了萃取精馏分离提纯实验,并采用Aspen Plus化工流程模拟软件对萃取精馏工艺过程进行了模拟研究,萃取精馏实验数据与模拟结果吻合较好,相对偏差小于5%。结合萃取精馏实验和流程模拟考察了萃取精馏塔的理论塔板数、溶剂比(萃取剂与原料的质量比)、回流比以及原料和萃取剂的进料位置等因素对分离效果的影响规律。结果表明,环丁砜萃取精馏提纯连三甲苯较适宜的工艺条件是:萃取精馏塔的理论塔板数为60~65、溶剂比为5~7、回流比为3~4、原料的进料位置为第34~36块板、萃取剂的进料位置为第8~10块板,在此条件下,塔顶可获得高纯度的连三甲苯产品,其质量分数可达99%以上,回收率可达93%以上。

环丁砜;连三甲苯;萃取精馏;模拟;优化

连三甲苯作为重要的精细化工原料,在合成西藏麝香、生产苯胺染料以及制取消炎止痛剂等药品方面具有广泛的用途[1]。混合C9芳烃主要来自炼油厂重整装置,是重要的石油化工原料,其中含有的大量连三甲苯大多作为汽油的调和组分被烧掉,资源浪费严重[2-3]。从混合C9芳烃中分离获得高纯的连三甲苯产品具有重要的经济效益,但其难点主要在于连三甲苯与茚满、间甲基异丙苯等组分的沸点相差很小,采用普通精馏很难获得高纯的连三甲苯产品[4-5]。因此如何从混合C9芳烃中获得高纯连三甲苯成为了当前的研究热点。

目前,提纯连三甲苯的方法主要有烷基化法、吸附分离结合精密精馏法、深冷结晶法以及萃取精馏法等[6-7]。烷基化法由锦州石化精细化工有限公司提出。利用该方法可获得质量分数92%以上的连三甲苯产品,但该方法的工艺复杂,费用太高,经济性差[8-9]。利用吸附分离结合精密精馏法和深冷结晶法都可将连三甲苯提纯到90%以上,但两种方法的过程操作要求高,工业化困难[10-11]。

萃取精馏是一种适合于沸点相近或共沸物体系的分离方法,其原理是通过加入某种特定的萃取剂(如环丁砜、三硝基甲苯、间甲酚),以改变关键组分之间的相对挥发度,从而使分离变得容易进行[12-14]。曹雨等[15]利用气液相平衡实验证明了环丁砜较适宜作为从溶剂油萃取精馏提纯连三甲苯的萃取剂,但是,并未通过实验方法获得高纯度连三甲苯产品。

本文将对环丁砜萃取精馏提纯连三甲苯的工艺进行研究,考察萃取精馏塔的理论塔板数、溶剂比、回流比以及原料与萃取剂的进料位置等重要因素对提纯效果的影响,结合实验及模拟结果对工艺参数进行优化,修正模拟模型并确定适宜的工艺条件,获得高纯连三甲苯产品。

1 实验部分

1.1原料组成

本文原料为混合C9芳烃的脱轻提纯产品,其质量含量及沸点如表1所示。

表1 原料组成

环丁砜的沸点为285℃。当温度高于180℃时环丁砜容易分解,温度超过220℃则会迅速分解,故本实验需在减压条件下进行操作。

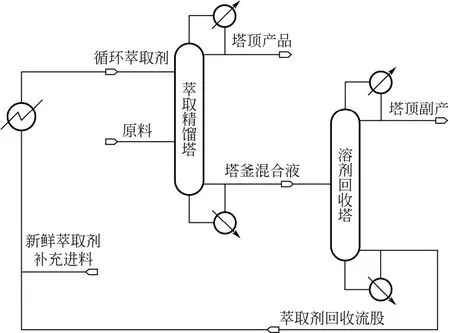

1.2实验装置及流程

由混合C9芳烃提纯连三甲苯的连续萃取精馏装置如图1所示。整个塔装置为负压环境,压力系统由真空泵、缓冲罐和差压计组成。混合C9芳烃原料从原料储罐1经微量进料泵3由进料口5进入萃取精馏塔。环丁砜原料由原料储罐2经微量进料泵4由进料口6进入萃取精馏塔。连三甲苯在塔顶产品储罐9富集,茚满、环丁砜及重组分等在塔釜产品储罐14富集,塔顶和塔釜均设有取样口。本实验的萃取精馏塔为玻璃填料塔,塔径φ30mm,塔体分三段,自上而下依次装0.5~1m、1~2m、1~2m的φ3mm×3mm的θ环填料,具体填料高度视实验条件而定。塔头为外置回流头,外接循环冷却水冷却,利用回流比调节器控制塔顶产品采出量。塔釜材质为玻璃。塔顶、进料口、塔釜均设有测温系统。

图1 萃取精馏实验装置示意图

1.3实验步骤

将部分原料直接加入到萃取精馏塔塔釜,在减压条件下,开启塔顶冷凝及塔釜加热,按设定原料进料流量、萃取剂进料流量同时进料;稳定操作至全回流2h,之后塔顶由回流比调节器控制采出,塔釜根据压差及流量调节阀控制采出;在塔顶和塔底取样进行分析,每隔1h取样一次,塔顶塔釜集液瓶设置有压力切换阀,当正常采出时,瓶内压力与系统压力一致,液体可顺利富集在集液瓶,当需要取样时,压力切换阀切换至大气压,从而使得液体从取样口流出;改变实验条件进行下一组实验至实验结束。

1.4分析方法

采用Agilent公司的7890B型气相色谱仪分析。检测采用FID检测器,色谱柱为HP-PONA(50m×200μm×0.5μm)。进样量为0.2μL,进样温度为250℃,检测器温度为300℃,载气(N2)流速为1mL/min,分流比为50:1,采用程序升温分析。

2 流程模拟

2.1模拟流程简述

提纯连三甲苯萃取精馏工艺流程如图2所示,萃取剂(环丁砜)在萃取精馏塔的上部进料,C9芳烃原料(含连三甲苯)在萃取精馏塔的下部进料,经塔内气液传质后,塔顶得到提纯的连三甲苯产品,塔釜得到茚满、重芳烃及环丁砜等;萃取精馏塔的塔釜料流入溶剂回收塔,使萃取剂环丁砜与茚满等分离,环丁砜循环利用。本文仅针对萃取精馏塔的工艺条件进行优化,溶剂回收塔即为普通精馏塔,过程较为简单,不再赘述。

2.2模型建立及计算

利用化工流程模拟软件Aspen Plus对环丁砜萃取精馏提纯连三甲苯的工艺进行模拟研究。选用RadFrac模块建立精馏塔模型,考虑物系的非理想性,以改进的NRTL模型为热力学模型,利用灵敏度分析Sensitivity对全塔理论塔板数、溶剂比、回流比和进料位置等重要参数进行优化计算[16-18]。

图2 连三甲苯-茚满物系萃取精馏工艺流程图

3 结果与讨论

本文以沸点相近且含量较高的连三甲苯-茚满物系的分离为主,故以萃取精馏塔塔顶连三甲苯和茚满的含量为主要控制指标,并结合实验数据和模拟结果对提纯连三甲苯萃取精馏工艺进行对比优化,以探索适宜的工艺参数。

3.1理论塔板数的影响

理论塔板数直接影响连三甲苯的提纯效果。在溶剂比为5,回流比为3的条件下,本文通过改变填料高度研究了理论塔板数(40~75块板)对塔顶连三甲苯和茚满含量的影响规律,其实验及模拟结果如图3所示。

图3 理论塔板数对分离效果的影响

从图3可以看出,随着理论塔板数的增加,塔顶连三甲苯的含量呈现逐渐升高的趋势,茚满的含量则呈现逐渐降低的趋势。当塔板数为40时,塔顶连三甲苯的含量为96.11%,茚满的含量为3.17%,当塔板数为61时,塔顶连三甲苯的含量为99.01%,大于99%,此时茚满含量降至0.87%,当塔板数大于65时,两者含量变化趋势变缓,再提高理论塔板数,分离效果增加不明显。这是因为在其他条件不变的情况下,增加理论塔板数可以提高气液传质面积,有利于产品的分离。但是塔板数的增加需要更多的蒸汽量,从而导致再沸器热负荷增加,设备的投资费用提高。因此,综合考虑分离效果和设备投资,理论塔板数应控制在60块板左右,适宜理论板数在60~65之间,以下讨论均以理论板为61时,进行分析。

3.2溶剂比的影响

溶剂比是影响萃取精馏效果的重要因素。在理论塔板数为61,回流比为3的条件下,考察了溶剂比(1~11)对塔顶连三甲苯和茚满含量的影响,其实验及模拟结果如图4所示。

图4 溶剂比对分离效果的影响

从图4可以看出,随着溶剂比的增大,塔顶连三甲苯的含量呈现逐渐上升的趋势,茚满的含量则呈现逐渐降低的趋势。当溶剂比从1增大到7时,塔顶连三甲苯的含量从97.28%增大到99.38%,茚满的含量则从2.65%下降至0.48%;当溶剂比大于8并持续增大时,分离效果增加不明显。提高萃取剂用量会增强萃取精馏的分离效果,但也会增加再沸器热负荷。因此考虑萃取剂的成本、塔的操作费用以及产品的纯度要求,溶剂比在5~7之间为最佳。

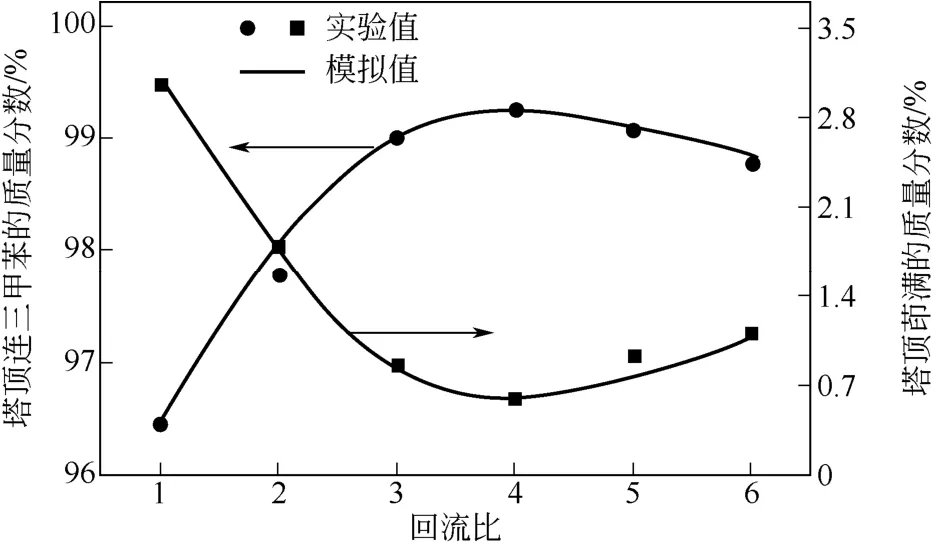

3.3回流比的影响

在理论塔板数为61,溶剂比为5,其他参数不变的条件下,考察了回流比(1~6)对塔顶连三甲苯和茚满含量的影响,其实验及模拟结果如图5所示。

从图5可以看出,随着回流比的增大,塔顶连三甲苯的含量呈现先增加后减少的变化趋势,茚满的含量则呈现先减少后增加的趋势。当回流比为1时,塔顶连三甲苯和茚满的含量分别为96.46%和3.06%;当回流比为4时,塔顶连三甲苯的含量为99.25%,茚满的含量降至0.60%。这是因为增大回流比,可以显著提高分离效果。但回流比的进一步增大,则会造成回流量增大,萃取剂含量被稀释,分离效果反而变差。因此,回流比为3~4之间时,分离效果最佳。

图5 回流比对分离效果的影响

3.4原料进料位置的影响

环丁砜萃取精馏连三甲苯过程为两股进料。不同的进料位置将极大地影响着分离效果。在理论塔板数、溶剂比和回流比等参数不变的条件下,考察了原料进料位置(30~40)对塔顶连三甲苯和茚满含量的影响,其实验及模拟结果如图6所示。

图6 原料进料位置对分离效果的影响

由图6可知,随着原料进料位置的下移,塔顶连三甲苯的含量呈现先升高后降低的变化趋势,茚满的含量则呈现先降低后升高的趋势。当原料进料位置为第30块板时,塔顶连三甲苯纯度为98.77%,茚满含量为1.12%。当原料进料位置为第34~36块板时,塔顶连三甲苯纯度已达到99%以上,茚满含量降至0.90%以下。从实验及模拟结果可以看出,当原料进料位置在第34~36块板时,萃取精馏分离效果达到最佳。此外,进料位置的下移可增加萃取段的理论塔板数,提高分离效果,因此选择第36块板为最适宜的原料进料位置。

3.5萃取剂进料位置的影响

在原料进料位置为第36块板,其他参数不变的条件下,考察了萃取剂进料位置(2~12)对塔顶环丁砜的含量的影响,实验及模拟结果如图7所示。

由图7可知,随着萃取剂进料位置的下移,塔顶环丁砜的含量呈现不断降低的趋势。当萃取剂进料位置从第2块板下移至第8块板时,塔顶环丁砜含量从0.91%下降至0.10%,萃取剂进料位置再下移,环丁砜含量降低程度变缓。萃取剂进料位置应选择在塔的上部,以保证塔内有较高的萃取剂浓度,同时应尽量远离塔顶,防止萃取剂进入塔顶产品,因此,最适宜的萃取剂进料位置应为第8~10块板。

3.6模拟与实验结果对比

综合考虑连三甲苯的产品纯度、萃取精馏塔的分离效果及分离过程成本,得到环丁砜萃取精馏提纯连三甲苯的最优工艺条件为:萃取精馏塔理论塔板数为61,溶剂比为5,回流比为3,原料进料位置为第36块板,萃取剂进料位置为第8块板。将相同条件下优化获得的模拟结果与实验数据对比,对比结果如表2所示。

图7 萃取剂进料位置对分离效果的影响

表2 模拟结果与实验结果对比

由表2可知,模拟值与实验值的相对误差小于5%,模拟结果与实验数据相吻合。实验结果表明,塔顶连三甲苯的纯度可达到高纯级别(99%以上),茚满在塔釜富集,环丁砜的加入使得连三甲苯与茚满的分离变得容易。综上所述,环丁砜萃取精馏分离提纯连三甲苯的方法是可行有效的。

4 结 论

(1)结合环丁砜萃取精馏提纯连三甲苯实验与模拟结果,获得了较适宜的萃取精馏工艺条件:萃取精馏塔理论塔板数为60~65,溶剂比为5~7,回流比为3~4,原料进料位置为第34~36块板,萃取剂进料位置为8~10块板。

(2)利用实验数据,对热力学模型NRTL进行了修正,在不同的工艺条件下,使得模拟结果与实验值相吻合,相对误差小于5%。

(3)在优化的萃取精馏工艺条件下,萃取精馏塔塔顶连三甲苯产品纯度可达99%以上,回收率93%以上。结果表明,采用环丁砜萃取精馏法获得高纯的连三甲苯产品是可行有效的。

[1] 管浩,郑鹏,赵秀娟,等.从混合C9芳烃中提纯连三甲苯新工艺的研究[J].辽宁化工,2011,40(4):345-348.

[2] 詹其伟,顾正桂,姚小利,等.连续复合精馏提取裂解C9芳烃中三甲苯[J].化学工程,2010,38(4):4-7.

[3] 米多.连续重整C9重芳烃的综合利用技术[J].石油化工技术与经济,2010,26(6):46-50.

[4] ZHU M,SUN J,TIAN Y F,et al.Design and application of a highly efficient separation technology for C9 arenes[J].Asia-Pacific Journal of Chemical Engineering,2007,2(4):278-281.

[5] 田文彦.C9芳烃中连三甲苯与茚满的精密精馏和深冷分离[J].精密石油化工进展,2007,8(9):41-42.

[6] 刘焕宏,左成慧.连三甲苯的分离和应用[J].贵州化工,2002,27(4):41-42.

[7] 管浩,郑鹏.提纯连三甲苯新方法的验证[J].甘肃石油和化工,2012,1:41-45.

[8] 姚玉瑞,刘岗,代丽君,等.从混合C9芳烃溶剂油中提纯连三甲苯的方法: 200610047287.9[P].2007-01-24.

[9] 张孟博,李冰.提纯连三甲苯的新方法[J].承德石油高等专科学校学报,2012,14(3):56-60.

[10] 陆林玮,李善安,卓超,等.从重芳烃中分离提纯连三甲苯和茚满的方法: 200910234687.4[P].2010-05-12.

[11] 田文彦.C9芳烃中连三甲苯与茚满的精密精馏及分离[J].精细石油化工,2008,25(1):63-65.

[12] 雷志刚,王洪有,许峥,等.萃取精馏的研究进展[J].化工进展,2001,20(9):6-9.

[13] 于洋,白鹏,李广忠,等.以苯胺为溶剂间歇萃取精馏分离甲醇-乙腈[J].化工进展,2012,31(4):758-762.

[14] WANG H,PANG L,YANG C,et al.Production of glycerol carbonate via reactive distillation and extractive distillation:an experimental study [J].Chinese Journal of Chemical Engineering,2015(23):1469-1474.

[15] 曹雨,黄国强,李鑫钢,等.从溶剂油中提纯连三甲苯的萃取精馏溶剂选择[J].化工进展,2009,28(9):1526-1529.

[16] FIGUEIREDO M F D,GUEDES B P, ARAUJO J M M D,et al.Optimal design of extractive distillation columns—A systematic procedure using a process simulator[J].Chemical Engineering Research & Design,2011,89(3):341-346.

[17] 王宝华,任佳伟,冉晓萌,等.离子液体萃取精馏制取乙醇的计算机过程模拟与优化[J].化工进展,2013,32(8):1780-1788.

[18] 翟建,刘育良,李鲁闵,等.萃取精馏分离苯/环己烷共沸体系模拟与优化[J].化工学报,2015,66(9):3570-3579.

Experiment and simulation on the purification of 1,2,3-trimethylbenzene by extractive distillation with sulfolane

ZHANG Ruiqi1,JIANG Bin1,2,REN Hailun1,2,ZHANG Lvhong1

(1School of Chemical Engineering and Technology,Tianjin University,Tianjin 300072,China;2National Engineering Research Centre of Distillation Technology,Tianjin 300072,China)

1,2,3-trimethylbenzene-indane system in the C9arene mixture has difficulty in separation due to their close boiling point. Purification of 1,2,3-trimethylbenzene was carried out by extractive distillation with sulfolane. Aspen Plus software was employed to simulate the extractive distillation process. The simulated values matched well with the experimental data,and their deviations were all less than 5%. The effects of theoretical tray,solvent ratio,reflux ratio and feeding location of the C9arene and solvent on the separation were investigated during the extractive distillation experiments and the Aspen process simulation. The results showed that under the optimized process parameters of the theoretical tray of 60—65,solvent ratio of 5—7,reflux ratio of 3—4,C9feeding location of No. 34—36 tray and solvent feeding location of No.8—10 tray,the high-purity 1,2,3-trimethylbenzene product can be obtained at overhead,and the mass fraction and yield can reach above 99% and 93%,respectively.

sulfolane;1,2,3-trimethylbenzene;extractive distillation;simulation;optimization

TQ028

A

1000-6613(2016)10-3465-05

10.16085/j.issn.1000-6613.2016.11.012

2016-04-11;修改稿日期:2016-04-26。

张瑞琪(1992—),女,硕士研究生。联系人:任海伦,副研究员,研究方向为反应工程与分离。E-mail hlren@tju.edu.cn。