固体颗粒沉积对7B04铝合金初期大气腐蚀行为的影响

2016-11-12高蒙孙志华刘明闫巍汤智慧

高蒙,孙志华,刘明,闫巍,汤智慧

(中国航空工业集团公司北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

环境效应与保护

固体颗粒沉积对7B04铝合金初期大气腐蚀行为的影响

高蒙,孙志华,刘明,闫巍,汤智慧

(中国航空工业集团公司北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

目的 研究NaCl,C,SiO2三种固体颗粒对7B04铝合金初期大气腐蚀行为的影响。方法 通过对三种固体颗粒沉积试样进行户内暴露试验,结合质量增量测试、腐蚀形貌观察、微区电化学测试等手段研究7B04铝合金在不同固体颗粒沉积下的初期腐蚀行为。结果 经过不同周期暴露试验后,NaCl与SiO2颗粒沉积7B04铝合金在腐蚀初期即有点蚀萌生,且腐蚀质量增量随暴露时间呈上升趋势;C颗粒沉积7B04铝合金在暴露后期出现少量点蚀,无明显腐蚀质量增量。三种颗粒沉积后7B04铝合金表面电位呈不均匀分布,并随暴露时间的增加,电位分布发生了变化。结论 在25 ℃,RH为95%条件下,NaCl与SiO2颗粒沉积均可诱发7B04铝合金的大气腐蚀,而C颗粒沉积则无诱发作用。

宽频带;面载荷;自由边界

金属材料在自然大气环境中因气候或环境因素的作用而引起的金属变质、甚至破坏的现象称为金属的大气腐蚀[1]。在干净的大气环境中,当相对湿度达到一定后,大气中的水蒸气在金属表面凝聚或吸附成水膜,这是金属发生大气腐蚀的主要原因之一[2—4]。当金属表面沉积盐粒时,空气中的水分优先在这些部位发生凝聚或吸附,在金属表面形成一层薄的电解质液膜,改变了金属表面的状态,导致金属的腐蚀。当金属表面沉积灰尘颗粒时,对金属材料大气腐蚀的影响一般有三种情况:具有可溶性和腐蚀性的无机盐颗粒,如 NaCl;尘粒本身无腐蚀性并不溶解,但能吸附大气中的腐蚀性气体,当溶解在液膜中,促进腐蚀过程;尘粒本身无腐蚀性及吸附性,如砂粒(SiO2),由于它具有毛细管凝聚作用,同时沉积在金属表面上后存在缝隙,易于空气中的水分凝聚,在颗粒沉积处结露,易导致金属材料发生局部腐蚀[5—10]。

国内外关于无机盐沉积对金属大气腐蚀影响进行了大量的研究工作[11—15]:R.E.Lobing等人利用X射线衍射分析以及Kelvin探针研究了300 K和373 K温度下(NH4)2SO4颗粒对Zn,Al,Cu的大气腐蚀影响。王佳等人利用Kelvin探针对NaCl,Na2SO4,KCl三种无机盐分别沉积在锌与低碳钢表面后原位观察,得到火山型电位分布描述金属初期腐蚀行为特征。万晔等人考察了(NH4)2SO4和NH4Cl两种盐沉积下 LY12铝合金的大气腐蚀行为,结果表明,两种均能促进LY12合金的大气腐蚀。然而针对不可溶、无腐蚀性等其他种类灰尘颗粒的研究则非常少。文中通过对7B04铝合金进行一定温湿度条件下的暴露试验,并利用 Kelvin探针测试不同暴露周期试样表面电位分布变化,对比分析无机盐颗粒(如NaCl)、无腐蚀性且具有吸附性颗粒(如C)以及无腐蚀性且无吸附性颗粒(如SiO2)三种不同种类固体颗粒沉积对7B04铝合金初期大气腐蚀行为的影响及作用规律。

1 实验

1.1 材料

试验材料选用7B04铝合金,化学成分(以质量分数计)为:Cu 1.4%~2.0%,Mg 1.8%~2.8%,Mn 0.2%~0.6%,Al 余量,Fe 0.05%~ 0.25%,Si ≤0.10%,Zn 5.0%~6.5%,Cr 0.1%~0.25%,Ti ≤0.05%,Ni ≤0.1%,试样尺寸15 mm×15 mm×2 mm。试样表面用砂纸逐级抛光,后用去离子水清洗,再用无水乙醇冲洗,之后冷风吹干,放入干燥器备用。

1.2 户内暴露试验

将100 mg的NaCl、石墨和SiO2分别溶于10 mL水中,添加90 mL无水乙醇,待充分溶解或充分混合后用移液管吸取0.1 mL溶液滴加至试样表面,液滴铺展开后,冷风吹干,用分析天平称量后备用。将试样放入Espec调温调湿箱中,设置温度为25 ℃、相对湿度为95%,取样周期分别为6,12,24,48,96,192,384,576 h。采用XPS504电子天平进行称量,采用FEI Quanta 600型环境扫描电镜观察样品微观形貌,利用Oxford IE350型能谱仪进行成分分析。

1.3 电化学测试

采用 M370型电化学扫描工作站测试少量NaCl,C,SiO2颗粒沉积后,初始(0 h)和在25 ℃,RH为 95%下暴露 36 h后试样的表面伏打电位变化。扫描Kelvin探针测试在室温空气中进行,Step Scan模式进行面扫描,探针振动振幅为30 μm。将探针移至试样左侧基准点,向x方向移动6000 μm作为原点,每次测试都已该点定位,保证原位测量。扫描范围为6600 μm×6600 μm,步长为200 μm。

2 结果与讨论

2.1 腐蚀质量增量

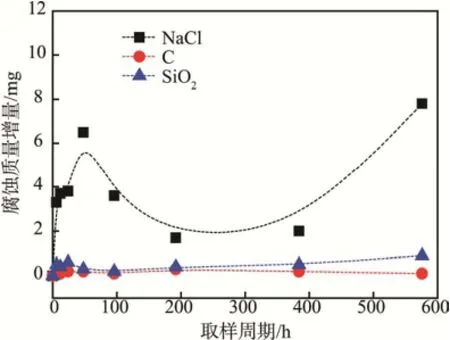

在 7B04铝合金试样表面沉积 NaCl,C,SiO2颗粒进行暴露试验,分别在6,12,24,48,96,192,384,576 h取出试样进行称量,考察试样质量增量随时间的变化关系,如图 1所示。可以看出,随着暴露时间的增加,表面沉积NaCl颗粒试样质量变化最明显,质量增量最大可达7.8 mg,表明NaCl促进了7B04铝合金的腐蚀行为。表面沉积C颗粒试样的质量增量几乎为0,表明C颗粒对合金腐蚀无促进作用。表面沉积SiO2颗粒试样质量有一定增加,表明有SiO2对合金的腐蚀有一定的促进作用。

图1 7B04铝合金试样重量增加随时间变化曲线Fig.1 Weight gain vs exposure time for 7B04 aluminum alloy

2.2 腐蚀形貌观察

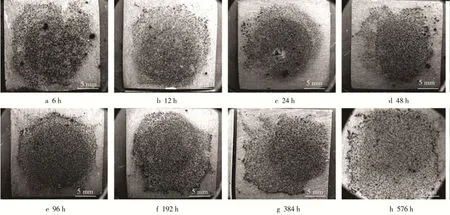

2.2.1 NaCl颗粒沉积

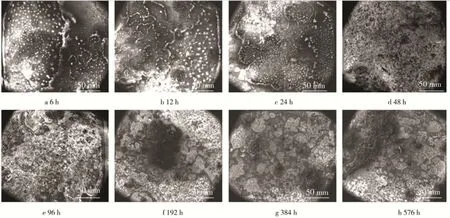

NaCl颗粒沉积的7B04铝合金样品在25 ℃,RH为95%环境下暴露不同周期后表面宏观形貌如图2所示。可以看出,随着暴露时间的延长,NaCl颗粒逐渐溶解,腐蚀情况趋于严重,腐蚀产物逐渐覆盖试样整个表面。

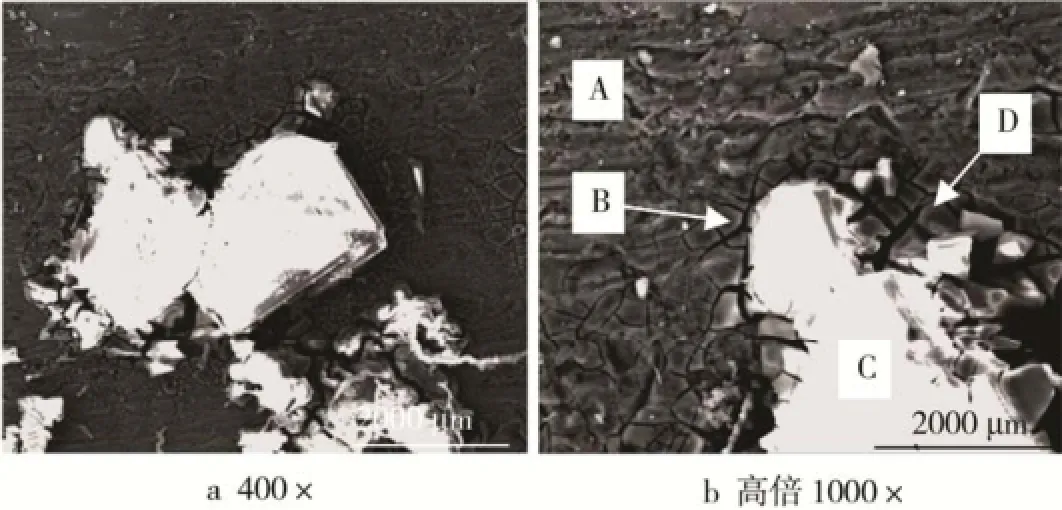

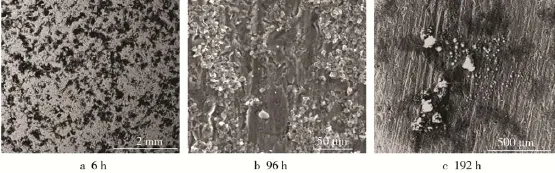

对暴露48 h后的试样做进一步微观分析,结果如图3所示。可以看出,NaCl颗粒沉积时,7B04铝合金在25 ℃,RH为95%环境条件下发生局部腐蚀(点蚀),如图3a所示;点蚀萌生后逐渐向周围发展,因此腐蚀产物主要呈龟裂状并不断产生、堆积,如图3b所示。对腐蚀处及其附近位置进行成分分析,结果见表1。可以看出,A点为基体成分,C处颗粒状物质主要为NaCl颗粒,B和D处的腐蚀产物则主要为Al的氯化物和氧化物的混合物。还可以看出,NaCl沉积的铝合金表面初期腐蚀形式主要为点蚀。对腐蚀产物分析显示,Cl-参与了铝合金的腐蚀过程,Cl-在铝合金表面会形成一层薄的电解溶液,导致合金本身氧化膜的局部减薄、破裂,与周围有氧化膜的基体金属形成大阴极小阳极的腐蚀微电池。随着反应的进行,Cl-与溶解的Al3+生成可溶性氯化物,同时吸附空气中的O生成铝的氧化物,即发生点蚀。

图2 NaCl颗粒沉积7B04铝合金不同暴露周期后表面宏观形貌Fig.2 Macro photos of 7B04 aluminum alloy with deposition of NaCl after different exposure time

图3 NaCl颗粒沉积试样暴露48 h后的微观形貌Fig.3 Micro photos of sample with deposition of NaCl after exposure 48 h

2.2.2 C颗粒沉积

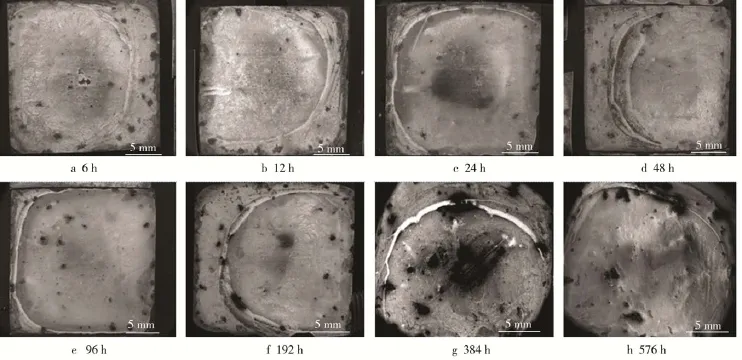

C颗粒沉积7B04铝合金样品在25 ℃,RH为95%环境下暴露不同周期后表面宏观形貌如图4所示。可以看出,随着暴露时间的增加,试样表面无明显腐蚀痕迹。

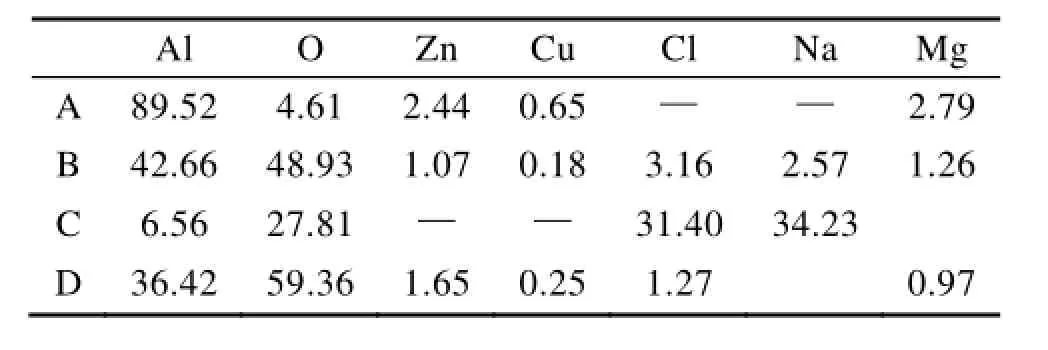

表1 EDS分析结果Table 1 EDS results %

对试样作近一步微观分析,结果如图5所示。

图4 C颗粒沉积7B04铝合金不同暴露周期后表面宏观形貌Fig.4 Macro photos of 7B04 aluminum alloy with deposition of C after different exposure time

C颗粒的沉积以簇为单位弥散在试样表面,如图5a所示,在暴露过程中,C颗粒始终未发生溶解。暴露96 h后,试样表面基体未有腐蚀发生划痕仍清晰可见,如图5b所示。经过较长时间的暴露后(192 h),极少数基体区域发生轻微局部腐蚀,如图5c所示,此处腐蚀应为铝合金在湿热环境下发生的局部腐蚀,C颗粒沉积未参与腐蚀过程。

图5 C 颗粒沉积试样不同暴露周期后的微观形貌Fig.5 Micro photos of sample with deposition of C after different exposure time

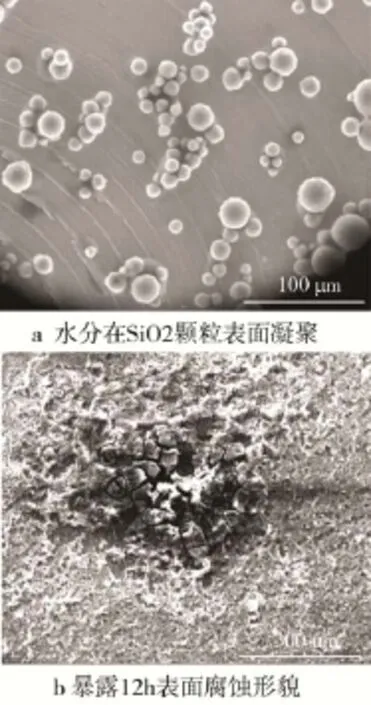

2.2.3 SiO2颗粒沉积

SiO2颗粒沉积的7B04铝合金样品在25 ℃,RH为95%环境下暴露不同周期后表面宏观形貌如图6所示。可以看出,随着暴露时间的增加,7B04铝合金发生了局部腐蚀。对7B04铝合金初期腐蚀行为作近一步分析,结果如图7所示。因SiO2具有毛细管凝聚作用,当RH达到一定值时(如95%),环境中的水蒸气在颗粒表面及周围凝聚,如图 7a所示。与此同时,SiO2颗粒沉积时在基体表面形成缝隙,缝隙中易积存凝结水,导致发生局部腐蚀,如图7b所示。因此,在25 ℃,RH为95%环境下,SiO2颗粒沉积对7B04铝合金局部腐蚀的发生具有一定的加速作用。

图6 SiO2颗粒沉积7B04铝合金不同暴露周期后表面宏观形貌Fig.6 Macro photos of 7B04 aluminum alloy with deposition of SiO2after different exposure time

图7 SiO2颗粒表面水分凝聚现象及其对7B04铝合金初期腐蚀行为的影响Fig.7 Water vapor condensing on the surface of SiO2and its effect on the initial corrosion behavior of 7B04

2.3 电化学分析

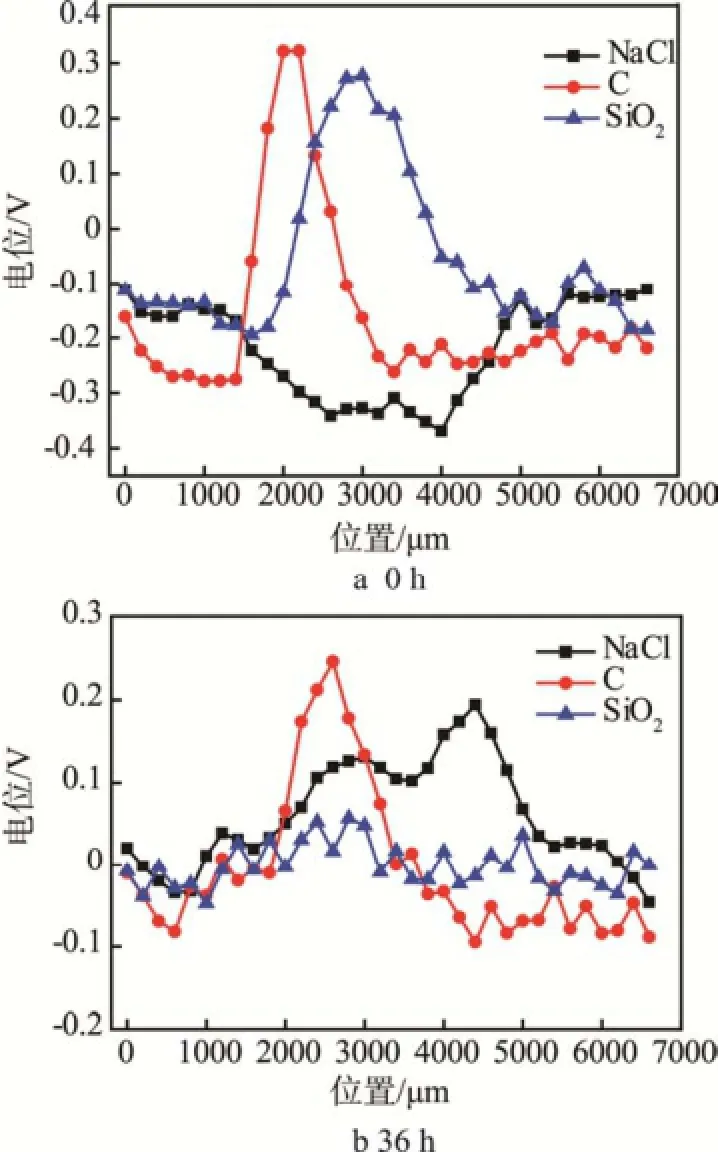

图8 三种固体颗粒沉积试样表面电位变化对比Fig.8 Comparison of potential changes for 7B04 aluminum alloy with three different particles

在7B04铝合金试样中心分别沉积微量NaCl, C和SiO2颗粒,于25 ℃,RH为95%环境下进行暴露试验,采用Kelvin探针测试暴露前及暴露36 h后表面的电位变化情况,结果如图 8所示。由图8a可以看出,未暴露时,NaCl沉积试样的电位分布呈中间低两边高的特征,即NaCl颗粒沉积处的电位明显负于铝合金基体电位。C和SiO2颗粒沉积电位分布呈中间高两边低的特征,颗粒沉积处电位明显正于铝合金基体电位。这表明NaCl有诱发铝合金腐蚀的倾向,而C和SiO2无诱发铝合金腐蚀的倾向。暴露36 h后,NaCl颗粒沉积处电位正于基体电位,表明颗粒沉积处发生了腐蚀并有腐蚀产物产生;C颗粒沉积与基体之间的电位差有所减小,但仍正于基体电位,表明沉积区域未发生腐蚀;SiO2颗粒沉积与基体之间的电位差明显变小,二者趋于相等,表明颗粒沉积处有腐蚀发生。

3 结论

1) NaCl,C,SiO2三种固体颗粒沉积下的7B04铝合金腐蚀严重程度从大到小的顺序为 NaCl> SiO2>C。

2) NaCl颗粒沉积对7B04铝合金基体腐蚀具有明显加速作用,这是因为 Cl-在铝合金表面会形成一层薄的电解溶液,导致合金本身氧化膜的局部减薄、破裂,与周围有氧化膜的基体金属形成大阴极小阳极的腐蚀微电池。随着反应的进行,Cl-与溶解的Al3+生成可溶性氯化物,同时吸附空气中的O生成铝的氧化物,即发生点蚀。

3) C颗粒具有很好分散性,其颗粒沉积对7B04铝合金基体腐蚀无促进作用。

4) SiO2颗粒具有毛细管凝聚特征,可吸收环境中的水分而在沉积区域的缝隙处结露,形成一层薄液膜,加速7B04铝合金发生局部腐蚀,但未参与腐蚀过程。

[1] 王光雍, 王海红, 李兴濂, 等. 自然环境的腐蚀与防护[M]. 北京: 化学工业出版社, 1997: 18—20. WANG Guang-yong, WANG Hai-hong, LI Xing-lian, et al. Corrosion and Protection in Natural Environment[M]. Beijing: Chemical Industry Press, 1997: 18—20

[2] STRATMANN M, STREECKEL H. On the Atmospheric Corrosion of Metals Which are Deposited with Thin Electrolyte Layers[J]. Corrs Sci, 1990, 30: 681—714.

[3] ELOLA A S, OTERO T F, PORRO A. Evolution of the Pitting of Aluminum Exposed to the Atmosphere[J]. Corrosion, 1992, 48: 854—863.

[4] FUENTE D de la, OTERO-HUERTA E, MORCILLO M. Studies of Long-term Weathering of Aluminum in the Atmosphere[J]. Corrosion Science, 2007, 49: 3134—3148.

[5] 郭梦秋, 蔡建平, 刘明, 等. 无机盐沉积下7B04铝合金表面微液滴形成研究[J]. 航空材料学报, 2010, 30(4): 48—52. GUO Meng-qiu, CAI Jian-ping, LIU Ming, et al. Investigation of Mirco-droplets Forming on Surface of 7B04 Aluminum Alloy Deposition by Inorganic Salt[J]. Journal of Aeronautical Materials, 2010, 30(4): 48—52.

[6] 张际标, 下燕华, 姜应律, 等. 微液滴现象与大气腐蚀I.微液滴的形成与扩展[J]. 中国腐蚀与防护学报, 2006, 26(4): 207—210. ZHANG Ji-biao, WANG Yan-hua, JIANG Ying-lv, et al. Micro-droplets Phenomenon and Atmospheric Corrosion-I.Formation and Spreading of Micro-droplets[J]. Journal of Chinese Society for Corrosion and Protection, 2006, 26(4): 207—210.

[7] 张际标, 王佳, 王燕华, 等.微液滴现象与大气腐蚀Ⅱ.微液滴现象的电化学表征[J]. 中国腐蚀与防护学报, 2006, 26(5): 282—285. ZHANG Ji-biao, WANG Jia, WANG Yan-hua, et al. Micro-droplets Phenomenon and Atmospheric Corrosion- Ⅱ. Electrochemical Characteristics of the Micro-droplets Phenomenon[J]. Journal of Chinese Society for Corrosion and Protection, 2006, 26(5): 282—285.

[8] 张际标, 王佳, 王燕华, 等.微液滴现象与大气腐蚀Ⅲ.干湿交替下微液滴的扩展行为[J]. 中国腐蚀与防护学报, 2008, 28(3): 151—154. ZHANG Ji-biao, WANG Jia, WANG Yan-hua, et al. Micro-droplets Phenomenon and Atmospheric Corrosion-Ⅲ. Spreading Behaviors of Micro-droplets Under Cyclic Wet-dry Conditions[J]. Journal of Chinese Society for Corrosion and Protection, 2008, 28(3): 151—154.

[9] OESCH S, FALLER M. Environmental Effects on Materials, the Effect of the Air Pollutants SO2, NO2, NO and O3on the Corrosion of Copper, Zinc and Aluminum. A short Literature Survey and d Results of Laboratory Exposures[J]. Corros Sci, 1997, 39: 1505—1530.

[10] OESCH S. The Effect of SO2, NO2, NO and O3on the Corrosion of Un-alloyed Carbon Steel and Weathering Steel—The Results of Laboratory Exposures[J]. Corros Sci, 1996, 38: 1357—1368.

[11] LOBNIG R E, SICONOLFI D J. The Effect of Sub-micro Ammonium Sulfate Particles on the Corrosion of Zinc[J]. J Electrochem Soc,1996, 143(5): 1539.

[12] LOBNIG R E, SICONOLFI D J, et al. The Effect of Sub-micro Ammonium Sulfate Particles on the Corrosion of Copper[J]. J Electrochem Soc,1993, 140(70): 1902.

[13] 王佳. 无机盐微粒沉积和大气腐蚀的发生和发展[J]. 中国腐蚀与防护学报, 2004, 24(3): 155—158. WANG Jia. Role of Salt Particle Deposition in the Initiation and Propagation of Atmospheric Corrosion[J]. Journal of Chinese Society for Corrosion and Protection, 2004, 24(3): 155—158.

[14] 万晔,任延杰, 严川伟. 两种盐沉积对 LY12铝合金大气腐蚀行为的影响[J]. 中国有色金属学报, 2004, 14(7):1149—1155. WAN Ye, REN Yan-jie, YAN Chuan-wei. Effect of Deposition of Ammonium Chloride and Ammonium Sulfate on Atmospheric Corrosion of LY12 Alloy [J]. The Chinese Journal of Nonferrous Metals, 2004, 14(7): 1149—1155.

[15] 肖葵, 董超芳, 李晓刚, 等. NaCl颗粒沉积对Q235钢早期大气腐蚀的影响[J].中国腐蚀与防护学报, 2006, 26(1): 26—30. XIAO Kui, DONG Chao-fang, LI Xiao-gang, et al. Effect of Deposition of NaCl on the Initial Atmospheric Corrosion of Q235[J]. Journal of Chinese Society for Corrosion and Protection, 2006, 26(1): 26—30.

The Influence of Deposition of Solid Particles on the Initial Atmospheric Corrosion of 7B04 Aluminum Alloy

GAO Meng, SUN Zhi-hua, LIU Ming, YAN Wei, TANG Zhi-hui

(AVIC Beijing Institute of Aeronautical Materials, Key Laboratory of Science and Technology on Advanced Corrosion and Protection for Aviation Material, Beijing 100095, China)

Objective To study the effect of deposition of NaCl, C and SiO2on the initial atmospheric corrosion of 7B04 aluminum alloy. Methods Indoor accelerated testing of 7B04 with the deposition of three particles was carried out. Weighting of corrosion products, corrosion morphology observation and electrochemistry testing were combined to study the initial corrosion behavior on 7B04 aluminum alloy. Results After different exposure time, pitting was formed on 7B04 aluminum alloy with the deposition of NaCl and SiO2, which resulted in the increase of weight gain; a small amount of pitting were found on 7B04 with deposition of C during the late exposure, without much obvious weight gain; the potential distribution of 7B04 aluminum alloy with deposition of three different particles was asymmetrical, and changed with exposure time. Conclusion At 25 ℃ with relative humidity of 95%, the deposition of NaCl and SiO2may accelerate atmospheric corrosion of 7B04 aluminum alloy, but C has contrary results.

atmospheric corrosion; solid particles; Kelvin probe

2016-07-27;Revised:2016-08-23

10.7643/ issn.1672-9242.2016.05.026

TJ04;TG174.4

A

1672-9242(2016)05-0160-06

2016-07-27;

2016-08-23

国防科技工业技术基础科研项目(JSJC2013205C605)

Fund: Supported by the National Defense Technology Foundation Project(JSJC2013205C605)

高蒙(1988—),女,黑龙江人,硕士,工程师, 主要研究方向为环境试验与观测、表面防护等。

Biography:GAO Meng (1988—), Female, from Heilongjiang, Master, Engineer, Research focus: environmental testing and observation, and surface protection.