我国轧制方法生产层状金属复合材料的研究现状

2016-11-10何泽华

何泽华

(郑州大学材料科学与工程学院,河南 郑州 450052)

我国轧制方法生产层状金属复合材料的研究现状

何泽华

(郑州大学材料科学与工程学院,河南 郑州 450052)

轧制是生产层状金属复合材料的主要手段,该方法价格低廉,性能可靠。文章综述了轧制方法生成异种金属复合板的方法工艺及相应机理,总结了国内应用最为广泛的碳钢-不锈钢复合板的轧制生产工艺的研究现状和发展方向。

层状金属;轧制;结合机理;碳钢-不锈钢复合

1 引言

所谓层状金属复合材料,是指将两种金属材料利用其各自的性能优势进行分层组合的一类金属材料。尽管各层金属仍保持各自原有特性,但其物理、化学、力学性能比单一金属优越很多[1]。目前,世界上已有上千种金属复合材料,按其应用特性可分为热双金属、贵廉复合金属、导电弹性复合金属、封装热控制用复合金属、饮具(装饰)用复合金属、造币复合金属、钎焊用复合金属等,广泛地应用在建筑、交通、医疗、化工、日用产品等领域。

金属层状复合材料的生产工艺复杂,其中复合工艺是生产的中心环节。生产中应用的比较多的复合方法主要可分为固-固复合和液-固复合两类。其中固-固复合主要包括轧制复合法、爆炸复合法、爆炸-轧制复合法、扩散复合法等;液-固复合包括铸造复合法、钎焊法等;而电磁成型复合、自蔓延高温合成焊接(SHS)、激光熔覆、超声波焊接、喷射沉积复合、液固相轧制复合、反向凝固复合和高速热浸镀等则是一些新兴的复合技术。这些技术各具优点和相应的不足,其中性价比最高,应用最为成熟和广泛的当属轧制复合。

2 主要轧制复合工艺

轧制复合方法按照工艺的差别可以分为热轧、冷轧、粉末轧制、热喷涂轧制和爆炸轧制等。常规的轧制复合工艺流程为:覆层结构设计→表面预处理→预复合装配→轧制复合→冷粗轧→中间退火→冷精轧→成品。

2.1热轧复合工艺

热轧复合法是对加热到一定温度的待复合金属坯料施加压力,在受到热和力的同时作用下发生塑性变形,从而使不同金属复合的一种冶金结合工艺方法。加热温度、变形率和厚度比是热轧的三个重要因素。热轧复合法的轧制力较小,对轧机的要求不高;工艺简单,成本低;界面结合牢固。但是,当复合活性较强的金属时,加热时容易在复合界面形成脆硬组织;如轧制时没有保温措施,则能够复合金属板的长度有限;复合板的厚度难以控制,生产一致性和稳定性差,难以复合薄板。热轧复合要保证复合金属的表面洁净和活化。但金属加热时很容易发生氧化,一般采用惰性气体保护和利用中间夹层材料的工艺来排除氧气的影响。其次,热轧温度的选择也直接影响着复合效果。温度过低则接合面金属流变性能较差,异种原子扩散动力不足,再结晶温度不充分,复合层结合不紧密。而过高的温度则导致氧化层快速产生增厚,从而阻碍异种原子间的相互扩散行为,复合结果亦不理想。

广东工业大学材料科学与工程学院的袁鸽成研究了温度对不锈钢/铝/不锈钢层状材料轧制复合行为的影响。研究表明加热温度必须达到一定数值,当温度低于523K时,铝/钢界面为机械嵌合,强度很低;温度高于673K后,界面为冶金结合,结合强度提高,剥离面在铝基体。说明界面两侧金属剪切流动导致的新表面接触及扩散行为是促进界面结合的主要机制[2]。北京科技大学高效轧制国家工程研究中心王小红等实验研究了铝-铜轧制复合工艺及界面结合机理,试验中采用了7个不同的压下率进行轧制,发现压下率75%时复合效果较理想。压下率过小时不足以破坏氧化层,难以复合;压下率过高时由于两种金属延伸率不同,不能很好延展,金属界面相互搓擦,降低结合强度,且边部会出现锯齿状裂纹[3]。沈阳工业大学材料科学与工程学院黄宏军等研究了铜铝薄板轧制厚度比的变化规律,结果表明:铜铝复合临界轧制压下率随着铜厚比例的增加而减小,铜铝组元压下率与总压下率之间成正比关系,随着压下率的增大,各组元压下率也呈增长趋势[4]。谷坤文等采用累积复合轧制技术(ARB)成功制备2、4、8、16层不锈钢钢板,通过对不同道次金属材料的测试分析[5]。结果表明,随着累积变形量的增加,材料组织显著得到了细化,材料的抗拉强度、硬度提高,界面结合强度增强。

2.2冷轧复合工艺

在20世纪50年代初,美国首先成功实现了冷轧复合成型技术,提出了复合表面清理、轧制复合、退火强化为主要过程的生产工艺[6]。即首先在大压下率下初步冷轧两层乃至多层金属,使之初步产生原子力的结合,然后通过扩散退火,使结合面强化的一种工艺。

通常可通过化学清洗、机械物理清理或过程层法处理待复合工件的表面。

化学清洗法用酸液或碱液可有效去除金属表面的油脂和氧化皮,但会有部分液体和气体吸附在金属表面较难去除,且受化学清洗池容积限制,只适合处理小尺寸工件表面。机械法利用旋转钢刷清理待复合表面。这种方法简便有效,费用较低,且受尺寸限制较小,能够处理尺寸较大的复合金属表面。但这种方法处理后复合金属表面粗糙度较大,使得结合界面的强度波动较大,而且处理过程中粉尘较大,危害环境和工作人员的健康。当待复合的异种金属界面容易产生金属间化合物时,通常采用过渡层法。过渡层金属通常硬而脆,在轧制变形时破碎,不会对结合强度产生不利影响。

冷轧复合时,复合界面两侧的内部未氧化金属在很大的压力作用下挤碎硬化层并相互接触,从而形成牢固的冶金结合。要保证结合强度,需要硬化层开裂充分,有足够的内部金属相互接触。只有大的塑性变形量才能获得足够的硬化层开裂宽度,因此,冷轧复合的首次压下量要求比较大,一般在70%左右。轧制的复合材料不同,其屈服强度也不同,在轧制时变形程度不一致,产生相当大的残余应力,严重影响复合材料的使用性能,需要通过合理的热处理工艺消除应力。不仅如此,通过一段时间一定温度的保温处理,复合界面也可以形成一定厚度的扩散层,从而增强界面结合强度。但若热处理工艺选取不当,也会在界面上产生脆硬的金属间化合物。因此,根据实际情况制定合理的退火强化工艺对保证冷轧复合质量非常重要。冷轧复合能够避免界面高温氧化,金属组合较为灵活,适应面广,加工尺寸精确,但首道压下率大,对轧机的要求很高。

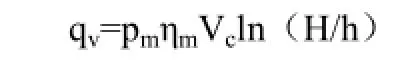

在轧制过程中,轧辊对轧件做功,使轧件金属产生塑性变形,如图1,其中大部分变形功转化为热量,称为变形热。对大多数金属而言,90%的塑性变形功转化为热量,热转化系数为0.9。

轧制变形区产生的热为:

式中:H、h-----分别为轧制出入口厚度;Pm-----轧制区平均单位压力;Vc-----轧缝处体积;ηm----塑性变形功转化为热的部分。

图1 轧制变形区示意图

由于轧制变形热的存在,轧制过程可导致轧件升温。同时,轧辊和轧件相对滑动摩擦也会产生大量热量,使轧件升温。热轧温度高,这两个因素对轧制效果影响不大。但冷轧时这种温升的影响是不可忽略的。首先由于这种机械功引起的温度升高会造成材料软化;另外变形热本身又受应变、应变率和温度的影响。

3 轧制复合机理

层状金属轧制复合机理的探索研究一直在进行,现已有多种理论阐述,各有优点和不足。仍有许多机理还不清楚,有待进一步研究。

3.1再结晶理论

再结晶理论认为轧制时两种金属接触变形,变形热效应使得接触界面局部升温,界面处两种金属的晶格原子重新排列组合形成了新的晶体,从而实现了接触面的结合。再结晶理论用热力学理论解释了轧制过程中复合材料截面的组织变化,但对有些金属的低温复合现象无法解释。

3.2金属键理论

金属键理论认为只有当两种金属原子距离缩小到能够产生金属键时才能实现金属界面的结合。原子引力存在于任何一个固相金属晶体内的原子之间,当原子处于平衡位置时,接触原子公用外层自由电子,形成金属键。但该理论不适用于解释低温复合领域中的问题。

3.3能量理论

能量理论认为只有当原子获得足够的能量而被激活,且被激活原子相互之间缩短到一定距离后才可能形成金属键,实现金属间的结合。当两种金属表面相互接触的时候,如果原子能量不够,即使原子间距到达了晶格参数级别,仍然不能实现金属结合。但该理论难以合理解释加工硬化现象,因为加工硬化会使金属原子的能量增加,但金属间的结合能力反而变差。

3.4扩散理论

扩散理论认为轧制复合异种金属时,变形热效应使接触区的温度升高,金属原子能量增加,接触面附近的原子相互扩散,形成一层很薄的过渡层,从而实现两种金属之间的复合。两种原子的相互扩散增加了原子间产生相互作用的机会,促进金属之间的结合。但该理论没有考虑到接触表面的激活和相互扩散对接触面实现结合的影响。

3.5位错理论

位错理论认为位错会在两种金属接触变形的过程中迁移到接触面,撕裂表面的氧化膜并在表面形成原子级别的台阶形貌,双金属接触面变得粗糙,在温度和压力作用下发生比内部金属大得多的塑性变形。这种半固态流变过程促成了界面的复合。显然该理论不适用于液-固复合。

3.6薄膜理论

薄膜理论认为金属表面的状态决定了它们能否实现结合,该理论适用于异种金属轧制复合的解释。该理论认为清除或突破异种金属接触面的氧化膜障碍是实现结合的关键。一般来说脆硬较薄的氧化膜在变形时易于破碎,新鲜金属容易暴露接触,实现结合。而厚且韧性较好的氧化膜在变形时裂纹较少且细微,不利于复合,只有在复合前及时清除氧化膜,在复合工艺过程中使界面处原子接近到一定距离并产生引力,进而实现金属的结合。

3.7三阶段理论

三阶段理论吸收整合了多种理论,认为在高温加压条件下的金属复合都不可避免第经过三个阶段。首先,在大塑性变形作用下,异种金属原子在接触面上互相接近到产生物理作用弱化学作用的距离,即形成物理接触。然后异种金属接触表面处原子的继续接近并受到激活,形成化学键合。最后,在完成物理接触和实现初步的化学键合后,异种金属接触面的原子在热和力的作用下继续相互扩散,并形成一定厚度的过渡层,从而提高的界面结合强度。

以上理论从不同角度揭示了金属实现结合的规律,这些理论并不矛盾,而是相互补充。其中薄膜理论和三阶段理论是金属层状复合轧制的主流理论。

4 轧制法制备不锈钢/碳钢层状金属复合材料

不锈钢/碳钢复合板是一种需求量比较大的新型复合材料。它兼有不锈钢耐腐蚀、美观和碳钢高强度、价格低廉的优点,综合性能优良。目前已经广泛应用于石油化工、核能发电、远洋船舶等对耐蚀性要求较高的领域,另外在桥梁、建筑等民用方面的应用也日益增多[7]。

4.1冷轧制备法

东北大学轧制技术及连轧自动化国家重点实验室的祖国胤等通过对不锈钢/碳钢复合板轧制工艺的研究,提出了不锈钢/碳钢冷轧复合的结合机理。分析了影响不锈钢与碳钢复合的主要因素,指出扩散退火可以明显提高复合界面的结合性能[7]。

冷轧前首先需要对碳钢及不锈钢进行表面清理。不锈钢板在冷轧复合前应首先清除掉附着在表面的油脂和污物,然后进行酸洗,酸液清除干净后用机械滚刷进行物理清洗, 最终获得干燥、洁净,表面有一定粗糙度的不锈钢板。碳钢表面的清理与之类似, 主要有碱液除油、酸洗活化、钝化处理、机械打磨等工序。清理后将碳钢和不锈钢板两种整齐叠放,对首先轧制的一端点焊固定,然后送入轧机进行轧制。由于冷轧界面不存在氧化的问题,故不需要抽真空或制造保护性轧制氛围。首道次的压下率控制在40%~60%之间。

冷轧复合一般分为两种情况。一种是轧制材料塑性较好,轧制时复合表面的污染层和氧化层由于轧制而延伸变薄,在被擦破之后形成金属接触的粘合点;另一种是清洗后轧制金属表面硬化层硬脆,轧制时冷加工硬化层破裂,洁净的金属由裂口挤出而形成粘合,这种粘合的强度较前者高。但是不锈钢和碳钢不具备以上两种复合条件。首先不锈钢塑形好,加工硬化后金属表面仍不会产生宽大的裂口,只会产生大量的细微裂纹,且加工硬化层的韧性较强。在这种条件下变形抗力很大的基体金属难以突破硬化层,从微小裂纹中挤出,也就不能与碳钢相遇而形成粘合点。另外,低碳钢的表面即没有硬而脆的氧化薄膜,也没有类似于铜那样较软易破的氧化亚铜薄膜, 因而就不会产生金属表面氧化膜破裂或延伸变薄的情况,新鲜金属也就无法接触形成粘合点。且由于轧机强度的限制,加大变形量来加强复合也是不可行的。

综上所述,单依靠冷轧工艺难以实现不锈钢与碳钢的良好复合。实验表明,复合板在500℃的温度下扩散退火1.5h可以消除残余应力,提高复合板的剥离强度,优化复合板的力学性能。

4.2热轧制备法

不锈钢与碳钢的热轧复合较冷轧所需的轧制力较小,易于实现,但要想取得理想的效果,必须解决如何去除覆盖在不锈钢表面的致密的氧化膜和防止在加热过程中的重复氧化这两大难题。为此可配备合适的中间夹层作为钎料,同时在轧制时通入惰性保护气体(如Ar)。首先,高温和低氧分压条件下使得母材表面氧化物失稳,其次,液态钎料对氧化层有一个吸附力作用,再次,金属和氧化膜热膨胀系数不一致,在热应力作用下氧化膜极易破碎,溶解于液态钎料中,最终从母材表面脱落而被去除。加入中间夹层同时可以减小因为不锈钢和碳钢硬度值差异带来的轧制变形残余应力。

轧制时单位压力越大,复合板间隙越小,此时中间层在母体金属间的毛细作用增大,对间隙填充型越好,复合充分,复合板的强度越高。在使用中间夹层后,可以在25%~40%的首道次变形率下轧制出性能符合相关标准的不锈钢/碳钢复合板。轧制温度不宜过高,保温时间不宜过长。否则会造成母材金属的溶蚀现象,同时造成晶粒长大,降低结合强度[8]。

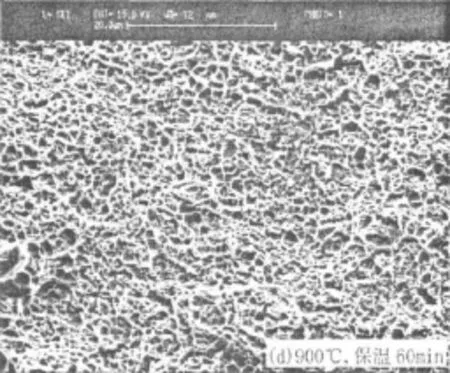

上海宝钢工程技术公司的程挺宇研究了首次压下率和热处理温度对不锈钢-碳钢复合轧制结合界面强度的影响。结果表明当首次压下率为50%,退火热处理工艺为900℃×1h时复合界面结合理想,结合强度达到了97N/mm,满足了材料的使用性能要求[9]。对复合板进行拉伸试验,可见断裂为韧性断裂。宏观上能看到塑性变形,微观上可看到韧窝,如图2所示。

图2 退火后拉伸断口SEM照片

大连交通大学材料科学与工程学院的陈汝淑等人参考单晶材料、先进陶瓷材料的连接方法,将瞬间液相扩散复合法(TLP)应用于制造碳钢-不锈钢复合棒材和管材。采用黄铜作为中间层,从外向内依次套装碳钢管、中间层、不锈钢棒(管),然后拉拔使金属间达到初步结合,随后再在电阻炉中进行扩散退火。这种方法分拉拔和扩散退火两步,与扩散焊类似,同样可以取得较好的复合效果[10]。

5 结束语

目前,在功能要求、节能环保等诸多因素的推动下,复合材料的发展方兴未艾,其制备方法也不断创新。这种创新不仅体现在新科技手段的应用,更体现在传统方法在材料复合上的整合和改进。作为重要的传统方法,轧制复合具有成熟的、可直接应用于生产的产线和设备,轧制产品的复合界面也比较牢固可靠,诸如不锈钢/碳钢复合板等很多产品已经产业化,社会需求量很大。相较于其他复合方法具有明显的成本优势。目前关于轧制复合已有相当研究,但仍然存在很多不很明了的地方。通过与先进的计算机模拟技术相结合,对轧制机理进行模型模拟和理论数值分析,获得更深刻和全面的认识,对推动以轧制工艺的改进以及在金属材料复合领域的进一步应用具有重要的意义。

[1] 于九明,孝云祯,王群骄,等.金属层状复合技术及其新进展[J].材料研究学报,2000,14(1):12-16.

[2] 袁鸽成,朱兆华,胡文韬,等.温度对不锈钢/铝/不锈钢层状材料轧制复合行为的影响[J].机械工程材料,2004,28(4): 24-26.

[3] 王小红,唐荻,许荣昌,等.铝-铜轧制复合工艺及界面结合机理[J].有色金属,2007,59(1):21-24.

[4] 黄宏军,张泽伟,王书生,等.铜铝薄板轧制复合工艺[J].沈阳工艺大学学报,2009,31(5):531-535.

[5] 谷坤文,袁守谦,张兵,等.累积复合轧制不锈钢钢板的组织和性能[J].兵器材料科学与工程,2011,34(2):41-44.

[6] 邹艳明.Cu/DT9/Cu叠层材料的轧制复合与数值模拟研究[D].长沙:中南大学,2011.

[7] 祖国胤,王宁,王九明,等.不锈钢/碳钢冷轧复合机理的研究[J].钢铁研究,2004(4):32-33,38.

[8] 祖国胤,于九明,温景林.中间夹层对不锈钢复合板界面结合性能的影响[J].东北大学学报,2003,24(11):1053-1056.

[9] 程挺宇.不锈钢/碳钢热轧复合工艺及性能[J].上海金属,2009,31(1):48-50,58.

[10] 陈汝淑,张锋刚,刘德义,等.碳钢-Cu箔中间层-304不锈钢瞬间液相扩散结合区组织与性能[J].材料热处理学报,2010,31(1):126-131.

The domestic research status on rolling layered metal composite material

Rolling complex, with low-cost and reliable performance, is the main method of producing layered metal composite material. This paper reviewed the rolling method and the mechanism to generate dissimilar metal composite panels, summarized the current situation and development direction of rolling process of the carbon steel - stainless steel clad plate, which is most widely used domestically.

Layered metal; rolling; bonding mechanism; carbon steel and stainless steel composite template

Q813.11

A

1008-1151(2016)04-0059-04

2016-03-06

何泽华(1994-),男(蒙古族),河南镇平人,郑州大学材料科学与工程学院学生,从事材料科学研究。