陶瓷部件3D打印技术的研究进展

2016-11-10王重海王洪升张萍萍赵小玻王营营丁慎亮

李 伶,高 勇,王重海,王洪升,张萍萍,赵小玻,宋 涛,王营营,丁慎亮

(山东工业陶瓷研究设计院有限公司,淄博 255000)

陶瓷部件3D打印技术的研究进展

李 伶,高 勇,王重海,王洪升,张萍萍,赵小玻,宋 涛,王营营,丁慎亮

(山东工业陶瓷研究设计院有限公司,淄博 255000)

近年来,三维连续网络结构的陶瓷/金属复合材料由于兼具陶瓷材料的耐磨、高强、高硬、抗氧化、耐蚀及钢铁材料的导热性及良好的韧性受到人们的广泛关注。三维连续网络结构的陶瓷/金属复合材料的陶瓷结构的构建是制备复合材料的难题。3D打印技术突破了传统的加工模式,不依赖复杂模具和机械加工,并可根据材料不同的性能要求,开发出不同结构的陶瓷骨架,这将使陶瓷/金属复合材料领域发生巨大变化。本文介绍了陶瓷3D 打印技术的原理、分类、工艺特点及研究进展,并对3D打印技术未来的发展方向进行了展望。

三维网络陶瓷/金属复合材料; 陶瓷部件; 3D打印技术; 快速成型技术

1 引 言

随着科学技术的发展和社会需求的多样化,人们对材料的性能提出更高的要求。传统结构材料日益难以满足社会对高强、轻质材料的综合需求,材料的复合化成为了研究者们关注的焦点。三维连续网络结构的陶瓷/金属复合材料兼具陶瓷材料的耐磨、耐高温、高强、高硬、耐蚀及钢铁材料的导热性、韧性,可广泛应用于军事防弹、汽车工业、航空航天、食品加工机械和机械加工等领域,受到制造业界及各类用户的普遍关注[1]。三维连续网络结构的陶瓷/金属复合材料的陶瓷结构的构建是制备复合材料的难题。陶瓷材料脆性大,硬度高,容易在加工过程中产生缺陷,而三维网络陶瓷/金属复合材料对陶瓷骨架的构建有更大的要求,要求陶瓷骨架具有大量孔洞,在空间上三维连通,导致其成型工艺远较普通陶瓷复杂。目前的有机泡沫前驱体浸渍工艺、溶胶-凝胶工艺、发泡工艺、颗粒堆积工艺、添加造孔剂工艺等网络陶瓷制备工艺具有工艺复杂、难度大、周期长、成本高等不利因素,阻碍了陶瓷/金属复合材料的大规模工业化应用[2]。因此,如何根据材料的性能要求,开发出合适的陶瓷骨架结构以及相关的制备工艺是三维网络陶瓷/金属复合材料研究的重点。

3D打印技术于上世纪80年代诞生于美国,其突破了传统的加工模式,被认为是近20年制造技术领域的一次重大突破[3]。3D打印技术是依据CAD 三维建模、通过材料的逐层叠加堆积直接获得实体部件的技术,也被称之为“增量技术”、“堆积技术”等[4]。与传统的制造技术相比,3D打印技术的制造速度更快,并可直接制造出任意复杂形状的部件,是非常有应用前景并符合未来技术发展趋势的制造技术,受到国内外很多学者的关注[4-6]。目前,3D打印技术已在高分子、金属材料领域得到较好的应用和发展,在陶瓷材料领域也不断取得一些技术突破。20世纪90年代中期,研究者们就开始尝试通过3D打印技术成型陶瓷部件,目前已取得显著的研究进展。3D打印技术在制造陶瓷/金属复合材料的陶瓷骨架(网络结构、多孔结构)方面具有很大优势,3D打印技术不依赖复杂模具和机械加工,并可根据材料不同的性能要求,开发出不同结构的陶瓷骨架,这将使陶瓷/金属复合材料领域发生巨大变化。

目前已经商业化的3D打印技术多达几十种,比较常见的陶瓷部件的3D打印成型工艺有:熔融沉积陶瓷成型、激光烧结覆膜陶瓷粉的激光选区烧结成型、紫外光固化光敏树脂基陶瓷浆料的立体光刻成型、有机粘结剂粘接陶瓷粉末的三维打印成型、热压粘接陶瓷薄膜材料的分层实体成型、喷墨打印成型技术等工艺[7]。本文主要阐述了陶瓷部件的3D打印成型工艺的技术原理和特点,并对其中涉及的关键技术进行了综述。

2 陶瓷3D打印技术介绍

2.1 熔融沉积成型技术

图1 熔融沉积法成型的铝-氧化铝复合材料Fig.1 Al-Al2O3 ceramic composites via fused deposition modeling

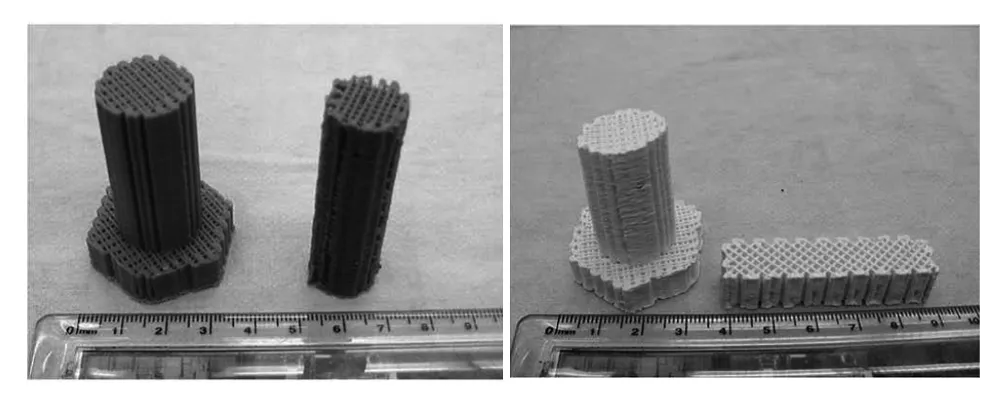

熔融沉积成型技术(简称FDC)由熔融堆积成型技术发展而来,最早由美国Argonne国家实验室和Rutgers大学研发。该工艺将有机粘结剂与陶瓷粉体混合,经毛细管流变仪或挤出机做成丝后,在计算机的控制下,将复合细丝在稍高于其熔点的温度下熔化,获得陶瓷件生坯,通过脱脂处理去除坯体中的高分子黏结剂后,在合适的高温条件下得到陶瓷烧成部件。适用于FDC工艺的材料须具备一定的热性能和机械性能,强度、结合性能、粘度、弹性模量是衡量该工艺材料的四个要素。1996年,美国陶瓷研究中心的Agrarwala等[8]首次采用FDC工艺制造Si3N4零件,所成型的Si3N4坯体的相对密度为53%,制成的陶瓷坯体含有较多高分子黏结剂,经两次脱脂处理后,烧结的Si3N4部件的密度达到98%,抗弯强度为(824±110) MPa。与等静压成型工艺相比,熔融沉积成型技术所制得的Si3N4坯体收缩存在各向异性,线收缩率在X、Y方向上为16.6%±1.3%,在Z方向上为19.3%±1.6%,但烧结密度和强度相差不大。Bandyopadhyay等[9]采用熔融二氧化硅与聚丙烯(聚丙烯)为基础的热塑性粘结剂混合,利用熔融沉积法成型熔融石英陶瓷预制体(图1),陶瓷坯件经过脱脂和烧结后,再采用无压浸渗的方法在1150 ℃将熔融Al熔液浸渗到陶瓷预制体中,用以制造Al2O3-SiO2-Al陶瓷/金属复合材料,复合材料的抗压强度达到(689±95) MPa。熔融沉积成型技术的不足之处是微小结构件的层积不够精确,制成的陶瓷坯体因黏结剂难以除尽,导致其在后续烧结时易产生鼓泡、变形及开裂等缺陷。

2.2 选区激光烧结技术

激光选区烧结成型(简称为SLS)技术1986年由美国Texas大学Austin分校的Deckard最早提出,美国3D systems公司、德国EOS公司随后相继开发出基于SLS技术的成型系统。SLS技术以堆积在平台上的粉末为原料,通过计算机控制激光束扫描特定区域内的粉末,使粉末受热熔融黏结固化,扫描完毕后添加新一层粉料,然后继续重复上述步骤,逐层叠加最终形成三维制件。对于塑料制品,激光可完全熔化高分子粉末,从而得到最终的成型件。而陶瓷材料的烧结温度很高,难以用激光直接烧结,通常人们将难熔的陶瓷粉体包覆上高分子粘结剂,通过激光溶融粘结剂粘接各层,从而获得陶瓷生坯,然后利用脱脂去除粘结剂及烧结,最终得到陶瓷部件。1995年,美国的Subramanian等[10]率先利用SLS技术制备出陶瓷零件,他在氧化铝粉末中加入体积百分比20%~40%的高分子粘接剂,对混合后的粉末进行SLS成型,坯体经低温处理脱去黏结剂后,在1600 ℃下进行高温烧结,得到相对密度为50%、弯曲强度为8 MPa的氧化铝陶瓷。英国的Toby Gill等[11]将尼龙粉末和SiC粉末按照1∶1的体积比混合,得到孔隙率超过45%、拉伸强度为5 MPa的SiC部件。Shahzad等[12]以聚合物包覆Al2O3粉末进行SLS成型陶瓷坯体,所得到的陶瓷件坯体密度为理论密度的29%~34%,该坯体经低温处理脱去黏结剂后,在1600 ℃下进行高温烧结,得到相对密度为39%的Al2O3陶瓷。为了获得致密化烧结,Shahzad将坯体在135 ℃、64 MPa的环境下进行5 min热等静压处理,从而将坯体密度提高至83%,烧结后陶瓷部件的密度也有所提高,达到理论密度的88%,抗弯强度为(148±22) MPa,烧结后Al2O3陶瓷的体积收缩率为62%。Jan Wilkes等[13]直接利用激光熔化制造完全致密的陶瓷部件(图2),通过聚焦激光束在1600 ℃熔化ZrO2/Al2O3混合粉末,不经过任何烧结或后处理工艺直接成型陶瓷部件,制造的陶瓷部件几乎完全致密,没有裂纹产生,抗弯强度超过500 MPa。

图2 激光烧结成型的ZrO2/Al2O3陶瓷部件Fig.2 Zirconia/alumina ceramic parts via laser melting process

图3 光固化成型的石英陶瓷部件Fig.3 Silica parts via stereolithography process

2.3 立体光刻成型技术

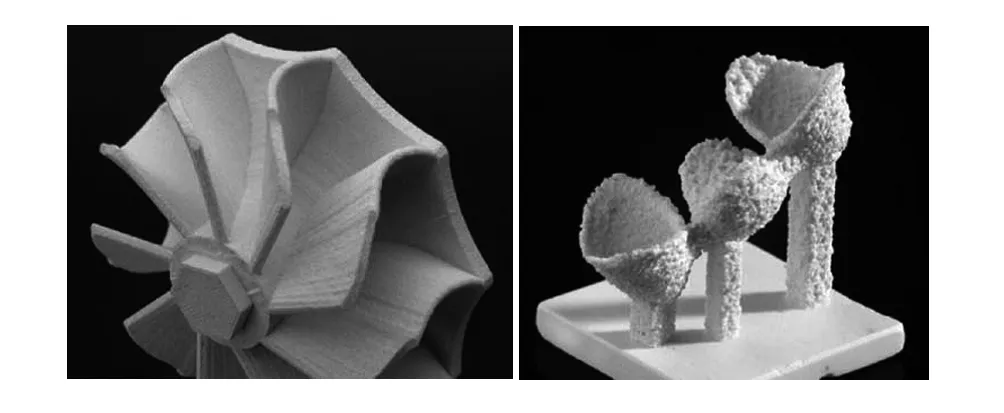

立体光刻成型(简称为SLA)技术是利用紫外光固化一种对紫外光非常敏感的液态树脂材料的技术,最早由Charles Hull 于1984 年提出,随后3D Systems 公司将其想法转化为现实,实现了SLA技术的商业化。SLA最初用于高分子材料成型,之后才用于陶瓷材料的成型。在制备陶瓷零件时,首先将陶瓷粉与光固化树脂均匀混合,获得高固相含量、低粘度的陶瓷料浆,然后控制紫外光选择性照射料浆表面,使得含有陶瓷粉的料浆光聚合,形成高分子聚合体结合的陶瓷坯体,再经过脱脂与烧结,得到所需的陶瓷部件。1996年,Griffith等[14]首次利用SLA技术制造陶瓷部件,分别釆用SiO2、Al2O3、Si3N4三种陶瓷粉体与光敏树脂均匀混合,得到固相含量为40%~55%的料浆,然后通过光固化的方式成型陶瓷坯体,氧化铝陶瓷经600 ℃脱脂处理后,在1550 ℃高温烧结,得到密度接近理论密度,平均晶粒尺寸约为1.5 μm,层间界面不明显的陶瓷。Hinzewski等[15]研究了分散剂和稀释剂对陶瓷-光固化树脂料浆流变性的影响,并获得固相含量为53%的浆料,烧结后氧化铝陶瓷部件的相对密度为90.5%。山东工业陶瓷研究设计院通过调整光固化树脂、分散剂、防沉剂、石英粉体间的比例,得到固相含量高达70vol%的陶瓷浆料,然后采用光固化成型方式打印出石英陶瓷坯体,1200 ℃烧结后石英陶瓷部件的密度为1.65 g/cm3(图3),抗压强度达到20 MPa。在商业化应用方面,奥地利Lithoz公司开发了基于光刻的陶瓷制造技术,制造了首款可打印高精度、高纯度陶瓷零部件的三维打印机--CeraFab 7500 ,该设备可打印四点弯曲强度分别达430 MPa和650 MPa的高纯氧化铝、氧化锆陶瓷件。

2.4 三维打印成型技术

三维打印成型(简称为3DP)技术是一种利用微滴喷射技术的制造方法,主要由美国麻省理工学院和Soligen公司开发。3DP技术依据计算机输出的信息,通过打印头喷射粘结剂将粉体层层堆积成最终产物。该技术可用于成型陶瓷、金属、陶瓷/金属复合材料及高分子材料,所用的粘结剂有硅溶胶、高分子粘结剂等。3DP技术成型的陶瓷坯体由松散的粉末粘结在一起,密度比较低很难直接烧结,一般采用后处理工艺使其致密化烧结。1993年,Yoo等[16]最早采用3DP的方法成型陶瓷坯体,成型后陶瓷坯体的相对密度只有33%~36%,通过对陶瓷坯体进行等静压处理,可获得致密度达到99.2%的氧化铝陶瓷件,其抗弯强度为324 MPa。翁作海等[17]以硅粉为原料、糊精为粘结剂制备了多孔氮化硅陶瓷,该工艺首先采用3DP技术制备出多孔硅坯体,然后经氮化烧结处理后,获得了孔隙率高达74%、抗弯强度为5.1 MPa的多孔氮化硅陶瓷,烧结后陶瓷件的线收缩率比较小,不到2%。美国麻省理工学院Teng等[18]采用3DP技术制备了ZTA陶瓷件,通过将ZrO2颗粒选择性添加到Al2O3的基体上,得到成分梯度变化的试样,烧结后t-ZTA 陶瓷的抗弯强度为670 MPa,断裂韧性为4 MPa·m1/2,陶瓷部件的性能与传统方法制得的ZTA陶瓷性能类似。W. Sun 等[19]采用3DP技术制备的Ti3SiC2陶瓷件孔隙率高达 50%~60%,但结合冷等静压和烧结工艺,可得到相对密度达99%的Ti3SiC2陶瓷件。Nahum Travitzky等[20]以氧化铝为原料、糊精为粘结剂,采用3DP技术制备了多孔氧化铝预制体(图4),陶瓷的孔隙率可通过调整浆料的固相含量控制,料浆的固相含量为33vol%~44vol%时,成型坯体弯曲强度的范围为4~55 MPa,1600烧结后氧化铝陶瓷的收缩率为17%,通过对烧结后坯体与Cu-O合金在1300 ℃进行浸渗处理,复合材料的断裂韧性可达到(5.5±0.3) MPa·m1/2,弯曲强度为(236±32) MPa。

图4 三维打印成型Al2O3/Cu-O复杂部件Fig.4 Complex-shaped Al2O3/Cu-O body via 3D printing

2.5 分层实体成型技术

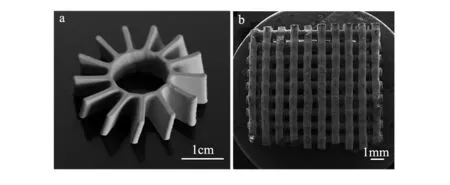

分层实体成型(简称为LOM)技术是美国的Lone Peak Engineering 公司、Helisys 公司开发并实现商业化运作。该工艺利用激光或刀具切割塑料薄膜、薄层纸、金属薄板或陶瓷薄片等片材,通过热压或粘结剂加热方式层层粘接,叠加获得三维实体零件。1994年,Lone Peak公司的Griffin等[21]最早采用LOM技术制造Al2O3陶瓷部件,并获得抗弯强度约为311 MPa性能较高的陶瓷部件,与干压成型得到的陶瓷部件的抗弯强度(325 MPa)类似。Griffin等[22]还对ZrO2/Al2O3复合材料的LOM技术进行了研究,烧结后获得强度为570~688 MPa,断裂韧性约为10 MPa·m1/2的复合材料。Zhang等[23]采用Al2O3与聚合物粘结剂混合制成LOM 用陶瓷薄片,240 ℃脱去粘结剂后,在1580 ℃高温下进行烧结,得到孔隙率为2.9%、抗弯强度为228 MPa的陶瓷件。Klosterman 等[24]采用双峰碳化硅粉体、炭黑和石墨粉末与高分子粘合剂体系混合制成陶瓷薄片,利用LOM技术制造了SiC陶瓷部件(图5),探讨了SiC陶瓷间的界面问题,得到了四点弯曲强度为(169±43) MPa的陶瓷件。

图5 分层实体成型的SiC陶瓷部件Fig.5 Silicon carbide ceramic parts via laminated object manufacturing

图6 喷墨打印成型SiC陶瓷部件Fig.6 Silicon carbide ceramic parts via direct ink writing

2.6 喷墨打印成型技术

喷墨打印成型(简称为IJP)技术是从三维打印成型技术发展而来,该技术将陶瓷粉体与各种有机物和溶剂配制成陶瓷墨水,通过计算机指令将陶瓷墨水逐层喷打到平台上,形成所需形状和尺寸的陶瓷坯体。陶瓷墨水的配制是喷墨打印技术的关键,要求陶瓷粉体在墨水中具有良好的均匀分散度,合适的表面张力、黏度及电导率,较快的干燥速率和较高的固相含量。陶瓷墨水的固相含量偏低是IJP技术的一个主要问题,陶瓷墨水的固相含量通常只有5%。英国的布鲁诺大学[25]和国内天津大学[26]都在这方面进行了深入研究,将陶瓷墨水的固相含量由最初的3vol%提高到15vol%。Seerden 等[27]采用石蜡作为介质加入到氧化铝粉体后,墨水的固相含量可达到体积分数20%,并得到较为致密的烧结体,但存在粘度太大、喷射困难等问题。Cappi 等[28]采用IJP技术制造了氮化硅陶瓷齿轮素坯,其密度为3.18 g/cm3,抗压强度为600 MPa,断裂韧性为4.4 MPa·m1/2,所获得的陶瓷部件的性能与通过传统干法成型制得的陶瓷性能相当。康奈尔大学Larson等[29]发现,通过调整SiC胶体和聚硼硅氧烷混合墨水的比率,可调整碳化硅结构的密度,混合墨水在1800 ℃烧结后可转变为碳化硅陶瓷部件(图6),其相对密度为48.9%时,抗弯强度达到70.4 MPa。

3 展 望

3D 打印技术的出现颠覆了传统的制造模式,在复杂结构、一体化制造、降低成本和缩短研制周期等方面极具潜力,在全世界范围内引起了广泛的关注和重视。目前已开发出多种适合陶瓷零件的3D打印成型工艺如熔融沉积陶瓷成型、激光烧结覆膜陶瓷粉的激光选区烧结成型、紫外光固化光敏树脂基陶瓷浆料的立体光刻成型、热压粘接陶瓷薄膜材料的分层实体成型、有机粘结剂粘接陶瓷粉末的三维打印成型、喷墨打印成型技术等工艺,并在材料成型方面取得了很大的研究进展。但是,仍有许多不足之处需要完善,成型材料的性能和密度还不太理想,通常需要经过繁琐的后处理工艺来改善陶瓷部件的致密度,陶瓷部件的精度和质量也不能满足实际需要,离实现大规模产业化、工程化应用还有一定距离。未来需要继续提升3D打印的精度、效率和速度,开拓多材料、大尺寸物件打印的工艺方法,提高陶瓷件的力学、表面质量和物理性能,以实现面向产品的直接制造。

[1] Matteo P,Massimiliano V,Claudio B.Effect of porosity of cordierite preforms on microstructure and mechanical strength of co-continuous ceramic composites[J].J.Eur.Ceram.Soc.,2007,27:131-141.

[2] 张志金,王富耻,于晓东,等.网络陶瓷增强金属复合材料的研究现状[J].材料导报,2009,23(1):20-23.

[3] 刘红光,杨 倩,刘桂锋,等.国内外3D打印快速成型技术的专利情报分析[J].情报杂志,2013,32(6):40-46.

[4] Berman B.3-D printing:The new industrial revolution[J].BusinessHorizons,2012,55(2):155-162.

[5] Jeea H J,Sachsb E.A visual simulation technique for 3D printing[J].AdvancesinEngineeringSoftware,2000,31(2):97-106.

[6] Zhao X L,Evans J R G,Edirisinghe M J,et al.Direct ink-jet printing of vertical walls[J].J.Am.Ceram.Soc.,2002,85(8):2113-2115.

[7] 谢志鹏,薄铁柱.先进陶瓷快速无模成型技术的研究与进展[J].中国陶瓷工业,2011,18(2):16-21.

[8] Agarwala M K,Bandyopadhyay A,Weeren R V,et al.FDC, rapid fabrication of structural components[J].Am.Ceram.Soc.Bull.,1996,75(11): 60-65.

[9] Bandyopadhyay A,Das K.Application of fused deposition in controlled microstructure metal-ceramic composites[J].RapidPrototypingJournal,2006,12(3):121-128.

[10] Subramanian P K,Vail N K,Barlow J W,et al.Selective laser sintering of alumina with polymer binders[J].RapidPrototypingJournal,1995,1(2):24-35.

[11] Gill T J,Hon K K B.Experimental investigation into the selective laser sintering of silicon carbide polyamide composites[J].Proc.InstnMech.EngrsVol. 218PartB:J.EngineeringManufacture,2004,218:1249-1256.

[12] Shahzad K,Deckers J,Kruth J P,et al.Additive manufacturing of alumina parts by indirect selective laser sintering and post processing[J].JournalofMaterialsProcessingTechnology,2013,213(9):1484-1494.

[13] Wilkes J,Hagedorn Y,Meiners W,et al.Additive manufacturing of ZrO2-Al2O3ceramic components by selective laser melting[J].RapidPrototypingJournal,2013,19(1):51-57.

[14] Michelle L,Griffith,John W.Halloran. Freeform fabrication of ceramics via stereolithography[J].J.Am.Ceram.Soc.,1996,79(10):2601-2608.

[15] Hinczewski C,Corbel S,Chartier T.Ceramic suspensions suitable for stereolithography[J].J.Eur.Ceram.Soc.,1998,18:583-590.

[16] Yoo J,Cima M J,Khanuja S,et al.Structure ceramic components by 3D printing[J].SolidFreeformFabricationProceedings,1993,94:40-50.

[17] 翁作海,曾庆丰,谢聪伟,等.三维打印结合反应烧结制备多孔氮化硅陶瓷[J].材料导报,2013,27(4):5-10.

[18] Wan D.Teng,Mohan J.Edirisinghe. Development of ceramic inks for direct continuous jet printing[J].J.Am.Ceram.Soc.,1998,81(4):1033-1036.

[19] Sun W,Dcosta D J,Lin F,et al.Freeform fabrication of Ti3SiC2powder-based structures:Part I-Integrated fabrication process[J].JournalofmaterialsprocessingTechnology,2002,127:343-351.

[20] Melcher R,Travitzky N,Zollfrank C,et al.3D printing of Al2O3/Cu-O interpenetrating phase composite[J].JMaterSci,2011,46:1203-1210.

[21] Griffin C,Daufenbach J,Mcmillin S.Desk- top manufacturing:LOM vs pressing[J].Am.Ceram.Soc.Bull.,1994,73(8):109-113.

[22] Griffin E A,Mumm D R,Marshall D B.Rapid prototyping of functional ceramic composites[J].Am.Ceram.Soc.Bull.,1996,75(7):65-68.

[23] Zhang Y,He X,Du S,et al.Al2O3ceramics preparation by LOM (Laminated Object Manufacturing)[J].Int.J.Adv.Manuf.Technol.,2001,17:531-534.

[24] Donald K,Richard C,George G,et al.Interfacial characteristics of composites fabricated by laminated object manufacturing[J].CompositesPartA,1998,29A:1165-1174.

[25] Edirisinghe M J.Solid freeform fabrication methods for engineering ceramics[J].BritishCeram.Trans.,1998,97(6):283-286.

[26] 周振君,丁 湘,郭瑞松,等.陶瓷喷墨打印成型技术进展[J].硅酸盐通报,2000,29(6):37-41.

[27] Seerden K A M,Reis N,Derby B,et al.Direct ink-jet deposition of ceramic green bodies:informulation of build materials[J].MRSProceedings,1998,542:221-224.

[28] Cappi B,Ozkol E,Ebert J,et al.Direct inkjet printing of Si3N4:characterization of ink,green bodies and microstructure [J].J.Eur.Ceram.Soc.,2008,28:2625-2628.

[29] Larson C M,Choi J J,Gallardo P A,et al.Direct ink writing of silicon carbide for microwave optics[J].Advanedengineeringmaterials,2015,11:1-7.

Research Development of 3D Printing Ceramic Parts

LILing,GAOYong,WANGChong-hai,WANGHong-sheng,ZHANGPing-ping,ZHAOXiao-bo,SONGTao,WANGYing-ying,DINGShen-liang

(Shandong Industrial Ceramics Research & Design Institute Co.,Ltd.,Zibo 255000,China)

Three-dimensional network ceramic/metal composites combine wear,high strength and hardness and oxidation resistance of ceramics as well as thermal conductivity and ductility of metal have attracted much attention in recent years. Nowadays,the biggest difficulty to fabricate the co-continuous composites is preparing high-performance ceramic parts with complicated shape. 3D printing technology is tool-less manufacturing methods in which functional components are produced directly from a computer model. They can rapidly fabricate components with geometries that cannot be manufactured by other conventional methods,which will bring about enormous change in the ceramic/metal fields. In this paper,the technical principle,features,development and research status of 3D printing techniques are summarized. The future development of 3D printing technology is also prospected.

three-dimensional network ceramic/metal composite;ceramic part;3D printing technology;rapid prototyping

李 伶(1980-),女,博士.主要从事陶瓷材料的研究.

高 勇,博士.

TQ174

A

1001-1625(2016)09-2892-06