HFW焊管生产线飞锯机支撑装置的设计应用

2016-11-10齐国政

贾 熙,冯 瑶,齐国政,闫 玮

(渤海装备华油钢管公司扬州分公司,江苏扬州225128)

HFW焊管生产线飞锯机支撑装置的设计应用

贾 熙,冯 瑶,齐国政,闫 玮

(渤海装备华油钢管公司扬州分公司,江苏扬州225128)

分析了飞锯机的工作原理;针对受飞锯机至快速拉出机输出辊架距离的约束,导致在线定尺锯切最短长度受限的问题,设计了一种安装在飞锯机与快速拉出机之间的支撑装置;并介绍了该支撑装置的工作原理、工作过程、结构特点、液压和电气控制系统。安装该支撑装置后,可在线完成短管的锯切,在线缩短对头管的长度,扩大了生产能力,提高了生产效率,降低了管材耗损。

HFW焊管生产线;飞锯机;支撑装置;短管;定尺锯切

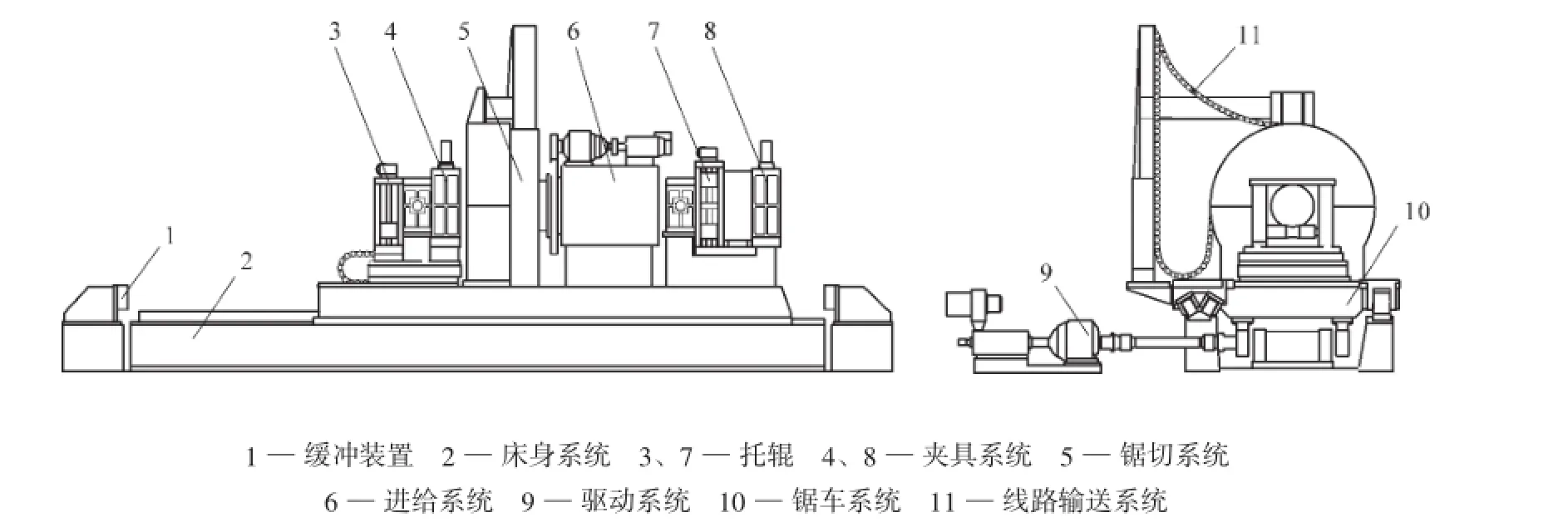

飞锯机是管材连续自动生产线上的关键设备之一[1-3]。仿形铣切飞锯机为机、电、液一体化的新型飞锯机,主要用来横向随动定尺锯切不同直径、不同速度下的直缝焊管,它是在焊管成型工序完成之后,在线检测焊管生产速度和长度,满足加工要求后,通过追踪运动实现锯切机构与焊管的同步运动,进而通过锯片的径向进给及公转运动(极坐标运动),仿照焊管的外形轮廓(圆管或方矩形管)进行定尺切割[4-7]。渤海装备华油钢管公司扬州分公司(简称华油钢管扬州分公司)使用的是由沈阳理工大学科技开发总公司研制的XFJ508数控旋铣飞锯机,其结构如图1所示[8-9]。该飞锯机的控制系统由运动控制器、PLC、交流伺服系统等组成,可实现对圆管、方矩形管的在线锯切。

华油钢管公司扬州分公司近3年开始大批量进行国家电网特高压输电工程塔用焊管的生产,该项目涉及Ф245~508 mm十余种规格的焊管,且对长度要求不一样。受飞锯设备因素制约,最短锯切长度仅为8 m,为适应生产,提高效率,提出飞锯能够在线定尺锯切6~8 m短管的要求。

1 飞锯机工作原理及存在问题

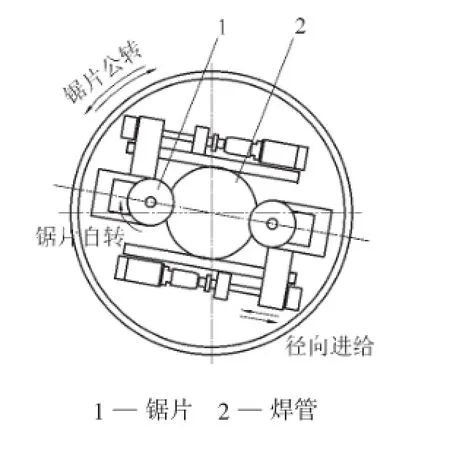

XFJ508数控旋铣飞锯机的运动合成方式采用的是极坐标形式[10]。该飞锯机的主体结构为一个旋转的大盘,中间有孔,可让最大规格的管子通过,圆盘旋转是由回转伺服系统控制。锯片安装在各自的主轴上并呈对角线布局,由各自的主轴电机传递动力,构成锯切系统,锯切系统安装在径向进给滑台上构成径向进给伺服系统[11],极坐标式仿形铣切飞锯机锯切系统如图2所示。当锯车跟踪至与管速同步时夹具夹紧,装在旋转大盘上的径向伺服系统与回转伺服系统由计算机控制做复合运动,沿被切件的截面形状轨迹将管材切断,然后各系统复位,等待下一个工作循环。

图1 XFJ508数控旋铣飞锯机结构示意

图2 极坐标式仿形铣切飞锯机锯切系统示意

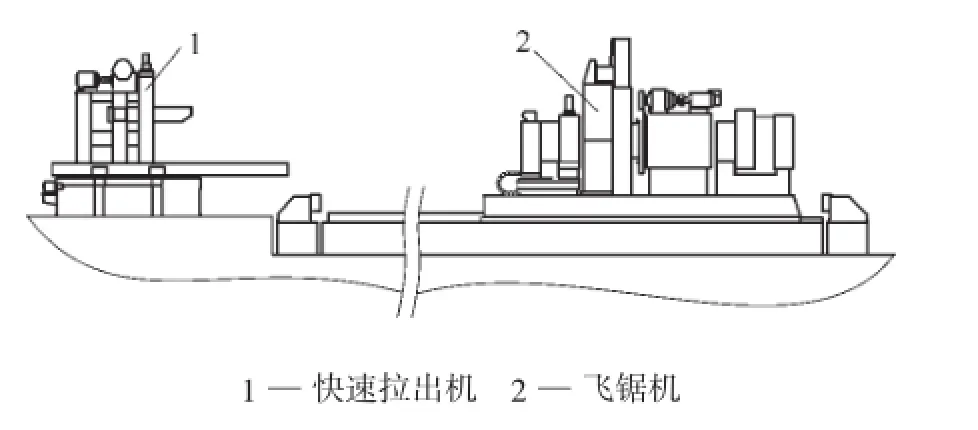

此外,为使切断后的管子迅速离开刃口,在飞锯机之后还设有快速拔出装置(快速拉出机)。在锯切过程中,由于锯车需适应管速做同步移动,快速拉出机与飞锯机之间应留有足够的空间以满足锯车的移动距离,这就限制了焊管的最短锯切长度。飞锯机现场布局如图3所示。如果定尺管长过短,则开始锯切时焊管的另一端还未搭至输出辊架上,焊管在锯切过程中处于悬臂状态,不利于锯切的稳定性,对锯片也会造成过度磨损。

图3 飞锯机现场布局示意

2 改进方案

为解决上述问题,实现飞锯机在线定尺锯切6~8 m短管,现设计一种支撑装置,安装于飞锯机与快速拉出机之间,以缩短托管间距,最终实现了6~8 m短管的在线定尺锯切。现对该支撑装置进行介绍。

2.1 工作原理

支撑装置的安装如图4所示。图4中,A为飞锯机锯片到输出辊架入口的距离,实测为9 m。支撑装置安装于飞锯机床身系统两轨道之间,并靠近输出辊架侧。B为支撑装置托辊到飞锯机锯片的距离,实测为5.8 m。由此可见,增加支撑装置后,托管间距缩短了3.2 m,解决了因管长过短而使非锯切端缺少支撑的问题,切管长度可由原来的最短8 m缩短至6 m。

2.2 工作过程

飞锯机锯切焊管时锯车要与焊管作同步移动,由于支撑装置安装于锯车移动的轨迹上,为了不产生干涉,需要装置在完成托管动作后及时回落,确保锯车从装置上方通过而不发生碰撞。

具体动作过程为:①开始锯切时,锯车随焊管生产速度进行同步锯切,此时支撑装置托辊处于抬起状态;②锯切中,锯车随焊管生产速度移动至支撑装置前方,此时焊管非锯切端已在输出辊架入口旋转辊上,并触发光电开关,支撑装置托辊快速回落;③支撑装置托辊回落到位,锯车从装置上方通过,完成焊管的同步锯切,锯切好的焊管由快速拉出机运至下道工序;④锯车复位,支撑装置托辊也随之抬起,等待下一个工作循环。

2.3 结构特点

由于印尼的华文教育中断了32年,整整两代人失去了学习华语的机会,华语的代际传承已经中断,目前印尼已基本不存在华语通行的社区,所以第一语言为华语的儿童极少,这使得华文教育失去了已具备熟练华语听说能力的生源。因而,传统的华文教育已经失去了生存的土壤,以华语书面语教学为主、以华语教授其他主要科目,并重视中华文化传承教育的典型的“华文教育”在印尼已经不复存在,取而代之的是华语作为第二语言的教学。

支撑装置主要由托辊、高度调整机构、升降机构以及底座组成。支撑装置外形及结构如图5~6所示。

图4 支撑装置安装示意

图5 支撑装置外形示意

图6 支撑装置结构示意

该装置结构特点有:①为满足不同管径规格的生产,使用螺旋升降机控制托辊高度,并且加装锁紧装置以确保调整后的高度定位;②采用摆臂式升降机构,由液压缸驱动,可控制装置托辊的快速起落,并有效降低托辊下落后的整体高度,确保锯车顺利通过;③底座上设置聚氨酯缓冲垫,减小托辊回落时对整体设备的冲击力;④由于生产中焊管内有大量的乳化液流出,为保护高度调制机构中的升降机和导向柱等零件,在其上方安装护罩板,并能随高度调整机构活动。

2.4 液压控制系统

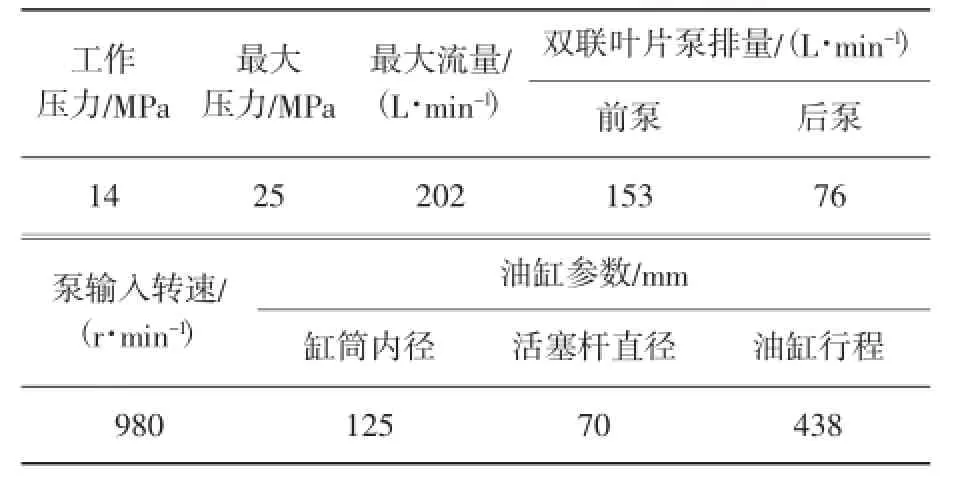

飞锯机支撑装置液压系统工作原理:双联叶片泵1的前泵与后泵同时向系统供油才能满足系统对支撑装置升降速度的要求;电液换向阀4控制支撑装置举升与回落的动作切换;液压锁5使支撑装置在电液换向阀4回中位后仍能实现系统的保压,确保支撑装置可以停留在任意指定位置;单向节流阀6可以调节支撑装置升降速度[12]。支撑装置液压系统原理如图7所示,主要参数见表1。

图7 支撑装置液压系统原理

表1 支撑装置液压系统主要参数

支撑装置回落时间(油缸回程时间)T回可由公式(1)计算:

式中V有——油缸有杆腔容积,mL;

Vg——泵的排量,L/min;

η——泵的总效率,取0.9;

n——电机转速,r/min。

将表1中的液压系统参数代入公式(1)可求得T回为1.09 s。

此外,车间焊管最大生产速度为19 m/min,锯切管材的最短长度为6 m;非锯切端进入输出辊架触发光电开关时,锯车前端距支撑装置为0.356 m,此时锯车与支撑装置发生碰撞所需时间t可由公式(2)计算:

式中l——锯车距支撑装置的距离,m;

v锯——锯车的最大速度,m/min。

由公式(2)可计算出锯车与支撑装置发生碰撞所需时间t为1.12 s,t∧T回。

可见,锯车前端与支撑装置发生碰撞前,支撑装置已经回落到位,满足设计要求。

2.5 电气控制系统

支撑装置电气控制原理如图8所示。

图8 支撑装置电气控制原理

将光电开关安装于输出辊架的入口处,当焊管非锯切端进入输出辊架触发光电开关,换向阀电磁端YA1得电,控制支撑装置快速回落。当锯切完成的焊管由快速拉出机运离光电开关处时,换向阀电磁端YA2得电,支撑装置重新升起,到位后换向阀回复中位,即电磁两端均断电,等待下一循环。

此外,为确保支撑装置升降动作的可靠性,还应加装保险系统,当光电开关失效时,通过锯车移动触发接近开关,迫使支撑装置回落,避免发生碰撞。

3 改进效果

目前,支撑装置已经完成了现场的安装与调试,它的成功应用解决了车间现有的两大问题:

(1)未完成安装前,车间生产6~8 m短管,需要线下将长管用锯床通过人工操作锯切,费时费力。安装支撑装置后,即可在线完成短管的锯切,既扩大了生产力,又提高了生产效率。

(2)HFW焊管生产线属于连续生产线,卷板经拆卷后通过对头焊焊接,对存在对头管段的焊管需要进行线下切除[13]。在实际生产中尽量确保对头管段位于整根焊管的管头或管尾,保证切除后的焊管长度仍能满足生产要求。但由于对头的位置不能确定,切除后的焊管长度如果不能满足生产需要,就会造成管材的浪费。安装使用支撑装置后,就可以在线缩短对头管的长度,极大地降低了因切除对头管段而造成的管材损耗。

[1]柴晓艳.飞锯机主传动轴系列结构的优化设计[J].重型机械,2008(2):36-42.

[2]柴晓艳.飞锯机随动系统的运动分析[J].重型机械,2008(1):16-21

[3]张玉华,柴晓艳,刘福生.Ф325全自动数控飞锯机的运动分析[J].重型机械,2003(1):39-42.

[4]邵毅.Ф660 mm HFW生产线的工艺装备特点[J].钢管,2015,44(5):53-57.

[5]阮诚中.仿形铣切锯优化切割的控制方法研究[D].上海:同济大学,2005.

[6]矫庆春,黄晓娟,任崇立,等.大规格数控仿形旋铣飞锯机的技术与应用[J].焊管,2006,29(6):82-84.

[7]任星,张玉华,宋新环,等.钢管仿形铣切飞锯机锯片的研究[J].重型机械,2016(1):33-38.

[8]李登超.冷弯型钢及焊管生产技术[M].北京:化学工业出版社,2011.

[9]易朝亮.新型数控仿形铣切锯的研究与开发[D].杭州:浙江大学,2008.

[10]苏指南.仿形铣切飞锯的运动控制[D].天津:天津理工大学,2011.

[11]郭继富,郑红艳,周玉燕,等.ERW钢管的数控仿形锯切技术概述[J].焊管,2006,29(2):33-35.

[12]刘延俊.液压与气压传动[M].北京:高等教育出版社,2006.

[13]史宏德,王宁,赖兴涛,等.宝钢HFW610高频直缝焊管机组的技术特点[C]//中国金属学会轧钢学会钢管学术委员会五届五次年会论文集,2009.

Design and Application of A Supporting Device for Cutting Flying Saw in HFW Pipe Production Line

JIA Xi,FENG Yao,QI Guozheng,Yan Wei

(North China Petroleum Steel Pipe Co.,Ltd.,Yangzhou Subsidiary Company,Yangzhou 225128,China)

Operational principle of the flying saw is analyzed.A supporting device is designed,and mounted between the flying sawing machine and the rapid pull-out machine to solve the trouble that the minimum length cut by the flying saw in the line is restrained due to the specific distance between the sawing machine and the run-out roller frame of the rapid pull-out machine.Elaborated here in the paper are the main aspects of the said supporting device,including the operational principle,operation procedures,structural features,and the hydraulic and electric control systems.Thanks to the supporting device,in-line minimum short piece cutting,and in-line crop-shortening are realized.As a result,both production capacity and productivity of the operation line are increased,and accordingly,the yield is increased.

HFW production line;flying saw;supporting device;short-piece;specific-length cutting

TG43

B

1001-2311(2016)04-0038-04

2016-01-16)

贾熙(1987-),男,工程师,从事HFW钢管生产设备的研究和维护管理工作。