螺旋缝埋弧焊管剩磁改进措施

2016-11-10刘洪飞杜一峰

刘洪飞,杜一峰

(辽阳石油钢管制造有限公司,辽宁辽阳111000)

螺旋缝埋弧焊管剩磁改进措施

刘洪飞,杜一峰

(辽阳石油钢管制造有限公司,辽宁辽阳111000)

通过检测螺旋缝埋弧焊管生产过程中的剩磁,分析了管坯带磁的状况,计算了螺旋缝埋弧焊管的磁感应强度、磁场强度和磁通量,提出了降低管端磁性的措施。分析认为:将电源负极连接到距焊点近的管体外壁上,可缩短管体电流路径长度,有效降低管端磁性。

螺旋缝埋弧焊管;磁化现象;安培环路;磁感应强度;磁通量;去磁;改进措施

钢管带磁有许多危害。在管道施工中,钢管与钢管焊接时磁性对焊接产生干扰,焊接电弧偏吹,焊丝(或焊条)接触焊缝时熔化的钢水产生飞溅,焊缝金属无法填充,很难形成焊道,易形成气孔、裂纹[1-2]等缺陷。在生产车间,由于生产出的螺旋缝埋弧焊管带磁,将磁性传递到设备上,直接或间接使设备受到损坏。例如:成型器中的轴承辊带磁,带钢经卷曲后,掉下来的氧化铁粉末吸入到从轴承辊中,使轴承无法润滑,氧化铁粉末掩住轴承中的滚针,最终使轴承无法转动,降低了其使用寿命;在距离带磁钢管近处,无防护的计算机,有时会“死机”,屏幕有干扰波纹等;在钢管进行X光工业电视探伤[3-5]时,X射线照射焊缝,从显示屏上看焊道是弯曲的,不能描绘出焊道的真实情况。

GB/T 9711—2011《石油天然气工业管线输送系统用钢管》[6]和API Spec 5L—2013《管线钢管规范》第45版[7]标准规定,出厂钢管每一端沿周向大约相距90°测量4个读数,用霍尔效应高斯计测量,4个读数平均值≤3.0 mT,任一读数不应超过3.5 mT。多数制管厂生产的焊管带磁,只是多少不同,各制管企业的技术人员采取了一些去磁措施(如:在生产线上加装线圈,钢管通过时穿过带电线圈,带电线圈对钢管产生电磁感应去磁),虽然去除了一部分磁,但还有剩磁;因此,有必要采取改进措施,达到去磁的目的。

1 生产过程中磁的检测

螺旋缝埋弧焊管带磁,从焊管生产制造工序上查找磁源,生产工序有20多个,从原料到制成半成品再到成品入库的生产工艺全过程查起。

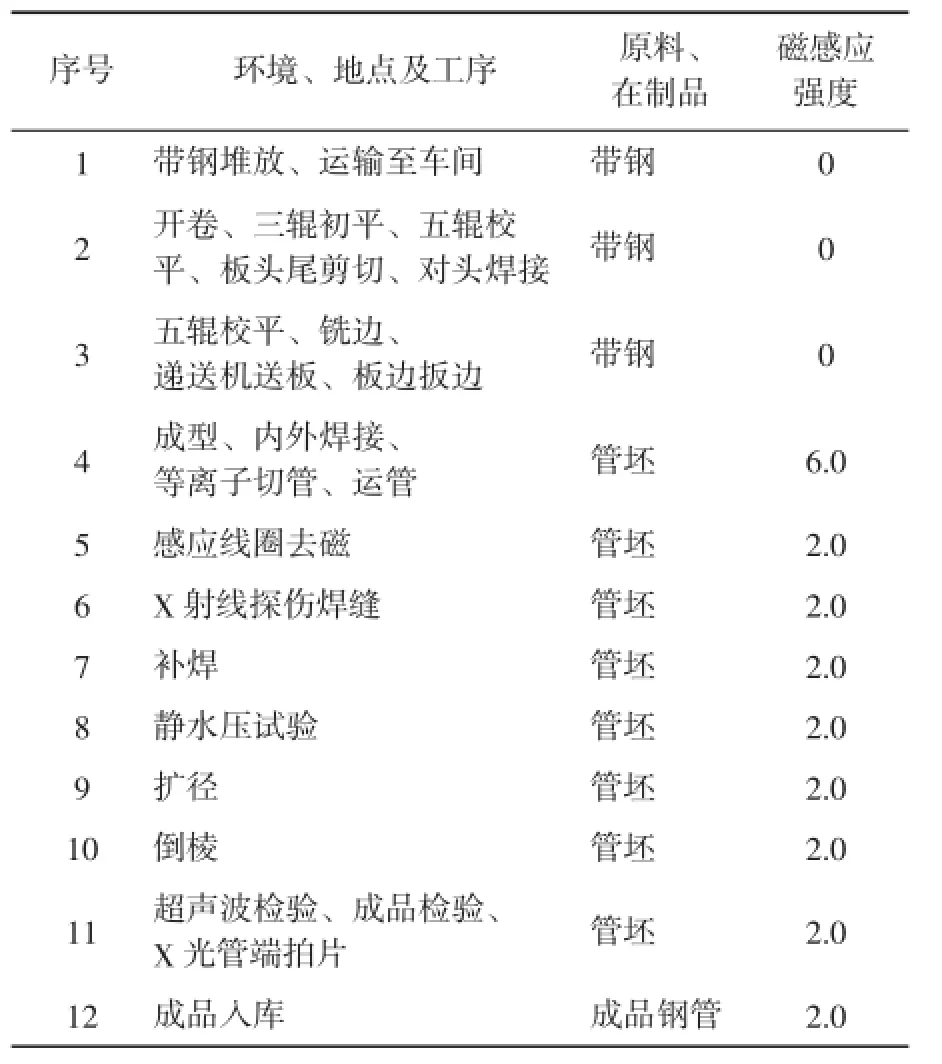

使用便捷式HM-800高斯计测磁,其选用测量范围为0.010~2.000 mT,准确值为±2.0%Rdg+2字,手动量程。L245M钢级Φ508 mm×7.1 mm螺旋缝埋弧焊管各工序在制品的磁感应强度见表1。

表1 L245M钢级Φ508 mm×7.1 mm螺旋缝埋弧焊管各工序在制品的磁感应强度mT

从表1可以看出:工序1~3无磁性;工序4带钢经过成型滚压形成螺旋筒状,内、外壁缝焊接,产生较大的磁性,管端磁性最大值6.0 mT;工序5经过感应线圈去磁,磁感应强度降低到2.0 mT;工序6~12经过去磁,经检测钢管磁感应强度没有较大变化。可见,工序4的磁感应强度超出了技术标准要求(∧3.0 mT),需去磁。

2 管坯带磁分析

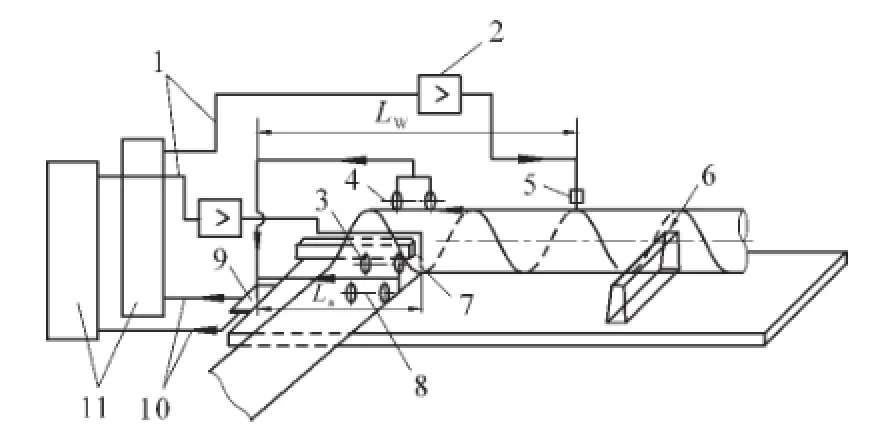

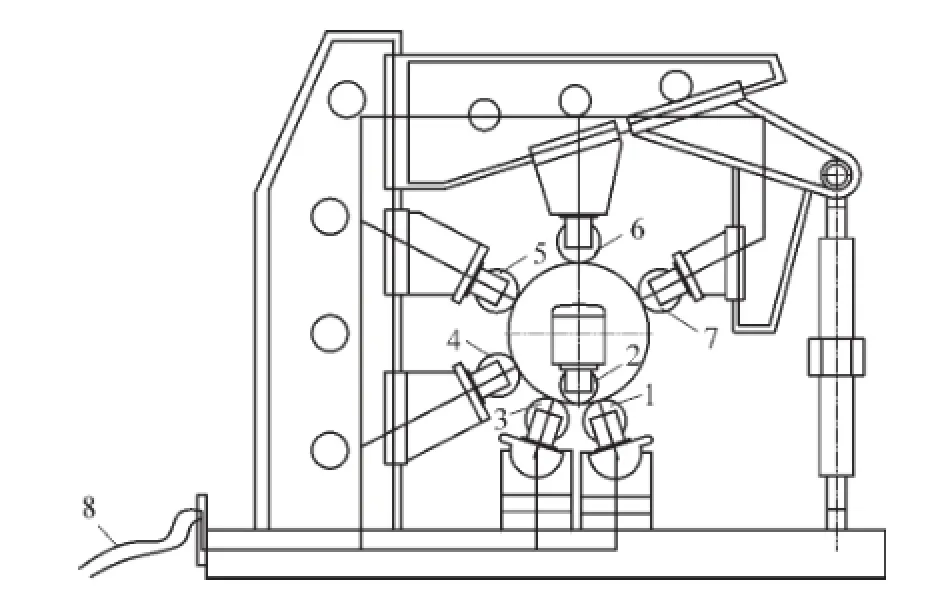

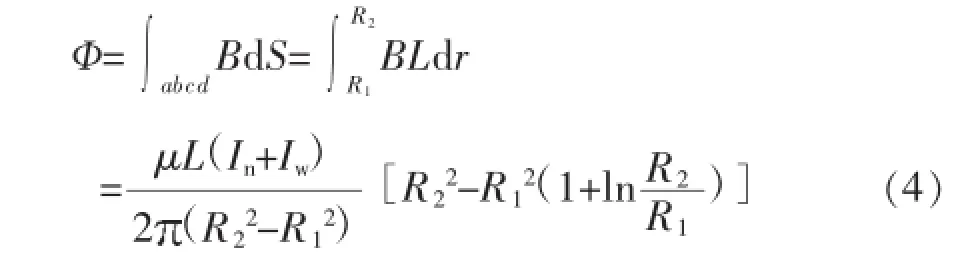

电和磁在一定的条件下相互转换,磁介质在电场或磁场作用下产生磁。磁化材料中碳、硅、镍等元素组成了磁化介质[8]。螺旋缝埋弧焊管是具有磁化性能的材料,磁介质磁性主要来源于电子自旋磁矩,在没有磁场作用下,小范围自发形成一个个磁畴,磁性相互抵消;在磁场作用下,磁畴中的磁力矩方向改变为一个方向,介质内部形成了N、S极磁力矩[9]。螺旋缝埋弧焊管内、外焊电流路径如图1所示,成型辊导电形成安培环路如图2所示,焊接电源负极(DC-、AC-)接在成型器底盘上。从图2可以看出,焊接电流通过焊丝接触管坯焊缝形成热能,熔化焊缝,母材焊丝形成熔池,管坯在成型器中转动,电流通过1~7号成型辊,辊中包裹着管坯,辊面向里转动,带动轴承滚针转动。成型辊与轴承内、外套有润滑脂润滑,润滑脂既不是绝缘介质,也不是导电介质,在光滑轴承内套与外套的滚针之间形成薄厚不均的润滑膜,轴承在滚动中受带钢的压力,电流穿过润滑膜,每个成型辊就等于一个感应环,每组成型辊成为感应线圈,包围着管坯,形成了环形线圈组,管坯从环形导电体通过,回到成型底盘的电源负极(DC-、AC-)形成闭合回路。焊接电流经过的长度是焊点途经成型辊到达底盘的长度(接电源铜导线忽略不计)。钢管通过成型器7组微型辊形成环形电流,构成安培环路[10],加剧钢管的磁化,大的电流通过管体改变了磁畴中的电子自旋磁矩的方向,使钢管带磁,这是螺旋缝焊管带磁的原因。钢管表面不带磁,管端带磁。

图1 螺旋缝埋弧焊管内、外电流路径示意

图2 成型辊导电形成安培环路示意

大多数螺旋缝焊管制造厂家把焊机电源负极(DC-、AC-)接在成型器盘上,其作用是用成型辊、焊垫辊及导向辊等辊组接触板面或管体导电。这种方法不可取,因为当电通过成型辊、焊垫辊及导架辊会产生磁性,阻碍电流的通过,辊面接触管体面积经常发生瞬时变化,影响电源回路导电的稳定性,同时影响焊道的形状,降低了电能的利用效率。

3 焊管磁感应强度

电流通过磁介质时,会产生磁感应,磁感应强度与电流密度、磁介质体积及磁介质导磁率有关;磁感应强度既有方向,也有大小,是一个矢量。内焊电流In、外焊电流Iw传导到管体上,再从管体上经成型辊、焊垫辊、导架辊等传导到成型器底盘上的电源负极,构成闭合回路,形成安培环路。

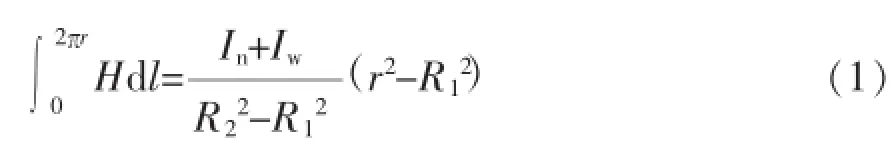

假设管体内某一点为r,其中R2∧r∧R1,r处磁场强度为:

式中H——磁场强度,A/m;

μ——磁导率,H/m;

R1——钢管内半径,m;

R2——钢管外半径,m。

根据磁感应强度公式B=μH及公式(1),可求得磁感应强度B:

从公式(2)可以看出:管端磁感应强度与通过的电流强度及管径r有关。

4 焊管磁场强度计算

生产L245M钢级Φ508 mm×7.1 mm螺旋缝埋弧焊管,焊接速度V为1.7 m/min,内焊电流In为750 A,内焊电压Un为30 V,外焊电流Iw为800 A,外焊电压Uw为32 V,磁导率μ为12.57×10-7H/m,焊接电源负极接在成型器底盘上,成型辊导电。由公式(2)可计算出r为250 mm处的磁感应强度B为5.75 mT。

计算出的理论值与实际测量值基本接近,根据工艺设计的焊接电流参数及工况条件可以预先计算出管端磁场感应强度。

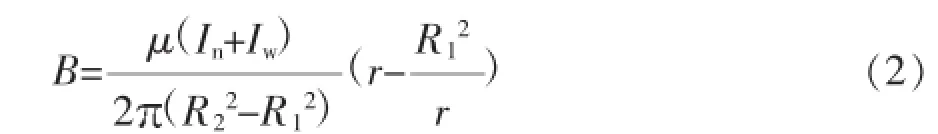

5 焊管磁通量与磁感应强度

螺旋缝埋弧焊管磁感应如图3所示。在管壁上取单元体abcd,磁感应强度穿过的横截面积dS,距离管中心为r,单元体的磁通量[14]为:

对单元体积分得管端磁通量:

图3 螺旋缝埋弧焊管磁感应

从公式(3)~(4)可以看出,对于同一种材质、同一种规格、同一端面位置的钢管,磁感应强度大小有下列关系:B=f[Ф(L,I)][15]。可见,减小焊接电流I,缩短电流通过管体的路径L,会使磁通量Ф减少,从而减小钢管磁感应强度。在保证满足焊接工艺要求的前提下,应合理控制焊接电流,以便降低焊管的磁感应强度。在焊接速度确定后,焊接电流一般不可改变,但电流经过的路径长度可以在一定的范围内缩短,从而减小磁感应强度。

6 降低管端磁性措施

从工艺技术上减小钢管的磁性是研究的目的,但不可能用振动的方法去磁,也不可能把整根钢管加热到临界温度居里点(770℃)以上进行消磁。

6.1 用线圈去磁

钢管去磁,普遍采用线圈去磁法,即在一个圆形框架上缠绕绝缘导线。根据钢管的带磁多少,确定线圈的匝数和电流强度,选择合适的电源,线圈直径大小根据去磁的钢管粗细确定,导线截面大小根据电流大小确定,经开关控制,钢管经过线圈时打开电源,产生感应电动势,改变管体的磁自旋磁矩的方向,去除一部分磁,而不是全部去磁,这样可以满足工程上的需要,即管端剩磁量Bs=Bc-Bq≤3.0 mT,达到去磁的目的。其中,Bc为管端测磁量,mT;Bq为去磁量,mT。

生产L245M钢级Φ508 mm×7.1 mm螺旋缝埋弧焊管时,测得管端磁感应强度为6.0 mT,用线圈去磁半径R为0.6 m,电源最大电流200 A,最大电压40 V,电流控制在60 A,钢管通过100匝线圈行走速度为2 m/min。由螺线管磁感应强度计算公式计算出去磁量:

式中I—导线电流,A

n—线圈匝数,圈。

由公式(5)可计算出管端剩磁量Bs=Bc-Bq=2.0 mT∧3.0 mT,满足工程需要。但用感应线圈去磁,要消耗一部分电能,增加了生产成本。

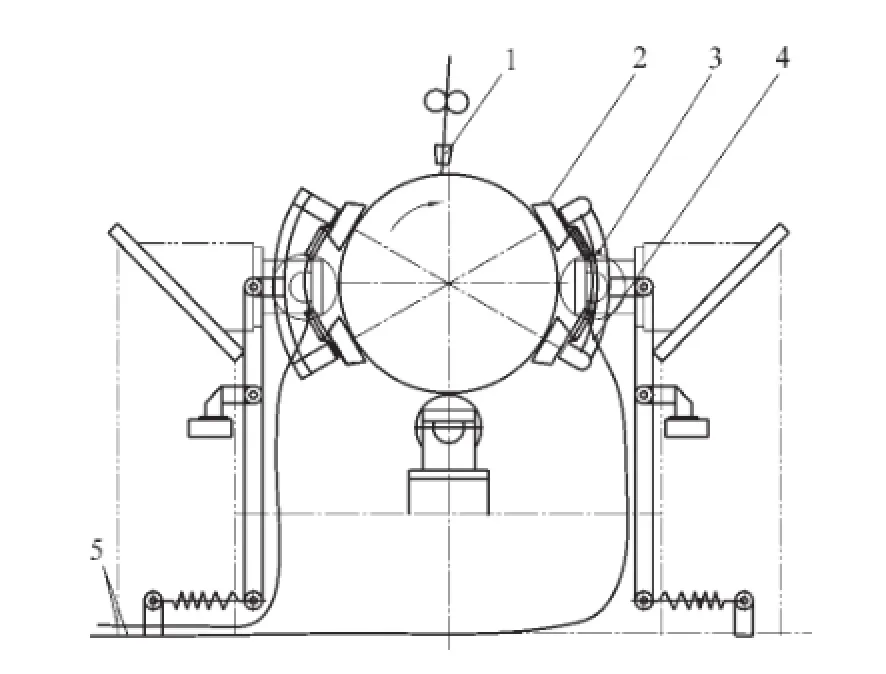

6.2 缩短电流路径L,采用电源负极接管外壁

根据现场实际设计制作,负极要尽可能靠近焊点,缩短L,减少Ф,即降低了B。导电刷如图4所示。导电刷结构简单,4个刷块靠在管壁上,刷块呈圆弧形状按管外壁半径制作,截面面积按不小于载流1.6倍计算,为了保持刷头接触管外壁,采用杠杆原理放大力的作用制作支架,支架下端用拉力弹簧锁定,这样就保证刷头紧靠管壁,用铜护套线连接在电源负极上,形成闭合回路。

图4 导电刷示意

实践证明:这种接法改变了钢管的带磁现象;经过测试,钢管带磁量大大减少,仅有0~0.2 mT带磁量,原有焊垫辊、成型辊吸入氧化铁粉末现象消除,成型辊寿命提高,降低了生产成本。

7 结论

经过以上分析可知,将电源负极接在成型器底盘上,成型辊作为导回路电极,增加了电流在管体上流经路径的长度,使成型辊成为类似螺旋线管电磁感应线圈包围着管坯,改变了磁自旋磁矩的方向,使管体产生磁性。要降低磁性,就要缩短管体上电流路径长度。实践证明,采取距离焊点近处管体外壁直接连接电源负极的做法,达到了缩短管体上电流路径长度、有效地降低钢管磁性的目的。

[1]陈楠,李建一,王海生,等.高强度小径壁比SAWH钢管结晶裂纹分析及控制措施[J].钢管,2014,43(2):41-44.

[2]郭月珍,郭攀岗,田鹏,等.小管径螺旋埋弧焊管应力裂纹分析及防止措施初探[J].钢管,2001,30(1):31-33.

[3]李少云,胡庆仰,韩宝成,等.钢管焊缝100%检测的X射线工业电视检测方法[J].钢管,2011,40(4):60-62.

[4]漆曙蓉,李佩娟,李少云,等.焊接钢管X射线探臂升降调整装置的改进设计[J].钢管,2013,42(2):67-69.

[5]白清春.X射线工业电视在焊管检测中的应用[C]//2007湖北·武汉NDT学术年会论文集,2007.

[6]国家质量监督检验检疫总局,国家标准化管理委员会. GB/T 9711—2011石油天然气工业管线输送用钢管[S].北京:中国标准出版社,2011.

[7]API标准翻译出版委员会.API Spec 5L—2013管线钢管规范[S].45版.北京:石油工业标准化研究所,2013:102-103.

[8]赵凯华,陈熙谋.电磁学[M].北京:高等教育出版社,1985:35-154.

[9]王蔷,李国定,龚克.电磁场理论基础[M].北京:清华大学出版社,2001:98-165.

[10]夏明耀,王均宏.电磁场理论基础与计算方法要论[M].北京:北京大学出版社,2013:47-86.

[11]冯慈璋,马西奎.电磁场[M].北京:高等教育出版社,1979:121-137.

[12]王泽忠.工程电磁场[M].北京:清华大学出版社,2011:56-89.

[13]周民强.数学分析[M].上海:上海科学技术出版社,2014:23-40.

[14]冯慈璋,马西奎.工程电磁场导论[M].北京:高等教育出版社,2000:57-98.

[15]同济大学数学系.高等数学(下)[M].6版.北京:高等教育出版社,2007:124-145.

Measures for Improving Residual Magnetism of SAWH Tube

LIU Hongfei,DU Yifeng

(Liaoyang Petroleum Steel Pipe Manufacture Co.,Ltd.,Liaoyang 111000,China)

The conditions of the magnetism-bearing blank tube are analyzed by means of measuring the residual magnetism of the SAWH tube as remaining during the operation process.Accordingly magnetic induction,magnetic field strength and magnetic flux of the tube are calculated,based on which measures to reduce tube end magnetism are proposed.The analysis result leads to such a conclusion that connecting the cathode to the pipe outer surface area that is close to the weld point can shorten the current path length,and thus obviously reduce the tube end magnetism.

SAWH tube;magnetization;Ampere circuit;magnetic induction;magnetic flux;demagnetization;improvement measures

TG441

B

1001-2311(2016)04-0062-04

2015-12-31)

刘洪飞(1956-),男,高级工程师,主要从事螺旋缝焊管生产工艺及设备管理工作。