轧后钢管冷却过程中厚度方向温度变化规律*

2016-11-10周存龙张雪成江连运刘晓瑾王国栋

周存龙,张雪成,江连运,刘晓瑾,袁 国,王国栋

(1.太原科技大学山西省冶金设备设计理论与技术重点实验室,山西太原030024;2.东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819)

轧后钢管冷却过程中厚度方向温度变化规律*

周存龙1,张雪成1,江连运1,刘晓瑾2,袁 国2,王国栋2

(1.太原科技大学山西省冶金设备设计理论与技术重点实验室,山西太原030024;2.东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819)

采用有限单元法对钢管外壁射流冷却方式下厚度方向温度变化的规律进行了研究。研究结果表明:采用优化控制冷却策略和冷却强度能够实现壁厚20 mm以下钢管的全面冷却,满足钢管工艺需要;壁厚小于20 mm的钢管,当传热系数为2 000 W/(m2·℃)时,采用连续冷却方式内、外表面与厚度中心最大温差小于250℃;当传热系数为3 000 W/(m2·℃)时,与连续冷却方式相比,采用水冷和空冷循环进行的间隔型冷却方式使钢管内、外表面与厚度中心最大温差进一步减小。

钢管;外壁射流冷却;冷却方式;冷却强度;传热系数;温差

基于以快速冷却为核心的控轧控冷技术在改善钢材性能、提高钢材强度和减量化生产方面的优越性,轧后冷却技术得到了快速发展[1-3]。控轧控冷在板(带)材生产中得到了广泛的应用。目前,几乎所有的热轧带钢生产线均配置了轧后冷却系统,部分热连轧线还配置了轧后加强型冷却和超快速冷却系统[4-5]。轧后冷却系统为高品质钢材的开发及减量化生产提供了重要技术支持[6-7]。但受钢管结构、生产效率的限制,以快速冷却为核心的控轧控冷技术尚未在钢管生产中得到广泛应用。因此,国内外学者对钢管的控轧控冷技术展开了研究与探讨[8-11],但钢管冷却技术的应用仍存在一定困难。

钢管在线热处理工艺包括在线常化工艺、在线淬火工艺和在线快速冷却工艺。热处理技术的核心是钢管在高冷却强度下的冷却均匀性问题。受钢管外形结构和轧制节奏的限制,实现钢管内、外壁在线冷却存在较大困难,如果能在满足产品对冷却工艺要求的前提下采用外壁射流冷却方式对钢管进行冷却,这将为钢管轧后快速冷却提供便利。本文研究了钢管厚度、冷却强度和冷却策略对钢管厚度方向温度分布的影响规律,为轧后钢管冷却工艺参数的制定提供理论参考。

1 有限单元法建模

热轧钢管在线冷却设备安装在定(减)径机后,在冷却过程中钢管内壁进行热对流(自然对流)和热辐射,对流传热系数为40 W/(m2·℃),钢管外壁进行自然对流和强制对流(水冷)。

采用有限单元法对钢管冷却过程进行模拟,在钢管表面可施加三类边界条件:第一类边界条件,已知流体与固体边界处的温度分布;第二类边界条件,已知流体与固体之间的热流密度(传热系数);第三类边界条件,已知流体与固体之间的换热规律[12-15]。根据这三类边界条件的性质,在模拟钢管冷却过程时采用第二类边界条件。

在冷却过程中,冷却水和空气的温度均为27℃,钢管初始温度为860℃,运行速度为1.0 m/s,冷却时间为40 s,钢管的密度为7 850 kg/m3,比热容为448 J/(kg·℃),导热系数与钢管温度有关,钢在不同温度下的导热系数见表1。

表1 钢在不同温度下的导热系数

钢管的壁厚一般为几十毫米,其长度一般为几十米,所以钢管的长度远大于其壁厚;因此,在研究钢管冷却过程中厚度方向温度均匀性时,钢管冷却过程可简化为二维平面问题。冷却过程采用Ansys Multiphysics(多物理场仿真)软件进行模拟,单元类型为“plane77”(二维8节点热实体单元)。为保证计算精度,在划分网格时将钢管厚度方向划分为20个单元,圆周方向划分为400个单元。

2 计算结果与分析

根据所设定的初始条件和边界条件,模拟在不同冷却强度和冷却策略下钢管轧后冷却过程,得到了壁厚为5~20 mm的钢管在冷却过程中厚度方向节点温度趋势,由此可对厚度方向温度变化规律进行研究。

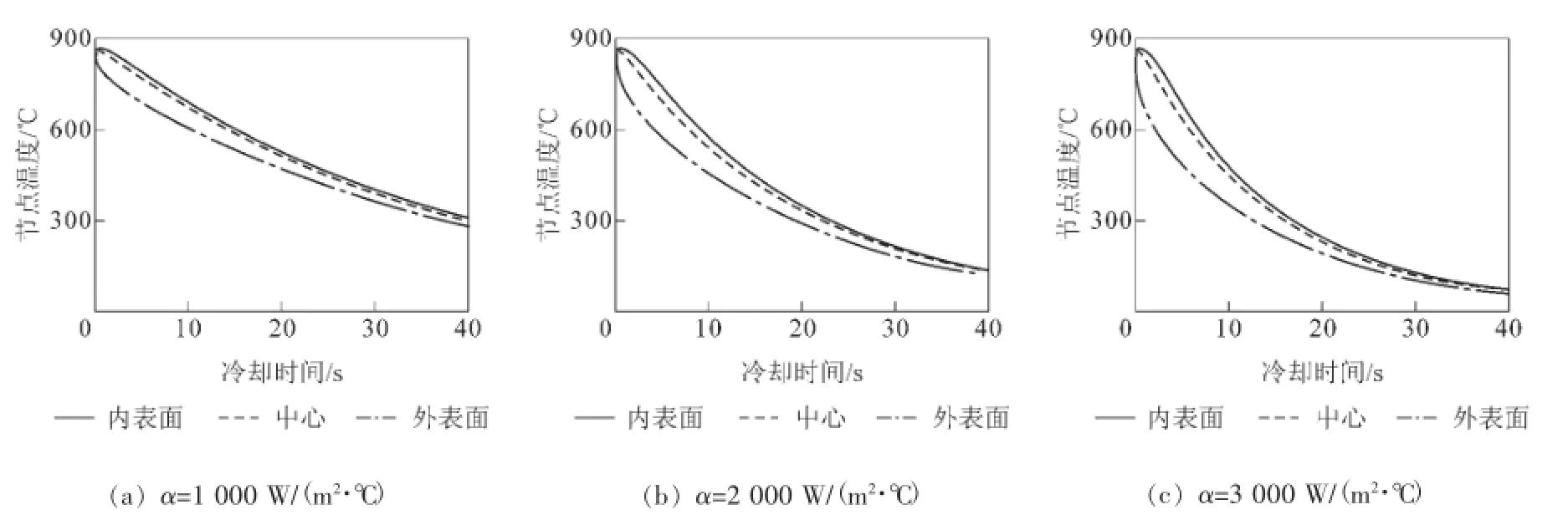

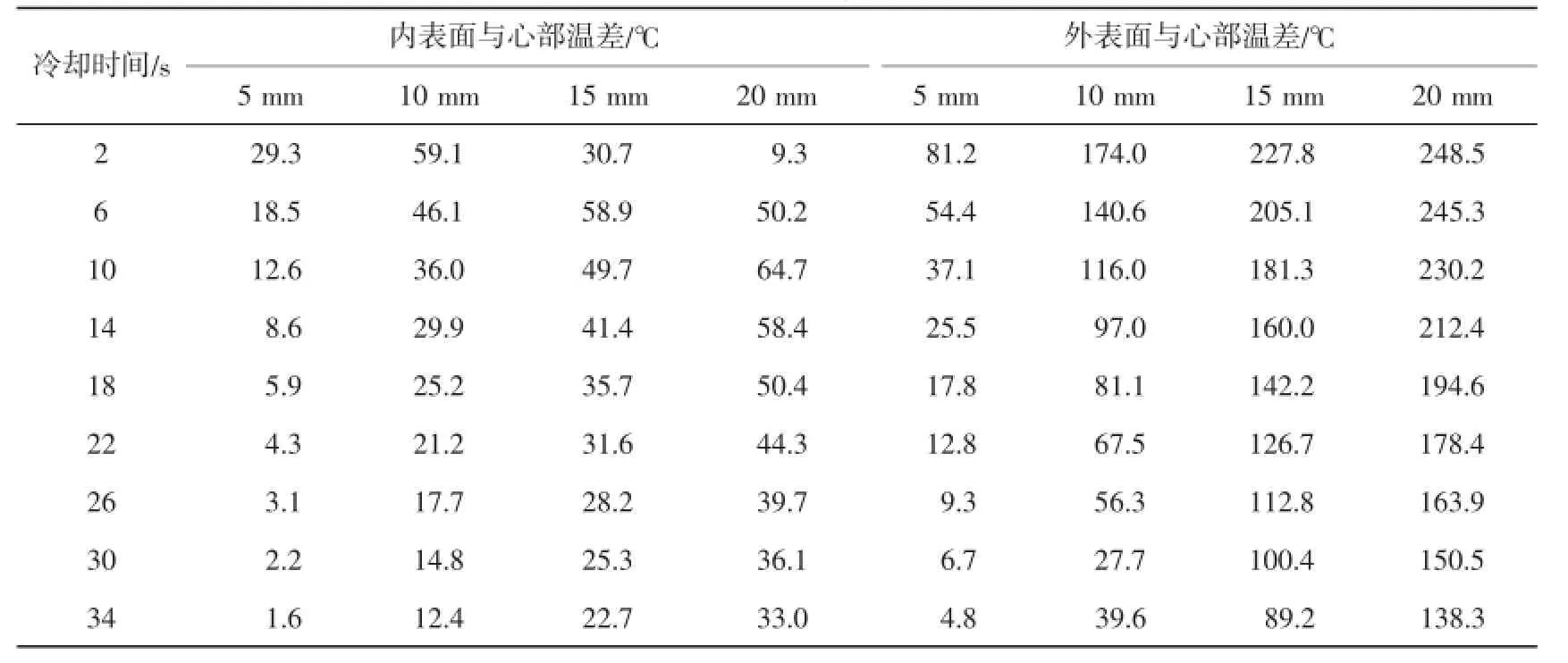

壁厚为5 mm、10 mm、15 mm和20 mm的钢管在传热系数α分别为1 000 W/(m2·℃)、2 000 W/(m2·℃)和3 000 W/(m2·℃)时,根据节点温度趋势,得到了冷却过程中钢管外表面、内表面和厚度中心节点温度趋势。不同壁厚钢管在不同传热系数下的温度趋势如图1~4所示。根据节点温度趋势得到了冷却过程中钢管内、外表面节点与厚度中心最大温差,不同壁厚钢管在不同传热系数下厚度方向的最大温差见表2。

图1 壁厚为5 mm钢管在不同传热系数下的温度趋势

由图1~4可知:随着冷却过程的进行,钢管内、外表面与厚度中心的温差呈现先增大后减小的趋势,即在冷却前期钢管内、外表面与厚度中心的温差逐渐增加,当温差达到最大值后逐渐降低;由于对钢管外表面进行强制对流而对内表面进行自然对流,因此外表面与厚度中心的温差大于内表面与厚度中心的温差,并且在冷却强度相同时钢管壁厚越大,内、外表面与厚度中心的温差就越大。

图2 壁厚为10 mm钢管在不同传热系数下的温度趋势

图3 壁厚为15 mm钢管在不同传热系数下的温度趋势

图4 壁厚为20 mm钢管在不同传热系数下的温度趋势

从表2可以看出:随着钢管壁厚和传热系数的增加,钢管内、外表面与厚度中心之间的最大温差也随之增大,并且内表面与厚度中心的最大温差明显小于外表面与厚度中心的最大温差;当壁厚相同时,随着传热系数的增大,内、外表面与厚度中心的最大温差也随之线性增加。

对厚度方向温度分布规律进行了研究后,在划分单元时将钢管厚度方向划分20个单元,共21个节点,节点编号由内表面至外表面分别为0、1、2…20,根据计算结果得到了钢管外表面温度为500℃和600℃时厚度方向的温度分布。钢管外表面温度为500℃和600℃时厚度方向的温度分布如图5~6所示。

由表2与图5~6可以看出:在冷却过程中钢管内表面与厚度中心的温差小于外表面与厚度中心的温差,并且该温差受钢管壁厚的影响作用明显;钢管厚度中心至内表面区域内相邻节点之间的温差较小,而厚度中心至外表面区域内相邻节点之间的温差较大,且相邻节点越靠近钢管外表面,相邻节点间的温差越大。

表2 不同壁厚钢管在不同传热系数下厚度方向的最大温差

图5 钢管外表面温度为500℃时厚度方向温度分布

图6 钢管外表面温度为600℃时厚度方向温度分布

由表2可知,当钢管壁厚为20 mm,表面传热系数为3 000 W/(m2·℃)时,连续冷却过程中钢管外表面与厚度中心的最大温差为272.7℃,不利于厚度方向组织性能的均匀性。为了减小最大温差,可通过降低钢管的冷却强度来达到目的,也可以调整冷却策略,即采用间隔型冷却方式(稀疏冷却)。

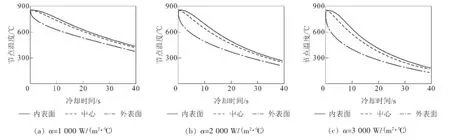

根据所设定的边界条件和初始条件,模拟在水冷和空冷循环进行的间隔型冷却方式下不同壁厚(h取5~20 mm)的钢管厚度方向节点温度趋势。传热系数为3 000 W/(m2·℃)时不同壁厚钢管在间隔型冷却方式下内、外表面和厚度中心温度趋势如图7所示。

由图7可以看出:在间隔型冷却方式下水冷结束之后存在一个返温过程,内、外表面温度趋于一致,之后再次进行水冷,内、外表面温差呈增大趋势,但是与连续冷却相比,内、外表面与厚度中心的温差有所减小。由此可见,间隔型冷却方式有利于减小内、外表面与厚度中心的温差。

根据以上计算数据可以得到不同冷却时刻钢管内外表面与厚度中心的温差。不同壁厚钢管在不同冷却时间下内、外表面与厚度中心的温差见表3。

由图5~7可以看出:与连续冷却方式相比,在间隔型冷却方式下钢管内、外表面与厚度中心的温差较小。由此可见,间隔型冷却方式可在一定程度上解决厚壁钢管内、外表面与厚度中心温差较大的问题。

由以上计算结果可以看出:在连续冷却方式下,当表面传热系数小于2 000 W/(m2·℃)时壁厚为5~20 mm的钢管内、外表面与厚度中心最大温差为216.2℃;当传热系数为3 000 W/(m2·℃)时内、外表面与中心最大温差为272.7℃,此时采用间隔型冷却方式可将钢管内、外表面与厚度中心最大温差减小至248.5℃。

图7 传热系数为3 000 W/(m2·℃)时不同壁厚钢管在间隔型冷却方式下内、外表面和厚度中心温度趋势

表3 不同壁厚钢管在不同冷却时间下内、外表面与厚度中心的温差

3 结论

(1)当传热系数为3 000 W/(m2·℃)时,采用外壁射流冲击冷却方式,在18 s内可将壁厚为20 mm的钢管外表面冷却至600℃以下,且外表面与厚度中心的温差在280℃以内。

(2)在传热系数小于2 000 W/(m2·℃),采用连续冷却方式时,可使壁厚为20 mm以下的钢管的外表面与厚度中心最大温差小于220℃;传热系数为3 000 W/(m2·℃),采用间隔型冷却方式后,内、外表面最大温差可由272.7℃减小至248.5℃,证实了冷却方式在减小钢管内、外表面与厚度中心温差方面所起到的积极作用。

[1]王国栋.以超快速冷却为核心的新一代TMCP技术[J].上海金属,2008,30(2):1-5.

[2]王国栋.新一代控制轧制和控制冷却技术与创新的热轧过程[J].东北大学学报(自然科学版),2009,30(7):913-922.

[3]Herman J C.Impact of new rolling and cooling technologies on the thermo-mechanically processed steels[J]. Ironmaking&Steelmaking,2001,28(2):159-163.

[4]江连运,袁国,吴迪,等.热轧带钢轧后高强度冷却过程的换热系数分析[J].东北大学学报(自然科学版),2014,35(5):676-680.

[5]Jiang Lianyun,Yuan Guo,Shi Jianhui,et al.Hot rolled strip re-reddening temperature changing law for late ultra fast-cooling in a CSP line[J].Metallurgical Research&Technology,2015,112(3):1-10.

[6]Liu Jiyuan,Zhang Zicheng,Zhu Fuxian,et al.Effect of coolingmethodonmicrostructureandmechanical properties of hot-rolled C-Si-Mn TRIP steel[J].Journal of Iron and Steel Research(International),2012,19(1):41-46.

[7]Sun Yankun,Wu Di.Effect of ultra-fast cooling on microstructure of large section bars of bearing steel[J]. Journal of Iron and Steel Research(International),2009,16(5):61-65,80.

[8]殷光虹.钢管在线加速冷却技术开发[J].宝钢技术,2006(3):1-4.

[9]张少军,胡树山,刘国勇,等.基于Fluent的无缝钢管控制冷却喷嘴布置参数[J].北京科技大学学报,2010,32(1):123-127.

[10]王国栋.控轧控冷技术的发展及在钢管轧制中应用的设想[J].钢管,2011,40(2):1-8.

[11]彭龙洲,陈利明,杜新立,等.简析控轧控冷技术在无缝钢管生产中的应用[J].钢管,2013,42(4):7-10.

[12]邵国栋,杜学斌,徐能慧,等.钢管外淋内喷式淬火工艺及结构[J].热处理技术与装备,2014,35(5):47-49.

[13]赵镇南.传热学[M].北京:高等教育出版社,2002.

[14]王洪春,穆东,荆长安.喷淋式钢管水淬火装置水循环优化设计探讨[J].钢管,2011,40(增刊):25-28.

[15]王敏婷,李学通,饶伟强,等.无缝钢管热轧后控冷工艺的组织性能数值模拟[J].钢铁,2013,48(6):40-44.

Rule of Temperature Variation of Hot-rolled Steel Pipe along Wall Thickness Direction during Spray Cooling Process

ZHOU Cunlong1,ZHANG Xuecheng1,JIANG Lianyun1,LIU Xiaojin2,YUAN Guo2,WANG Guodong2

(1.Shanxi Provincial Key Laboratory of Metallurgical Device Design Theory and Technology,Taiyuan University of Science and Technology,Taiyuan 030024,China;2.State Key Laboratory of Rolling and Automation,Northeastern University,Shenyang 110819,China)

Studied with the FE method is the rule of temperature variation of the steel pipe along the wall thickness direction during the external spray cooling process.The result shows that thanks to the optimized cooling control tactics and the cooling strength as well,steel pipes with W.T.under 20 mm can be overall cooled so as to meet relevant process requirement;and that for such pipes as cooled via continuous cooling process,when surface heat transfer coefficient is 2 000 W/(m2·℃),the maximum temperature difference between the outside/inside surfaces and the wall center is less than 250℃,while in case that the heat transfer coefficient is 3 000 W/(m2·℃),compared with the continuous cooling process,using the water/air alternative circulating cooling process,the said temperature difference can be further reduced.

steel pipe;external spray cooling;cooling process;cooling strength;heat transfer coefficient;temperature difference

TG335.71

B

1001-2311(2016)04-0012-06

2015-12-07)

*国家自然科学基金项目(51375325)、太原科技大学博士科研启动项目(20152026)

周存龙(1965-),男,博士,教授,主要从事钢管无酸洗除鳞与快速冷却工艺的研究。

江连运(1985-),男,博士,讲师。