3-巯丙基甲基二甲氧基硅烷合成工艺研究

2016-11-10王亚婷张从良程相林赵建宏王留成

王亚婷, 张从良, 程相林, 赵建宏, 王留成

(郑州大学 化工与能源学院, 郑州 450001)

3-巯丙基甲基二甲氧基硅烷合成工艺研究

王亚婷, 张从良, 程相林, 赵建宏, 王留成

(郑州大学 化工与能源学院, 郑州 450001)

以氯丙基甲基二甲氧基硅烷与硫氢化钠为原料,甲醇为溶剂,采用加压反应工艺制备3-巯丙基甲基二甲氧基硅烷,产物收率可达92.6%。该反应过程无需加入催化剂,具有收率高、成本低、分离简单等优点。

3-巯丙基甲基二甲氧基硅烷;氯丙基甲基二甲氧基硅烷;硫氢化钠

3-巯丙基甲基二甲氧基硅烷是一类用途广泛的硅烷偶联剂,因巯基中含有活性氢,在环氧树脂、聚苯乙烯树脂、二元乙丙橡胶、三元乙丙橡胶、丁苯橡胶等硫化橡胶填充体系中具有良好的偶联效果,可显著提高制品的力学性能,其在改性环氧树脂、聚氨酯、聚酯、丁苯橡胶、聚苯乙烯、聚丙烯酸及聚甲基丙烯酸等方面应用广泛,市场需求日益增加[1]。

目前,有关制备3-巯丙基甲基二甲氧基硅烷的报道较少[2-6]。其中,文献[2-3]以氯丙基甲基二甲氧基硅烷与硫脲为原料,氨气为中和剂,碘化钾为催化剂,制备了3-巯丙基甲基二甲氧基硅烷,反应过程副产物为大量细小结晶的胍盐,其在反应体系中呈糊状,导致反应体系黏度较大,传质效果较差,影响反应速率,使氯丙基甲基二甲氧基硅烷的巯基化程度较低,反应收率为65%左右。文献[4]以二甲基甲酰胺为催化剂,反应通入氨气,反应时间为10~15 h,巯丙基硅烷收率可达80%,但存在反应产物难以分离、副产物较多、操作不便等问题;文献[5]以四甲基碘化铵为催化剂,乙二胺和三氯乙烯为中和剂,在无溶剂体系中用硫脲法合成3-巯丙基甲基二甲氧基硅烷,结果表明,在反应温度120 ℃、反应时间6 h条件下收率为79%,与传统方法相比,该法反应时间短,操作安全性好,但收率较低。文献[6]采用氯丙基甲基二甲氧基硅烷、硫化氢和甲醇钠为原料,在惰性气体保护下高压釜内合成,收率高达90%以上,但原料运输不便,操作较繁琐。针对现有研究现状,本文以硫氢化钠、氯丙基甲基二甲氧基硅烷为原料,采用加压反应工艺制备3-巯丙基甲基二甲氧基硅烷,通过单因素实验对工艺条件进行优化。

2 实 验

2.1实验原料和仪器

仪器:高压反应釜(ZKCF-0.5L,山东威海正威机械设备有限公司)、高压输液泵(P3000,北京创新通恒科技有限公司)。

原料:氯丙基甲基二甲氧基硅烷(95%,自制)、无水硫氢化钠(99%,AR)、无水甲醇(99%,AR)、无水乙醇(99%,AR)、石油醚(99%,AR)。

2.2实验分析仪器及分析检测条件

用气相色谱法(GC-9800型气相色谱仪)对醇解产物进行定量分析,用红外光谱(FTIR Nicolet-5700)对醇解产物进行结构表征。

气相色谱条件:SE-30石英毛细管色谱柱(30 m×0.32 mm×0.5 μm),氢火焰离子化检测器(FID);柱温180 ℃,汽化室温度260 ℃,检测器温度260 ℃;进样量0.5 μL,分流进样,载气为高纯氮气。

2.3实验步骤

将计量的硫氢化钠和甲醇加入反应釜,密闭釜体,启动搅拌20 min,使硫氢化钠完全溶解在甲醇中。然后加热,待体系温度升至设定温度后,将计量的氯丙基甲基二甲氧基硅烷通过高压输液泵泵入反应釜内进行反应,反应结束后通冷却水,使反应体系降至室温。对反应液过滤、减压、蒸馏提纯,然后取样分析含量。

3 结果与讨论

3.1工艺路线的确定

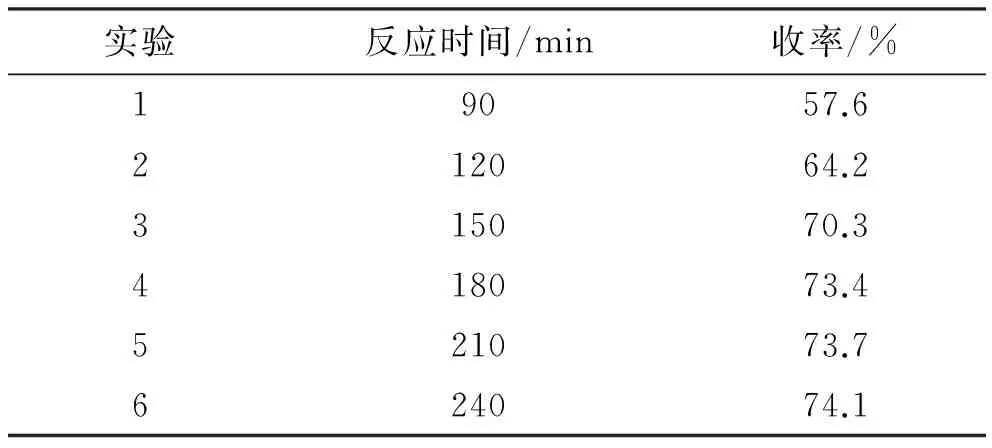

硫氢化钠和氯丙基甲基二甲氧基硅烷反应在高压釜内进行,前期研究以甲醇为溶剂,一次性加料工艺,将硫氢化钠、氯丙基甲基二甲氧基硅烷和甲醇同时加入高压釜内,搅拌使其发生反应,结果见表1(原料摩尔配比1∶1,反应温度80 ℃,甲醇和硫氢化钠质量比8∶1)。

表1 一次性加料工艺反应时间对收率的影响

由表1可知,反应收率高于文献[2-3]的收率结果。但由于反应在50 ℃左右开始,且前期反应较快,氯化钠析出速度过快,导致釜内温度和压力波动较大,控制难度大,实验重复性较差。因此,为改进工艺,一次性加入硫氢化钠和甲醇,溶解后滴加氯丙基甲基二甲氧基硅烷,以使反应平稳进行。

3.2溶剂及其用量的确定

在3-巯丙基甲基二甲氧基硅烷的制备过程中,因反应产生大量盐酸盐,使体系物料变稠,不利于目标产物产率提高,加入溶剂则有利于反应进行,也有助于提高产物产率[1]。本文考察甲醇、乙醇、石油醚对反应产率的影响。结果表明,用甲醇、乙醇、石油醚作溶剂,目标产物的收率均在75%左右,不同溶剂对产物收率影响不大,但在一定温度下,沸点会对反应压力产生影响。考虑到生产成本及分离方便,本研究采用甲醇作溶剂。

硫氢化钠在甲醇中溶解度约为480 g/L(30 ℃),在确保硫氢化钠充分溶解的前提下,本研究考察了溶剂量对产品收率的影响。研究发现,当甲醇和硫氢化钠质量比小于6时,反应后期体系黏度较大,搅拌困难;当甲醇和硫氢化钠质量比达到8时,搅拌正常但体系黏度仍较高,分离困难;当甲醇和硫氢化钠质量比大于10时,能满足实验要求,传质及分离效果也较好,且再进一步增加溶剂量对产物收率影响不大。

3.3工艺条件优化

影响巯基化反应收率的主要因素有硅烷滴加速度、原料配比、反应温度、反应时间4个因素。本研究在硫氢化钠加料量20 g、甲醇加料量260 mL条件下,分别考察了上述各因素对巯基化反应的影响。

3.3.1硅烷滴速的影响

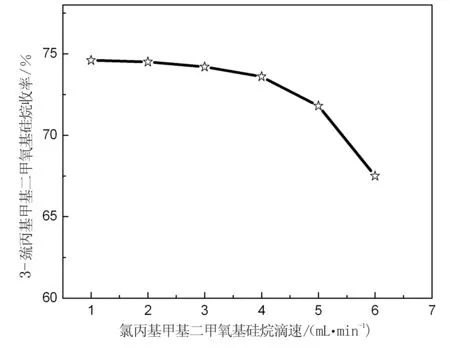

在反应时间2 h、反应温度80 ℃、原料摩尔比n(氯丙基甲基二甲氧基硅烷)∶n(硫氢化钠)为1∶1条件下,考察硅烷滴速对产物收率的影响,结果见图1。

图1 硅烷滴速对产物收率的影响

由图1可以看出,随着硅烷滴速增加,产物收率明显下降。主要是由于硅烷加入过快,反应速率过快,较多氯化钠瞬间析出,包裹部分原料,使其无法参与反应,造成收率降低;滴速较低有利于反应平稳进行。因此,硅烷滴速以2 mL/min为宜。

3.3.2原料配比的影响

在反应时间2 h、反应温度80 ℃、硅烷滴速2 mL/min条件下,考察原料摩尔比对产物收率的影响,结果见图2。

图2 原料摩尔比对产物收率的影响

硫氢化钠过量能促使硅烷转化完全,有利于提高收率,但当二者摩尔比超过1∶1.1时,收率增加不明显,说明硫氢化钠超过化学计量数10%已能满足需要。

3.3.3反应温度的影响

在反应时间2 h、原料摩尔比(n(氯丙基甲基二甲氧基硅烷)∶n(硫氢化钠))为1∶1.1,硅烷滴速2 mL/min条件下,考察反应温度对产物收率的影响,结果见图3。

图3 反应温度对产物收率的影响

由图3可以看出,随着反应温度升高,目标产物收率呈先升后降趋势,低于95 ℃时呈上升趋势,超过

95 ℃开始下降。提高反应温度有利于提高产品收率,但温度过高会使氯丙基甲基二甲氧基硅烷分解及缩聚,造成收率下降,并给产品提纯带来困难。

3.3.4反应时间的影响

在反应温度95 ℃、原料摩尔比(n(氯丙基甲基二甲氧基硅烷)∶n(硫氢化钠))为1∶1.1、硅烷滴速2 mL/min条件下,考察反应时间对产物收率的影响,结果见图4。

图4 反应时间对产物收率的影响

由图4可以看出,在3 h内随着反应时间延长产物收率呈增加趋势;超过3 h,产物收率基本不变。因此,在本研究条件下,3 h巯基化反应基本完成。

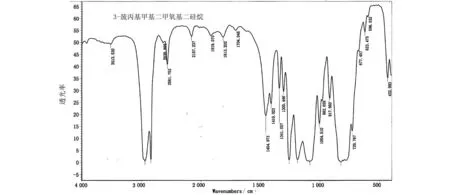

3.43-巯丙基甲基二甲氧基硅烷的红外光谱分析

对合成产物进行FT-IR分析,红外光谱见图5。其中2 943 cm-1和2 872 cm-1为-CH3和-CH2的C-H伸缩振动峰;1 455 cm-1为-CH3不对称变形振动峰;1 250 cm-1和790 cm-1为Si-CH3对称和反对称伸缩振动峰;2 836 cm-1、1 180 cm-1和1 080 cm-1为Si-O振动峰;2 562 cm-1为S-H振动峰;FT-IR谱图中吸收峰与目标产物3-巯丙基甲基二甲氧基硅烷分子中所含基团基本对应。

图5 3-巯丙基甲基二甲氧基硅烷的红外谱图

4 结 语

采用加压反应工艺,以甲醇为溶剂,一次性加入硫氢化钠和甲醇,溶解后滴加氯丙基甲基二甲氧基硅烷,经巯基化反应合成3-巯丙基甲基二甲氧基硅烷。反应过程中无需加入催化剂,工艺过程简单,收率高。单因素实验表明,最佳合成工艺条件为:反应温度95 ℃,反应时间3 h,原料摩尔比(n(氯丙基甲基二甲氧基硅烷)∶n(硫氢化钠))为1∶1.1,硅烷滴速2 mL/min。在该条件下产物收率可达92.6%。

[1]幸松民,王一璐. 有机硅合成工艺及产品应用[M]. 北京:化学工业出版社,2000.

[2]赵明,贾淑丽,潘丽丽. 甲基巯丙基二甲氧基硅烷的制备[J]. 有机硅材料及应用,1996, 10(2): 7-8.

[3]顾文秀,杨倩,廖学巍,等. 巯烃基烷氧基硅烷偶联剂的合成[J]. 有机硅材料及应用,2002, 16(5): 9-11.

[4]Selin T G. Method for Production of Mercapto Functional Silanes [P]. US, 4401826, 1983.

[5]张爱清,张群朝. 甲基巯丙基二甲氧基硅烷的合成[J]. 武汉大学学报( 理学版),2006, 52(6): 699-702.

[6]陶荣辉,李建中,赵世勇,等. 巯基烷基烷氧基硅烷的制备方法[P]. CN,101423528A, 2009.

(责任编辑:席艳君)

Study on Synthetic Techniques of 3-Mercaptopropyl Methyl Dimethoxysilane

WANG Ya-ting, ZHANG Cong-liang, CHENG Xiang-lin, ZHAO Jian-hong, WANG Liu-cheng

(Zhengzhou University, Zhengzhou 450001, China)

3-Mercaptopropyl methyl dimethoxysilane is synthesized from the reaction of chloropropyl methyl dimethoxysilane and sodium bisulfide by the pressurized operation process with the methanol as solvent. The yield could reach 92.6%. The structure of 3-mercaptopropyl methyl dimethoxysilane is characterized by FTIR. The optimized synthetic route has promise in industrial production for its high yield, no catalyst, low cost and easy operation.

3-mercaptopropyl methyl dimethoxysilane; chloropropyl methyl dimethoxysilane; sodium bisulfide

2015-10-25

王亚婷(1992-),女,河南驻马店人,硕士生。

1671-6906(2016)04-0057-04

O 27. 41

A

10.3969/j.issn.1671-6906.2016.04.012