125MW机组调节级后压力高及出力不足的热力分析

2016-11-09蔡小燕杨红霞李胤祺

蔡小燕, 杨红霞, 李胤祺

上海汽轮机厂有限公司 上海 200240

125MW机组调节级后压力高及出力不足的热力分析

蔡小燕,杨红霞,李胤祺

上海汽轮机厂有限公司上海200240

针对某电厂125MW汽轮机在大修后出现调节级后压力和温度高、最大出力不足的现象,总结了可能出现的各种影响因素。经过高压缸揭缸检修,发现其调节级损伤严重,高压隔板的严重变形导致高压缸通流面积减小;同时性能试验结果显示调节级效率严重降低。经过详细的热力计算,分析出各环节对该机组调节级后压力升高及出力的影响,结果发现,高压缸隔板变形导致通流面积减小是影响调节级后压力升高的主要原因;调节级喷嘴面积及高压缸压力级通流面积的减小,导致了机组最大进汽量降低,使机组最大出力下降。经过变形修复,机组实际运行时调节级后压力和温度达到正常值,并能够带满负荷。分析方法和结果为以后其他机组出现类似问题提供了一些参考。

调节级; 压力; 出力; 热力分析; 调节级损伤; 隔板变形

某125MW汽轮机组为上海汽轮机厂生产的N125-13.24/535/535型、超高压、一次中间再热、单轴、双缸双排汽、冲动式凝汽式汽轮机组。2002年机组大修期间进行了低压缸通流改造,在低压缸缸体尺寸基本不变的前提下,更换低压缸新型隔板、静叶、动叶和转子等通流部件,以提高低压缸的通流效率,从而降低机组的热耗,改造后,汽轮机型号为N130-13.24/535/535。

2013年10月,该机组进行了常规大修,在大修启动运行后发现,调节级后压力增大,机组的出力能力下降,不能够带满额定负荷。

高负荷时,调节级后压力超压一般可能出现的原因: ① 测量仪表出现问题;② 机组工况偏离正常设计范围;③ 机组压力级积垢严重,导致通流面积减小;④ 机组的泄漏量很大,导致机组进汽量明显增大;⑤ 压力级叶片损伤变形,导致通流面积减小及通流效率降低。

机组最大出力下降的主要原因: ① 机组调节级喷嘴汽道变小,导致机组进汽能力下降;② 调 节级压差变小,导致机组进汽能力下降;③ 机组通流效率变低,使机组做功能力降低。

通过检查,可以排除仪表不准确及工况偏离正常设计范围的可能。为了进一步诊断存在的问题,查找原因,对机组高压缸进行揭缸检修,发现机组高压缸的调节级喷嘴汽道堵塞,且压力级损伤严重,隔板有严重变形,但是机组通流积垢并不明显。根据此情况,利用修复前的实测数据,对影响机组调节级后压力和机组出力的因素进行分项热力分析,并对修复后的机组性能水平及是否能够带满负荷进行评估计算。

1 高压缸现场实测情况

揭缸检修时发现了如下一些问题。

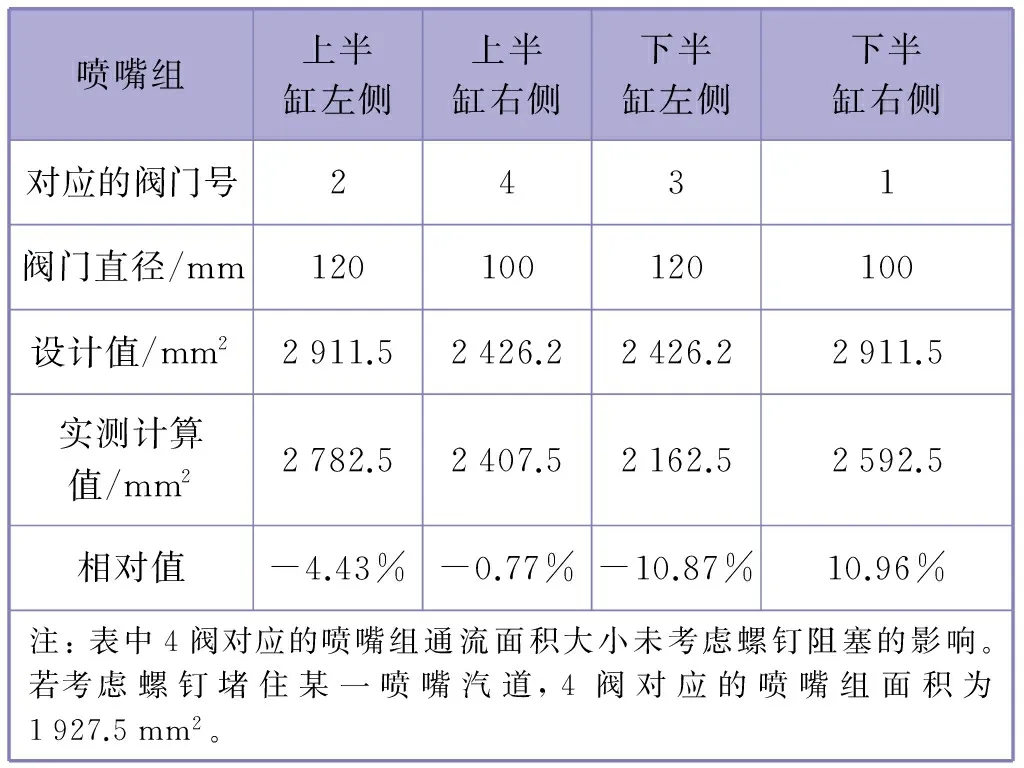

(1) 调节级上半缸右侧喷嘴,即4阀对应的喷嘴组,有螺钉卡住某喷嘴汽道,导致喷嘴破坏(如图1所示),影响机组的最大出力。同时其它各喷嘴组也出现相应损伤。调节级喷嘴喉宽的设计值为19.4mm,而各喷嘴的实测喉宽见表1。调节级喷嘴的各喷嘴组通流面积与设计值相比见表2。

图1 螺钉卡住的喷嘴

由表2可知,1阀和3阀对应喷嘴组的通流面积减小较多。机组在3VWO(汽轮机3个调气门全开)工况时,喷嘴通流实际面积相对于3VWO设计值减小8.63%,机组在4VWO(汽轮机4个调气门全开)工况时,考虑螺钉阻塞4阀对应的喷嘴组某一汽道,喷嘴通流实际面积相对于4VWO设计值减小11.34%。

表1 修复前喷嘴的实测喉宽 mm

表2 修复前各喷嘴组面积

(2) 调节级动叶的进汽边和出汽边出现较大程度损伤,如图2所示。性能试验结果显示,3VWO工况下,调节级效率比大修前下降20%,由于调节级效率下降,导致高压缸的效率下降约3个百分点[1]。

图2 调节级动叶情况

(3) 高压缸的各压力级隔板和动叶出现较大程度的损伤及变形,特别是隔板出汽边变形较严重,如图3所示。由于隔板变形使高压缸压力级通流面积变小,影响调节级后压力。

图3 高压缸某隔板(黄色标记处为损伤严重)

通过实测的各隔板叶片喉部宽度,计算出隔板通流面积,各隔板的通流面积与设计值相比,减小最大达到17%,具体数据见表3。

压力级隔板及动叶型线出现较大程度损伤及变形,导致压力级效率下降。性能试验结果显示,3VWO工况下,大修后,调节级后到二抽的通流效率为80%,而设计值为83.2%,高压缸压力级通流效率降低3.2个百分点[2]。

表3 修复前压力级隔板通流面积比较

2 调节级后压力升高分析

机组大修后,发现机组调节级后压力增大,带满负荷时,调节级后压力出现超压。针对汽轮机组[2],造成调节级后压力升高主要有几个因素: ① 汽轮机通流部分发生积垢或变形,造成了通流面积减小;② 汽轮机通流叶片变形造成通流效率降低;③ 系统泄漏严重使机组进汽量显著升高。

性能试验结果显示,100%负荷时,机组的不明泄漏率为0.26%[1],数值比较小,所以主要从通流面积及通流效率方面分析造成该125MW机组调节级后压力升高的原因。

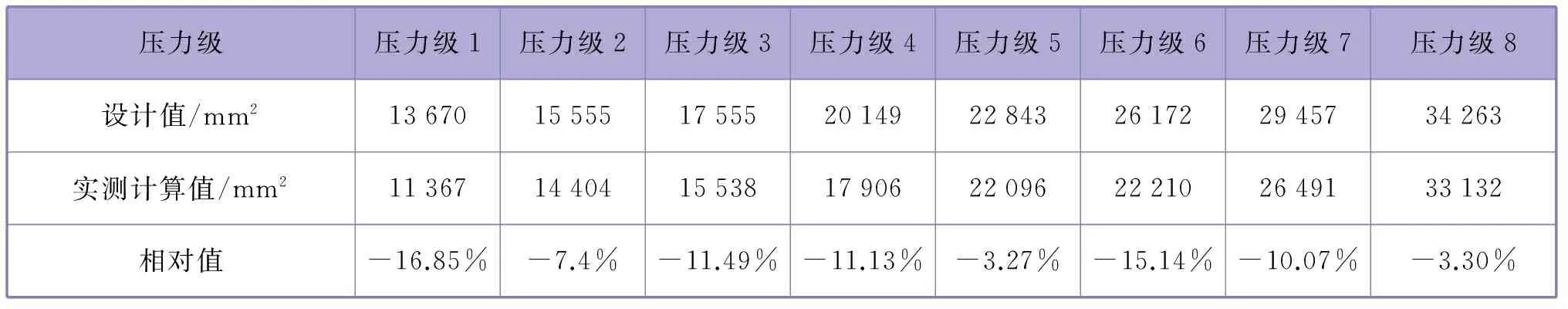

(1) 压力级通流面积减小的影响。该机组压力级隔板变形使压力级通流面积减小,使调节级后压力升高。根据修复前压力级隔板喉部直径的实测数据,计算机组额定工况下的调节级后压力,并与原机组设计值进行比较,计算结果见表4。由表可知,额定工况下,压力级隔板通流面积的减小,使调节级后压力比设计值提高了约9%。

表4 通流面积减小对调节级后压力参数影响

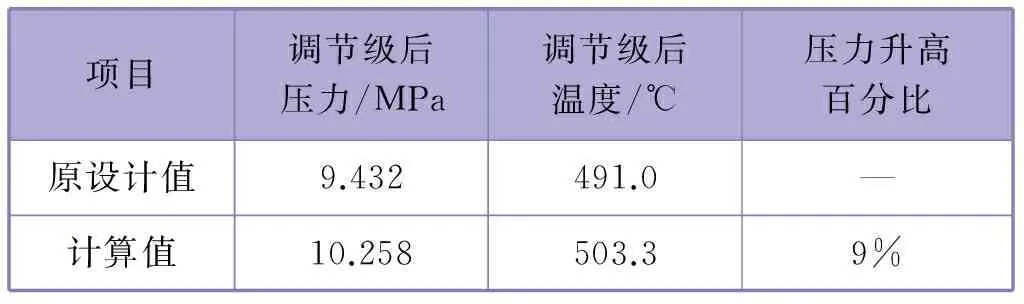

(2) 调节级型线损伤的影响。由于调节级喷嘴和动叶出现了较严重损伤,调节级效率明显降低。根据性能试验结果,3VWO工况下,调节级效率降低20%[1]。在此情况下,计算机组在额定工况下的调节级后压力,并与原机组设计值进行比较,结果见表5。由表可见,调节级型线损伤对调节级后压力升高有明显影响,调节级后压力比设计值提高了约2%。

表5 型线损伤对调节级后压力参数影响

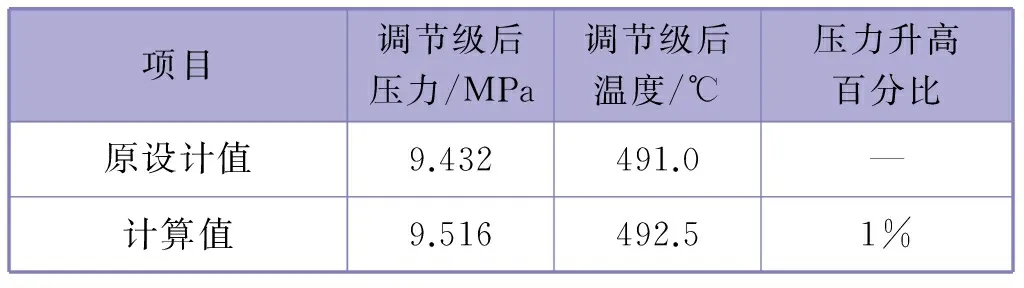

(3) 高压缸压力级通流效率的影响。根据性能试验结果,3VWO工况下,高压缸压力级型线的损伤使高压缸压力级通流效率降低3.2个百分点[1]。在此情况下,计算机组在额定工况下压力级通流效率降低对调节级后参数的影响,并与原机组设计值进行比较,对比情况见表6。由表可知,高压缸压力级效率的降低对调节级后压力升高的影响相对较小,约1%。

表6 高压缸压力级通流效率对调节级后压力参数影响

综上分析可知,造成该125MW机组调节级后压力超压的主要原因是压力级隔板变形造成的通流面积减小,使调节级后压力升高9%;调节级和压力级损伤带来的效率降低也影响调节级后压力。

3 机组最大出力不足分析

机组最大出力下降的主要原因: ① 机组调节级喷嘴汽道变小,导致机组进汽能力下降;② 调节级压差变小,导致机组进汽能力下降;③ 机组通流效率变差,使机组做功能力降低。根据性能试验结果,在大修后,该125MW机组在3VWO和4VWO时的主蒸汽进汽能力和出力比设计值都有大幅度降低,而且4VWO时降低更为明显[1]。下面从进汽能力及做功能力两个方面对影响因素进行分析。

(1) 调节级喷嘴面积变小的影响。根据修复前调节级喷嘴喉部直径的实测数据,调节级各喷嘴组通流面积与设计值相比减小,在此情况下,3VWO和4VWO工况下的主蒸汽进汽能力相比原机组有所降低,从而影响机组出力,计算结果见表7。本次计算仅考虑喷嘴面积减小带来的影响,未考虑调节级效率降低的影响。从结果可见,在3VWO工况下,调节级喷嘴面积减小使进汽量减少约4.4%,出力下降3.7%;4VWO工况下,进汽量减少约4.1%,出力下降3.3%。

表7 调节级喷嘴面积对出力情况影响

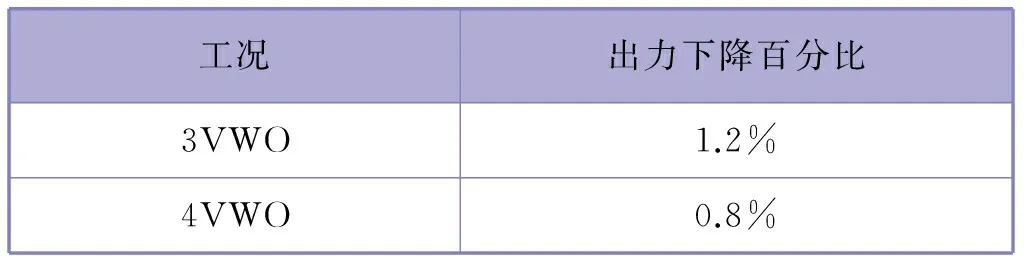

(2) 调节级效率降低的影响。调节级喷嘴和动叶型线都出现较严重损伤,调节级效率会降低。根据性能试验结果,调节级效率约40%,跟设计值相比下降20%[1]。调节级效率的降低不会影响3VWO和4VWO工况下的进汽能力,但调节级效率的降低,会影响两个工况下的出力。在此情况下,计算3VWO和4VWO工况下的出力,并与原机组进行比较,见表8。本次计算仅考虑调节级效率降低的影响,未考虑喷嘴面积减小带来的影响。从结果可知,在3VWO工况下,调节级效率的降低,使机组出力下降1.2%;在4VWO工况下,机组出力下降0.8%。

表8 调节级效率对出力情况影响

(3) 压力级通流面积减小的影响。机组高压缸压力级隔板变形,导致通流面积减小,引起调节级后压力升高,调节级压差变小,使机组的主蒸汽进汽量下降,从而影响该机组出力。根据修复前压力级隔板喉部直径的实测数据,计算3VWO和4VWO工况下的进汽量和出力,并与原机组进行比较,见表9。从结果可知,在3VWO工况下,机组主蒸汽进汽能力下降4.5%,出力下降3.7%;在4VWO工况下,机组主蒸汽进汽能力下降5.8%,出力下降4.7%。

表9 压力级通流面积对出力情况影响

(4) 高压缸压力级效率的影响。机组高压缸压力级效率的降低,会影响机组的出力。根据性能试验结果,在3VWO工况下,可知高压缸压力级型线的损伤,使高压缸压力级通流效率降低3.2个百分点[1]。在此情况下,计算3VWO工况下的出力,并与原机组进行比较,见表10。从结果可知,在3VWO工况下,高压缸压力级效率的降低,对机组出力的影响约为0.5%,相对很小。

表10 高压缸压力级效率对出力情况影响

根据性能试验结果,在4VWO工况下,调节级效率很低,但高压缸效率并没有明显降低,调节级后至二抽的通流效率为83.3%,略高于设计值[1]。由此可认为,在4VWO工况下,机组的进汽量和出力与原机组处于同样水平。

综上分析,调节级喷嘴面积减小及高压缸的压力级通流面积减小是造成机组最大进汽量和出力下降的主要原因,调节级效率降低和高压缸压力级效率的降低,对机组进汽能力和出力的影响稍小。

4 机组修复后情况

机组高压缸揭缸检查后,对调节级喷嘴和动叶、压力级隔板进行了变形修复。通过修复,叶片其它部位损伤较小,调节级喷嘴和压力级隔板都达到与设计值相当的水平。在此情况下,对修复后的调节级压力及最大出力进行了评估计算。

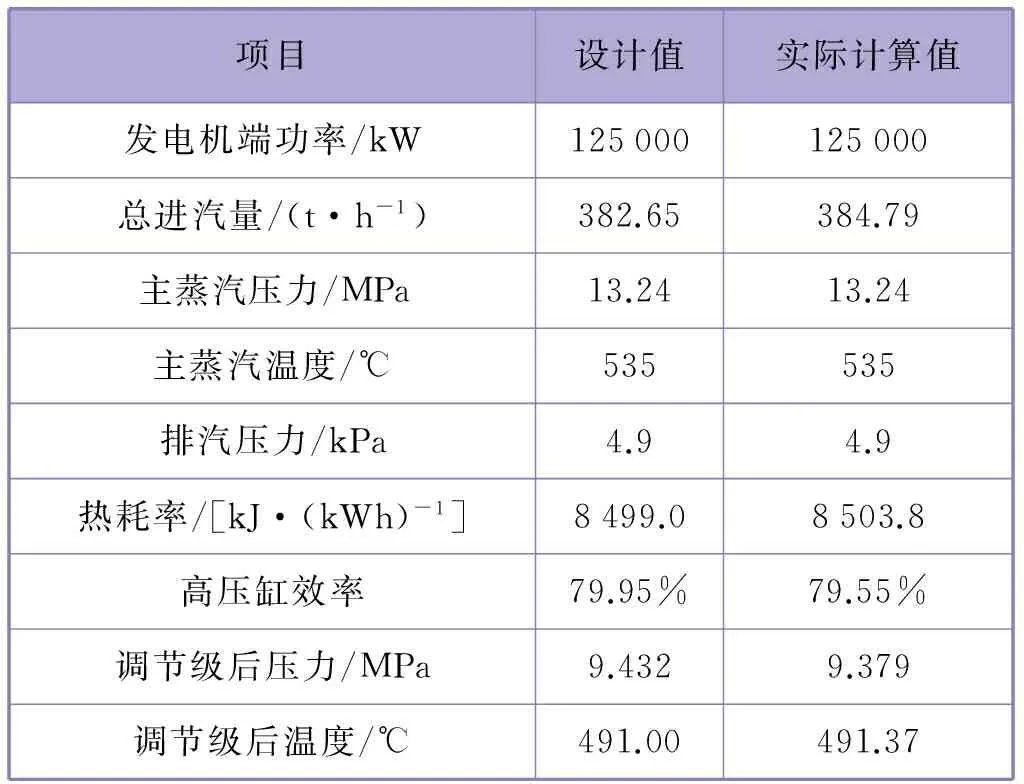

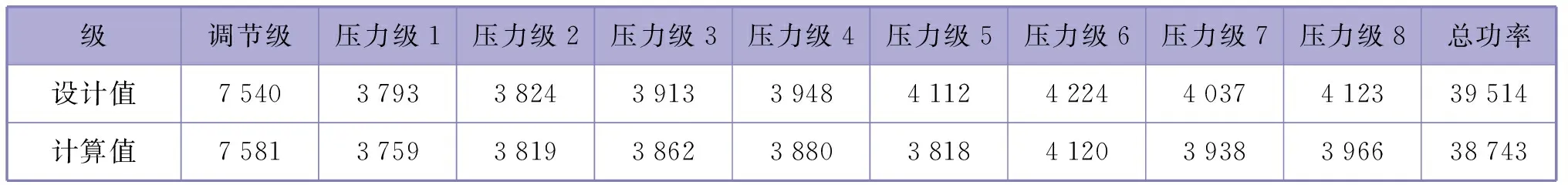

(1) 修复后机组总体性能水平。根据修复后喷嘴和压力级隔板喉部直径的实测数据,进行机组额定工况下的性能计算,并与设计值进行了对比,见表11。从计算结果可知,机组修复后,机组的性能水平基本可达到原设计水平。而且,修复后的高压缸压力级的喷嘴面积相对于设计值有所变大,调节级后压力会稍低于设计值。高压缸各级做功情况与设计值对比情况见表12。由表可以看出,高压缸各级的做功能力与原设计值相差不是很大,总功率相差2%。

表11 修复后机组额定工况下的性能数据

(2) 修复后最大出力分析。根据修复后喷嘴和压力级隔板喉部直径的实测数据,进行了机组最大流量工况的性能计算,并与设计值进行了对比,见表13。从计算结果可知,机组修复后,机组的最大进汽能力可达到原设计值420t/h,机组的最大出力为134215kW,接近于原设计值。高压缸各级做功情况与设计值对比情况见表14。由表可以看出,高压缸各级的做功能力与原设计值相差不是很大,总功率略高于设计值。

综上所述,机组变形修复后,热力分析结果显示,机组调节级后的参数恢复正常,机组最大出力也接近于原设计值。经电厂实际运行显示,修复后的调节级后压力高及出力不足的现象得到了解决。

表12 修复后额定工况下高压缸各级做功情况 kW

表13 修复后机组最大流量工况下的性能数据

5 总结

针对调节级后压力高及出力不足的问题,分析了可能出现的各种影响因素。针对该机组,分析各影响因素对调节级后压力升高的影响,从中可以发现,压力级隔板的变形,导致通流面积减小,对调节级后压力升高的影响最大。同时从进汽能力和做功能力两方面考虑,分析出调节级喷嘴面积及高压缸压力级通流面积减小是导致机组最大进汽量降低及机组最大出力下降的主要原因。分析方法和结果,为以后其它机组出现类似问题提供一些可供借鉴的参考。通过性能评估计算,变形修复后,机组调节级后压力恢复到正常值,机组也能够满足最大出力的要求,经电厂实际运行反馈,调节级后压力高及出力不足的现象得到了解决。

表14 修复后机组最大流量工况下高压缸各级做功情况 kW

[1] 陈胜利.2号汽轮机组设备和系统性能诊断试验技术报告[R].西安: 西安热工院,2014.

[2] 康松,杨建明,胥建群.汽轮机原理[M].北京: 中国电力出版社,2000.

[3] 杨刚,程石.汽轮机调节级后压力高原因分析及处理[J].安徽电气工程职业技术学院学报,2007,21(1): 75-78.

Aiming at the shortage of maximum pressure and temperature output downstream the regulation stage of an overhauled 125MW steam turbine, different kinds of influencing factors that may arise are summarized. Through check by exposing the high-pressure cylinder, it is found that the regulation stage is damaged seriously with gross distortion of the high-pressure bulkhead resulting in reduced flow area in high pressure cylinder while performance test results show that the efficiency of regulation stage is reduced severely. After a detailed thermal calculation the impacts of various segments to pressure rise and capacity downstream the regulation stage of the unit are found by analyses. It is found that the deformation of high-pressure cylinder bulkhead may reduce the flow area and this is the main cause for pressure rise downstream the regulation stage. The reduction of jet area at regulation stage and of flow area at pressure stage in high pressure cylinder will lead to a cut of maximum unit output owing to that the maximum throttle flow of the unit is reduced. After restoration of the deformation, as the unit is put into practical running its pressure and temperature downstream the regulation stage could reach their normal values, and are able to bring the full load. Analytical methods and results could provide some

for future similar problems appeared in other units.

Regulation Stage; Pressure; Capacity; Thermal Analysis; Damage in Regulation Stage; Deformation of Bulkhead

2015年7月

蔡小燕(1988—),女,硕士,主要从事汽轮机通流和热力系统设计工作,

E-mail: caixy@shanghai-electric.com

TK263

A

1674-540X(2016)01-053-06