无轴承永磁薄片电机的新型单绕组结构及其精确控制*

2016-11-09朱熀秋赵玉亮袁建飞

朱熀秋, 赵玉亮, 袁建飞, 丁 泉

(江苏大学 电气信息工程学院,江苏 镇江 212013)

无轴承永磁薄片电机的新型单绕组结构及其精确控制*

朱熀秋,赵玉亮,袁建飞,丁泉

(江苏大学 电气信息工程学院,江苏 镇江212013)

针对双绕组无轴承永磁薄片电机绕组间绝缘要求高、槽满率低、电机漏磁大等缺点,提出了一种新型单绕组无轴承永磁薄片电机(M-BPMSM)结构,在每相绕组端部通入转矩电流,同时在绕组中点处注入悬浮力电流,实现薄片转子的旋转和悬浮。阐述了M-BPMSM的悬浮力产生原理,推导了其径向悬浮力的精确数学模型。在该模型的基础上建立了一种悬浮力双闭环补偿控制策略,当电机负载变化导致悬浮力幅值和方向改变时,使用该策略可以对径向悬浮力进行补偿,实现悬浮力的精确控制。利用MATLAB软件构建了仿真系统,仿真结果表明: 采用悬浮力双闭环补偿控制策略对M-BPMSM进行控制,径向悬浮力具有较高的控制精度和较快的响应速度,且具有良好的动、静态性能。

无轴承永磁薄片电机; 单绕组; 中点注入; 悬浮力补偿

0 引 言

由于无轴承电机具有磁轴承无润滑、无磨损、无接触、高速度、高精度、寿命长、无机械噪声等一系列优点,因此在特殊电力驱动场合拥有广阔的应用前景[1- 6]。无轴承电机中结构最简单且最实用的是无轴承永磁薄片电机。其主要特点是电机的永磁薄片转子轴向长度小于它的直径。在这种情况下,电机薄片转子的三个自由度就可以处于被动的悬浮状态,剩下两个自由度就可以通过主动控制的方式使电机稳定、可靠地运行。由于无轴承永磁薄片电机特殊的机械结构,所以加装叶轮后的转子可以悬浮在一个密闭的泵体内高速旋转,此时泵体入口处的液体就可以被输送到泵体出口。这种离心泵系统可以广泛应用于化工工业、生命科学、食品加工、半导体加工等高纯洁度的行业。

随着传统电机结构和控制策略的不断改进,无轴承电机的设计和控制技术也取得了长足发展。文献[7-8]分别利用等效磁路法和麦克斯韦应力张量法对双绕组无轴承永磁薄片电机构建了精确悬浮力数学模型,并在样机上得到了验证。文献[9]根据电流叠加原理对六相单绕组无轴承永磁薄片电机建立了数学模型,并对样机进行了带载试验。文献[10]对薄片电机两种不同的绕组结构进行了详细比较,分析了两者的性能和损耗。文献[11]采用转子磁场定向控制策略实现无轴承永磁同步电机的非线性解耦控制,并验证了该算法的有效性。文献[12]提出了基于无轴承永磁同步电机转子偏心的直接控制策略,对偏心位移和径向悬浮力间的关系进行了分析。

本文分析了一种中点注入悬浮力电流的三相单绕组无轴承永磁薄片电机(Single Winding Bearing Permanent Magnetic Slice Motor, M-BPMSM)。相对于传统双绕组薄片电机,该电机提高了槽满率、减小了电机漏磁,并且降低了加工工艺的复杂性,有利于无轴承薄片电机的实用化。电机利用电流分量叠加的思想,在每相绕组端部通入转矩电流,同时在绕组中点处注入悬浮力电流,从而实现薄片转子的旋转和悬浮。文献[12]中悬浮力控制是通过单一的径向位移闭环控制间接实现的,悬浮力的控制精度和动态响应性能不高。针对上述问题,本文采用悬浮力双闭环补偿控制策略对M-BPMSM进行控制,当电机负载变化导致悬浮力幅值和方向改变时,使用该策略可以对径向悬浮力进行补偿,进而提高悬浮力控制子系统的控制精度和响应速度。在MATLAB中搭建了仿真模型,仿真结果表明: 本文提出的M-BPMSM可实现5个自由度的悬浮,并具有良好的动、静态性能。

1 M-BPMSM的悬浮原理

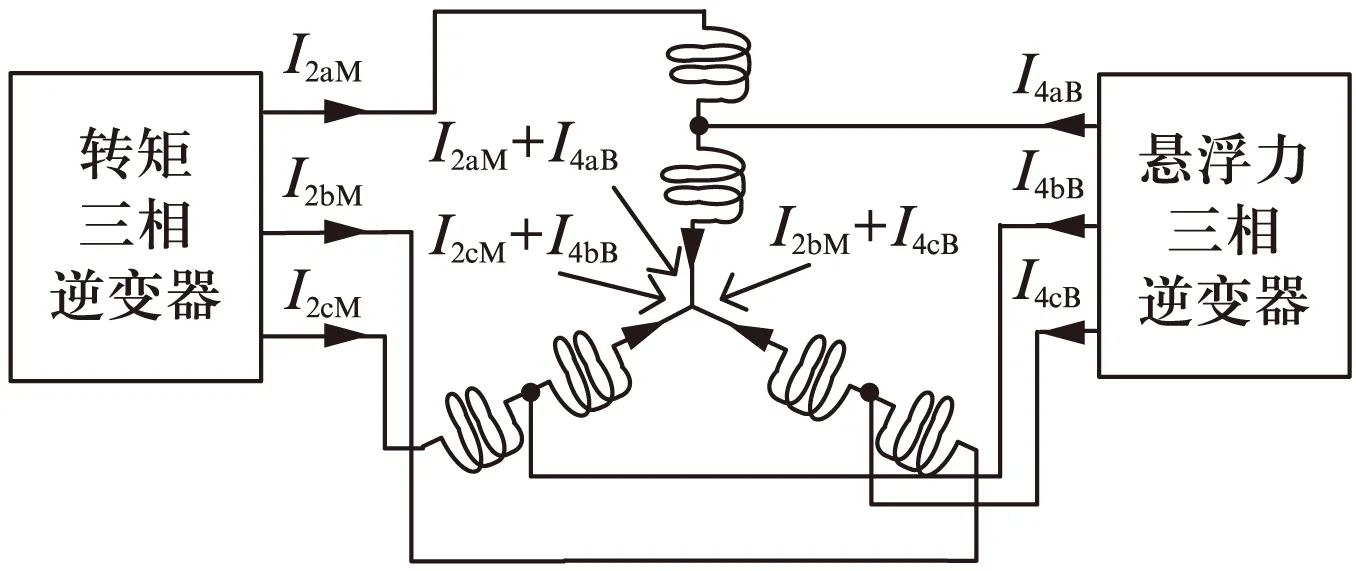

本文分析的M-BPMSM绕组和逆变器的连接方式如图1所示。利用电流叠加的思想,在每相绕组端部通入转矩电流,将每相绕组的中点提取出来注入悬浮力电流,在一套绕组中产生PM=1的转矩磁场和PB=2的悬浮力磁场,实现薄片转子的旋转和悬浮。

图1 M-BPMSM绕组和逆变器的连接方式

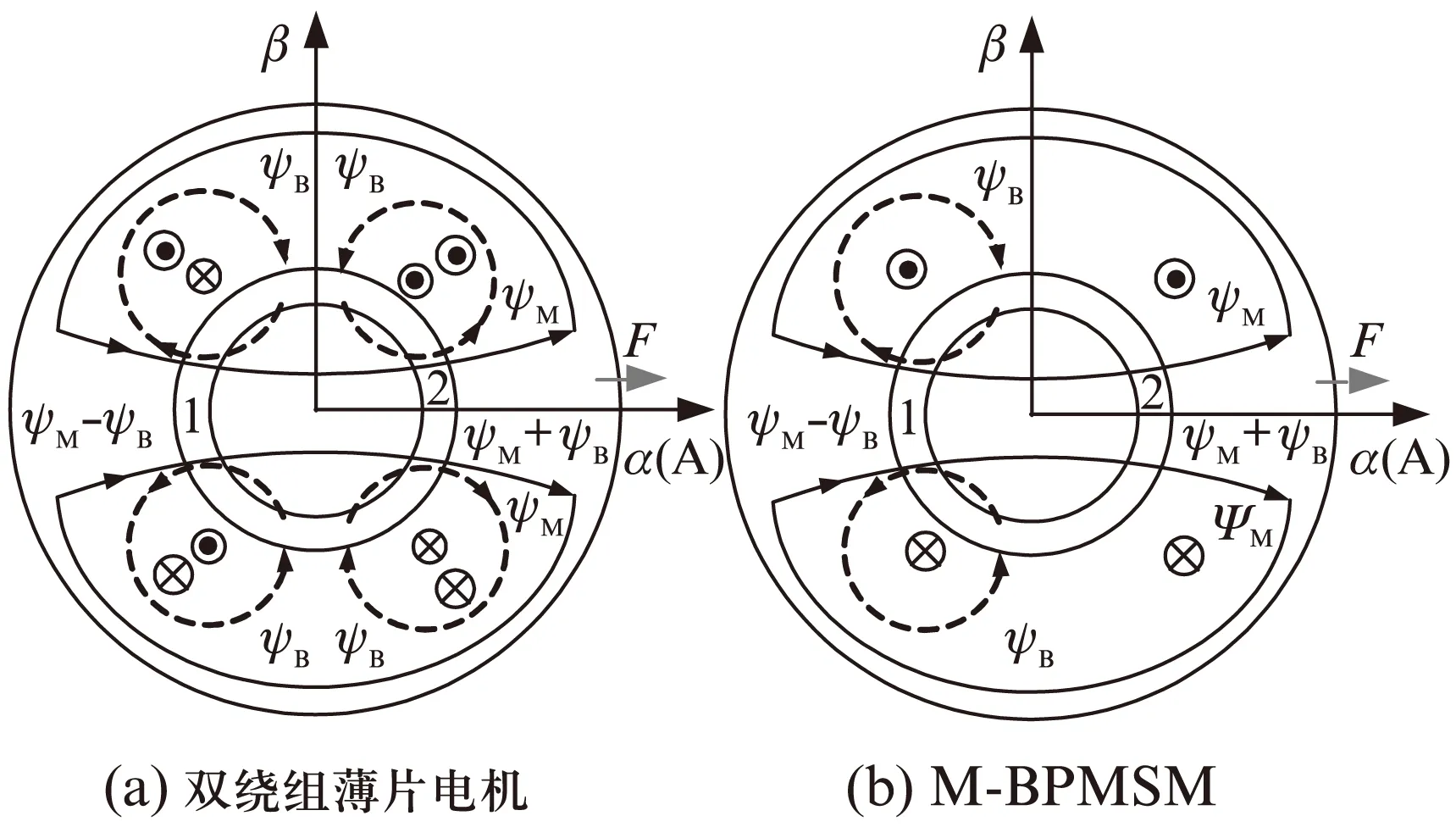

传统双绕组无轴承永磁薄片电机的径向悬浮力产生原理如图2(a)所示,M-BPMSM径向悬浮力产生原理如图2(b)所示。由于在绕组的端部通入了转矩电流,所以在整个气隙中产生了极对数为1的转矩磁场;将转矩绕组的中点提取出来通入悬浮力电流,可以在左边气隙中产生极对数为2的悬浮力磁场。由于两个磁场在气隙中的叠加,使得图2(b)中1处的磁场被削弱,2处磁场仅由转矩电流产生,磁场保持不变,整个气隙磁场不再对称平衡,电机将产生α轴正方向上的径向悬浮力F。可以根据转子偏心位移的大小和方向调整悬浮力电流的幅值和相位,产生任意空间位置上的径向悬浮力,从而实现转子的稳定悬浮。

图2 双绕组薄片电机和M-BPMSM悬浮力产生原理

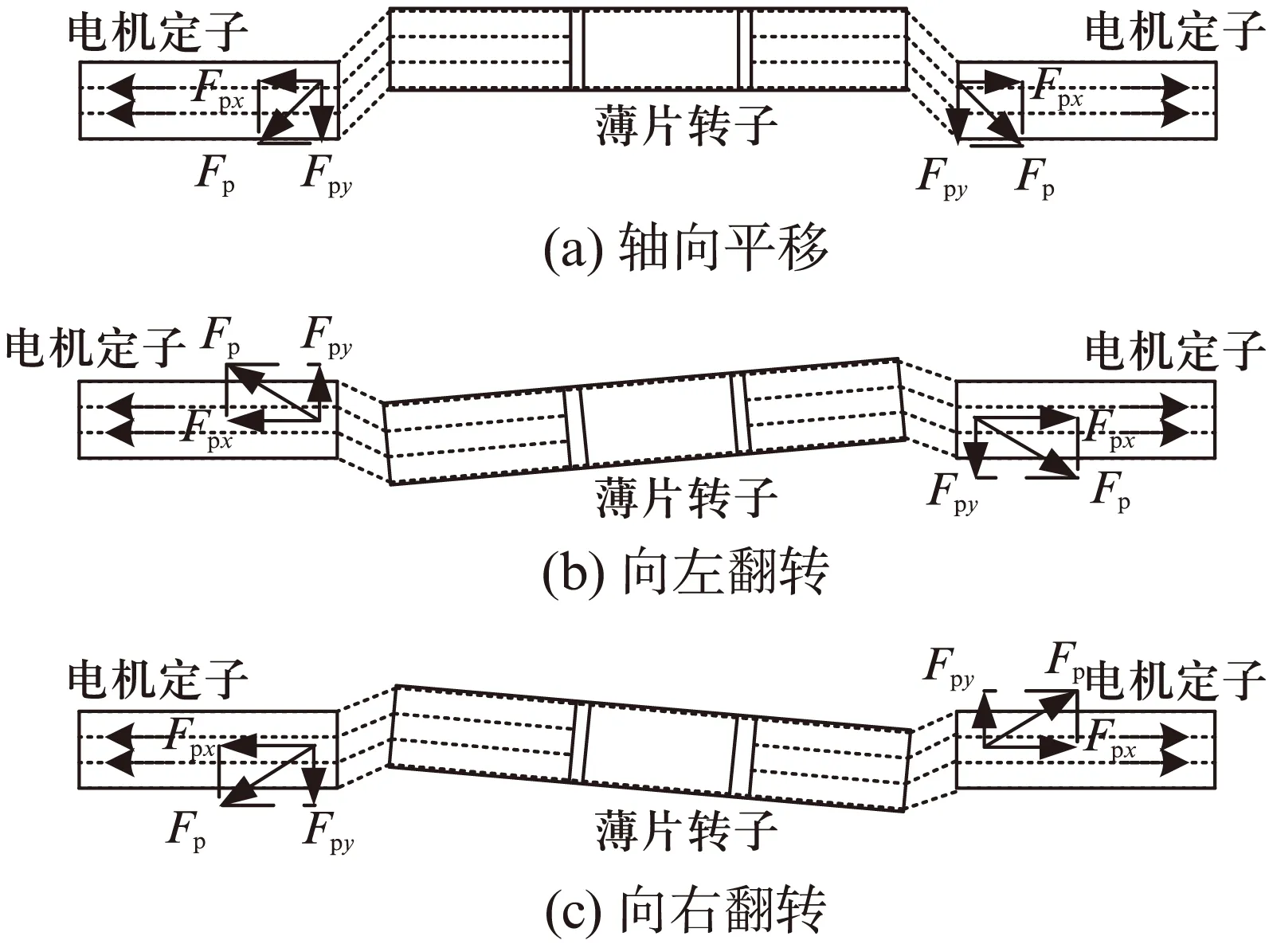

无轴承永磁薄片电机转子完全悬浮需要对5个自由度进行控制,除了对径向悬浮力进行主动控制外,还需要对其前后、左右翻转运动和轴向平移运动进行控制,如图3所示。由于无轴承永磁薄片电机的转子呈现薄片状,根据磁路最短原理,其轴向平移和翻转运动均属于被动悬浮控制,当薄片转子有翻转或轴向平移运动时,在磁阻力的反向作用下薄片转子将回到平衡位置。图3中Fp为薄片转子受到的合力,Fpx、Fpy分别为薄片转子受到的合力Fp在径向与轴向上的分量。对于传统双绕组无轴承永磁薄片电机,由于悬浮力磁场的作用,整个气隙磁场一边增强,一边减弱,所以不同角位置的扭转刚度具有较大的差异性,不利于薄片转子2个扭转自由度的被动稳定悬浮。M-BPMSM可实现一边气隙磁场增强的同时,另一边气隙磁场保持不变,因此其不同角位置的扭转刚度差异性相对较小,相比于前者,2个扭转自由度的被动悬浮更加稳定。

图3 M-BPMSM被动悬浮力产生原理

2 M-BPMSM径向悬浮力数学模型

2.1偏心位移的定义

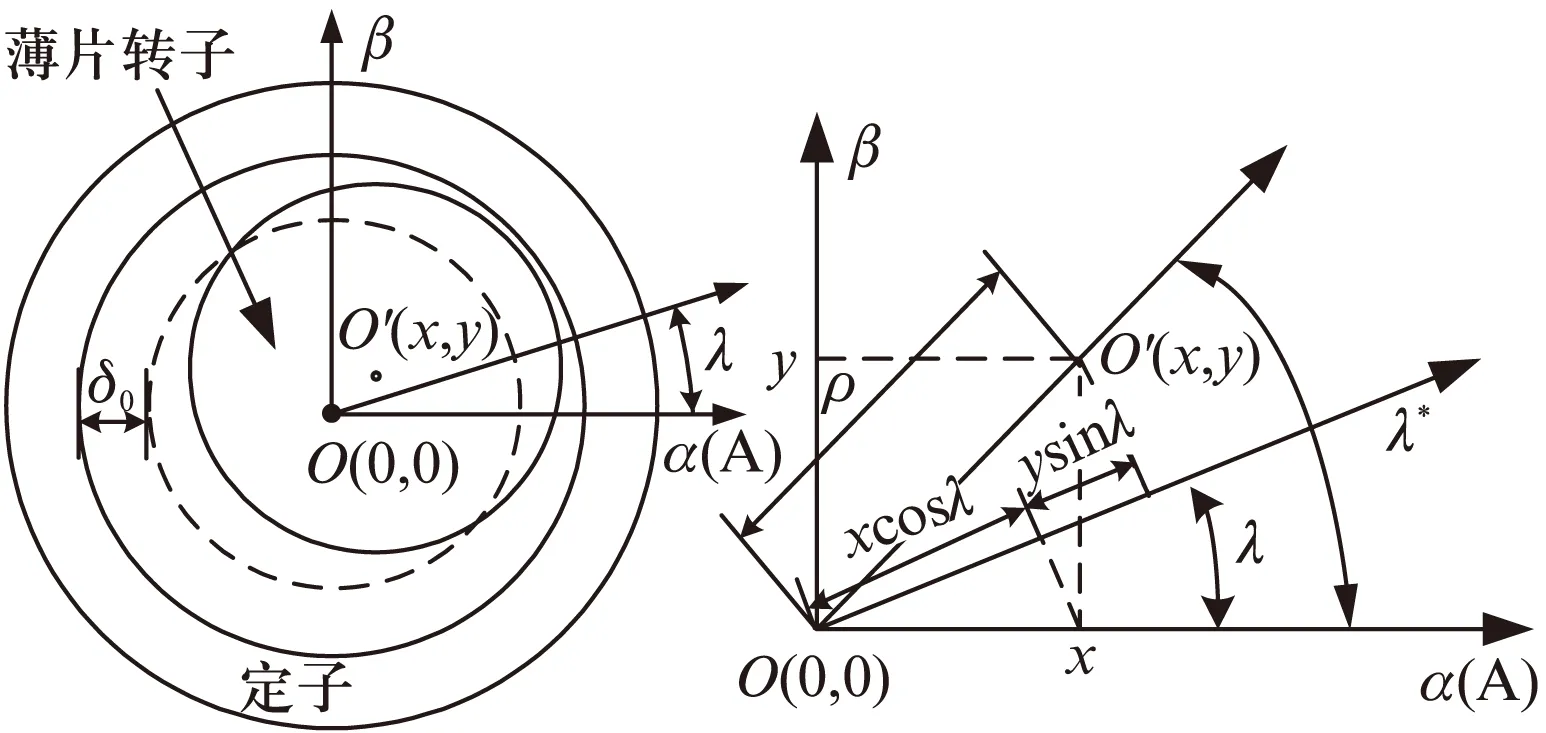

当薄片转子相对于定子圆心发生偏移时,如图4所示,定子圆心坐标为O(0,0),δ0为平均气隙长度,转子的中心点变为O′(x,y),λ*为转子圆心偏移的角度,由于薄片转子偏心引起的气隙变化值为ρ,则薄片转子在气隙中任意λ处的气隙长度可表示为

δ(λ)=δ0-ρcos(λ-λ*)=

δ0-xcosλ-ysinλ

(1)

转子偏心时的气隙磁导率为

(2)

图4 转子偏心定义

2.2径向悬浮力数学模型

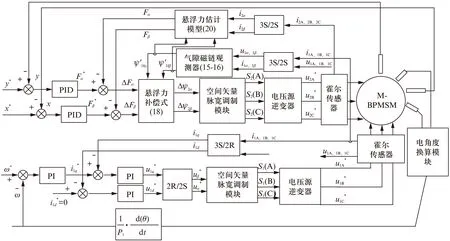

由于M-BPMSM悬浮力电流仅从每相转矩绕组的中点通入,所以只在左边气隙中产生磁场。根据无轴承永磁电机原理,气隙磁场由转矩电流与薄片永磁转子叠加而成的转矩磁场和悬浮力电流产生的悬浮力磁场两者共同组成[13]。产生的基波磁动势分量分别为

(3)

其中:

式中:ω——转矩电流和悬浮力电流的角频率(两者角频率相等才能产生可控悬浮力);

pM、pB——分别为转矩电流和悬浮力电流产生磁场的极对数(本文研究电机pM=1、pB=2);

λ——气隙中空间任意机械角度;

φ1——转矩电流和转子永磁体合成磁动势的初始相位角;

φ2——悬浮力电流磁动势的初始相位角;

W1、W2——通入转矩电流和悬浮力电流的线圈匝数;

I1f——由转矩电流和永磁体等效电流的幅值合成;

I2——悬浮力电流幅值;

kd1、kd2——基波绕组分布系数。

忽略定转子铁心的磁阻,则f1f(λ,t)和f2(λ,t)在气隙中产生的气隙磁通密分别为

(4)

M-BPMSM气隙磁场由转矩电流与永磁体的合成磁场B1f(λ,t)及悬浮力电流产生磁场B2(λ,t)叠加而成,电机中的气隙磁密:

当λ在(0,π)时,

B12f(λ,t)=Λ(λ)F1fcos(ωt-PMλ-φ1)

(5)

当λ在(π,2π)时,

B12f(λ,t)=Λ(λ)F1fcos(ωt-PMλ-φ1)+

Λ(λ)F2cos(ωt-PBλ-φ2)

(6)

根据麦克斯韦张量法,转子表面沿电气角度λ处ds面积上受到的径向悬浮力为

(7)

式中:μ0——真空磁导率;

l、r——分别为电机有效铁心长度及转子半径。

将该力分解到α、β轴上的分量为

(8)

将式(5)、式(6)代入式(8),对变量λ在(0,2π)上积分可得

(9)

由式(9)可以得到α、β轴向上的可控悬浮力分量为

(10)

利用式(10)可在M-BPMSM数字控制系统中实现径向悬浮力的人为主动控制。

3 M-BPMSM悬浮力补偿策略

3.1悬浮力补偿原理

Te=pMψfiq

(11)

式中:ψf——薄片转子磁链;

iq——转矩电流在d-q旋转坐标系下的交轴分量。

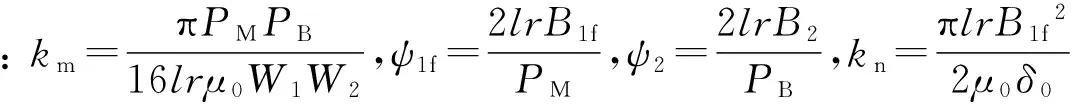

图5为电机磁链矢量图。图5中:α、β为两相静止坐标;ψf为薄片转子磁链;ψ1为转矩绕组磁链;ψ2为悬浮力绕组磁链;ψ1f为转矩绕组气隙磁链(ψ1和ψf的矢量合成);φ2为ψ2与A相绕组轴线夹角;φ1为ψ1f与A相绕组轴线的夹角;φ1-φ2为径向悬浮力F与α轴夹角。

图5 M-BPMSM磁链矢量图

当电机的负载转矩恒定时,ψ1f及相位φ1和负载角θ在一个非常小的时间段t内将保持恒定,可以通过悬浮力电流磁链幅值ψ2及相位φ2来控制径向悬浮力的大小和方向。当电机负载转矩发生波动时,以负载转矩增大为例,根据式(11),由于ψf恒定,电机将会通过增大iq来增大电磁转矩保持系统稳定。由图5可以看出,负载转矩的增大使得ψ1f和φ1增大,由式(10)可知,这种情况会使径向悬浮力的幅值kmψ1fψ2增大且角度φ1-φ2增大,如果不对悬浮力进行补偿,转子的悬浮将会变得不稳定,系统的抗干扰能力将会变差。为了使悬浮力保持恒定就需要改变悬浮力绕组磁链的幅值ψ2和相位角φ2,对悬浮力进行补偿。当负载转矩减小时分析方法与上述相同。图6为转子的径向悬浮力和悬浮力电流磁链从t时刻到t+1时刻的变化情况。ψ2(t)、F(t)和ψ2(t+1)、F(t+1)分别为t、t+1时刻悬浮力绕组磁链和可控径向悬浮力。在这个非常小的时间段t内,转子机械位置不变,假设在t到t+1这段时间内电磁转矩增加量为Te,设转矩绕组气隙磁链的幅值增加为,相位增大为,悬浮力矢量由F(t)变为F′(t),相位由φ1-φ2变化为-φ2。利用在线计算的方法,计算出转矩变化前转子所受径向悬浮力为

(12)

图6 悬浮力补偿分析图

通过调整悬浮力电流磁链的幅值和相位对t+1时刻的悬浮力进行补偿,确保悬浮力保持不变,可以得到补偿后转子所受悬浮力为

(13)

通过式(12)和式(13),可以得到悬浮力增量与悬浮力电流磁链增量的关系为

(14)

3.2悬浮力补偿算法的实现

本文利用电压-电流模型构建磁链观测器的方法来实现对悬浮力的补偿控制。由于运算过程只需要转矩绕组定子电阻和漏感两个参数,模型中不含有相位信息,使得磁链观测器精确度得到提高,有利于实现对悬浮力的精确补偿,保证悬浮力控制的稳定性[15]。

转矩绕组定子磁链的表达式为

(15)

式中:ψs1α、ψs1β——转矩绕组磁链的α、β轴分量;

us1α、us1β,is1α、is1β——转矩绕组在α、β坐标轴上的电压分量和电流分量;

R1——定子电阻。

当电机负载发生变化时,转矩绕组气隙磁链在α、β坐标轴上的分量为

(16)

式中:L1δ——转矩绕组漏感。

(17)

将式(17)代入式(14)可以得到:

(18)

由于悬浮力电流只建立悬浮力控制气隙磁场,忽略铁磁材料的磁饱和,所以悬浮力绕组磁链幅值可表示为[16]

ψ2=Lm2i2

(19)

式中:Lm2——悬浮力绕组自感。

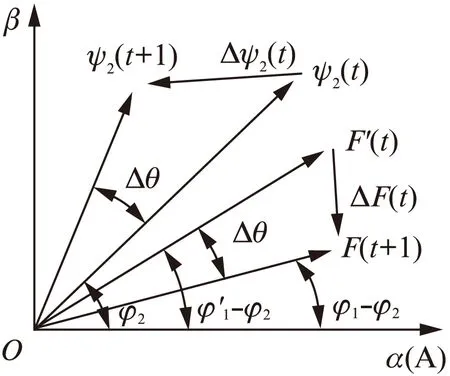

将式(10)经过转换可以得到:

(20)

式中:i2α、i2β——悬浮力电流的α、β轴分量。

通过以上分析,依据式(16)和式(18)实现对M-BPMSM悬浮力的精确补偿和实时估测,因为模型参数中不含相位信息,省去了对转子角度精确测量的要求,所以M-BPMSM的转矩可以采用多种控制策略进行控制,打破了无轴承电机控制理论中转矩和悬浮力两者控制策略间的相互制约问题,大大提高了电机控制的灵活性。

图7 M-BPMSM控制框图

4 仿真试验及分析

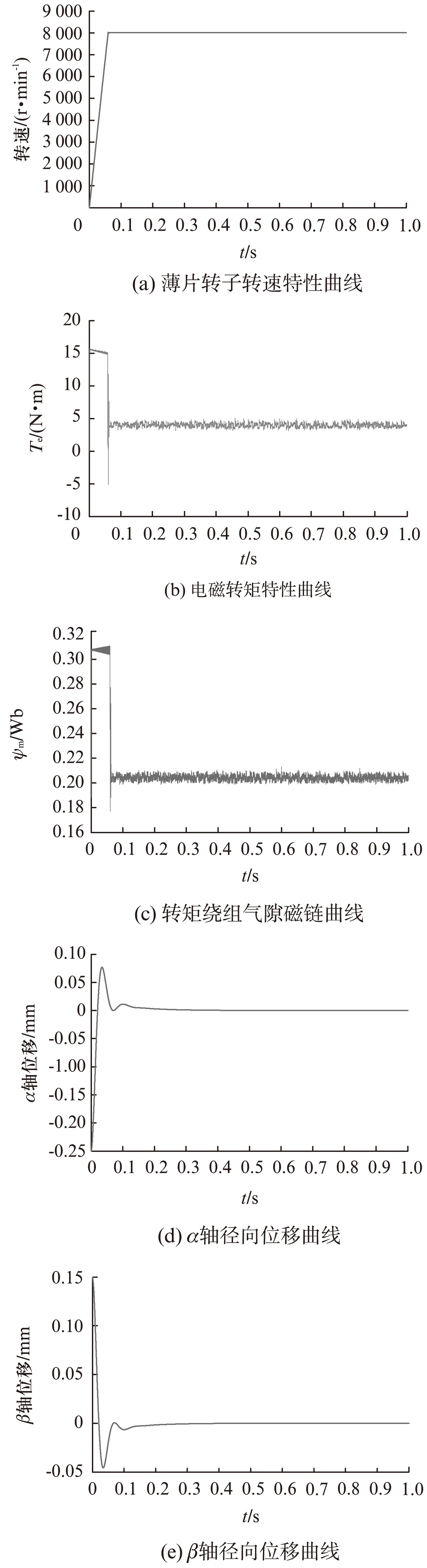

根据图7在MATLAB/Simulink环境下构建M-BPMSM控制系统仿真模型,仿真选用变步长ode45,起始时间0s,终止时间1s。仿真参数如下: 转矩绕组电压240V,给定转速8000r/min,薄片转子质量1kg,转动惯量0.0008kg·m2,转矩绕组和悬浮力绕组极对数分别为pM=1,pB=2,转矩绕组交、直轴电感均为8.5mH,转矩绕组定子电阻和定子漏感分别为2.875Ω和1mH,永磁薄片转子等效磁链为0.175Wb。在电机起动后让负载转矩在4N·m附近波动,波动幅度为0.5N·m。转速特性曲线如图8(a)所示,经过约0.8s,转速达到给定值8000r/min并保持稳定,稳态误差小于4r/min,可见转速在负载变化时具有良好的抗干扰能力。分析可知,当负载转矩发生波动时,转矩绕组气隙磁链将会产生变化,最终将会导致电机悬浮力控制部分的估测发生误差。电磁转矩和转矩绕组气隙磁链特性曲线分别如图8(b)、图8(c)所示。从图8(b)、图8(c)可以看到,负载转矩的波动使气隙磁链发生变化,如果采用传统径向位移闭环控制策略,其控制性能将受到限制。图8(d)、图(e)分别为α、β轴径向位移曲线。从图8(d)、图8(e)中可以看出薄片转子初始偏心位置为(-0.25mm,0.15mm),经过约0.28s的短暂振荡后薄片转子稳定悬浮于中心位置,径向悬浮力没有因为转矩绕组气隙磁场的变化而受到影响。

由以上仿真结果可知: 采用悬浮力双闭环补偿控制策略对M-BPMSM进行控制,径向悬浮力

图8 控制系统仿真结果

具有较高的控制精度和较快的响应速度。控制系统可以对气隙磁链进行实时监测,当负载发生波动时,气隙磁链发生变化使得悬浮力偏离原来方向,控制系统将改变悬浮力绕组磁链的幅值和角度对悬浮力作出相应的补偿,最终实现薄片转子的稳定悬浮。

5 结 语

本文提出了一种新型三相M-BPMSM结构,即在一套绕组的端部通入转矩电流,将该绕组的中点提取出来注入悬浮力电流,从而在一套绕组上实现转子的旋转和悬浮,并采用双闭环悬浮力控制策略对M-BPMSM进行控制,得出结论如下:

(1) 基于麦克斯韦应力张量法对这种M-BPMSM进行悬浮力建模,验证了这种结构的可行性。该结构可以实现旋转和悬浮的独立控制,相比于六相单绕组无轴承薄片电机,其控制系统的复杂程度得到了大大降低。

(2) 采用双闭环悬浮力控制策略可以对气隙磁链进行实时监测。当负载发生波动使得悬浮力偏离原方向时,控制系统可改变悬浮力绕组磁链的幅值和角度,对悬浮力作出补偿。仿真结果表明: 双闭环悬浮力控制策略控制精度和动态响应较高,系统抗干扰能力强,且具有良好的动、静态性能。

[1]BARLETTA N, NEFF M, SCHÖB R. Bearingless centrifugal pump for highly pure chemicals[C]∥Proceeding of the 8th International Symposium on Magnetic Bearings Mito, Japan: Ibaraki University, 2002: 283-287.

[2]BARTHOLET T, NUSSBAUMER T, KOLAR J, et al. Comparative evaluation of polyphase bearingless slice motors for fluid-handling applications[J]. IEEE Transactions on Industry Applications, 2009,45(5): 3820-3822.

[3]NEFF M, BARLETTA N, SCHÖB R. Bearingless pump system for the semiconductor industry[C]∥Proceeding of the 6th International Symposiumon Magnetic Bearings, Turin, Italy, 2001: 169-173.[4]SUN X D, CHEN L, YANG Z B. Overview of bearingless permanent-magnet synchronous motors[J]. IEEE Transactions on Industrial Electronics, 2013,60(12): 5528-5538.

[5]SILBER S, AMRHEIN W, BÖSCH P, et al. Design aspects of bearingless slice motors[J]. IEEE/ASME Transactions on Mechatronics, 2005,10(6): 611- 617.

[6]张涛,倪伟,张晨,等.Halbach阵列永磁型无轴承电机特性研究[J].电机与控制应用,2015,42(2): 47-51.

[7]廖启新.无轴承薄片电机基础研究[D].南京: 南京航空航天大学,2008.

[8]左文全,吕艳博,付向东,等.BPMSM径向悬浮力精确数学建模[J].中国电机工程学报,2012,32(3): 103-110.

[9]朱俊,邓智泉,王晓琳,等.单绕组无轴承永磁薄片电机的原理和实现[J].中国电机工程学报,2008,28(33): 68-74.

[10]RAGGL K, KOLAR J, NUSSBAUMER T. Comparision of winding concepts for bearingless pumps[C]∥Proceedings of the 7th International Conference On Power Electronics Daegu, Korea, 2007: 1013-1020.

[11]孙永波,朱熀秋,成秋良.无轴承薄片电机转子磁场定向控制系统实现[J].电力电子技术,2007,41(11): 34-37.

[12]张少如,吴爱国,李同华.无轴承永磁同步电机转子偏心位移的直接控制[J].中国电机工程学报,2008,27(12): 66-70.

[13]朱熀秋,钱建林.基于动态坐标系的无轴承永磁薄片电机悬浮力建模及控制[J].电机与控制应用,2015,42(4): 11-15.

[14]王成元.现代电机控制技术[M].北京: 机械工业出版社,2014: 131-136.

[15]邓智泉,张宏荃,王晓琳,等.无轴承一步电机悬浮子系统独立控制的研究[J].中国电机工程学报,2003,23(9): 107-111.

[16]朱熀秋,张涛.无轴承永磁同步电机有限元分析[J].中国电机工程学报,2006,26(3): 136-140.

Accurate Radial Suspension Force Control of Single Winding Bearingless Permanent Magnetic Slice Motor with New Structure*

ZHUHuangqiu,ZHAOYuliang,YUANJianfei,DINGQuan

(School of Electrical and Information Engineering, Jiangsu University, Zhenjiang 212013, China)

To solve problems of the conventional bearingless permanent magnetic slice motor with double windings, such as high insulation requirement, low filling ratio, serious flux leakage, a novel structure of single-winding bearingless permanent magnetic slice motor was proposed. This structure has only single winding which was for rotation, the middle-point terminals of this winding were extracted to inject radial suspension force current(M-BPMSM). The principle and structure design of M-BPMSM were investigated and the accurate mathematical model of radial suspension force was deduced. Based on the model above, a double closed loop control strategy in radial suspension force subsystem was put forward which could compensate for the radial suspension force changed because of the load sudden change of motor. The simulation model based on MATLAB was constructed and the result showed that the proposed radial suspension force control method could improve the control accuracy and dynamic performance of suspension force of M-BPMSM.

bearingless permenent magnetic slice motor; single winding; middle-point injection; compensation for suspension force

江苏省“青蓝工程”项目(2014);江苏省“333工程”项目(2014);江苏高校优势学科建设工程资助项目(苏政办发〔2014〕)

赵玉亮(1991—),男,硕士研究生,研究方向为无轴承永磁薄片电机的设计与控制。

TM 301.2

A

1673-6540(2016)09- 0001- 07

2016-02-26