基于铬层与基体结合部疲劳损伤的转管机枪身管寿命预测研究

2016-11-09徐宁吴永海王永娟徐诚

徐宁, 吴永海, 王永娟, 徐诚

(1.南京理工大学 机械工程学院, 江苏 南京 210094; 2.南京理工大学 格莱特纳米科技研究所, 江苏 南京 210094;3.淮阴工学院 机电工程实验教学中心, 江苏 淮阴 223003)

基于铬层与基体结合部疲劳损伤的转管机枪身管寿命预测研究

徐宁1,2, 吴永海1,3, 王永娟1, 徐诚1

(1.南京理工大学 机械工程学院, 江苏 南京 210094; 2.南京理工大学 格莱特纳米科技研究所, 江苏 南京 210094;3.淮阴工学院 机电工程实验教学中心, 江苏 淮阴 223003)

为预测身管寿命,采用热- 固耦合场理论、冲击疲劳理论和疲劳累积损伤理论,提出基于身管铬层与基体结合部疲劳损伤的身管寿命预测方法。以3管转管机枪的身管寿命为例,建立有限元模型,计算铬层与基体结合面的耦合应力,预测身管寿命,理论计算与试验结果进行了对比,数据基本吻合;分析身管镀铬层厚度对身管寿命的影响。研究结果表明:铬层与基体结合部的疲劳损伤寿命基本决定了身管的寿命,证明所提寿命预测方法是可行的;适当增加镀铬层厚度,可以提高身管寿命。

兵器科学与技术; 自动武器; 身管; 耦合应力; 寿命; 疲劳; 预测模型

0 引言

自动武器发射时,身管内膛承受复杂、剧烈的热流脉冲和膛压载荷,载荷具有持续时间短、幅度大等特点。身管内膛薄层,特别是铬层的温度梯度、应力远高于其他部位的应力。发射时在内弹道时期,内膛表面至內层0.92 mm左右的厚度范围内,温度差值和应力差值分别达到360 K和600 MPa,应力的幅值变化达到600~800 MPa,内部应力最高值达到820 MPa;在后效期和间隔期,身管内膛薄层的温度和应力都迅速下降[1-4]。连续射击时,身管内壁薄层承受如此剧烈的持续热和膛压载荷作用,内膛薄层特别是铬层必然发生疲劳破坏,疲劳裂纹萌生和扩展将首先出现在接合力薄弱的两种金属接触面——铬钢结合面部位,疲劳破坏最终将导致身管铬层的脱落,身管失效、寿终。身管是自动武器的核心部件之一,同时也是自动武器中寿命最短的零件之一。在提高武器寿命的研究中,有关身管寿命的研究一直占有重要地位,其中大口径转管机枪的身管寿命问题尤为突出。目前,国内外对身管寿命预测作了大量研究,例如:基于随机有限元法和身管熔化烧蚀理论模型[5]、基于灰色系统理论[6]等,但是国内外关于铬层疲劳破坏对身管寿命影响尚未见报道。

本文运用传热与变形(简称热- 固或热- 弹)耦合场理论、冲击疲劳理论和疲劳累积损伤理论,研究转管机枪的身管在高频循环动态热载荷和瞬态膛压载荷耦合作用下基于铬层与基体结合部疲劳损伤的身管寿命预估方法,分析身管的铬层厚度对寿命的影响,为身管结构设计提供理论依据。

1 转管机枪身管数学模型

根据热力学第一定律[7-8],转管机枪身管单元体热量的平衡关系为

(1)

(2)

式中:λ、G为Lame常数;ur为径向变形;uz为轴向变形;r为半径。

2 转管机枪镀铬身管有限元建模及热- 固耦合应力计算

2.1模型简化及网格划分

身管是转管机枪的核心零件之一,在发射过程中受到高温、高压及高速流动的火药燃气及弹带的热的、化学的及机械的作用,工作状况很恶劣,若要对其进行完全真实的模拟,过于复杂。因此,在实际问题的研究中,对问题进行了简化处理:1)忽略弹头在运动过程中对身管的挤进力;2)在身管的线膛部分,热- 固耦合计算不考虑膛线的影响,在几何尺寸上,以阳线尺寸为准;3)忽略身管重力的影响;4)身管尾部受轴向约束;5)忽略身管定位面、孔、螺纹等局部细节的影响。

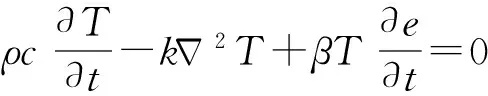

身管由镀铬层和钢本体构成,根据其结构和传热特点,建模时将其作为双层管处理。为分析铬镀层对身管温度和应力的影响,同时考虑到耦合分析中身管内壁薄层存在较大的温度梯度,对内膛表面采用加密网格划分,有限元模型采用HyperMesh工具生成,采用六面体单元划分网格,如图1为3管转管武器的三维有限元模型,共1 082 032个节点, 991 038个单元。材料模型考虑了温度对材料热物理性能和力学性能的影响。为全面评价身管的寿命情况,综合反映身管的热和应力状况,沿身管轴线取3个典型截面进行数据分析,其中A截面为膛线起始处截面,距身管尾端面127.5 mm,B截面为最大膛压截面,距身管尾端面252 mm,C截面在膛口区域,距身管尾端面1 325.5 mm.

图1 3管有限元模型Fig.1 Finite element model of rotating barrels machine gun with 3 barrels

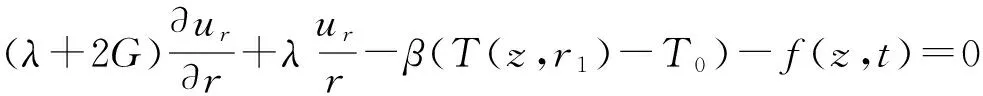

2.2边界条件

2.2.1内壁边界条件

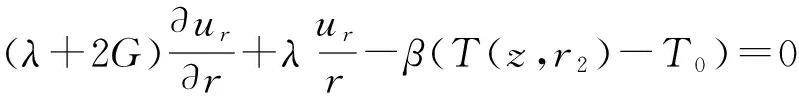

枪弹发射过程中,身管主要受到火药燃气瞬态压力和瞬态热冲击作用。身管壁与火药气体热交换的主要形式为强迫对流换热,辐射换热通过对火药气体强迫对流系数的修正来进行补偿[9-12]。因此,内膛边界条件为

r=r1,

(3)

式中:T(z,r1)为膛内流场温度函数,f(z,t)为内膛压力函数,这两个函数可由内弹道确定;T0为环境温度;hi为火药气体强迫对流系数;g(z,t)为内膛流场温度函数。

2.2.2外壁边界条件

当武器有多根身管时,需要考虑外壁的边界条件。武器发射时,空气横掠通过身管外壁,空气在身管外壁上形成流动边界层,沿与身管轴线垂直的方向流动[11-12]。身管外壁以强迫对流和辐射方式放热,其外壁边界条件为

r=r2,

(4)

式中:ho为外壁气流对流系数;ε为辐射率(黑度);σ为斯蒂芬- 波尔兹曼常数;A为辐射面积。

2.3动态热- 固耦合应力计算

转管机枪发射时,将热载荷和膛压载荷同时施加给枪膛内表面,加载见图2所示,使用动态耦合应力计算法,可以得到身管应力情况。

图2 单发单管边界条件Fig.2 The boundary conditions of single barrel during single shot

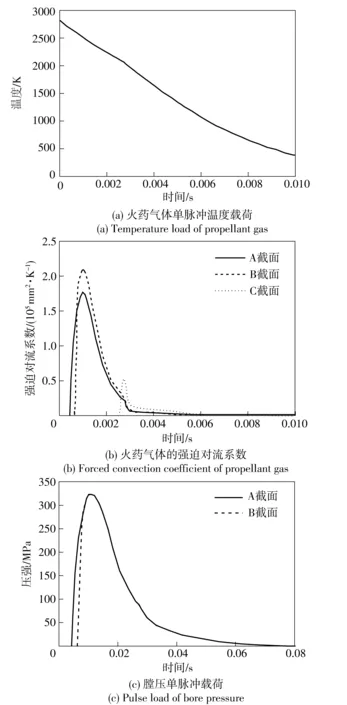

图3为连续射击时,铬钢结合面上的Von Mises应力变化规律。从第2发开始,由热载荷产生的应力峰值已经超过膛压载荷产生的应力峰值,热载荷居于主导地位。从第4发开始,由于残余热应力的存在,膛压载荷的主要作用抑制热载荷产生的应力,继续连续发射,会出现类似现象。

图3 铬钢结合面的Von Mises应力(A截面)Fig.3Von Mises stress on chromium steel surface (Section A)

3 身管寿命预测模型

3.1身管铬钢结合面的疲劳方程

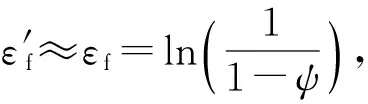

身管铬钢结合面的疲劳可以看作热和膛压载荷共同作用下的低周疲劳,其寿命可以用Manson-Coffin疲劳方程[13-14]和Morrow方程等[15],可得当平均应力σm≠0和平均应变εm≠0时,身管疲劳方程为

(5)

材料在低周循环加载下,产生循环硬化或软化,其循环应力- 应变关系与单调加载不同。低周循环加载时,刚开始,应力- 应变关系随循环数而改变,但到达一定循环次数后,材料对变形的抗力趋于稳定。由于循环稳定阶段占疲劳寿命的大部分,所以通常以稳定的循环应力- 应变曲线来代表材料的循环应力、应变性质,其表达式为

(6)

式中:Δσ为应力幅;n′为循环应变硬化指数,n′=0.1~0.2.

3.2结构局部应力、应变计算

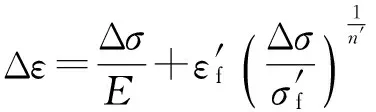

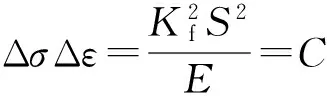

局部应力、应变近似计算的典型方法是Neuber法,为提高疲劳寿命预测精度,利用修正的Neuber公式[16-17]计算构件局部应力、应变。在循环加载过程中,修正的Neuber公式可写为

(7)

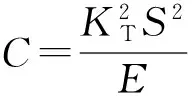

3.3疲劳累积损伤理论

Miner线性疲劳累积损伤理论具有很好可验性和可行性,在工程上得到广泛应用。设加载历史由δ1,δ2,…,δl等l个不同的应力水平构成,各应力水平下的疲劳寿命依次为N1,N2,…,Nl,各应力水平下的循环次数依次为n1,n2,…,nl,则零件的疲劳寿命[18-19]为

(8)

4 3管转管机枪的身管寿命预测

基于镀铬3管转管机枪的身管有限元模型,首先计算身管铬层与基体结合面上每发弹的应力峰值、谷值及平均值,在此基础上,采用本文所建的身管铬层与基体结合部疲劳寿命的寿命模型推断身管寿命,并分析了身管镀层厚度对寿命的影响。所采用的射击规范为:每组发射102发:连射18发,停5 s,连射18发,停5 s,连射33发,停5 s,连射33发,停4 min,循环射击。

4.13管转管机枪的身管寿命预测结果及试验结果比较

4.1.1计算结果

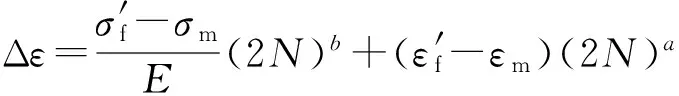

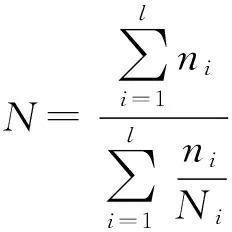

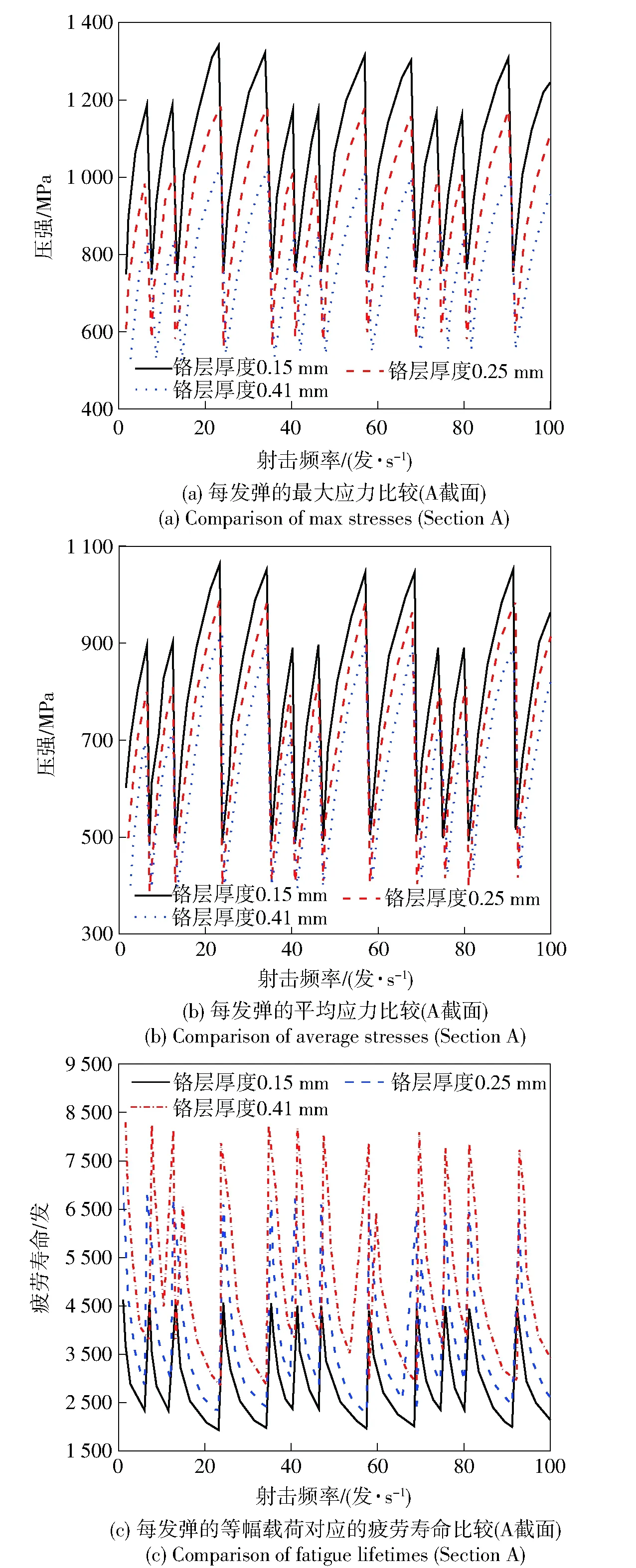

图4 铬钢结合面(A截面)计算结果Fig.4 Calculated results of Section A of chromium steel interface

利用有限元模型,可以分别计算出身管3个典型截面A、B、C的每发Von Mises应力峰值、谷值和平均值,典型计算结构如图4为铬钢结合面(A截面)的应力情况。本文研究的枪管材料是高强度合金钢,经过膛线冷精锻加工、热处理、表面镀铬和表面激光强化后,材料屈服强度达1 360 MPa,抗拉强度达1 620 MPa. 由图4(a)和图4(b)可以看出,连续射击时,铬钢结合面上的每发Von Mises应力峰值、谷值和平均值均大幅上升。3管转管机枪连射18发,对应于每个身管6发连续发射,每发应力幅值持续上升;3管连射33发,对应于每个身管11连续发射,应力幅值呈现先单边上升,在第7发时达到顶点,随后每发应力幅值缓慢下降的规律。与应力规律对应的是,连发时,随着平均应力、应力幅的大幅上升,身管等幅载荷对应的疲劳寿命迅速衰减,单个身管6发连续发射时,对应第6发弹的身管等幅载荷的疲劳寿命较第1发弹下降53.8%,单个身管11发连续发射时,对应第11发弹的身管等幅载荷下的疲劳寿命较第1发弹下降65%,见图4(d)。由图4(c)可以看出,射击间隔对每发身管等幅载荷下的疲劳寿命影响很大。经过5 s停射散热后,每发身管等幅载荷下的疲劳寿命迅速回升,对应第7发弹的身管等幅载荷下的疲劳寿命为6 700发,仅与第1发弹相差1.3%. 经4 min停射散热后,第2组(至68发)、第3组(至102发)与第1组(至34发)在每发枪管等幅载荷下疲劳寿命均相差无几。

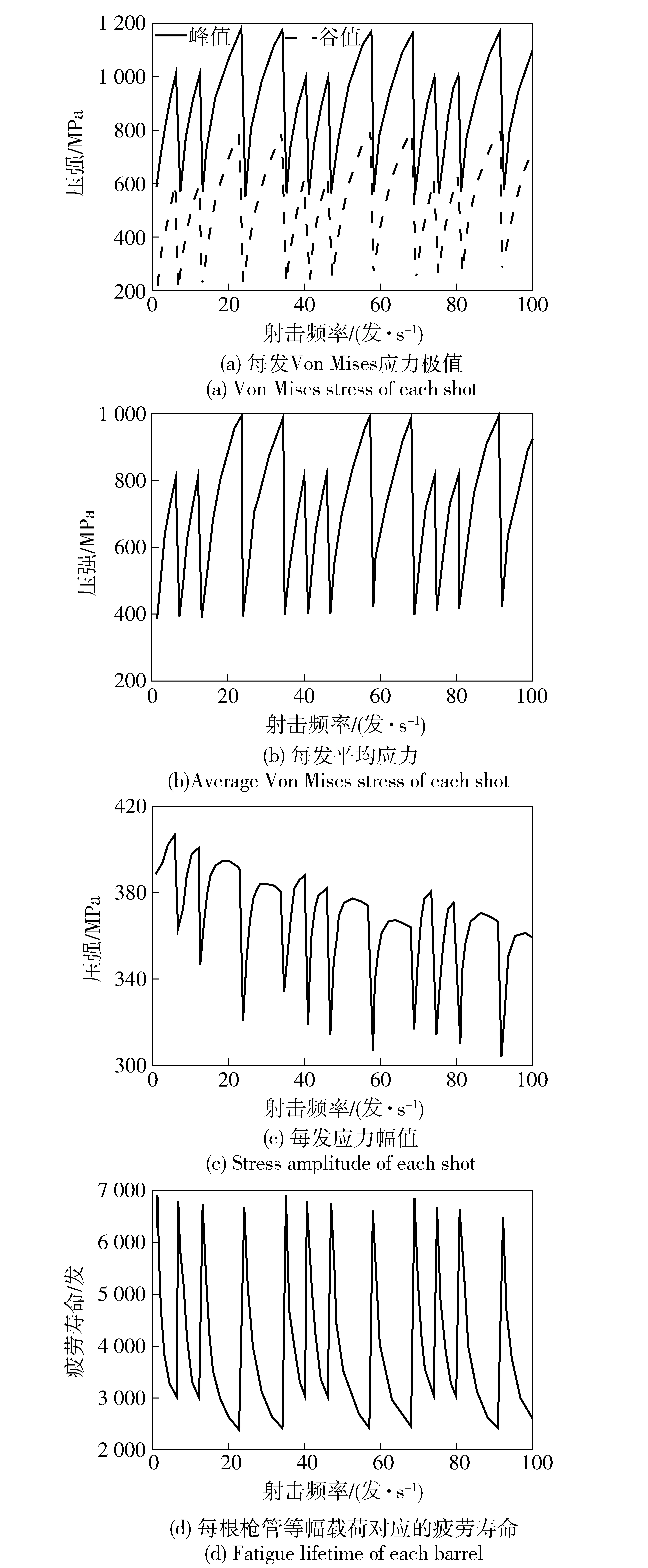

采用疲劳累计损伤理论及寿命预测规范[20],预测身管3个典型截面A、B、C的疲劳寿命计算结果,如表1所示。从表1中可以看出,A截面的寿命相对较小,这与A截面所在的位置(膛线起始区域)有关,由于A截面的壁厚较大,在强迫对流散热的工况下其热量存储在壁内,不易散失。另外,该截面的热载荷较大,连续射击时其平均应力和应力幅值均较大。

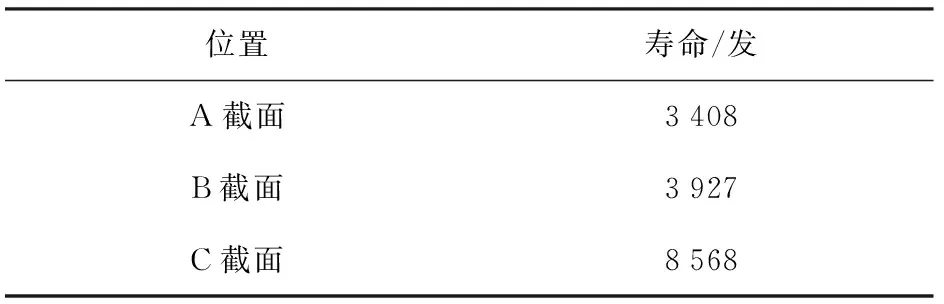

4.1.2身管寿命试验验证

试验结果见表2,从中可以看到,当身管发射累计1 700发开始,弹头出枪口的初速呈明显的直线下降趋势,到3 000发时,初速的下降率已达到5.27%~6.09%,2支枪管的平均寿命为3 535发。由于枪管壁面承受多次剧烈的火药气体脉冲热和膛压载荷作用,“铬层与钢体结合部位” 疲劳破坏,导致枪管铬层脱落,膛线破坏,横弹产生,故试验的寿终判据“横弹率”与“铬层与钢体结合部位” 疲劳寿命直接相关。采用本文所提出的寿命预测放大的计算结果与试验结果相比,误差小于5%,证实了本文所建的模型和方法是正确、可行的。

表1 枪管截面寿命

表2 3管转管机枪寿命试验结果

4.2铬层厚度的影响分析

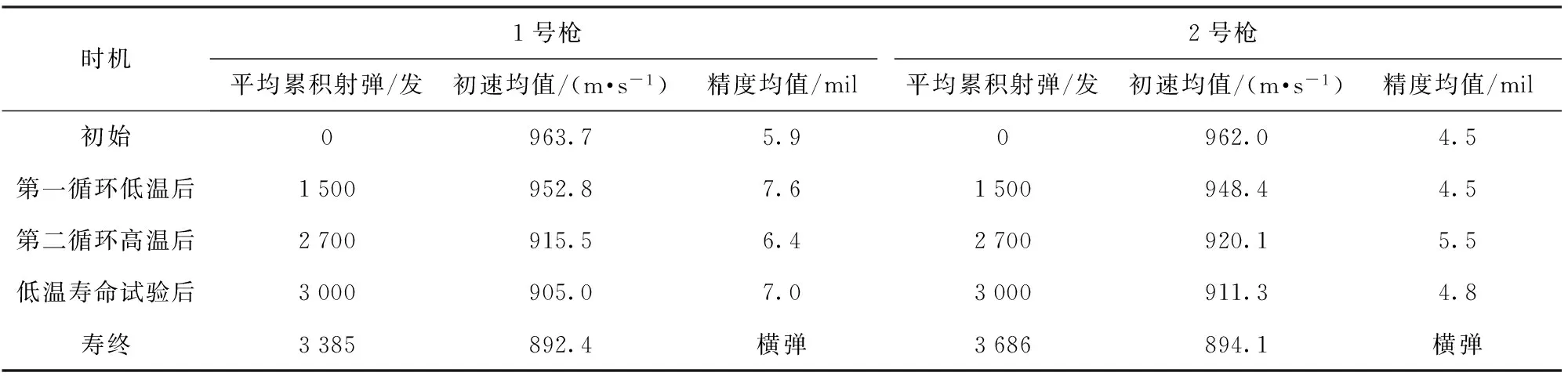

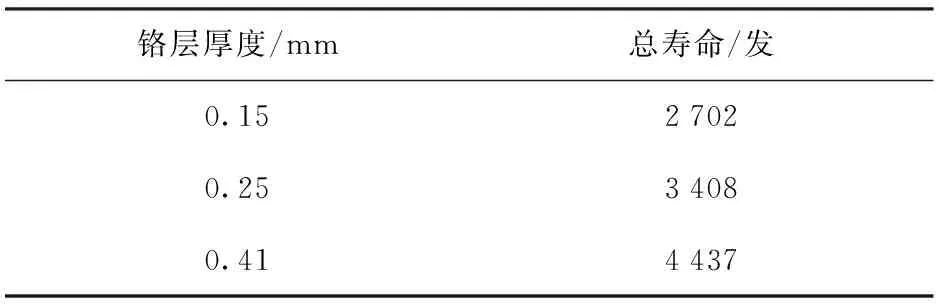

为研究铬层厚度对枪管寿命的影响,设定3种方案,分别取铬层厚度为0.15 mm、0.25 mm、0.41 mm进行对比分析,计算结果见图5和表3. 从图5可以看出,铬层厚度对于身管铬钢结合面上的每1发弹Von Mises最大应力、Von Mises平均应力和寿命有着显著影响。铬层厚度越大,每1发弹Von Mises最大应力、Von Mises平均应力越小,每1发弹的寿命越高。射击中,第1个6连发中的第6发弹时,铬层厚度为0.15 mm的方案每1发弹寿命比铬层厚度为0.41 mm的方案低39.7%;第34发弹时,铬层厚度为0.15 mm的方案每1发弹寿命比铬层厚度为0.41 mm的方案低32.1%;第102发弹时,铬层厚度为0.15 mm的方案每1发弹寿命比铬层厚度为0.41 mm的方案低30.5%. 由表3可以看出,铬层厚度为0.41 mm的方案身管总寿命比铬层

表3 铬层厚度不同时的枪管总寿命(A截面)

图5 A截面的每发弹最大应力、平均应力及寿命Fig.5 The comparison of max stress, average stress and lifetime of Section A during each shot

厚度为0.25 mm的方案高30.2%. 综上所述,铬层厚度的增加对于提高身管总寿命十分有利,在工艺条件允许的情况下,应合理增加铬层厚度。

5 结论

本文建立了身管的温度和应力耦合计算模型,提出了一种基于身管铬层与基体结合部疲劳寿命的身管寿命预测模型,研究了转管机枪身管在热载荷和膛压载荷耦合作用下的身管寿命预测问题,理论计算与试验结果对比说明,镀铬层与基体结合部的疲劳寿命基本决定了身管的寿命,验证了本文模型的正确性,为转管机枪枪管寿命推断提供了理论与方法。本文也分析了铬层厚度对3管转管机枪的身管寿命影响,分析结果表明,在工艺条件许可的条件下,适当增加铬层厚度,可以提高身管寿命。

References)

[1]Bundy M L, Gerber N, Bradley J W. Gun barrel erosion and bore temperature modeling[C]∥Proceedings of the 1993 Summer Computer Simulation Conference. Boston,US: Society for Computer Simulation, 1993:397-402.

[2]Johnston I A.Understanding and predicting gun barrel erosion, DSTO-TR-1757[R]. Australia: Weapons Systems Division,Defence Science and Technology Organisation,2005.

[3]Kerwien S C, Rocha R. Metallurgical failure analysis of the M230 machine gun barrel-MIF-A-001-1999-I, ADA366133[R]. NJ, US:Army Armament Research Development and Engineering Center, 1999.

[4]Tzeng J T. Dynamic fracture of composite gun tubes, ARL-TR-1869[R].MD, US:US Army Research Laboratory, 1999.

[5]方峻,吴华清.融合理论退化模拟与试验数据的身管寿命预测[J].机械科学及技术,2014,33(10): 1468-1472.

FANG Jun, WU Hua-qing. Prediction of the barrel life based on the theoretical degradation simulation and the experimental data[J]. Mechanical Science and Technology for Aerospace Engineering, 2014, 33(10):1468-1472. (in Chinese)

[6]孟祥飞,王昌明,何博侠, 等. 基于灰色线性回归组合模型的火炮身管寿命预测[J]. 南京理工大学学报,2012,36(4):636-638.

MENG Xiang-fei, WANG Chang-ming, HE Bo-xia, et al. Prediction ofgun barrel life based on grey-linear regression combined model[J]. Journal of Nanjing University of Science and Technology, 2012, 36(4):635-638. (in Chinese)

[7]王洪纲. 热弹性力学概论[M]. 北京:清华大学出版社, 1989.

WANG Hong-gang. Introduction to thermoelasticity [M].Beijing:Tsinghua University Press, 1989.(in Chinese)

[8]李维特, 黄保海, 毕仲波. 热应力理论分析及应用[M]. 北京:中国电力出版社, 2004.

LI Wei-te, HUANG Bao-hai, BI Zhong-bo.Theoretical analysis and application of thermal stress [M].Beijing: China Electric Power Press, 2004.(in Chinese)

[9]吴永海, 徐诚, 李峰,等. 承受热冲击的大口径机枪枪管的热效应分析[J]. 南京理工大学学报, 2007, 31(1):1-5.

WU Yong hai,XU Cheng, LI Feng, et al. Thermal effect of large-calibre machine-gun barrel subjected to thermal shock[J]. Journal of Nanjing University of Science and Technology, 2007, 31(1):1-5.(in Chinese)

[10]吴永海, 徐诚, 张海兵. 某大口径机枪枪管的瞬态热弹耦合动力响应分析[J]. 弹道学报, 2007, 18(4):16-20.

WU Yong-hai, XU Cheng, ZHANG Hai-bing. Dynamic response analysis of transient thermoelasticity couple of a large-calibre machine gun barrel[J]. Journal of Ballistics, 2007, 18(4):16-20.(in Chinese)

[11]吴永海. 速射武器身管现代设计理论研究 [D].南京:南京理工大学,2010.

WU Yong-hai. Modern design theory of rapid-fire weapon barrel [D].Nanjing: Nanjing University of Technology and Engineering, 2010.(in Chinese)

[12]Cheng X, Wu Y, Guan X. The transient stress and life analysis of a gun tube[C]∥ASME 2014 Pressure Vessels and Piping Conference. Anaheim, CA, US:American Society of Mechanical Engineers, 2014.

[13]Manson S S. Fatigue: a complex subject—some simple approximations[J]. Experimental Mechanics,1965,5(4): 193-226.

[14]Wetzel R M, Bussa S. Fatigue under complex loading: analyses and experiments[M]. Warrendale, PA, US: Society of Automotive Engineers, 1997.

[15]Morrow J D. Laboratory simulation of the low cycle fatigue behavior of the hook region of a steam turbine blade subjected to start stop cycles[C]∥Fourth National Congress on Pressure Vessel and Piping Technology.Portland, OR, US: Society of Automotive Engineers, 1983.

[16]马康民.某型飞机主起落架半轮叉疲劳寿命分析[J].强度与环境,1999(1):37-42.

MA Kang-min. An analysis of fatigue life for half-fork of main landing gear of aircraft[J]. Structure & Environment Engineering, 1999(1):37-42.(in Chinese)

[17]舒陶, 任宏光, 郭克平. 局部应力应变Neuber法与有限元求法的比较[J]. 弹箭与制导学报, 2009, 29(1):267-269.

SHU Tao, REN Hong-guang, GUO Ke-ping. Comparison of Neuber’s rule and FEM for local stress-strain[J]. Journal of Projectiles, Rockets, Missiles and Guidance, 2009, 29(1):267-269.(in Chinese)

[18]刘维信.机械可靠性设计[M].北京:清华大学出版社, 1996.

LIU Wei-xin.Mechanical reliability design[M]. Beijing:Tsinghua University Press, 1996.(in Chinese)

[19]赵少汴. 常用累积损伤理论疲劳寿命估算精度的试验研究[J]. 机械强度, 2000, 22(3):206-209.

ZHAO Shao-bian. Study on the accuracy of fatigue life prediction by the generally used damage accumulation theory[J].Journal of Mechanical Strength, 2000, 22(3):206-209.(in Chinese)

[20]吕文军,王惠源,陈辉. 美军转管武器试验规范分析[J]. 四川兵工学报,2015,36(3):60-63,75.

LYU Wen-jun, WANG Hui-yuan, CHEN Hui. Analysis of test specification of US Gatling weapons[J]. Journal of Sichuan Ordnance, 2015, 36(3):60-63,75.(in Chinese)

Barrel Life Prediction of Rotating Barrels Machine Gun Based on Fatigue Damage of Chromium-steel Interface

XU Ning1,2, WU Yong-hai1,3, WANG Yong-juan1, XU Cheng1

(1.School of Mechanical Engineering, Nanjing University of Science and Technology, Nanjing 210094, Jiangsu, China; 2.Herbert Gleiter Institute of Nanoscience, Nanjing University of Science and Technology, Nanjing 210094, Jiangsu, China; 3.Experimental-teaching Center of Mechanical and Electrical Engineering, Huaiyin Institute of Technology, Huaiyin 223003, Jiangsu,China)

To predict the life of a gun barrel, the theories of thermal-solid coupled stress, the impact fatigue and fatigue cumulative damage are used to derive the life prediction of a gun barrel based on fatigue damage of chromium-steel interface. A 3D finite element model for a 3-barrels rotating machine gun is built to calculate the coupling stress of chromium-steel interface. The barrel life of the rotating barrels machine gun is estimated. The estimated result is basically consistent with the experimental result. The analysis results show that the fatigue damage life at chromium-steel interface almost determines the life of the gun barrel. The effect of the thickness of chromium coating on the life of gun barrel is studied. The research result shows that the life of gun barrel can be improved by increasing the thickness of chromium coating properly.

ordnance science and technology; automatic weapon; gun barrel; coupling stress; life; fatigue; prediction model

2016-01-07

国家自然科学基金项目(51575279)

徐宁(1982—),男,博士研究生。E-mail:njustxn@163.com;

王永娟(1972—),女,教授,硕士生导师。E-mail:13951643935@139.com

TJ202

A

1000-1093(2016)10-1926-08

10.3969/j.issn.1000-1093.2016.10.020