某含硫铁矿优化硫资源回收的工艺矿物学研究

2016-11-08杨葆华邹安华孙体昌徐承焱

杨葆华 邹安华 孙体昌 徐承焱

(北京科技大学土木与资源工程学院)

某含硫铁矿优化硫资源回收的工艺矿物学研究

杨葆华 邹安华 孙体昌 徐承焱

(北京科技大学土木与资源工程学院)

南京某铁矿选矿厂在利用含硫铁矿石选铁的过程中反浮选回收以黄铁矿为主的伴生硫矿物,但目前黄铁矿浮选的指标较差。运用矿物解离分析仪(MLA)测试、化学分析、XRD分析等相结合的手段,研究了现有入浮原矿和浮选硫精矿中硫矿物的工艺矿物学特征,主要对黄铁矿的粒度分布及其解离度进行了测定,分析了黄铁矿浮选指标较差和浮选铁尾矿含硫较高的原因。研究结果表明:入浮原矿的磨矿细度较低,-0.074 mm含量为60.80%;入浮原矿中黄铁矿单体解离度不高,为70.92%,不利于硫精矿品位及硫回收率的提高;硫精矿中黄铁矿单体解离度仅为80.72%,连生体较多是导致其品位较低的主要原因。黄铁矿的嵌布特征分析结果表明,大部分连生体中的黄铁矿容易进一步实现单体解离。因此可通过优化药剂制度及浮选条件提高粗选的硫回收率,降低铁尾矿中的硫含量,并通过对浮选粗精矿再磨—精选提高硫精矿品位,且该研究结果可为优化该含硫铁矿的硫资源回收工艺提供重要的理论基础。

黄铁矿 MLA 单体解离度 再磨—精选

南京某含硫选矿厂目前采用1粗3精1扫流程实现脱硫除磷得到铁精矿,同时得到浮选副产品硫精矿,入选原矿含硫1%~2%。但目前其硫精矿品位仅为30%,且回收率仅为65%左右,最终铁精矿含硫较高,在0.35%~0.55%。由于国内外铁精矿和硫精矿市场激烈竞争,为保证硫精矿与铁精矿产品竞争优势,在进一步提高硫精矿产品质量和回收率的同时降低铁精矿含硫量势在必行。由于选矿厂要求避免入浮原矿粒度改变对浮选脱硫后铁回收工艺的影响,并且考虑到节约能耗和成本,不能改变现有入浮原矿的磨矿细度,因此对硫浮选的入浮原矿进行了工艺矿物学研究,全面掌握和了解目前硫入浮原矿的矿物组成、含硫矿物在入浮原矿及硫精矿中的嵌布特征、嵌布粒度及单体解离度等信息,查明目前硫精矿指标不理想的原因,对优化硫浮选工艺、改善其指标至关重要,同时,对提高该选矿厂的经济效益具有重要意义。

传统的显微镜统计工作量大,难以准确实现对矿物嵌布粒度及解离度的测定,矿物解离分析仪(Mineral Liberation Analyzer,简称MLA)在矿物的查找与测试方面优势明显,可获得矿物的种类、含量、各矿物粒度分布、矿物解离度等工艺矿物学参数。故该研究采用MLA测试与XRD分析等相结合,对该矿石进行工艺矿物学研究,了解其矿物组成、目的矿物的嵌布特征和解离特征,查明目前硫精矿指标不理想的原因,为提高硫精矿品位、硫回收率并降低后续铁精矿中含硫量的工艺优化提供参考依据[1-7]。

1 入浮原矿化学多元素分析

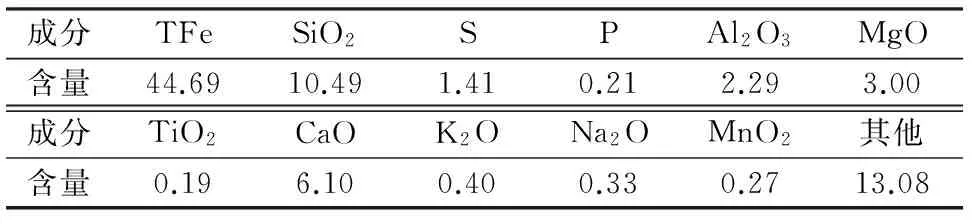

对南京某铁矿脱硫入浮原矿进行化学多元素分析,分析结果见表1。

表1 入浮原矿化学多元素分析结果 %

由表1可知,入浮原矿中主要有价元素为铁,铁品位为44.69%,其中硫含量为1.41%,作为铁矿中的杂质,其含量较高,若在反浮选脱硫的同时将泡沫产品回收,得到优质的硫精矿作为副产品,将有利于资源的高效利用。

2 入浮原矿的矿物组成及嵌布特征

2.1 入浮原矿的矿物组成

为查明入浮原矿的主要矿物组成,对入浮原矿进行XRD分析及MLA测试。XRD分析结果见图1,MLA分析结果见表2,由于MLA测试中无法区分赤褐铁和赤铁矿,故在表2中将两者含量合并计算。

图1 入浮原矿XRD分析结果

表2 MLA测试所得入浮原矿主要矿物组成 %

由图1及表2可知,MLA测试结果与XRD分析结果一致,两种测试结果都表明矿石中的主要铁矿物为赤铁矿和磁铁矿,主要含硫矿物为黄铁矿;脉石主要有石英、菱铁矿、方解石。此外,MLA测试结果还表明,入浮原矿中还含有少量的磷灰石、透辉石、长石和白云母等,其中白云母、绿泥石属于易泥化矿物,磨矿过程容易产生细泥,这将对浮选过程中提高硫精矿品位和回收率产生不利影响并增加选别难度。

2.2 入浮原矿中目的矿物的物相分析

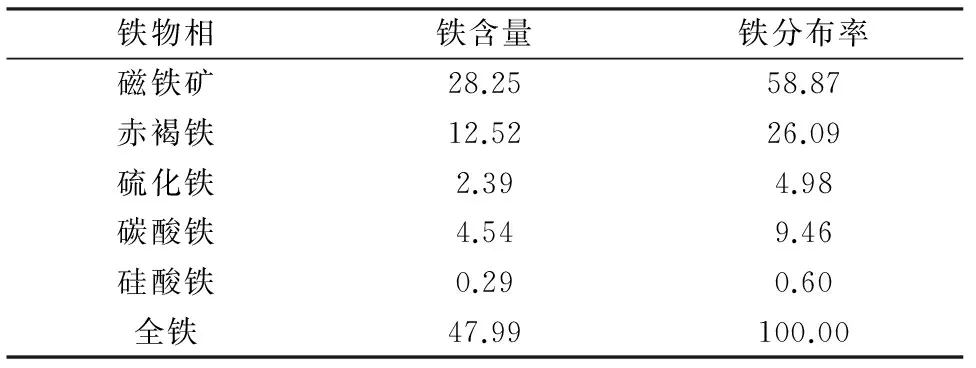

为了更加准确地定量确定主要有价元素铁和硫以何种矿物存在,对入浮原矿进行了铁物相和硫物相分析,结果见表3、表4。

表3 入浮原矿中铁物相分析结果 %

表4 入浮原矿中硫物相分析结果 %

注:①其中99.60%的硫化物中的硫赋存于黄铁矿中,只有0.40%赋存在黄铜矿中。

由表3、表4可知,该矿石中的铁矿物以磁性铁为主,分布率为58.87%,赤褐铁次之,分布率为26.09%,另外还含有少量的硫化铁、碳酸铁与硅酸铁;矿石中的硫主要存在于硫化物中,分布率为91.83%,并且99.60%的硫化物中的硫赋存于黄铁矿中,仅有0.40%赋存在黄铜矿中,不含磁黄铁矿;可见,矿石中的硫主要存在于黄铁矿中,故可确定浮选回收的目的矿物主要为黄铁矿。

2.3 入浮原矿中黄铁矿的嵌布特征

根据矿物物相分析结果及XRD测试结果可知,入浮原矿中主要需要回收的含硫矿物为黄铁矿,故根据MLA测试结果,对入浮原矿及硫精矿产品中的黄铁矿与其他矿物的连生关系进行分析,分析结果见表5。由表5可知,黄铁矿与磁铁矿和赤铁矿伴生关系比例最大,与石英伴生比例次之。

表5 黄铁矿与其他矿物的伴生比例 %

根据MLA测试得到的电镜图(图2),对黄铁矿的嵌布特征进行分析可得,黄铁矿与入浮原矿中的黄铁矿单体晶型较完整,多呈自形、半自形;根据高登(Gaudin)和阿姆斯蒂茨(G.C.Amstutz)[8]对连生的类型进行划分,可见黄铁矿主要呈以下几种嵌布关系:①黄铁矿呈脉状、缝状、网状穿插在赤铁矿和磁铁矿的晶体及间隙中,形成密切的连生关系;②黄铁矿与赤铁矿或石英呈毗邻状、港湾状连生;③黄铁矿呈脉状或斑点状嵌布在石英晶体中;④黄铁矿呈浸染状嵌布在菱铁矿、白云母、磷灰石等脉石以及赤铁矿中;⑤黄铁矿与磁铁矿、赤铁矿、石英、磷灰石等不规则地嵌布在一起。其中,主要的几种连生体类型如图2(a)~(d)所示。其中大部分连生体为脉状、毗邻状、港湾状及斑点状连生体,这几类连生体在再次磨矿时,只要稍加粉碎就会有新的单体产生[9],而浸染状连生体极少,故大部分连生的黄铁矿在再次磨矿过程中易于进一步解离。

3 入浮原矿与硫精矿中黄铁矿的粒度特征

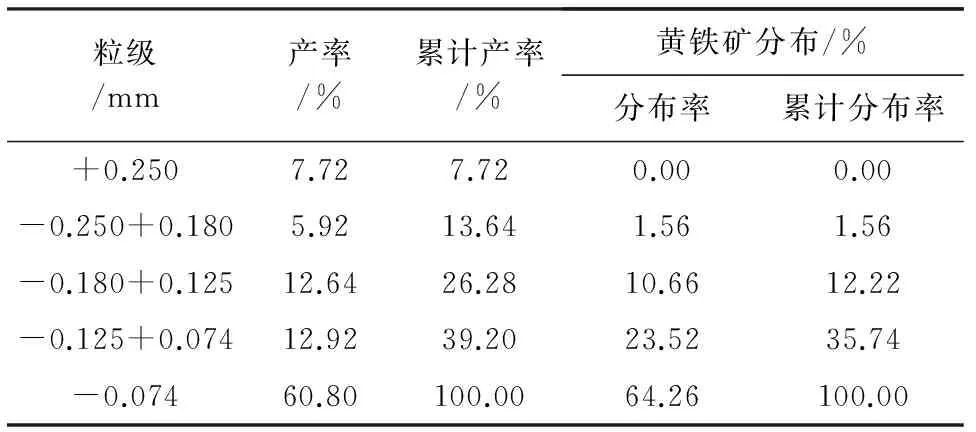

入浮原矿中黄铁矿的粒度特征是确定浮选中矿是否需要再磨的重要参数,故根据MLA测试结果对入浮原矿中的黄铁矿粒度特征进行统计和分析,结果见表6。

由表6可知,目前入浮原矿中-0.074 mm粒级占60.80% ,可知入浮原矿磨矿细度较低,且仍有35.74% 的黄铁矿赋存在+0.074 mm 的较粗粒级中,若较粗粒级的连生体进入精矿产品中,将严重影响硫精矿的质量。

图2 黄铁矿的主要连生体类型的MLA测试所得电镜图

粒级/mm产率/%累计产率/%黄铁矿分布/%分布率累计分布率+0.2507.727.720.000.00-0.250+0.1805.9213.641.561.56-0.180+0.12512.6426.2810.6612.22-0.125+0.07412.9239.2023.5235.74-0.07460.80100.0064.26100.00

为了分析目前硫精矿产品中黄铁矿的粒度特征,对现有硫精矿产品进行了MLA测试,其黄铁矿的粒度特征分析结果见表7。

表7 目前硫精矿产品粒度组成及黄铁矿在各粒级中的分布

由表7可知,硫精矿产品中黄铁矿在较粗粒级中的分布率比入浮原矿中相应粒级的分布率低,表明粒度较小的黄铁矿颗粒得到了有效回收,而粗粒级的黄铁矿未得到有效回收;硫精矿产品中+0.074 mm粒级产率仍占33.23%,且仍有44.51%的黄铁矿分布在该粒级中,说明部分含黄铁矿的粗颗粒进入到精矿中,再结合入浮原矿中黄铁矿的嵌布特征可知,这部分粗粒级中存在黄铁矿与铁矿物或其他脉石的连生体,从而影响硫精矿中的硫品位。

4 入浮原矿与硫精矿中黄铁矿的解离度分析

根据MLA测试所得数据分别计算[7]得出目前入浮原矿及硫精矿产品中黄铁矿的单体解离度。入浮原矿中黄铁矿的单体解离度为70.92%,硫精矿产品中黄铁矿的单体解离度为80.72%,说明入浮原矿中还有近30%的黄铁矿未实现单体解离。此外,对入浮原矿与现有硫精矿所含的所有赋含黄铁矿的颗粒中,单体、连生颗粒数量所占比例进行统计,结果见表8。

表8 赋含黄铁矿的颗粒中的单体及连生颗粒数量比例 %

由表8可知,硫精矿产品中的单体颗粒含量为56.20%,入浮原矿中单体含量为28.20%,前者接近后者的两倍,说明黄铁矿单体可得到有效回收;入浮原矿中的连生体颗粒数所占比例较多,为71.80%,该数据也表明入浮原矿中黄铁矿的单体解离不够充分,不利于硫回收率的提高,并且没有完全解离的黄铁矿颗粒进入硫精矿中,也会造成精矿品位不高,这是导致目前该选矿厂硫回收率较低及硫精矿品位不高的主要原因。

由之前黄铁矿的嵌布特征分析结果可知,入浮原矿中的黄铁矿与其他矿物形成的脉状、毗邻状、港湾状等易于进一步解离的连生体数量较多,而浸染状及包裹型等很难进一步解离的连生体数量很少,由此可见,如果对硫浮选的粗精矿进行再磨[8],大部分连生体中的黄铁矿容易进一步实现单体解离。此外,因为入浮原矿中含有白云母及绿泥石等易泥化矿物,经再磨后将使矿泥可能进一步增加,从而严重影响下一步对硫精矿品位和回收率的提高,恶化硫浮选过程,故精选中必须除之或予以分散[8]。由于选矿厂要求避免入浮原矿粒度改变对浮选脱硫后铁回收工艺的影响,因此,可通过优化药剂制度及浮选条件提高浮选粗选的硫回收率,并且通过对浮选粗精矿再磨—精选提高硫精矿品位,同时改善泥化现象对浮选的不利影响,降低铁尾矿中的硫含量,从而增强梅山铁矿铁精矿产品和硫精矿产品的市场竞争力。并且,对粗精矿进行再磨而不改变入浮原矿的磨矿细度,不仅能避免入浮原矿粒度改变对浮选脱硫后铁资源回收工艺的影响,而且可以减小磨机负荷,节约能耗和成本。

5 结 论

(1)由南京某铁矿选矿厂入浮原矿的化学分析及MLA测试可得,对于硫的回收,黄铁矿是主要的回收矿物,入浮原矿中的硫品位为1.41%,入浮原矿中含白云母及绿泥石等易泥化矿物。

(2)现有入浮原矿和现有硫精矿的工艺矿物学研究表明,入浮原矿的磨矿细度较粗,-0.074 mm含量仅为60.80%,其中的硫矿物单体解离度不高,仅为70.92%,不利于硫资源回收率的提高;硫精矿中黄铁矿单体解离度也仅为80.72%,且硫精矿产品中含黄铁矿的矿物颗粒中,仍有43.80%的为连生体,因此硫精矿品位较低。

(3)入浮原矿中的黄铁矿与其他矿物形成的脉状、毗邻状、港湾状等易解离的连生体数量较多,而浸染状及包裹型等很难进一步解离的连生体数量很少,因此对浮选的粗精矿进行再磨,可有效提高黄铁矿的单体解离度。通过优化药剂制度及浮选条件提高浮选粗选的硫资源回收率,通过对浮选粗精矿进行再磨—精选提高硫精矿品位,并降低铁尾矿的硫含量,可增强该选矿厂铁精矿和硫精矿的市场竞争力,为企业创造更高的经济效益。

[1] 贾木欣.国外工艺矿物学进展及发展趋势[J].矿冶,2007(2):95-99.

[2] 方明山,肖仪武,童捷矢.MLA在铅锌氧化矿物解离度及粒度测定中的应用[J].有色金属:选矿部分,2012(3):1-3.

[3] 王俊萍,李 磊,王 玲.MLA在非金属矿物粒度及解离度测定中的应用[J].有色金属:选矿部分,2013(S1):61-63.

[4] 梁冬云,邹 霓,李 波.MLA自动检测技术在低品位钼矿石工艺矿物学研究中的应用[J].中国钼业,2010(1):32-34.

[5] Gu,Y.Automated Scanning Electron Microscope Based Mineral Liberation Analysis[J].Journal of Minerals & Materials Characterization & Engineering,2003,2(1):33-41.

[6] Fandrich R,Gu Y,Burrows D,et al.Modern SEM-based mineral liberation analysis[J].International Journal of Mineral Processing,2007,84(1):310-320.

[7] 李艳军,王艳玲,刘 杰,等.羚羊铁矿石工艺矿物学[J].东北大学学报:自然科学版,2011(10):1484-1487.

[8] 刘学胜,孟宪瑜.吉林大黑山贫钼矿石选矿试验研究[J].有色金属:选矿部分,2003(4):4-7.

[9] 周乐光.工艺矿物学[M].北京:冶金工业出版社,2007.

2016-07-22)

杨葆华(1991—),女,100083 北京市海淀区学院路30号。