无底柱分段崩落法低贫化放矿数值模拟*

2016-11-08周星宇张文革

汪 朝 周星宇 张文革

(1.西安建筑科技大学材料与矿资学院;2.四方金矿有限责任公司)

·采矿工程·

无底柱分段崩落法低贫化放矿数值模拟*

汪 朝1周星宇1张文革2

(1.西安建筑科技大学材料与矿资学院;2.四方金矿有限责任公司)

分析了无底柱分段崩落法现行截止品位放矿的缺点,提出了低贫化放矿管理方法。与前者相比,该方法的特点是以一个回采区域为统计目标,上部回采时有意识的预留矿石,最后在最低水平集中出矿,从而减少矿石贫化过程。该方法在确保总回收率不降低的条件下,可以显著减少矿石的贫化率。以某金矿为例,拟定了8种低贫化放矿方案,通过离散元数值模拟,以回贫差作为优劣指标,对各方案进行了比较,最终确定了上面两个分段采用20%的矿石贫化率放矿,底下分段采用0.5 g/t的截止品位出矿时,回采指标最优。

低贫化放矿 PFC 数值模拟 回贫差

无底柱分段崩落法在开采矿床价值不高的厚大矿体时被广泛使用。该采矿方法的优点是生产能力大,设备机械化程度高,回采作业安全性好。缺点是在覆岩下放矿,损失率与贫化率较大[1]。因此,如何降低矿山回采过程中的两率,成为该方法重点研究的问题。降低损失贫化的方法可以归纳为两类:一类是优化采场结构参数,根据放矿理论,为了获得最佳的出矿指标,尽量使采场结构参数组合(即分段高度、进路间距、崩矿步距)与放出体的形态相符合,在椭球体放矿理论中,提出了高分段和大间距的结构布置方式[2];另一类为实施放矿管理,通过控制出矿量与出矿过程来控制矿岩接触面的形态,达到降低贫化损失的目的[3]。在实际生产中,这两种方法一般会同时采用,本文拟对放矿管理中的低贫化放矿方案进行研究。

1 崩落法采矿矿岩移动过程与截止品位出矿

1.1 矿岩移动过程

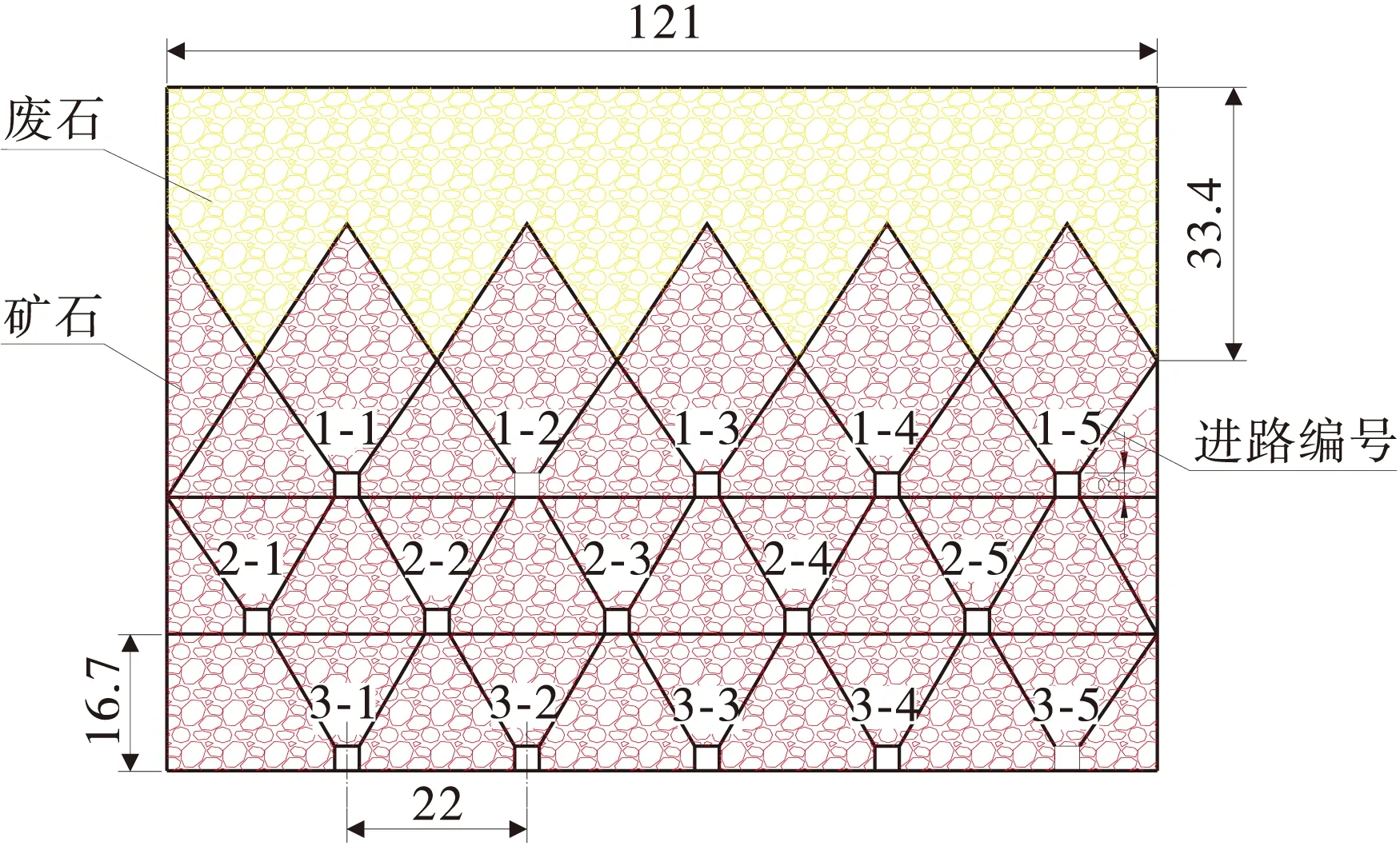

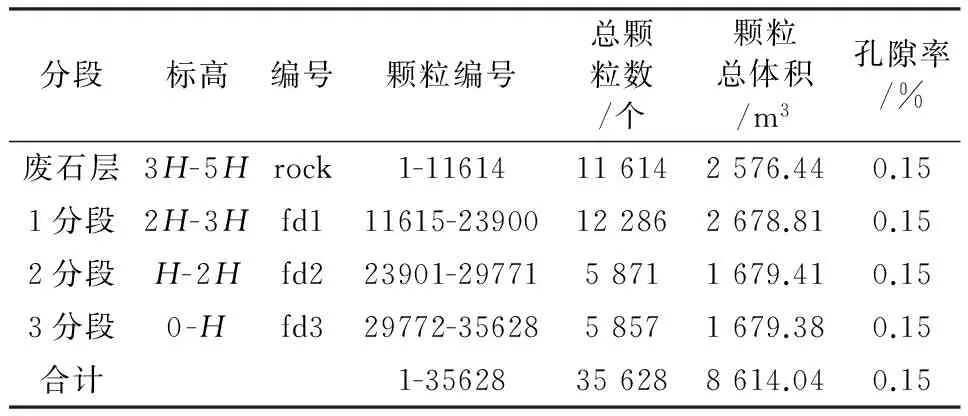

与其他采矿方法相比,崩落法最大的特点是放矿过程中矿岩接触面在不断变化。根据放矿椭球体理论,无边界限制的条件下,单漏斗放出体形态为一近似椭球体,放出后在矿岩堆中产生移动的部分称为松动椭球体,在松动范围内各水平矿岩接触面呈凹漏斗状,称为放出漏斗。假设放出体高度为Hf,放出漏斗水平面高度为h。放矿初始,矿岩接触面都在放出椭球体上方(h>Hf),为移动漏斗;随着矿石的放出,放出漏斗逐渐移动,与放出体顶部平齐(h=Hf),为降落漏斗;矿石继续放出,漏斗水平将小于放出体顶部(h 1.2 现行截止品位出矿及其缺点 放矿时,若当次矿石品位下降到一定数值时便停止出矿,此时的品位称为截止品位。为了更多的放出矿石,现行放矿截止品位都取得比较低,该放矿方式存在以下问题[6-7]: (1)采用盈亏平衡法确定出矿界线,片面强调单个步距的矿石回收率,势必造成废石混入过多,贫化率高;由于无底柱分段崩落法本中段损失的矿石可以在下中段回收,因此该放矿方式不是最优。 (2)出矿时每个分段矿岩都会有大量废石混合,贫化次数随着分段数的增加而增加。 (3)截止品位放矿是以每个放矿步距单元内的矿石被充分回收为核心,因此要求在放矿过程中必须随时掌握采场的品位变化,以指导采场出矿。但由于目前国内尚未有一种高效、及时并能适合井下特殊条件的品位分析仪表能满足该要求,造成矿山生产时无法进行有效的相关控制。 综上所述,由于截止品位放矿本身的工艺特点要求,放矿过程中的矿岩混合程度高,总体矿石贫化率大,且在采场生产时受到检测仪表的限制而较难控制。在实际生产中为了降低矿石的贫化,建议实施低贫化放矿。 上部分段出矿时,截止品位较高,放矿截止时当次贫化率比较低,允许适当矿石残留在采场内,残留的矿石既是减少矿岩石的混合,同时获得较高品位的采出矿石,并可以作为覆盖层使用。最后一个分段放矿时,再采用现行截止品位出矿,尽可能多的放出矿石。与现行截止品位出矿相比,低贫化放矿的特点是[7-9]:①放矿截止品位较高,当次贫化率较小,前期放出矿石品位较高;②有意识的预留部分矿石在采场里面,减少矿岩混合程度,综合贫化率较小;③上分段预留的矿石在下分段被回收,增加了下分段的纯矿石量;④根据吨品位曲线,采用控制放出矿量实施低贫化放矿管理,简化了管理流程;⑤上分层部分矿石暂时残留在空区内,下分层可以在尚未形成足够顶板岩石冒落的“覆盖层”下继续进行开采,即在“矿石+岩石”组成的覆盖层下继续进行下分层的开采,给上部岩石顶板的冒落提供了充分的时间;⑥在最终采出指标上,该工艺在保持回收率基本相当的情况下,可以显著降低矿石贫化率,提高产品质量,减少无效费用,提高矿山经营效果。 在生产实际中,低贫化放矿可根据矿山的具体情况,各分段采用不同的品位降低程度,组合出最优的低贫化放矿方案。当矿山资金允许时可以采用大幅度降低贫化而提高采出品位方案,当矿山资金比较紧张则可以采用适当降低贫化而稳步提高采出品位方案,以避免矿山在应用初期需要投入大量的资金进行三级矿量储备。 3.1 矿山概况及低贫化方案确定 某金矿矿体厚大,品位低,围岩中也含矿石,故采用无底柱分段崩落法开采,年产量100万t,矿石平均品位1.2 g/t,废石平均品位0.3 g/t。矿山现采用0.5 g/t的截止品位出矿,矿石损失贫化较大,经常出现矿石被废石包裹出不来的现象。本课题以该矿1 190 m中段为研究对象,上分段尽可能少出或不出废石,最下面分段按现行截止品位出矿,研究最优的低贫化放矿方案。根据矿山实际,拟定了8种放矿方案(见表1),通过模拟分析,选定最优方案。 放矿数值模拟采用PFC2D软件,通过编程建立放矿离散模型,利用其自带的fish语言,对放矿过程进行伺服控制,记录放矿过程中的损失与贫化信息。 本次模拟程序的工作流程为[10]:①建立墙体并设置墙体参数,包括采场边界、放矿进路;②生成废石颗粒与中段矿石颗粒,并设置颗粒参数;③分段放矿模拟,根据各放矿方案设置的放矿截止品位进行放矿,统计放出的废石与矿石体积;④放矿结果的输出与分析。 表1 拟定放矿方案 生成放矿模型时,根据设定的孔隙率,在模型边界内生成全部颗粒,然后通过PFC中的挤压排斥法将颗粒分开,为了避免在局部区域造成大面积的颗粒重叠,需要通过初始循环计算,使颗粒动能为零,达到初始应力环境和条件,尽量与矿山的实际情况相同[11]。本次PFC模拟中放矿动力主要来源于矿石和废石颗粒的自重,放矿阻力位颗粒间的摩擦力,两种放矿方式的截止条件可以根据放出的矿石颗粒和废石颗粒的比例进行控制。 3.2 模型建立 选取某一放矿工作面的垂直剖面建立放矿模型,如图1所示。该模型共5个分段,宽121 m,高83.5 m,废石覆盖层厚度33.4 m。采矿结构参数(高×宽)为16.7 m×22 m,进路尺寸(宽×高)为3 m×3 m,边孔角为55°。模型的边界条件:通过限制水平移动实现侧面的固定要求,限制垂直移动实现底面的固定要求。 图1 放矿计算模型(单位:m) 由于模型尺寸较大,崩落矿岩的平均直径为30 cm,如果计算时将整个区域颗粒一次性全部生成,大约有112 328个球体,放矿时计算量太大、速度慢。因此,本研究采用分段建模、分段放矿。即先生成废石与第1分段矿石,然后执行放矿程序;待1分段放矿完毕后,再生成第2分段颗粒,执行放矿;最后生成第3分段颗粒,执行放矿直至结束。以方案1计算为例,各分段放矿PFC计算模型见图2,放矿模型信息见表2。 图2 方案1各分段放矿PFC模型 3.3 模型参数选取 (1)颗粒粒径。根据现场测量的矿岩粒径分布,本次模拟中,废石粒径取0.3~0.5 m,矿石粒径取0.2~0.3 m,均服从均匀分布。 (2)颗粒密度。矿石密度取 2.75×103kg/m3,废石密度取2.75×103kg/m3。 (3)颗粒间黏结强度。根据现场实际情况,爆破后的矿石和废石都是松散状态的堆积体,矿石颗粒和废石颗粒间的连接关系已经被破坏,但是仍旧存在较小的摩擦力。为了将该因素加入到数值模拟中,取矿岩颗粒间、墙体的法向刚度为108N/m,切向刚度为108N/m,墙体与颗粒间的摩擦系数为0.5,矿石颗粒的摩擦系数为0.1;废石颗粒的摩擦系数为0.3,计算参数见表3。 表2 放矿模型信息 注:H为分段高度 表3 颗粒参数 3.4 计算过程控制 在本次PFC2D模拟放矿过程中,主要是依靠矿石和岩石颗粒的自重进行放矿。放矿过程和截止条件利用PFC2D自带内嵌的fish语言进行编写,再根据编写的fish程序指导计算机进行放矿[12]。模拟放矿过程的程序如下:①删除分段各进路顶板,模拟爆破开挖;②运行30 000步,模拟爆破后矿岩运动过程;③删除进路中的矿岩,模拟出矿过程,同时统计删除的矿石与废石颗粒个数、体积,并做累计;④计算本次出矿的废石体积与矿石体积之比,与放矿截止值对比,如果大于放矿截止品位,则此进路放矿结束,若小于放矿截止值,回到第2步;⑤分段所有进路放矿结束则进入下分段放矿模拟。 4.1 放矿模拟结果 本课题对每种方案的放矿过程进行了模拟,并对每种方案的放矿结果进行了统计与计算(篇幅有限,这里不予陈列)。放矿完毕后矿岩界线如图3所示(以方案1为例)。 图3 方案1各分段放矿完毕状态 4.2 结果分析 崩落法放矿过程中,每一次放矿都希望矿石的回收率越大越好,矿石的贫化率越小越好。但在实际过程中,一味追求高回收率往往会导致矿石贫化率增大,为了减小矿石的贫化率,则要以牺牲回收率为代价,二者不能兼顾。因此,为综合反映两个指标对放矿效果的影响,一般采用回收率与贫化率之差作为综合指标,即回贫差[13-14]。若用D表示回贫差,N表示矿石回收率,P表示贫化率,则回贫差可表示为:D=N-P。 通过比较8种放矿方案的统计结果,分别绘出矿石回收率、贫化率和回贫差在3个放矿分段的技术指标,见图4~图7。 从图中可以得出: (1)在不同放矿方案条件下,相同分段的矿石回收率有差别;相同方案条件下,各分段的矿石回收率差别较大,整体趋势来看,第1分段的回收率较小,到第2分段矿石的回收率有所增大,最后一个分段放矿时,矿石的回收率很大,甚至超过了本分段的爆破矿量。这是由于各分段采用了不同的放矿截止品位,前两个分段截止品位较高,最后一个分段采用入选品位作为截止放矿品位。 图4 不同方案分段矿石回收率 图5 不同方案分段矿石贫化率 图6 不同方案分段矿石回贫差 图7 不同方案矿石综合回贫差 (2)在不同放矿方案条件下,相同分段的矿石贫化率有差别;相同方案条件下,各分段的矿石贫化差别较大,整体趋势来看,第1分段放矿的矿石贫化率较小,第2分段放矿的矿石贫化率次之,第3分段放矿的矿石贫化率最大。这是由于1、2分段采用了较大的放矿截止品位,控制了放矿时矿石的混入率,而第3分段放矿时采用入选品位,放矿截止品位较低,增大了矿石的混入。 (3)在不同放矿方案条件下,相同分段的矿石回贫差有一定的波动;相同方案条件下,各分段的回贫差差别较大。整体趋势来看,第1分段的回贫差明显比2、3分段的小,2、3分段的回贫差值相似,均在0.9左右。 (4)从方案的综合回贫差曲线可以看出,方案1和方案8的回贫差明显比其他方案要大,方案7的回贫差最小,其次是方案3、方案5、方案6、方案2、方案4。 (1)低贫化放矿法的矿石回收率要低于现行截止品位放矿法,但是随着放矿分段的下移,两者间的差距在逐渐减小,这是由于低贫化放矿法在首个分段需要部分矿石与岩石混合,形成矿石贫化层,在较高的品位时即停止放矿,而残留的矿石将在下一个分段放出。 (2)低贫化放矿的废石混入率要低于现行截止品位放矿法,而且随着分段的下移,低贫化放矿的废石混入率还将持续降低,而现行截止品位放矿法随着分段的下移废石混入率却在不断增加。 (3)低贫化放矿的综合回贫差比现行截止品位放矿法要好,不同低贫化放矿方案条件下回贫差值也不一样。本次研究中,当上分段的截止品位越高时,回贫差越大,例如方案1、方案8分别为贫化20%,无贫化时,综合回贫差分别为0.798、0.791。 综上所述,低贫化放矿管理方式在确保回收率的基础上,对降低矿石的贫化率有着积极的作用,可以推广应用。 [1] 刘兴国,张志贵.无底柱分段崩落法不贫化放矿[J].东北大学学报:自然科学版,1998(5):448-450. [2] 吴爱祥,武力聪.无底柱分段崩落法结构参数研究[J].中南大学学报:自然科学版,2012,43(5):1846-1850. [3] 胡杏保.低贫化放矿工艺现状及应用前景[J].金属矿山,2002(1):16-18. [4] 孙 浩,金爱兵,高永涛.多放矿口条件下崩落矿岩流动特性[J].工程科学学报,2015(10):1251-1258. [5] 徐 帅,安 龙.急斜薄矿脉崩落矿岩散体流动规律研究[J].采矿与安全工程学报,2013(4):512-517. [6] 胡建华,郭福钟,罗先伟.缓倾斜中厚矿体崩落开采矿石流动规律仿真与放矿参数优化[J].中南大学学报:自然科学版,2015(5):1772-1777. [7] Alford C G.Computer simulation models for the gravity flow of ore in sublevel caving[D].Melbourne:University of Melbourne,1978:383. [8] 胡杏保.硬岩无底柱无岩覆盖层开采技术[J].金属矿山,2013(12):1-4. [9] 孙文勇,陈星明.复杂矿体条件矿石损失贫化原因及对策[J].辽宁工程技术大学学报:自然科学版,2013(10):1339-1342. [10] Zhou C B,Yao Y K,Guo L W,et al.Numerical simulation of independent advance of ore breaking in the non-pillar sublevel caving method[J].Journal of China University of Mining and Technology,2007,17(2):295-300. [11] 安 龙,徐 帅.基于多方法联合的崩落法崩矿步距优化[J].岩石力学与工程学报,2013(4):754-759. [12] David J.Computer simulation of the movement of ore and waste in an underground mining pillar[J].The Canadian Mining and Metallurgical Bulletin,1968(61):854-859. [13] 王培涛,杨天鸿.无底柱分段崩落法放矿规律的PFC2D模拟仿真[J].金属矿山,2010(8):123-127. [14] 王连庆,高 谦.自然崩落采矿法的颗粒流数值模拟[J].北京科技大学学报,2007(6):557-560. Numerical Simulation of Low Dilution Ore-drawing of Non-bottom Pillar Sublevel Caving Method Wang Zhao1Zhou Xingyu1Zhang Wenge2 (1.School of Materials and Mineral Resources,Xi'an University of Architecture and Technology; 2.Sifang Gold Mine Co., Ltd.) The weakness of current ore drawing by cut-off grade in non-bottom pillar sublevel caving method is analyzed,the low dilution ore-drawing method is proposed.Compared with the former method,the characteristics of low dilution ore-drawing method is the ore in the upper sublevel is reserved consciously,the large number of ore is drawn in the bottom sublevel,so,ore dilution is reduced.The method of low dilution ore-drawing method can significantly reduce the ore dilution rate during ore-drawing,at the same time the recovery rate can be lowered obviously.Take a gold mine as an example,eight eight schemes of low dilution ore-drawing are proposed.Using the value of recovery rate minus the dilution rate for the indicator, the eight schemes are compared by conducting the discrete element numerical simulation.The results show that when the top two sublevels drawing by cut-off grade with 20% dilution,and the bottom sublevel drawing by cut-off grade of 0.5 g/t, the value of recovery rate minus the dilution rate is the highest indicator. Low dilution ore-drawing,PFC,Numerical modeling,Difference of the recovery and dilution *国家自然科学青年基金(编号:51404182);陕西省大学生创新创业训练计划项目(编号:1204)。 2016-07-10) 汪 朝(1987—),男,硕士,710055 陕西省西安市碑林区雁塔路13号。2 低贫化放矿原理

3 低贫化放矿PFC数值模拟

4 放矿结果及分析

5 结 论